ВВЕДЕНИЕ РЕАГЕНТОВ В ГЛУБЬ МЕТАЛЛА

19.6.1. Продувка металла порошкообразными материалами.Продувка металла порошкообразными материалами (или вдувание в металл порошкообразных материалов) проводится для обеспечения максимального контакта вдуваемых твердых реагентов с металлом, максимальной скорости взаимодействия реагентов с металлом и высокой степени использования вдуваемых реагентов. Достоинством этого метода является также то, что реагент в металл вдувается струей газа-носителя, который оказывает определенное воздействие на металл. Газом-носителем может быть: 1) окислитель (например, кислород или воздух); 2) восстановитель (например, природный газ); 3) нейтральный газ (азот, аргон). В качестве вдуваемых реагентов используют шлаковые смеси, а также металлы или сплавы металлов. Целью вдувания порошков является:

1.Дефосфорация металла. При использовании шлаковых смесей для удаления фосфора в металл обычно вдувается в струе кислорода смесь, состоящая из извести, железной руды и плавикового шпата.

2. Десульфурация. Для удаления серы в металл вводятся (в струе аргона или азота) флюсы на основе извести и плавикового шпата; смеси, содержащие кроме шлакообразующих также кальций или магний; реагенты, которые вследствие высоких энергий взаимодействия и соответствующего пиро-эффекта обычными способами вводить в металл нельзя (кальций, магний).

3. Раскисление и легирование, в том числе для введения металлов, которые вследствие вредного действия на здоровье человека обычными методами вводить опасно (свинец, селен, теллур).

4. Ускорение шлакообразования, например в конвертерных цехах вдувание порошкообразной извести используется при переделе высокофосфористых чугунов.

5. Науглероживание. Вдуванием в металл порошкообразных карбонизаторов (графита, кокса и т. п.) обеспечивается решение разных задач, в частности: корректировка содержания углерода в металле; при недостатке или отсутствии чугуна можно повысить в металле содержание углерода до пределов, необходимых для нормального ведения процесса; раскисление металла (вдувание в окисленный металл порошка углерода вызывает бурное развитие реакции обезуглероживания; содержание кислорода при этом уменьшается, а выделяющиеся пузыри СО промывают ванну от газов и неметаллических включений). Порошок графита или кокса можно вводить в металл непосредственно в печи, а также в ковш или на струю металла, выпускаемого из печи в ковш.

Существуют и другие цели использования метода вдувания. Наибольшее распространение получила практика использования метода для введения в сталь такого реагента, как кальций.

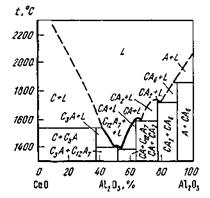

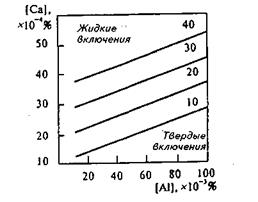

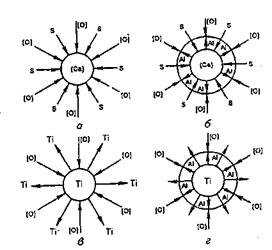

19.6.2. Вдувание калыщйсодержа-щих материалов.Кальций обладает высоким химическим сродством к кислороду, поэтому введение его в металл обеспечивает высокую степень раскисления металла; кроме того, кальций обладает высоким химическим сродством к сере, поэтому введение его в металл обеспечивает высокую степень десульфурации металла. Одним из наиболее распространенных раскислителей является алюминий; при его использовании в металле образуются тугоплавкие включения глинозема, ухудшающие чистоту металла, снижающие механические свойства изделий из него, а также затрудняющие разливку вследствие зарастания разливочных стаканов. Оксид СаО, образующийся при введении кальция, взаимодействуя с частицами А12О3, способствует образованию менее тугоплавких неметаллических включений (рис. 19.26). Те из них, которые остаются в металле, имеют очень малые размеры и сферическую форму; они не деформируются в процессе обработки давлением, не вытягиваются в цепочки остроугольных кластеров, что характерно для включений глинозема, и в малой степени ухудшают свойства металла. Раскисленная алюминием сталь после введения кальция практически не содержит пластичных силикатов.

Кальций уменьшает также вредное влияние оставшейся в металле серы, так как механические свойства сульфида кальция CaS существенно выше свойств сульфида марганца MnS; в результате сульфиды также приобретают более округлую форму при значительно меньшей длине (вдоль направления пластической деформации). Кальций оказывает положительное влияние как реагент, существенным образом влияющий на скорость удаления включений, поскольку присутствие кальция

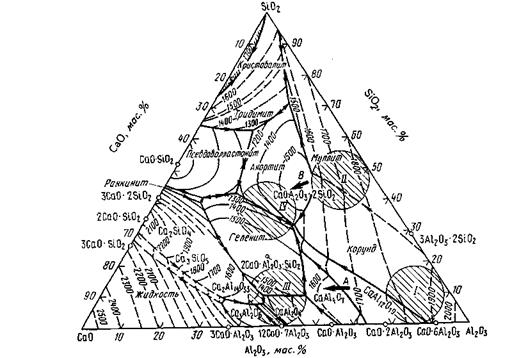

Рис. 19.26.Диаграмма состояния СаО-А12О3 (С— СаО, А—А12О3, I —жидкость)

способствует переводу включений глинозема в жидкие алюминаты кальция, что, в свою очередь, способствует ускорению удаления включений из металла. Сталь, подвергнутая обработке кальцием, характеризуется существенно более высокой обрабатываемостью, что способствует повышению производительности металлообрабатывающих станков благодаря возможности работы на повышенных скоростях резания. Стали, обработанные кальцием, имеют лучшие показатели анизотропии свойств. При использовании добавок кальция значительно улучшаются показатели механических свойств стали и снижается сегрегация в крупных слитках для поковок и др.

Растворимость кальция в металле невелика — в чистом железе она составляет -0,032 %. Такие обычно встречающиеся в стали примеси, как углерод, кремний, алюминий, никель, повышают растворимость кальция. Наибольшее влияние оказывает углерод: каждый 1 % углерода повышает растворимость кальция почти вдвое.

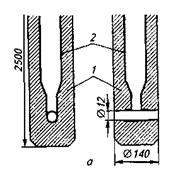

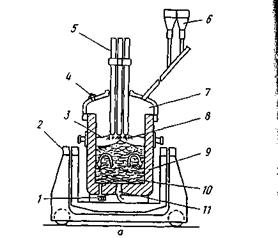

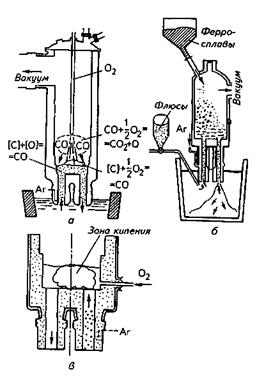

Процесс введения кальция в сталь характеризуется рядом особенностей: пироэффектом, малой степенью усвоения и соответственно повышенной стоимостью обработки и т. д. Учитывая это, распространение получили два приема работы: 1) добавка кальция в составе различных сплавов, смесей, соединений («разубоживание» материала); 2) введение кальция (в виде этих смесей и соединений) не на поверхность, а в глубь металла («инъекция» или «инжекция»). Само появление термина «инъекционная» (или «инжекционная») металлургия связано с разработкой способов введения в глубь металла именно кальция. Осуществлялось введение кальция прежде всего методом его вдувания в порошкообразном состоянии. Термин «инъекционная», или «инжекционная», металлургия введен шведскими металлургами, разработавшими одну из разновидностей способа с использования фурм 1-образного вида (рис. 19.27, а): способ Ijили I(от англ, injection — инжекция).

В настоящее время для введения в глубь металла широко используют в порошкообразном виде различные

Рис. 19.27.Фурма (а) для вдувания кальций-содержащих материалов в металл (1 — высокоглиноземистый огнеупор; 2 — стальная трубка). Общий вид устройства б— см. на цветной вклейке

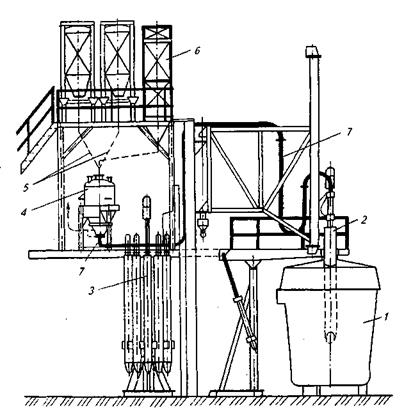

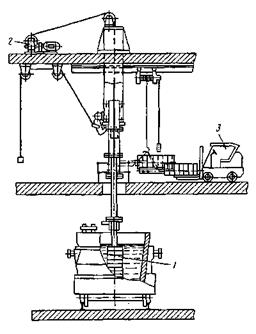

шлаковые смеси, а также магний, барий, РЗМ; способы ввода реагентов в глубь металла разнообразны, поэтому под терминами «вдувание порошков», «инжекционная металлургия» подразумевается большое число самых разнообразных технологий. Например, этим способом обрабатывают конвертерную сталь, предназначенную для изготовления газопроводных труб, эксплуатируемых в тяжелых условиях Севера. Метод широко распространен за рубежом (под разными названиями); например, в Германии данный способ известен как TN '-процесс. В США, Канаде и некоторых других странах этот метод получил название CAB 2-процесс. Метод используют, в частности, при производстве стали, применяемой для изготовления листа для сварных тяжело нагруженных конструкций. Жидкую сталь выпускают в ковш, который затем закрывают крышкой, и через нее вводят фурму для вдувания кальция в струе аргона (рис. 19.28). Кальций испаряется и, поднимаясь вместе с пузырями аргона, связывает серу в сульфид CaS, который ассимилируется шлаком. Большое значение при этом имеет состав футеровки ковша (рис. 19.29). Введением ЩЗМ в расплав в ковше с основной футеровкой достигается получение очень низкой активности кисло рода в стали и создаются благоприятные условия для удаления серы до значений -0,002 %. Содержание кислорода составляет 0,0006-0,0008 %.

1 По названию предприятия «Thyssen Niederrhein AG» (Германия).

2 От англ, calcium-argon-blowing— кальций-аргон-продувка.

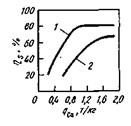

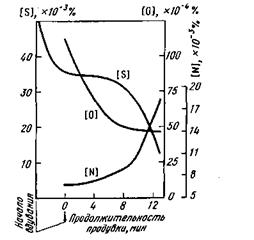

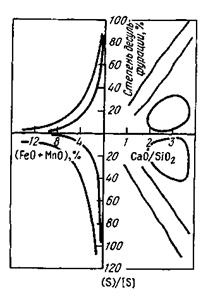

Метод вдувания в металл в ковше порошков может использоваться также для получения стали с регламентированным содержанием азота и для легирования кремнием, никелем, молибденом, вольфрамом, свинцом и др. Для получения низкосернистой азотсодержащей стали могут использоваться смеси, содержащие цианамид кальция CaCN2. В этом случае несущим газом является азот. При вдувании смеси кроме насыщения металла азотом одновременно протекают процессы науглероживания, раскисления и десуль-фурации. Условия перехода азота в металл из несущего газа улучшаются при снижении в стали содержания кислорода и серы; и кислород, и сера являются поверхностно-активными элементами и препятствуют переходу азота в металл. В случае вдувания в ковш в струе азота порошка СаО с 10 % Mg по мере удаления из металла серы и кислорода содержание азота возрастает (рис. 19.30), что особенно заметно на заключительной стадии продувки, когда содержание серы снижается до 0,02 %, а кислорода - до < 0,005 %. Состав попадающего из печи в ковш шлака в значительной степени влияет на протекание реакции десульфурации в ковше (рис. 19.31) и низкие концентрации серы. Снижение температуры металла при продувке его в ковше порошками по полученным на практике данным составляет 2—3 °С /мин.

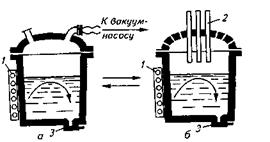

19.6.3. Организация подачи порошков. Обычно порошкообразные реагенты вводят в металл через фурму сверху. Существуют и другие способы введения порошков: 1) через стакан-отверстие в шиберном затворе; 2) в подводящий патрубок (или в камеру над подводящим патрубком) установки вакуумирования. В этом случае дегазация металла вследствие вакуумирования осуществляется одновременно с десульфурацией под воздействием вдуваемых реагентов (например, смеси Са + CaF2)3.

3 За рубежом метод часто обозначают VI или VIj (от англ. Vacuum-Injection).

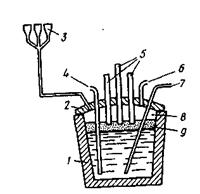

Рис. 19.28.Современная установка для вдувания в металл кальцийсодержащих материалов:

/ — ковш, накрытый крышкой; 2—фурма; 3 — карусельная установка с запасными фурмами; 4— питатель; 5_ бункера с материалами для вдувания; 6— пылеулавливающая установка; 7— устройства для подачи газопорошковой смеси от питателя к фурме

Роль футеровки ковша и шлака в ковше. При вдувании порошкообразных материалов в ковш десульфурация происходит как на границе металла со шлаком, так и на поверхности всплывающих частиц вдуваемого материала. На рис. 19.29 отражена роль футеровки в процессе обработки такими сильными реагентами, как кальций. При взаимодействии растворенного в металле кальция с входящими в состав шамотной футеровки оксидами (А12Оз

Рис. 19.29.Влияние футеровки ковша на десульфурацию при вдувании в металл кальция:

/ — футеровка из доломита; 2— футеровка из шамота

Рис. 19.30.Изменение содержания серы, кислорода и азота в металле во время продувки металла в ковше смесью СаО + 10 % Mg в струе азота

307

Рис. 19.31. Влияние состава шлака в ковше

после продувки порошками на степень де-

сульфурации

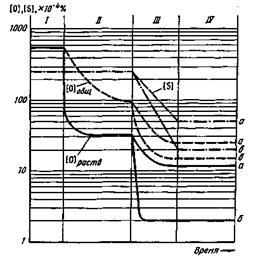

и особенно SiO2) протекают реакции типа SiO2(фут) + 2 [Са] = 2 (СаО) + [Si]. При воздействии на металл такими сильными реагентами, как ЩЗМ или РЗМ, кислая или полукислая футеровка ковша может играть роль окислительной фазы и образующиеся оксидные включения остаются в металле, загрязняя его. Кроме того, составляющие кислой футеровки ковша, частично переходя в шлак, снижают его основность. На рис. 19.32 показана обобщенная схема изменения содержания кислорода и серы в процессе обработки кальцием в ковшах с разной футеровкой. Практика показала, что во всех случаях окисленность металла существенно влияет на процесс его десульфурации. Особо низкое содержание серы (< 0,005 %) может быть получено лишь в том случае, когда активность кислорода в металле снижена до 0,001.

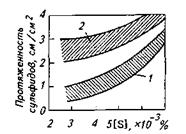

Применяемые материалы и их расход. Наряду с такими кальцийсодер-жащими соединениями, как силико-кальций и карбид кальция, для продувки порошками применяют и другие материалы и смеси, в частности магний в смеси с известью или плавиковым шпатом, смесь извести с плавиковым шпатом, а также синтетические жидкие или твердые шлаковые смеси на основе извести, глинозема и плавикового шпата. В зависимости от состава стали и применяемого метода обработки расход смесей колеблется в пределах от 1 до 5 кг/т стали. Чаще других в качестве реагента используют силикокальций (рис. 19.33).

При вдувании СаС2 и CaSi эффект раскисления и степень чистоты стали примерно одинаковы. Приходится, однако, учитывать, что при использовании силикокальция в сталь неизбежно попадает кремний, при использовании карбида кальция — углерод. В связи с этим СаС2 предпочитают использовать для обработки стали, содержащей > 0,2 % С. Для обработки низкоуглеродистых сталей обычно используют более дорогостоящий сили-кокальций. В случаях, когда производят стали со строго контролируемым содержанием и углерода, и кремния (например, стали для нужд авиации и космонавтики), используют еще более дорогостоящий чистый кальций, например в виде плакированной кальци-

Рис. 19.32. Изменение содержания кислорода и серы в стали в процессе ее обработки в ковше продувкой кальцием:

/—выпуск и раскисление алюминием; Я—транспортировка ковша к месту обработки; Iff— обработка кальцием; IV— разливка: а — кислая футеровка ковша; б—основная футеровка ковша; [О^щ — общее содержание кислорода в стали; [О]^^,, — содержание растворенного кислорода

Рис. 19.33. Влияние серы в штрипсовой стали типа 09Г2ФБ на протяженность сульфидов с обработкой (1) и без обработки (2) си-ликокальцием (данные для МК «Азовсталь»)

ем проволоки. Расход магния ограничивается высокой турбулентностью движения металла при введении магния в ковш; при использовании смеси Mg + Са увеличивается общий расход вдуваемых материалов, но получают металл высокой чистоты. По данным исследований, для достижения почти полной изотропности стали необходимо достижение концентрации серы < 0,004 %; для получения сульфидов абсолютно глобулярной формы и размером 1 балл требуется содержание серы в стали < 0,003 %. Многочисленные исследования показали, что повышение степени десульфурации наблюдается обычно до расхода кальция 1,5 кг/т. Дальнейшее повышение расхода кальция не приводит к пропорциональному росту степени десульфурации; она определяется уже другими факторами.

В современном производстве большинство сталей раскисляют алюминием. При определении количества алюминия в подаче расчет ведут обычно таким образом, чтобы в жидкой стали присутствовало остаточное его количество. Алюминий не только удобен (технологичен), но и служит действенным модификатором структуры, обеспечивающим получение более плотной стали с заданным мелким зерном и хорошими показателями пластичности и вязкости. Вместе с тем А12О3 при общей относительно высокой чистоте стали вызывает резкое ухудшение жидкотекучести, затягивание каналов разливочных стаканов. Кристаллические остроугольные включения А12Оз как концентраторы напряжений и очаги разрушения металла особенно опасны в условиях охрупчивания стали при низких температурах и больших мгновенных нагрузках. Отрицательное влияние А12Оз проявляется и на свойствах жидкого и твердого металла; этим объясняется запрет на его применение для раскисления некоторых марок сталей ответственного назначения, например железнодорожного сортамента, хотя при этом возникают проблемы обеспечения качества металлопродукции. В данном случае используют обработку стали, раскисленной алюминием, кальцийсодержащими реагентами; тем самым устраняется негативное действие алюминия.

На рис. 19.34 представлена условная схема образования неметаллических включений при различном соотношении Са / А1.

При соотношении Са / А1 в пределах 0,07—0,10 преобладают включения

СаО ∙ бА12О3, которые при температурах сталеварения находятся в твердом виде и осаждаются на стенках разливочного стакана. При отношении Са/А1 >0,10 преобладающим типом включений являются жидкие включения СаО • 2 А12О3 и сталь хорошо разливается. Для обычных содержаний алюминия 0,015—0,040 % хорошая разливаемость может быть получена при 0,002-0,06 % Са. При разработке технологии в конкретных условиях производства необходимо

Рис. 19.34. Оценка неметаллических включений в зависимости от общих концентраций алюминия, кислорода и кальция (цифры у кривых — содержание кислорода общего, х 10 -4%)

учитывать также следующие дополнительные факторы: 1) вторичное окисление металла, обработанного в ковше, существенно снижает эффективность обработки и заметно уменьшает стабильность достигаемых показателей качества; 2) получение в процессе обработки очень чистого металла, снижение содержания в металле таких поверхностно-активных примесей, как кислород и сера, приводит при контакте с воздухом (в процессе разливки) к заметному возрастанию содержания в металле азота. Таким образом, при выборе технологии продувки приходится учитывать состав обрабатываемой стали, ее окисленность, содержание алюминия, возможности защиты металла от контакта с воздухом и др. Определенное значение имеет также продолжительность продувки металла в ковше аргоном после окончания подачи вдуваемых смесей. Обычно момент максимального удаления из металла включений устанавливается экспериментально в каждом конкретном случае.

19.6.4. Введение смесей без вдувания.Во многих случаях достаточно удовлетворительные результаты де-сульфурации получают не вдуванием порошков, а более простым методом — введением порошкообразных смесей сверху на струю металла. Так, в конвертерном цехе металлургического комбината «Азовсталь» для снижения содержания серы во время выпуска применили твердую шлакообразую-щую смесь извести и плавикового шпата. Смесь с транспортерной ленты подают в расположенные над конвертерами расходные бункера, из которых она по системе точек и промежуточных бункеров поступает в сталеразливочный ковш.

Смеси на основе извести и плавикового шпата используют на многих металлургических заводах. Такой метод введения порошкообразных материалов по эффективности их использования уступает методу вдувания. Использование данного метода целесообразно лишь в случае, когда отсутствует оборудование для введения материалов непосредственно в глубь металлической ванны или для расплавления и использования в жидком виде.

Метод «выстреливания». Поскольку работы с высокоактивным порошкообразным кальцием требуют особой осторожности, можно использовать менее опасную технологию, которая заключается в выстреливании в металл, находящийся в ковше, при помощи автоматического устройства «пуль», изготовленных из кальцийсо-держащих сплавов. Разработавшая этот способ японская фирма назвала его SCAT '-процессом.

Одновременно с рассмотренным разработан метод введения в металл алюминия выстреливанием, названный методом ABS 2.

В случае раскисления алюминием металла в ковшах большой вместимости (200т), когда требуется вводить в ковш значительные количества алюминия, используют пневматический пулемет, стреляющий пулями длиной 450мм, диаметром 31мм и массой 0,8 кг. Скорострельность его составляет 800 пуль/мин. Вопрос о том, какой раскислитель (кальций или алюминий) вводить методом выстреливания, решают в каждом конкретном случае в зависимости от состава стали и требований, предъявляемых к ее качеству. Для реализации методов выстреливания требуется сравнительно сложное оборудование. Более перспективным оказался описанный ниже метод ввода в металл сильных раскислителей или раскисляющих смесей (порошкообразных), помещенных в стальную оболочку в виде проволоки.

19.6.5. Введение материалов в виде проволоки.Такие материалы, как порошкообразный кальций, являются дорогостоящими. Практика показала, что существенная экономия кальция достигается при введении порошка кальция в металл в виде проволоки, состоящей из оболочки (обычно стальной), внутри которой находится спрессованный порошок (рис. 19.35). Оптимальным является вариант введения проволоки через специальное отверстие в крышке, которой накрыт сталеразливочный ковш. Однако рас пространение получила и более простая технология введения проволоки в открытый ковш без крышки. Материалы можно вводить в металл как одной проволокой, так и двумя одновременно. При этом в одной проволоке может находиться порошок силикокальция, а в другой — алюминий. В большинстве случаев кальцийсодер-жащую проволоку вводят в ковши, оборудованные устройствами для продувки (и перемешивания) металла снизу через пористое днище (или пористые пробки) аргоном, чтобы обеспечить необходимые условия для удаления образующихся неметаллических включений.

1 System of Calcium Adding Technique — способ введения кальция.

2 Al-Bullet-Shooting — выстреливание алюминиевыми пулями.

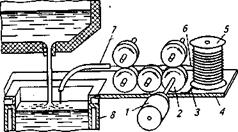

Рис. 19.35.Устройство для подачи в металл проволоки

Проволоку получают путем непрерывного введения порошкообразного силикокальция в тонкостенную оболочку из низкоуглеродистой стали, которую затем прокатывают до диаметра 5—18 мм и сматывают (длина проволоки 1250—3300м) на металлические или деревянные катушки (рис. 19.36). Материалом сердцевины проволоки' кроме сплавов кальция могут служить сплавы бария, бора, титана, циркония, теллура, селена. Как показано многими исследователями, эффект применения от обработки жидкой стали проволокой, начиненной силикокальцием, проявился в преобразовании твердых скоплений А12О3 в низкоплавкие круглые включения алюминатов кальция. Применение проволоки способствовало усилению усвоения кальция и улучшению жидкотекучести стали. Проволоку можно вводить не только в ковш, но и в кристаллизатор (при непрерывной разливке).

Устройство, разработанное в Дон-НИИчермете, состоит из пневматического привода 1 (см. рис. 19.35) с понижающим редуктором, состоящим из шестерен с роликами 2, подающими алюминиевую проволоку 3 с бухты 4. Пневматический привод с редуктором и бухта с проволокой смонтированы на общем основании 5. Разгон бухты предотвращается пластинчатой пружиной 6. Проволока через направляющий патрубок 7 поступает в кристаллизатор 8. Скорость подачи проволоки регулируют изменением давления воздуха, подводимого к пневмоприводу, в соответствии с предварительной его калибровкой.

Одновременное использование кальцийсодержащей и алюминиевой проволок может быть заменено применением кальций-алюминиевой проволоки (КАП), в которой вместо стальной ленты-оболочки используют алюминиевую.

К достоинствам КАП относятся отсутствие балластного материала оболочки из железа, соответственно повышение удельного содержания кальция в материале и более высокая скорость ввода его в металл, а также экзотермический эффект от окисления вводимого с КАП алюминия.

'В отечественной литературе получила распространение аббревиатура ПП (порошковая проволока).

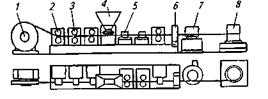

19.6.6. Использование утапливаемых блоков.Для снижения угара и повышения эффективности использования таких легкоплавких или легкоис-

Рис. 19.36.Схема технологической линии на Чепецком механическом заводе (г. Глазов) для производства порошковой проволоки:

/ — разматыватель; 2 — направляющие ролики; 3 — клеть с горизонтальными валками (3 шт.); 4— питатель; 5—клеть с вертикальными валками (2шт.); 6— волочильная головка и чистовой блок; 7— волочильный барабан; 8— сматыватель

паряющихся элементов, как алюминий, кальций, магний и др., некоторое распространение получил метод введения их в ковш в глубь металла в виде блоков (метод утапливания). Кальций, например, вводят заключенным в тонкий стальной кожух-блок цилиндрической формы. Состоящий из железа и кальция блок крепят на защищенной футеровкой штанге (рис. 19.37). Соотношение содержаний железа и кальция в блоке подбирают таким, чтобы обеспечить постепенное взаимодействие кальция, снижение его потерь, а также уменьшение дымо- и пламеобразования. Для введения блоков в металл не требуется сложное оборудование. Еще более простым является метод опускания (утапливания) в металл алюминиевых блоков. В качестве материала для вводимых в глубь металла блоков могут быть использованы композиционные (два или три реагента одновременно).

На основании многолетних исследований, проводимых МГВМИ, были

Рис. 19.37.Установка для ввода алюминиевых блоков в сталеразливочный ковш, применяемая на заводе «Азовсталь»:

/—штанга с алюминиевыми блоками; 2—привод; 3— погрузчик

разработаны основные положения технологии и физическая модель процесса, предполагающая создание в объеме металла локальных зон, в которых условия протекания реакций выгодно отличаются от условий их протекания в объеме расплава. Так, например, при продувке расплава каль-цийсодержащими смесями была установлена положительная роль алюминия, дополнительно введенного в состав смеси. Установлено, что при продувке металла смесью, включающей алюминий, в реакционной зоне создается локальная область глубокораскисленного металла. При этом в объемах металла, удаленных от реакционной зоны, содержание кислорода может быть существенно выше. Объем реакционной зоны в зависимости от интенсивности продувки составляет 15-20 % от объема ковша. Вдувание смесей, содержащих алюминия 0,2— 0,9 кг/т, обеспечивает в этой зоне наличие глубокораскисленного металла. Блокирование зоны десульфурации алюминием, вводимым в состав смеси, приводит к повышению степени использования кальция до 80—85 % и обеспечивает глубокое обессеривание расплава.

В дальнейшем концепция создания искусственных локальных зон для эффективного раскисления и легирования была использована при разработке технологии легирования титаном в ковше коррозионностойких хромони-келевых сталей. При этом предусматривалось введение титана не в виде чистого ферротитана, а в виде композиционного материала ферротитан-алюминия с использованием кускового ферротитана. В связи с этим была разработана специальная технология приготовления кусковых композиционных материалов, заключающаяся в погружении кускового ферротитана в расплав алюминия для формирования алюминиевой оболочки. Оба элемента (титан, алюминий) во вводимых композитах должны быть в определенном количественном соотношении. Управлять этим соотношением можно за счет регулирования размеров кусков ферротитана и толщины алюминиевой пленки в процессе производства композитов. Схемы взаимодействия с

Рис. 19.38.Схемы взаимодействия с жидкой

сталью добавок, содержащих кальций или

титан:

а, в — без алюминиевой оболочки; б, г — в виде брикетов с алюминиевой оболочкой

жидкой сталью таких комплексных блоков показаны на рис. 19.38.

Кальций имеет высокое сродство и к кислороду, и к сере. Схема образования сульфидов кальция при введении в металл кальция и алюминия может быть представлена в виде

СаО + S + 2/3 Al = CaS + 1/3 А12О3.

Равновесие системы Ca-S-Al изучалось неоднократно. Во всех случаях увеличение содержание алюминия заметно сдвигает равновесие в сторону снижения содержания серы. Соответственно снижается количество сульфидов в стали. При этом различный способ введения кальция в известной мере влияет на условия образования и удаления также и оксидных включений и на эффективность использования кальция в целом. Поскольку в значительном числе случаев в процессе образования оксидных включений принимает участие также кремний, целесообразно рассматривать систему CaO-Al2O3-SiO2 (рис. 19.39). Стрелками на диаграмме показано направление перевода образующихся при обработке оксидных включений в менее тугоплавкие (стадии I—IV).

.Рис. 19.39.Влияние обработки металла кальцием на состав включений в системе СаО-А12О3-SiO2 (А — сталь, раскисленная алюминием; В— сталь, раскисленная алюминием и кремнием)

КОМБИНИРОВАННЫЕ

(КОМПЛЕКСНЫЕ) МЕТОДЫ ВНЕПЕЧНОЙ ОБРАБОТКИ

Методы вторичной металлургии могут быть условно разделены на простые (обработка металла одним методом) и комбинированные (обработка металла несколькими методами одновременно).

По мере совершенствования простых методов внепечной обработки получили развитие и комбинированные (или комплексные) методы. Это развитие идет по пути как комбинации нескольких простых методов, так и создания новых агрегатов с комплексной обработкой стали (сокращенно АКОС) или превращения простых методов в комплексные.

Из рассмотренных выше к простым методам относятся: 1) обработка металла вакуумом; 2) продувка инертным газом; 3) обработка металла синтетическим шлаком в ковше; 4) продувка порошкообразными материалами. Основными недостатками перечисленных простых способов обработки металла являются: 1) необходимость перегрева жидкого металла в плавильном агрегате для компенсации снижения температуры металла при обработке в ковше; 2) ограниченность воздействия на металл (только десуль-фурация или только дегазация и т. п.). Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных, или комплексных, методов, когда в одном или в нескольких последовательно расположенных агрегатах осуществляется ряд операций. Для их проведения оказываются необходимыми усложнение конструкции ковша и использование более сложного оборудования. Выбор оборудования определяющим образом зависит от технологии обработки. Несмотря на многоплановость задач, стоящих при решении проблемы повышения качества металла методами вторичной металлургии, используемые при этом технологические приемы немногочисленны и связаны с интенсификацией конкретных процессов, рассмотренных ниже:

1. Взаимодействия металла с жидким шлаком или твердыми шлакообразующими материалами (организация интенсивного перемешивания специальной мешалкой, продувкой газом, вдуванием твердых шлакообра-зующих материалов непосредственно в массу металла при помощи электромагнитного перемешивания и т. п.).

2. Газовыделения (обработка металла вакуумом или продувка инертным газом).

3. Взаимодействия металла с вводимыми в ванну материалами для раскисления и легирования (подбор комплексных раскислителей оптимального состава, введение раскислителей в глубь металла в виде порошков, блоков, специальной проволоки, патронов, выстреливаемых в глубь металла, искусственное перемешивание для улучшения условий удаления продуктов раскисления и т. д.).

Организация тем или иным способом перемешивания ванны (интенсификация процессов массопереноса) является обязательным условием повышения эффективности процесса.

Для проведения внепечной обработки металла комбинированными методами можно использовать: 1) обычный сталеразливочный ковш с футеровкой из шамота и с вертикальным стопором; 2) сталеразливочный ковш с футеровкой из основных высокоогнеупорных материалов и стопором шиберного типа; 3) сталеразливочный ковш, снабженный крышкой; 4) сталеразливочный ковш, оборудованный для вдувания газа или газо-по-рошковой струи снизу через смонтированные в днище устройства; 5) агрегат-ковш с крышкой (сводом), через которую вводят электроды для нагрева металла в процессе его обработки; 6) агрегат конвертерного типа с продувкой металла кислородом, аргоном или паром; 7) агрегат конвертерного типа, снабженный оборудованием для вакуумирования расплава и т. д.

Перестройка технологий, используемых на отечественных заводах, характеризуется интенсивным внедрением современных методов внепечной обработки и вводом в эксплуатацию соответствующего оборудования. В качестве примера приведем ситуацию, сложившуюся на Оскольском электрометаллургическом комбинате, который входит в настоящее время в группу самых современных производителей стали в России.

Набор основного технологического оборудования в настоящее время включает:

1) четыре электродуговые 165-т , печи (плавка ведется одношлаковым процессом с интенсификацией продувкой кислородом; шихта состоит из 40—100% металлизованных окатышей);

2) две установки продувки аргоном через фурму (УПА);

3) две установки продувки аргоном с возможностью ввода порошковых компонентов через фурму (УДПА), совмещенные в технологические линии с установками порционного вакуумирования стали (УПВС);

4) восемь трайб-аппаратов ', установленных парами на установках УПА и УДПА (один одноручьевой для ввода алюминиевой проволоки и один двух-ручьевой для присадки порошковых проволок);

5) два агрегата комплексной обработки стали (АКОС), обеспечивающих подогрев металла, возможность присадки восьми компонентов, обработку порошковыми проволоками и легирование алюминием. Все стенды (УПА, УДПА, УПВС, АКОС) оборудованы подводом аргона к днищу сталеразли-вочного ковша, где установлен продувочный блок. Ряд перечисленных установок был закуплен за рубежом. Учитывая эту практику, необходимо уметь ориентироваться в вопросе о том, какие установки в настоящее время наиболее распространены, и в наименованиях методов.

1 От нем. Treiben — вгонять, приводить в движение.

2 Здесь и далее названия процессов соответствуют названиям разработавших их фирм.

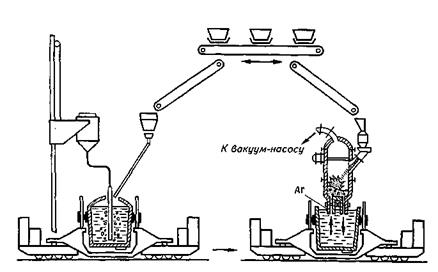

Примерами способов вторичной металлургии, обеспечивающих подогрев металла.в процессе обработки, являются ASEA-SKF-процесс2, возникший в Швеции в 1964 г., и более простой Finkl-процесс, появившийся несколько позже в США. В первом методе предусмотрена обработка металла с использованием индукционного перемешивания и подогрева металла сверху электрическими дугами (рис. 19.40). В таком агрегате металл может выдерживаться под вакуумом длительное время (до 2ч), что обеспечивает высокую степень его рафинирования. В некоторых случаях на поверхность перемешиваемого под воздействием индуктора металла вводят также некоторое количество шлакообразую-щих. Такой способ является сложным и дорогостоящим, однако это компенсируется высоким качеством металла. Установки такого типа работают в сталеплавильных цехах некоторых заводов тяжелого и энергетического машиностроения, где отливают крупные слитки для изготовления роторов турбин электростанций и других ответственных изделий. Если в методе ASEA-SKF используется индукционное перемешивание, то в Finkl-процессе перемешивание осуществляется более простым способом — продувкой аргоном. При этом ковш находится в стационарном положении, что упрощает обработку металла при производстве его в больших количествах. Установки типа ASEA-SKF представляют собой не ковши, а металлургические агрегаты, в которых проводят определенные металлургические операции и процесс становится, по существу, дуплекс-процессом: печь (или конвертер) — вторичный агрегат.

В другом варианте решения проблемы (рис. 19.41), когда необходимо использовать метод вакуумирования, организуют последовательную обработку металла вначале на установке с вдуванием кальцийсодержащих материалов (для раскисления и удаления

Рис. 19.40.Схема процесса ASEA-SKF:

а — вакуумирование; 6 — подогрев; / — перемешивающий индуктор; 2—электроды; J—шиберный затвор

Рис. 19.41.Схема последовательной обработки стали вначале на установке с вдуванием кальцийсодержащих материалов, затем на установке циркуляционного вакуумирования

серы), затем на вакуумной установке (для дегазации). Если целью является получение низкоуглеродистых сталей (например, коррозионностойких, жаропрочных и др.), то широко используют комбинирование вакуумной обработки с аргонокислородной продувкой и т. д.

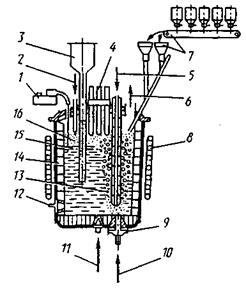

Еще пример решения — создание агрегатов, получивших название ковш—печь или LF (от англ, ladle-furnace). Процесс LF проводится в ковше, футерованном основными огнеупорами, накрытом крышкой, через которую опускают электроды (рис. 19.42, а). Процесс включает перемешивание посредством продувки металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение заданного химического состава и температуры металла, но и снижение количества неметаллических включений в результате удаления серы и кислорода.

На рис. 19.43 показан вариант установки типа ковш—печь, предусматривающий возможность перемешивания металла аргоном под слоем синтетического шлака. Вдувание порошкообразных реагентов и подогрев расплава проводят одновременно.

Агрегаты ковш—печь работают как на переменном, так и на постоянном токе. На рис. 19.44 показано несколько схем работы агрегатов LF на постоянном токе. В случае а нагрев ванны ведется через шлак. По такой схеме работает крупная 160-т установка вне-печной обработки стали в конвертерном цехе НЛМК.

Рис. 19.42.Установка типа ковш-печь: \

а — процесс LF (/ — шиберный затвор; 2 — тележка; i

3— основный шлак; 4— смотровое окно; 5— элект- '\

роды; 6— бункера для хранения легирующих доба- i

вок; 7— инертная атмосфера внутри печи; 8— на- (

грев погруженной дугой; 9— ковш; 10— жидкая :<

сталь; 11 — пористая пробка для подачи аргона); !

б— общий вид 130-т установки см. на цветной !

вклейке j

Рис. 19.43.Схема установки ковш—печь типа АР (Arc-Process);

/ — ковш; 2— крышка-свод; 3 — бункера для ферросплавов и флюсов; 4— фурма для подачи в металл аргона или азота; 5— электроды; 6— подача аргона; 7— фурма для вдувания порошка силикокальция в струе аргона; 8— безокислительная атмосфера; 9-шлак СаО-5Ю2-А12Оз

Рис. 19.44.Схемы установки ковш—печь постоянного тока:

а — без подового электрода (/ — ковш; 2 — свод; 3 — электроды; 4— шлак; 5—пористая пробка); 6— с подовым электродом (], 2— электроды; 3 — шлак; /—к вакуумной системе; //— ввод добавок и флюсов)

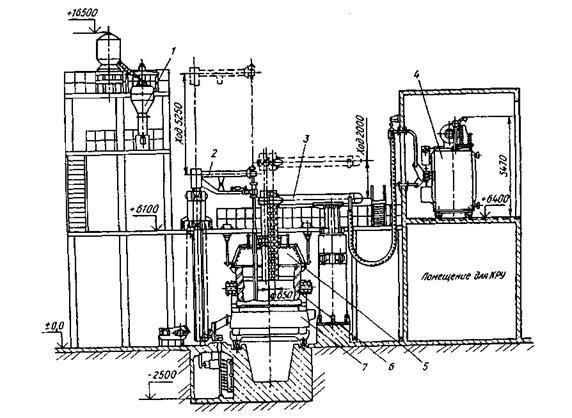

Рис. 19.45.Схема АКОС:

1 — пневмонасосы; 2,3 — установки для продувки и нагрева металла соответственно; 4— трансформаторная; 5—водоохлаждаемая крышка; 6— сталеразливочный ковш; 7—сталевоз

Установки ковш—печь в России обычно именуются АКОС (агрегат комплексной обработки стали) или УСДМ (установка стабилизации и доводки металла). Общая компоновка агрегата АКОС показана на рис. 19.45.

Дальнейшее усложнение конструкции агрегата связано с организацией в нем обработки вакуумом. Эти агрегаты именуются обычно аббревиатурой VAD (от англ, vacuum-arc-degassing). На рис. 19.46 (см. на цветной вклейке) представлены два варианта конструкций VAD-установок.

Варианты обработки стали в ковше разнообразны. На рис. 19.47 представлен «гипотетический» вариант агрега-

Рис. 19.47.Схема совмещения основных элементов внепечной обработки стали в одном агрегате:

/ — оборудование для ввода раскислителей и добавок алюминия в виде проволоки; 2 — кислородная фурма; 3 — устройство для подачи аргона для изменения давления (сталь всасывается и выдавливается); 4—электроды для дугового нагрева; 5—фурма для продувки инертными газами с вводом пылевидных материалов; 6— патрубок вакуум-камеры; 7— бункер для подачи раскислителей и легирующих добавок; <?— индуктор для перемешивания или нагрева; 9— шиберный затвор; 10— фурма для продувки пылевидными веществами или инертными газами через шиберный затвор; 11 — пористые фасонные огнеупоры для подвода инертных газов через днище; 12— подвод инертных или активных газов через боковую стенку; 13 — подвижная граница раздела фаз; 14— огнеупорная футеровка; 15— постоянная граница раздела фаз металл-шлак; 16— покровный шлак

Рис. 19.48.Варианты усовершенствования процесса циркуляционного вакуумирования:

а — подача кислорода; б — прдача флюсов; в — создание зоны интенсивного ба'рботажа подачей в металл кислорода и аргона

та внепечной обработки непосредственно в ковше, где предусмотрены все возможные способы воздействия на металл в ковше.

Примером превращения простого метода в комплексный может послужить опыт трансформации агрегата циркуляционного вакуумирования RH. Начальным этапом усложнения процесса явилось дополнительное введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла (рис. 19.48, а). Далее для подогрева металла в процессе его обработки начали использовать метод подачи в вакуум-камеру алюминия (в виде проволоки или гранул) с последующим окислением его вдуванием кислорода (при протекании реакции 4А1 + ЗО2 = 2А12О3 + Q выделяется большое количество тепла). Дальнейшее усложнение — подача сверху из бункера непосредственно в вакуум-камеру или снизу в подающий патрубок (рис. 19.48, б) шлак'ообразующих материалов (обычно десульфурирующих смесей на базе CaO-CaF2); вариант такой технологии получил наименование VOF-процесс (от vacuum-oxygen-flux process).

На рис. 19.48, в показана применяемая схема дополнительной подачи кислорода и аргона непосредственно в камеру вакууматора. Такая схема обеспечивает эффективное использование вводимого в камеру алюминия для подогрева собственно металла, контроль и регулирование температуры металла (изменением соотношения О2: Аг), а также образование в камере зоны интенсивного кипения и перемешивания металла. Это дает возможность, меняя расход алюминия и соотношение О2: Аг, управлять процессами окисления углерода, кремния, марганца, хрома.

При такой технологии получают сталь, содержащую не более, %: S 0,002; Р 0,015; [О] 0,002; [Н] 0,00015.

Практика показала также, что введение углеродсодержащих добавок (например, электродного боя) в камеры порционного или циркуляционного вакууматоров обеспечивает получение нужного содержания углерода в готовой стали (при известной массе вводимого углерода). В результате создается возможность перенести полностью в ковш такие операции, как раскисление, легирование и коррекция по углероду.

Выше были отмечены особые трудности при необходимости получения очень низкого содержания углерода. Использование способа, показанного на рис. 19.48, в, облегчает и эту задачу.

Приведенные примеры показывают, что с помощью агрегата циркуляционного вакуумирования можно проводить следующие операции: а) дегазацию; б) подогрев (за счет окисления кислородом вводимого алюминия); в) десульфурацию (обработка флюсом); г) раскисление (ввод раскислителей); д) легирование (ввод легирующих добавок); е) науглероживание; ж) глубокое обезуглероживание.

Сочетание интенсивной продувки кислородом (сверху) и инертными га-

зами (снизу) с одновременно происходящим вакуумированием осуществляется также в агрегатах, названных VODC (от англ, vacuum-oxygen-decar-burisation, converter), или VODK (от нем. Konverter). Схема такого агрегата показана на рис. 19.49 (см. на цветной вклейке).

Дата добавления: 2016-01-29; просмотров: 1952;