ПРОЦЕССЫ ТВЕРДОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА

Способы повышения содержания железа в железорудных материалах получили название процессов металлизации. Получаемый продукт называют метаялизованным. Под степенью металлизации обычно понимают процентное содержание железа в продукте.

По назначению металлизованные продукты обычно делят на три группы в зависимости от степени металлизации:

1) до 85% Fe —продукт используют в качестве шихты доменной плавки;

2) 85—95 % Fe — продукт используют в качестве шихты при выплавке стали;

3) >98 % Fe — продукт используют для производства железного порошка.

Процессы металлизации железорудных материалов осуществляются при температурах, не превышающих 1000—1200 °С, т. е. в условиях, когда и сырье (железная руда или железорудный концентрат), и продукт представляют собой твердую фазу, а также не происходит размягчения материалов, их слипания и налипания на стенки агрегатов. Такие процессы прямого получения железа из руд получили название процессов твердофазного восстановления (ПТВ). Поскольку получаемый материал напоминает пористую губку, его часто называют «губчатым железом». За рубежом принята аббревиатура DRI (от англ. Direct-Reduced-Iron) или DI (Direct-Iron). Основная масса получаемых продуктов используется в качестве шихты сталеплавильных агрегатов.

Для восстановления оксидов железа в качестве восстановителя обычно используют или уголь (твердый восстановитель), или природный газ (газообразный восстановитель). При этом предпочтительно использование не «сырого» природного газа, а горячих восстановительных газов, так как при этом не затрачивается тепло на диссоциацию углеводородов, а приход тепла определяется нагревом восстановительных газов.

Восстановительные газы получают конверсией1 газообразных углеводородов либо газификацией твердоготоплива. Конверсия природного газа может быть:

кислородной (воздушной)

СН4 + 1/2О2 = СО + 2Н2 + Q,

паровой

СН4 + Н20 = СО + ЗН2 – Q,

углекислотной

СН4 + СО2 = 2СО + 2Н2 - Q,

В случае паровой и углекислотной конверсии для протекания реакции требуются затраты тепла. Конверсию осуществляют в специальных аппаратах с использованием катализаторов.

Газификация твердого топлива осуществляется по следующим реакциям:

С + 1/2О2 = СО + Q,

С + Н2О = СО + Н2 - Q,

С + С02 = 2СО - Q,

В настоящее время в мире работает много установок прямого восстановления, главным образом в странах, располагающих дешевым сырьем (Индия, Мексика, Венесуэла, ЮАР).

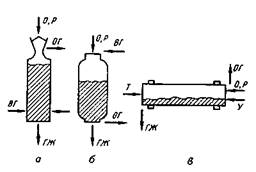

Существует несколько типов процессов и установок ППЖ (рис. 7.1). Наиболее распространенными являются способы Мидрекс (MIDREX, США) и ХиЛ (HyL, по названию фирмы Hojalata-y-Lamina, Мексика). Способом Мидрекс осуществляется примерно 2/3 всего мирового производства железа прямого получения, способом ХиЛ — примерно ¼

1 От лат. conversio — изменение, превращение

Рис. 7.1.Принципиальные схемы агрегатов

прямого восстановления, используемых в

процессах:

а-Мидрекс (MIDREX); 6-ХиЛ (HyL); е-Круп-па (Krypp-Rennverfahren). Обозначения: О—железорудные окатыши; Р — руда; ГЖ— губчатое железо; ВГ— восстановительный газ; ОТ— отходящий газ; Т— топливо; У— уголь

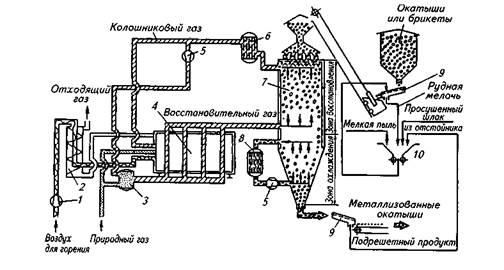

Главным отличием процесса Мидрекс (рис. 7.2) является способ конверсии природного газа, которая в этом процессе осуществляется диоксидом углерода, содержащимся в отходящем из печи газе, по реакции СН4 + СО2 = 2СО + 2Н2. Перед подачей отходящего газа в конверсионную установку он проходит очистку от пыли и Н2О. Конвертированный газ, содержащий -35 % СО и ~65 % Н2, подают в печь при температуре 750 "С. Кроме этого в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат ~95 % Fe и ~1 % С. Содержание углерода в губке при необходимости может быть повышено.

Металлизованные охлажденные окатыши непрерывно выгружаются в бункер емкостью 5 тыс. т, где хранятся в инертной атмосфере до плавки в дуговых печах. Расход природного газа на процесс составляет около 350 м3 на 1 т продукта. Этот процесс осуществлен у нас на Оскольском электрометаллургическом комбинате.

Рис. 7.2.Принципиальная схема процесса MIDREX:

1 -воздуходувка; 2-теплообменник; 3-смеситель газов; -/-конверсионная установкам—компрессор; 6 —скруббер для колошникового газа; 7—шахтная печь; 8— скруббер-9— вибрационный грохот; 10— брикетный пресс

Основной особенностью процесса восстановления в периодически действующих ретортах ХиЛ (HyL) является применение паровой конверсии природного газа, осуществляемой в аппаратах, в которых расположена кирпичная насадка с добавкой никеля в качестве катализатора. Конверсия протекает по реакции СН4 + Н20 = СО + ЗН2.

Газ перед конверсией подвергается десульфурации. Получаемый конвертированный газ содержит около 14 % СО, 58 % Н2, 21 % Н2О и 4-5 % СО2. Горячий газ проходит через котел-утилизатор и освобождается от паров воды. Сухой конвертированный газ содержит около 73 % Н2, 15-16 % СО и 6—7 % СО2. Он подогревается до температуры 980—1240 ºС в трубчатых рекуператорах, отапливаемых газом, выходящим из агрегатов восстановления. В этих агрегатах окатыши или руда нагреваются в результате использования физического тепла восстановительного газа и при температуре 870—1050 °С происходит восстановление железа водородом и оксидом углерода. На первых установках в качестве агрегатов восстановления применялись реторты. На установке таких реторт четыре.

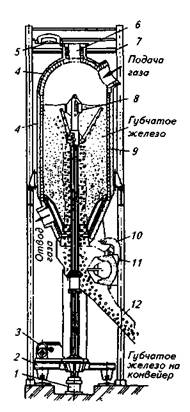

Устройство реторты показано на рис. 7.3. Перестановкой реторт с одной позиции на другую обеспечивает ся циклический характер процесса, складывающегося из последовательных

Рис. 7.3.Реторта для металлизации по способу HyL:

1 — гидравлический цилиндр; 2 — тележка; 3 — привод; 4 — кожух; 5— крышка; 6— загрузочная горловина; 7—площадка для обслуживания; 8— резец с рычагами для удаления губки; 9— футеровка; 10— механизм управления откидным днищем; 11 — откидное днище; 12— разгрузочный желоб

операций загрузки, нагрева и восстановления железорудной шихты, охлаждения и выгрузки губчатого железа. После загрузки шихты в реторты в них подают сверху газ. Для выгрузки готовой губки служат резец и специальные разгрузочные скребки. Губчатое железо поступает на желоб и далее на сборный конвейер, транспортирующий губку в сталеплавильный цех. На каждой установке в газовом цикле участвуют четыре реторты, в которых протекают следующие процессы: в одной — предварительный подогрев шихты и восстановление ее газом, выходящим из других реторт, осушенным (без Н2О) и подогретым; в двух — довосстановление железа шихты подогретым газом, получаемым в конверсионной установке; в последней — науглероживание.

Степень восстановления железа в готовом продукте составляет 75—92 %. На 1 т продукта (губчатого железа) затрачивают 600 м3 природного газа и около 36 МДж электроэнергии.

Другие способы получения губчатого железа широкого распространения не получили. Заслуживают внимания лишь технологии, обеспечивающие бескоксовую организацию переработки комплексных руд, содержащих помимо железа такие ценные компоненты, как ванадий, титан, никель и др. Так, например, в Институте металлургии Уральского отделения РАН разработан процесс углетермического восстановления ру-доугольных окатышей при высоких температурах на колосниковых установках с использованием любых некоксующихся углей в качестве твердого восстановителя.

Технологическая схема выглядит следующим образом: 1) окомкование железорудного материала с твердым топливом с получением рудоугольных окатышей; 2) обжиг окатышей на установках колосникового типа с получением высокометаллизованного сырья; 3) использование металлизован-ных окатышей в качестве легирующей присадки при получении стали в электропечах.

Основное количество получаемого методами прямого восстановления ме-таллизованного продукта используют в качестве шихтового материала. Этот продукт имеет ряд отличий от обычно используемой шихты (металлического лома и чугуна).

1. Металлизованный продукт, полученный из чистой шихты, практически не содержит примесей (Cr, Ni, Си, Sn и др.), характерных для обычного металлического лома. Такое ценное качество этого продукта делает его незаменимым сырьем при получении очень чистой стали ответственного назначения.

2. При содержании в продукте 92— 95 % Fe в нем содержится 5—8 % пустой породы (обычно кремнезема и некоторого количества невосстановившихся оксидов железа). При последующей плавке пустая порода переходит в шлак, увеличивая его количество и затраты тепла на его расплавление. Кроме того, для ошлакования кремнезема, содержащегося в пустой породе, требуется дополнительный расход извести, что увеличивает массу шлака еще в большей степени.

3. Получаемый методами прямого восстановления продукт имеет невысокую плотность, поэтому на ряде установок горячий металлизованный продукт подвергают брикетированию, чтобы увеличить его насыпную плотность, использовать металлизованную мелочь, а также чтобы повысить стойкость продукта против вторичного окисления (пассивировать продукт).

Некоторые характеристики метал-лизованного продукта приведены в табл. 7.1.

Таблица 7.1. Характеристики металлизованного продукта

| Материал | Fe, % | Пористость, | Плотность, | Насыпная плотность, |

| г/см3 | т/м3 | |||

| Металлизованные окатыши | 50-60 | 3,3 | 2,0 | |

| Продукт | ||||

| брикетирования: | ||||

| холодного | 25-30 | 4,0 | 2,8 | |

| горячего | 15-20 | 5,8 | 3,2 |

4. Продукт прямого восстановления часто содержит некоторое количество углерода (в процессе Мидрекс 1-2 %). Это необходимо учитывать при использовании такого материала для производства низкоуглеродистых сталей.

5. Продукт прямого восстановления обычно содержит некоторое количество (<2 %, а иногда и более) оксидов железа. При переплаве такого продукта эти оксиды должны быть восстановлены. Поскольку одновременно с оксидами железа продукт содержит углерод, то при более высоком содержании углерода в продукте допустима наиболее низкая степень металлизации и в связи с этим введено понятие эквивалентная степень металлизации'. МЭКВ = Mфакт + а %С, где Мфакт — фактическая степень металлизации. Если принять, что в металлизованном продукте окисленное железо находится в виде FeO, то в соответствии с реакцией FeO + С = СО + Fe на 1 маc. долю Fe при восстановлении расходуется 6 маc. долей С, т.е. а = 6 и Мэкв = Мфакт + 6 %С. При избытке углерода он расходуется на науглероживание стали. В этих рассуждениях не учтено, однако, что процесс восстановления железа происходит с затратой тепла. Использование продукта прямого восстановления для охлаждения конвертерной плавки показало, что охлаждающее воздействие металлизованного продукта может быть принято в 1,2 раза большим, чем обычного металлического лома.

6. Мелкие кусочки однородной крупности металлизованного материала позволяют организовать высокомеханизированную и при необходимости непрерывную подачу этого материала к сталеплавильным агрегатам.

7. Высокопористый высокометал-лизованный продукт (почти чистое железо) обладает повышенной окисляемостью и пирофорностъю1.

При открытом хранении степень металлизации за несколько месяцев и даже недель может снизиться до 70— 90 %. В присутствии влаги окисление сопровождается выделением тепла. Если в закрытое помещение, в котором хранится пирофорный материал, попадет вода, то температура повысится и может произойти возгорание. Приходится учитывать также возможность выделения водорода Fe + Н2О = FeO + H2, поэтому принимают меры для пассивации металлизованных материалов. Продукты прямого восстановления, учитывая их пирофорность, требуют особых мер предосторожности при хранении и транспортировке.

1 От греч.руг— огонь и pharos — несущий (способность металлов в мелкораздробленном состоянии самовоспламеняться на воздухе).

7.3. «АТОМНАЯ» («ЯДЕРНАЯ») МЕТАЛЛУРГИЯ

Весьма заманчивой является возможность использования в металлургических процессах энергии ядерных реакторов. Имеется ряд предложений и проектов, связанных с реализацией этой идеи. В большинстве из них рассматриваются варианты использования тепла ядерных реакторов для проведения операций твердофазного восстановления. Существуют также предложения использовать атомную энергию для разложения воды с последующим использованием водорода для восстановления железа.

В нашей стране разработана схема ядерно-металлургического комплекса (ЯМК). Предварительные расчеты показали, что использование тепла ядерных реакторов непосредственно для восстановления более эффективно по сравнению с использованием этого тепла на стадии получения восстановительных газов.

В разработанной схеме ЯМК предусмотрены: высокая производительность агрегата, непрерывность процесса, рециркуляция восстановительных газов, так как агрегаты устанавливаются в непосредственной близости от ядерных реакторов. В качестве теплоносителя (от реакторной установки) выбран гелий. Восстановителем выбран природный газ, конвертируемый теплом гелия, нагретого от атомного реактора.

Согласно схеме железорудные материалы должны поступать в шахтную печь, где при температуре около 850 °С произойдет восстановление железа. Полученный продукт предусмотрено использовать в качестве шихтового материала в сталеплавильных печах. По схеме ЯМК отходящие из шахтной печи газы должны очищаться от Н2О и СО2 и многократно использоваться.

Будущее покажет, какой метод использования ядерной энергии в металлургии окажется более эффективным.

Дата добавления: 2016-01-29; просмотров: 1018;