Пути, ведущие к домне

Металлургический завод – очень впечатляющее зрелище. Он потряс воображение писателя Александра Куприна еще шестьдесят лег назад, в самом начале нашего века. Молохом, по имени древнего божества, которому приносили человеческие жертвы, назвал его писатель.

«Это была страшная и захватывающая картина. Человеческий труд кипел здесь, как огромный, сложный и точный механизм. Тысячи людей– инженеров, каменщиков, механиков, плотников, слесарей, землекопов, столяров и кузнецов пришли сюда, чтобы, повинуясь железному закону борьбы за существование, отдать свои силы, здоровье, ум и энергию за один только шаг вперед технического прогресса».

Изменилась социальная сущность завода. Изменились профессии людей, дающих жизнь его гигантским сочленениям. Но еще величественнее стал его облик.

Сердце всякого металлургического комбината – его доменные печи. Это к ним ведут протянувшиеся на десятки и сотни километров нити железных дорог от рудников, каменноугольных шахт и известковых карьеров. Это к ним тянутся трубы водопроводов, способных перекачивать целые реки. Это их обступили здания вспомогательных цехов, столь огромных, что их считают самостоятельными предприятиями, – агломерационных фабрик, коксохимических заводов, сталелитейных и прокатных цехов, железных башен кауперов, рудных дворов и многих других подсобных цехов.

Часть из этих предприятий служит для того, чтобы обеспечивать непомерно большой аппетит доменных печей. Другие служат для переработки того, что дает домна.

Словно нити к центру паутины, сходятся к домне судьбы многих веществ. И словно лучи от звезды, расходятся от нее лучезарные судьбы сверкающего металла, драгоценных шлаков, горючего газа.

Есть только один, видимо, путь разобраться в пестром переплетении этих нитей – проследить каждую из них до того круто затянутого общего узла, который и называют доменной печью.

Руда…

Для того чтобы понять ее судьбу, надо сразу сообщить об одной из основных черт характера доменной печи – ее привередливости, разборчивости. Да, она обладает не только отменным аппетитом, но и чрезвычайно разборчива. Чуть что не по ней, и в ее железном чреве начинаются разные неприятности. Она дает меньше чугуна, ухудшает его качество. А то, чего доброго, появится и «козел».

От этого слова – «козел» – бывало, вздрагивали доменные мастера и владельцы заводов. Отчего он происходил, никто не знал. Может быть, попало с рудой в домну слишком много пыли, или оказался некачественным шлак, или прозевал мастер и дутье оказалось чрезмерно холодным… Но в домне возникал и рос, непрерывно рос слиток спекшегося металла, несгоревшего кокса, застывшего шлака. Не поступало дутье, и домна умирала.

Воскресить ее оказывалось трудней, чем построить новую. Домну приходилось ломать, динамитом взрывать стальную скалу, застывшую в ней, и на этом же месте строить новую. Вот к чему иногда приводил недоучет привередливости доменной печи!

Чтобы процесс в домне шел нормально, четко, домну надо «кормить» строго одними и теми же продуктами. Ее можно отрегулировать, «настроить» на любую руду, кокс, флюсы, установить ту или иную ее производительность. Но после этой «настройки» надо выдерживать и количество и качество доменной пищи как можно строже.

Руда является основной составляющей рациона доменной печи. Ох какие разные руды железа имеются в нашей стране! А ведь нередко домны металлургического комбината потребляют руду не только из разных шахт или карьеров, но и из разных месторождений.

Пожалуй, самой лучшей является руда из горы Магнитной. Она содержит свыше 61 процента металла, сотые доли процента вредных примесей серы и фосфора. Несколько уступает ей по содержанию железа криворожская руда – в ней 59 процентов металла, но вдвое больше вредных примесей. 55 процентов железа содержит высокогорская магнетитовая руда, 51 процент – керченская руда, прошедшая, правда, предварительную обработку.

Да разве только в содержании металла дело! Ведь и посторонние примеси к руде имеют большое значение. Они определяют количество и качество флюса, которое надо подать в домну. Важно и физическое ее состояние – много ли в ней крупных и мелких кусков – это определяет проницаемость столба плавильных материалов для газов и расход руды, ибо мелкую пыль стремительные потоки газов уносят с собой.

Кроме того, пористость руды, форма ее кусков определяют скорость хода химических реакций при восстановлении железа в домне, а это в свою очередь влияет на расход горючего.

Качество руды определяется и количеством содержащихся в ней вредных примесей, в первую очередь фосфора и серы. Чем их меньше, тем выше качество получаемого чугуна. Но вредным является, например, и наличие в руде цинка или свинца, которые разрушительно действуют на кладку доменной печи.

Учитывается при оценке качества руды и количество полезных примесей в руде – в первую очередь марганца, реже никеля, ванадия и меди, улучшающих качество получаемого металла.

Нет, если начать кормить доменную печь просто той рудой, которая поступает на завод – предположим, сначала криворожской, потом керченской, – домна будет плохо работать. Поэтому прежде чем «скормить» домне, руду готовят для этого.

Первая стадия подготовки руды состоит в усреднении ее состава. Это осуществляется на рудном дворе – огромном открытом складе руды. Сюда ее привозят из разных забоев, из разных шахт и карьеров и даже из разных месторождений или в трюмах пароходов, или в железных коробках специальных вагонов. Над кучами руды движется гигантский портальный кран. Он буквально «пересыпает из пустого в порожнее», только занятие это имеет здесь большой смысл. Он захватывает железными горстями грейфера порцию руды и несет ее через весь двор, непрерывно словно высевая тоненькой струйкой. Так руды из разных мест, с разным содержанием железа, разного качества перемешиваются друг с другом.

Второй этап подготовки руды к плавке – это ее обогащение.

Прежде всего руда проходит дробление. Дробилки, с грохотом пережевывающие своими тяжелыми челюстями огромные глыбы руды, – ворота каждой современной обогатительной фабрики.

После дробления, промывки и рассортировки по крупности пути руды разделяются. Куски величиной с кулак и несколько меньше поступают на рудный склад. Мелочь идет на дальнейшую переработку.

Она попадает в шаровые мельницы – гигантские вращающиеся вокруг горизонтальной оси бочки, в которых перекатываются чугунные шары. Непрерывный град ударов обрушивается на руду. Полученный порошок проходит магнитное обогащение. Но полученный железорудный концентрат еще не годится для доменной печи. Если эту пыль загрузить в домну, ее или выдует сразу же потоками газов, или она забьет поры и образует в домне «козла». Поэтому она проходит третью стадию подготовки– агломерационную фабрику.

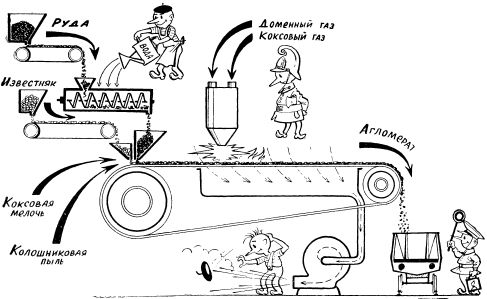

Главным агрегатом агломерационной фабрики является ленточная спекательная машина. Она представляет собой большой транспортер, составленный из железных звеньев, на один конец которого поступает порошок железной руды, колошниковая пыль, коксовая пыль, которая тоже не может пойти в таком виде в домну, и… известняк. Да, тот самый известняк, который играет в домне роль флюсов.

Так «пекут» хлеб доменных печей.

Под звеньями транспортера находится камера, в которой постоянно поддерживается некоторое разрежение. Смесь веществ, насыпаемых из бункеров на транспортер, обжигается пламенем горелок, работающих на доменном и коксовом газе. Непрерывно просасываемый через слой раскаленных веществ воздух поддерживает в них горение.

В этом раскаленном слое и происходит спекание частиц руды. Одновременно выгорает и некоторая часть серы, содержащейся в руде. Происходит разложение извести. Она становится продуктом, пригодным для доменного процесса. Дойдя до конца ленты, спекшийся, еще раскаленный агломерат – твердый, серый, пористый камень – разламывается на куски и попадает в специальные вагоны.

Вот этим‑то агломератом (так называют его доменщики) и отсортированными крупными кусками руды питается современная доменная печь.

Кажется, сколько хлопот с обыкновенной рудой! Не лучше ли больше заботиться об управлении доменной печью, чем о таком сложном приготовлении пищи для нее? Не дешевле ли будет?

Нет, не дешевле. Подсчитано, что увеличение содержания железа в руде, идущей в домну, всего на 1 процент повышает производительность печи на 2,5 процента, а расход кокса снижает на 2 процента. Если прикинуть величину цифр, помноженных на все домны Советского Союза, мы увидим, что цифры экономии получаются очень большими, во всяком случае значительно превосходящими цифры расходов на обогащение и на агломерацию.

Флюс…

Знаете ли вы, что в любой руде содержатся породы, имеющие температуру плавления значительно более высокую, чем температура в доменной печи? Например, глинозем плавится при температуре в 2050 градусов, а максимальная температура в печи не превышает 1800–1900 градусов. Между тем глинозема в рудах содержится до 8 процентов. Что же с ним происходит, как удается удалить его из домны?

Вот эту‑то задачу – перевести тугоплавкий глинозем и другие вещества в жидкое состояние – выполняют флюсы. Они образуют с глиноземом сплавы, температура плавления которых всегда ниже, чем у самого тугоплавкого из входящих в сплав вещества. Эти сплавы образуют шлак, выпускаемый периодически из домны.

Обыкновенно в качестве флюсов на металлургических заводах используют известняк, реже – доломит и еще реже – мартеновские шлаки.

Кокс…

Обыкновенным каменным углем, даже самым лучшим антрацитом, не может питаться доменная печь. Ведь она привередлива. Ей нужен кокс.

Это и понятно. Тридцатиметровой высоты столб перемежающихся слоев руды, флюсов, горючего лежит в железокаменной трубе доменной печи. И все это вместе должно составлять губчатую, пронизанную порами массу, иначе сквозь нее не смогут пройти газы. Каменный уголь не сможет удержать этого столба грузов, он не обладает такой прочностью. Поэтому, перед тем как использовать его в домнах, каменный уголь превращают в кокс.

Далеко не всякий уголь может превратиться в кокс. Далеко не всякий кокс может пойти в доменную печь.

Впрочем, и кокс сегодня также изготовляют обычно не из одного какого‑нибудь угля, а из смеси их. Этот процесс смешения углей напоминает усреднение руд. На Ждановском коксохимическом заводе он осуществляется следующим образом.

Четырех марок уголь поступает на этот завод. Уголь каждой марки поступает в свое хранилище – огромные башни высотой с восьмиэтажный дом.

И этот «пирог» – домне.

Из них уголь через специальные дозаторы направляется на ленту транспортера. Из каждого хранилища течет своя струйка угля: из одного – струйка потолще, из другого – потоньше, из третьего – опять толстая. Как бы многослойный пирог создают они налейте транспортера.

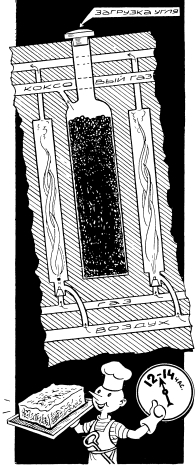

Этот пирог попадает в машины, где осуществляются перемешивание и размол угля. Только после этого смесь углей поступает в коксовые печи.

Коксовая печь – это узкая, но длинная и высокая щель. Ширина ее не превосходит 0,4 м – ведь ее боковые стенки и являются теми противнями, на которых жарится коксовый пирог для домны. Если сделать щель коксовой печи шире, пирог может не пропечься насквозь. Высота этой щели достигает 4,5 м, а длина – 15 м. Вот в нее‑то и засыпается смесь углей для коксования.

Коксовые печи строят целыми батареями – одна щель вплотную к другой. А между ними оставляют узкие ходы, в которых сжигают газ. Стенки щелей, в которых лежит уголь, нагреваются до 1000–1100 градусов. Происходит сухая перегонка угля – ведь загореться он из‑за отсутствия кислорода не может. Из него испаряются летучие вещества, куски угля срастаются между собой. Весь процесс длится 12–14 часов.

Специальная машина открывает дверцу коксовой печи и выталкивает из нее готовый кокс. Его тушат, охлаждают и сортируют. Только куски не менее 25 мм в поперечнике поступают в домну. Самый мелкий порошок кокса используется на агломерационной фабрике. Промежуточные фракции идут в металлургические цеха. Крошкой посыпают чугун в ковшах, чтобы он не покрывался твердой коркой.

Приготовленный таким методом кокс придирчиво исследуют в лабораториях. В специальный барабан загружают 410 кг кокса и начинают его вращать. 150 оборотов должен выдержать он, причем сквозь щели барабана должно отсеяться не больше определенного количества мелочи. А иногда делают и полный подробный химический анализ.

Такой длинный путь проходит каменный уголь, прежде чем он станет пригоден в пищу доменной печи.

Домна дышит…

Она вдыхает воздух, выдыхает доменный газ.

Но и дышать обычным воздухом, каким дышим все мы, не может доменная печь. И воздух для нее должен пройти специальную подготовку.

Нелегко приготовлять для домны ежеминутно 3500 кубических метров воздуха. Воздуха, содержащегося в зрительном зале Большого театра в Москве, доменной печи не хватит и на десять минут нормального дыхания. За час она вдыхает 270 тонн воздуха, за сутки – 6500 тонн. Чтобы увезти этот воздух в сжиженном, например, виде, понадобилось бы шесть товарных эшелонов.

Подают такое количество воздуха специальные гигантские вентиляторы– воздуходувки. Они засасывают воздух и сжимают его до давления в 3–3,5 атмосферы. Приводятся в действие воздуходувки паровыми турбинами. Мощность паровой турбины, приводящей одну воздуходувку, – 14 тысяч лошадиных сил. Табун в 14 тысяч лошадей, оказывается, нужно, чтобы прогонять сквозь домну ежесуточно 6500 тонн воздуха!

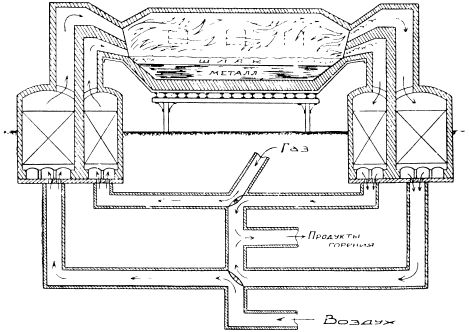

Сжатый воздуходувками воздух надо нагреть до температуры 800–1000 градусов. Для этого на пути его к домне ставят специальные воздухонагреватели – так называемые кауперы. Они представляют собой гигантские, под стать домне башни. Внутри они имеют огнеупорную решетчатую кладку, занимающую большую часть внутреннего пространства. Эта кирпичная кладка и является своеобразным аккумулятором тепла.

Сначала в свободной от кладки части башни сжигают доменный газ. Яростное пламя клокочет в тесной камере. Горячие газы горения с грохотом проносятся сквозь решетку кирпичной кладки и нагревают ее до температуры более 950 градусов. Тогда пламя горелки выключают, а через каупер начинают прокачивать воздух, направляемый в домну. Он нагревается, проходя через кирпичную кладку, до температуры 800–900 градусов.

Конечно, кауперов около каждой домны строят несколько – три, а то и четыре. Пока один обслуживает домну дутьем, другой нагревается, третий находится на ремонте. Но ведь и температура воздуха, проходящего сквозь каупер, постоянно снижается. А ведь домне и воздух нужен с постоянной температурой.

Это обеспечивается специальными автоматическими устройствами, которые направляют в каупер только часть идущего в домну воздуха, причем изменяют постоянно эту часть таким образом, что, смешавшись за каупером с холодной частью потока, они создают смесь постоянной, ровной температуры.

…Когда‑то, всего чуть больше ста лет назад, считали, что чем холоднее дутье, подаваемое в домну, тем «ровнее ее ход». Вывод этот делался из того, что зимой печи работали несколько лучше. Первый же опыт в этом направлении изменил все устоявшиеся представления.

Оказалось, что нагрев дутья всего на 300 градусов снижает расходы топлива почти на одну треть. Одновременно процесс интенсифицируется, идет более энергично, производительность домны повышается. Это и понятно: энергии кокса в этом случае не надо тратиться на подогрев воздуха. Заключенное в нем тепло целиком уходит на полезную работу.

Чем выше температура дутья, тем экономичнее работа домны. Поэтому металлурги ведут борьбу за повышение температуры дутья.

В последние годы делаются опыты по обеспечению и постоянства влажности дутья, постоянства содержания в нем водяного пара. Начали добавлять в дутье доменных печей и природный горючий газ – это снижает расход кокса. Доменная печь, оказывается, дышит не только подогретым, а прямо‑таки кондиционированным воздухом. Таким воздухом мы едва‑едва начали обеспечивать немногие лучшие концертные и театральные залы.

Доменной печи нужно не только есть, дышать, но и пить. Правда, воду она потребляет только для охлаждения. Целые реки ее текут в трубопроводах нижней части стенок печи, ее горна, охлаждают металл фурм, по которым подается дутье.

Для охлаждения доменной печи требуется около 20–25 кубометров воды на каждую тонну выплавляемого чугуна. Значит, в сутки крупная доменная печь прогоняет по венам своей охлаждающей системы 50 тысяч кубометров. Это целое озеро длиной в 100, шириной в 100 и глубиной в 5 м!

Если воду известного Ильмень‑озера употребить на охлаждение доменных печей Магнитогорского комбината – а это озеро имеет

1100 кв. км и среднюю глубину около Юм– и не возвращать воду в озеро, оно будет выпито домнами до последней капли меньше чем за три года.

Сам Гаргантюа позавидовал бы ее аппетиту!

Таков аппетит современной доменной печи. Что же представляет она сама – железокаменная башня, увенчанная тяжелой короной переплетающихся труб, окруженная цехами предприятий, непрерывно готовящих для нее руду, флюсы, кокс, воздух и воду? Что творится в ее огненном нутре, в котором плавятся горные породы и рождается главный металл человечества?

Сверху опускаются руда, кокс, флюсы. Снизу, пробиваясь сквозь их слои, поднимаются воздух, газы горения. Проследим, что происходит с шихтой по мере ее опускания сверху вниз на разных этапах ее огнистого пути.

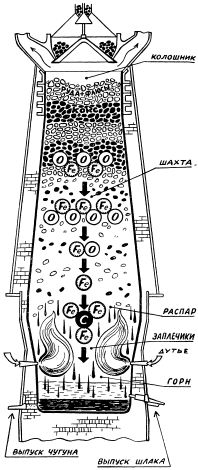

Самая верхняя часть доменной печи называется колошником. Он закрыт тяжелым чугунным приспособлением, выполняющим целый ряд задач. Во‑первых, оно равномерно распределяет поступающую сюда шихту по всей площади сечения домны. Во‑вторых, не дает уйти доменным газам наружу, рассеяться в воздухе. Доменный газ слишком ценный продукт, чтобы не стоило постараться не упустить его в атмосферу. В‑третьих, оно улавливает этот газ и направляет его для использования.

Сложнейшие химические реакции вершатся в огнедышащем чреве домны.

Руда, флюс и кокс поступают в домну отдельными порциями. Их развеска, дозировка, доставка и засыпка полностью автоматизированы. В процессе работы практически весь объем доменной печи заполнен слоями медленно опускающейся смеси этих веществ – шихты. Проходя те или иные участки домны, шихта претерпевает целый ряд превращений.

Прежде всего из нее испаряется влага – ведь доменный газ под колошником имеет температуру 200–300 градусов. При этой температуре начинает выделяться даже так называемая кристаллизационная, то есть химически связанная, влага.

Расширяющаяся книзу часть внутренней полости доменной печи называется шахтой, самый широкий ее участок– распаром. В шахте и распаре происходит восстановление окислов железа газами. Главную роль в этом играет окись углерода. Она имеет интереснейшее свойство отнимать у окислов железа кислород, который присоединяет к себе, и превращаться в углекислый газ При этом выделяется чистое железо.

Окись углерода, пройдя слой руды, у которой она отняла кислород, попадает в слой кокса. Здесь нет кислорода, но зато сколько углерода! И молекула углекислого газа отдает отнятый ею у руды атом кислорода атому углерода, пришедшему из кокса, снова превращаясь в окись углерода. И в следующем слое руды эта молекула окиси углерода снова может восстановить атом железа.

Опускаясь все ниже, руда становится все беднее кислородом, все больше образуется чистого железа. Ведь для восстановления железа из руды вовсе не нужна температура в полторы тысячи градусов. Эта реакция отлично идет при температуре в 450–900 градусов. Восстановленное железо находится в твердом состоянии, представляет собой нечто вроде мягкой губки, в порах которой находятся частицы кокса, шлака, посторонних примесей. Оно очень чисто в это время, только что родившееся железо. В нем нет ни серы, ни фосфора, ни даже углерода. И многих изобретателей мучит мысль: а нельзя ли на этом закончить процесс и, отделив железо от примесей, сразу получить его чистым, а не в виде чугуна? Но шихта опускается ниже, и в железе начинает растворяться углерод. Сразу снижается температура плавления – ведь сталь и чугун плавятся при меньшей температуре, чем чистое железо. И при температуре в 1250–1300 градусов появляются первые капли металла. Они стекают в нижнюю часть доменной печи, в так называемый горн.

В верхней части горна расположены отверстия для дутья. Это сквозь них вдувается в домну нагретый воздух. Вокруг фурм – самое горячее место печи. Здесь бушует пламя, сгорает в кислороде воздуха углерод кокса.

В нижней части печи образуется и шлак. Он тоже стекает в горн, но так как он значительно легче чугуна, он плавает сверху. Внизу остается слой чугуна, над ним – слой шлака. Их и выпускают из домны через два отверстия, называемых летками. Одно отверстие служит для выпуска чугуна, другое – для выпуска шлака.

Конечно, мы рассказали о тех химических и физических процессах, которые протекают в доменной печи, и кратко и неполно. Действительная картина значительно сложнее. А всех ее деталей не представляют себе и ученые. Изучение доменного процесса продолжается.

И еще одно: домны непрерывно совершенствуются. Изменяется – растет – объем доменных печей. Увеличивается давление газов, проходящих сквозь «слоеный пирог». Повышается температура дутья, варьируется его состав. Все это интенсифицирует доменный процесс, повышает производительность. Усовершенствуются и механизмы обслуживания домны. В последнее время делают попытки все управление домной поручить кибернетическим машинам.

Драгоценные шлаки

У доменной печи нет отходов. Все, что она дает, может быть полезно использовано. И если не используется, то только по нерадивости и бесхозяйственности.

Охлаждающая вода… Она уносит из стен доменной печи огромное количество тепла. Ее используют для отопления квартир, парников, снабжения бань и прачечных, для агротеплофикации – подземного полива теплой водой огородных культур, что в ряде случаев вдвое и втрое увеличивает урожаи.

Доменный газ… Более 5 млн. куб. м этого газа дает ежегодно домна. Правда, он не очень энергоемкое горючее – в каждом кубическом метре его содержится всего 850–1000 килокалорий, но и это вполне применимо в целом ряде случаев. Но прежде доменный газ надо очистить.

Есть много способов очистки доменного газа от увлеченной им из шихты пыли, содержание которой иногда достигает до 100 граммов в каждом кубическом метре газа. Обычно грубая первичная очистка производится в инерционных пылеуловителях, чаще называемых циклонами. Струям газа в них придают спиральное движение, заставляют быстро менять направление движения. И центробежная сила, возникающая при этом, выбрасывает частицы пыли из газового потока. Содержание пыли в газе, прошедшем эти аппараты, понижается до 2–5 граммов на кубический метр. Дальнейшая очистка осуществляется в скруберах, где газ течет между увлажненными поверхностями или вообще сквозь струи воды, на которых оседают частицы пыли. Сверхчистую очистку производят в электрофильтрах или дезинтеграторах. В электрофильтрах частицы пыли, попадая в сильное электрическое поле, заряжаются и осаждаются на одном из электродов. Дезинтеграторы очищают газ от пыли мощным потоком распыливаемых вентилятором брызг. Прошедший окончательную очистку газ содержит в себе не больше пыли, чем воздух в вашей комнате.

Вся отделившаяся в газоочистителях пыль используется на агломерационных фабриках.

Мы уже знакомы с использованием доменного газа. Это он спекает рудную пыль на агломерационных фабриках, нагревает кирпичную кладку воздухонагревателей – кауперов. Он работает и в коксовальных печах, производя сухую перегонку каменного угля. Но ему находится на металлургическом комбинате немало и другой работы. В смеси с коксовым газом он сгорает в мартеновских и нагревательных печах, приводит в движение газовые турбины воздуходувок и электрогенераторов и т. д.

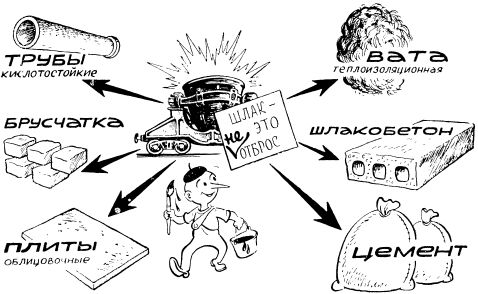

Доменные шлаки… Мы назвали их в начале главы драгоценными, и это так и есть.

Бесчисленны применения бывшего отброса.

Шлак мы получаем уже в расплавленном виде. Это горная порода, подобная лаве. Из нее сразу же можно делать отливки – брусчатку для мощения дорог, кислотостойкие облицовочные плиты, трубы. И это почти даром, без всякой дополнительной затраты топлива, только подставить под струю шлака форму, а затем извлечь из нее отливку.

Из доменных шлаков можно изготовлять отличные цементы. Для этого надо шлак – его берут процентов 70–85 – размолоть вместе с цементным клинкером. Получаемый продукт имеет высокую стойкость против действия минерализационных вод и низкое тепловыделение при твердении. Он дешевле обычного цемента, а может применяться везде, где применяется обычный цемент: и в плотинах гидростанций, и в железобетонных стенах сборных домов. Это отличный строительный материал Один из тех материалов, в которых как раз особенно нуждается сейчас наша страна.

Немногие, наверное, из неспециалистов слышали о шлаковой вате. А между тем это отличный теплоизоляционный материал, выдерживающий нагрев до 600 градусов. Изготовление ее крайне несложно: струю шлака разбивают потоком воздуха, и он застывает тонкими и длинными спутанными нитями.

А шлакобетон, шлаковая пемза, щебень – все это тоже может быть получено из шлака.

Колыбелью стали называют иногда мартеновскую печь.

Но, увы, еще очень и очень во многих местах с приставкой «шлако» используют только слово «удаление». Шлаки выливают из доменной печи в ковши емкостью в 20–25 тонн и отвозят на свалку. Чтобы шлак размельчить, его выливают вместе со струей воды: стремительно остывая, он трескается на мелкие кусочки. И растут горы драгоценных шлаков рядом с некоторыми металлургическими комбинатами…

Вот что сказал о шлаках академик И. П. Бардин:

«Шлаки – это огненно‑жидкий материал, искусственно получаемый при расплавлении металлических руд. Он подобен материалу, который сама природа „изготовляла“ в давние времена, извергая из недр земли огненные вулканические породы.

Шлаки – это вовсе не отход, как привыкли считать их в течение столетий и как „по инерции“ считают еще и сейчас консервативные и нерадивые хозяйственники.

Шлаки – это сотни миллионов рублей, это тысячи новых домов, это база для дальнейшего строительства!»

Во многих странах, например в Германской Демократической Республике, весь получаемый шлак сразу же направляется на расположенные рядом цементные заводы. И металлургические комбинаты выдают, помимо чугуна, почти такое же по весу количество лишь немногим менее важного, чем чугун, материала – цемента.

В нашей стране почти половина доменных шлаков – более 20 млн. тонн! – и поныне не используется.

…Если увидите, как электровоз или паровоз вывозит на свалку ковши со шлаком, знайте: вы явились свидетелем преступления.

Мы рассказали о судьбах всех продуктов, вырабатываемых в вулканических недрах доменной печи, кроме главного – чугуна.

Вот рабочие проделали первое крохотное отверстие в глиняной летке, и первая тонкая, раскаленная добела струйка расплавленного металла побежала через него. Вот она выросла в ручеек, а затем и в целый пышащий жаром поток. Он сбегает по литейной канавке прямо в ковш, привезенный паровозом.

Чугун идет!

Нет, давно уже не растекается чугун на наших передовых заводах по сделанным в земле канавкам в формы. Его сразу увозят в жидком виде на переделку в сталь.

Чугун идет!

Это новые комбайны и автомобили, рельсы железных дорог и перемахнувшие через реки пролеты мостов, каркасы фабричных цехов и тонкие часовые механизмы.

Чугун идет!

Но долог еще путь этого огненного потока до того совершенного изделия, которое будет служить человеку…

Дата добавления: 2016-01-29; просмотров: 1297;