Путеводитель по чугунам и сталям

Как это ни странно на первый взгляд, по‑настоящему изучены только те сплавы железа с углеродом, в состав которых входит не больше 6,67 процента углерода. Но вот эти‑то сплавы, содержащие от долей процента углерода до шести с лишним его процентов, и составляют все многообразие углеродистых сталей и чугунов, которыми располагает современная техника. Малейшее изменение содержания углерода, мало того – изменение условий, при которых образовался тот или иной сплав, например, быстро он охлаждался или нет, уже изменяют его свойства.

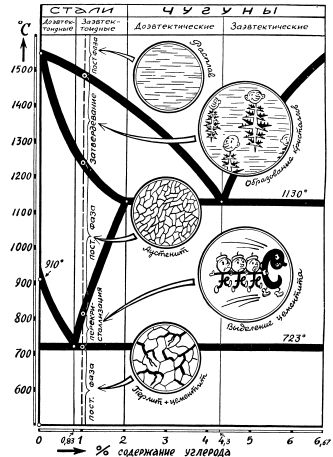

Путем проведения тысяч опытов ученые построили так называемую диаграмму состояния железоуглеродистых сплавов. Выяснилось, что для того, чтобы предвидеть, какими свойствами будет обладать тот или иной сплав, надо знать всю историю его образования – с момента начала застывания и до охлаждения до комнатной температуры, а то и ниже. Вот это и изображает знаменитая диаграмма. Значение ее для черной металлургии не менее, пожалуй, велико, чем значение таблицы Менделеева для химии. Познакомимся же с диаграммой состояния.

Судьбы бесчисленного семейства чугунов и сталей читает металлург по этим линиям.

На нижней линии – ее называют абсциссой – нанесено процентное содержание углерода в железе. Крайняя левая точка соответствует стопроцентному содержанию железа, крайняя правая – 6,67 процента углерода. Это именно то содержание углерода, которое соответствует химическому его соединению с железом. Это соединение химики называют карбидом железа, а металлурги – цементитом. Цементит в чистом виде является чрезвычайно твердым и хрупким веществом. Он легко царапает стекло и имеет нулевую пластичность.

Часть диаграммы состояния сплава железа с углеродом, следующую за 6,67 процента последнего, можно рассматривать как диаграмму состояния сплава цементита с углеродом. Ее исследованиями занимались многие ученые как у нас, так и за границей. Но практического значения эти сплавы не имеют, и мы не будем интересоваться сегодня ими.

На вертикальной линии диаграммы состояния сплавов железа‑цементита– так называемой ординате – отмечают температуру. Поле между этими линиями занимают различные состояния сплава.

Верхняя линия диаграммы – линия ликвидуса. Выше ее существует только жидкий раствор углерода в металле. На этой линии при снижении температуры начинается застывание расплава.

Линия ликвидуса по мере увеличения углерода в металле сначала снижается, но потом резко начинает расти. Это означает, что температура начала застывания различна у сплавов, содержащих разные количества углерода. Минимальную температуру имеют сплавы, содержащие 4,3 процента углерода. Это самая низкая точка плавления сплава. Она соответствует самому легкоплавкому сплаву – эвтектике. Этот сплав железа с углеродом плавится при температуре 1130 градусов.

Следующая за линией ликвидуса вниз по диаграмме – линия солидуса. Она начинается в той же точке, что и линия ликвидуса, – мы знаем, что чистые металлы имеют определенную точку плавления, – затем резко снижается и вдруг из кривой линии превращается в прямую.

Это превращение происходит при двух процентах содержания углерода и температуре эвтектики 1130 градусов. Отметим здесь же, что два процента углерода – это максимальное его количество, которое может находиться в железе в виде твердого раствора.

Вся область между линиями ликвидуса и солидуса, – их названия происходят от греческих корней, – это область, в которой сплав находится частично в твердом, частично в жидком виде. В области диаграммы до эвтектики из расплава начинают выделяться кристаллы твердого раствора углерода в железе. В заэфтектоидной области из расплава выделяются кристаллы цементита. На линии солидуса происходит окончательное затвердение расплава. Ниже ее сплав бывает только в твердом состоянии. Но изменения его далеко еще не завершены.

Найдите точку, соответствующую на диаграмме состоянию чистого железа, нагретого до температуры 910 градусов. У чистого железа эта линия соответствует одной из «площадок» – той самой, на которой происходит при нагревании перекристаллизация из объемоцентрированной кристаллической решетки в гранецентрированную, а при остывании – наоборот. Из этой точки также выходит какая‑то линия, круто спускается до температуры 723 градуса при содержании углерода 0,8 процента и также круто поднимается к уже известной нам точке– 1330 градусов и 2 процента углерода.

На этой линии в сплаве начинается перекристаллизация. Выше этой линии кристаллическая решетка железа гранецентрированная.

Через самую нижнюю точку этой кривой проведена горизонтальная линия. На ней кончается перекристаллизация сплава.

На диаграмме состояний сплавов железо – углерод есть и еще целый ряд линий, главным образом в той области, которая относится к сплавам с малым количеством углерода. Мы не будем рассказывать подробно об этих линиях, которые также свидетельствуют о тех или иных превращениях в сплавах.

Для того чтобы разобраться, что же все‑таки может сообщить нам наша диаграмма, рассмотрим застывание сплава, содержащего, например, около одного процента углерода.

При температуре около 1470 градусов, скажете вы, глядя на диаграмму, из расплава начнут выделяться частицы твердого сплава железа с углеродом, имеющие кристаллическую гранецентрированную решетку. Такая структура железа и углерода называется аустенитом.

Аустенит мягок, пластичен, это хорошо знают кузнецы, которые нагревают металл до высокой температуры, прежде чем начать его ковать.

При температуре чуть ниже 1250 градусов весь металл затвердеет. Крупные кристаллы аустенита заполнят весь объем расплава. Углерод, содержащийся в сплаве, в это время весь растворен в нем. Он вклинивается в самую середину гранецентрированной кристаллической решетки. А так как свободное имеющееся там место мало для него, он несколько деформирует, раздвигает всю ее структуру.

Аустенит сохранит свою структуру до пересечения со следующей линией. Это пересечение произойдет при температуре чуть выше 800 градусов.

В нашем аустените содержится, как мы условились, один процент углерода. Он отлично растворился в металле при застывании; весь аустенит при высоких температурах может растворить до двух процентов углерода. Но теперь, когда мы охладили металл до температуры в 800 градусов, столько углерода раствориться в аустените не может. Углерод начинают выбрасывать из кристаллических решеток. Но он уходит не один, а только прихватив с собой на каждый атом по три атома железа в виде химического соединения – карбида железа или цементита.

Это выделение цементита будет продолжаться до температуры 723 градуса, при которой в металле останутся растворенными всего 0,8 процента углерода. И при этой температуре весь оставшийся аустенит превратится в перлит. Это тонкая структура, состоящая из зерен феррита с объемоцентрированной, то есть почти не содержащей растворенного углерода, кристаллической решеткой. Таким он будет оставаться и при нормальной температуре.

Возьмем сплав с содержанием углерода в 0,8 процента. Нагреем выше 723 градусов, чтобы попасть в область аустенита. Выдержим его там некоторое время, чтобы быть твердо убежденными, что весь цементит распался и углерод занял свое место в кристаллах твердого сплава.

Теперь начнем медленно охлаждать сплав. Лучше всего тигель с ним не будем извлекать из электропечи, где мы осуществляли его нагрев, а просто выключим ток. Пусть металл остывает вместе с печью.

Этим способом мы и получим перлит, о котором уже говорили. Измерим его твердость. Окажется, что она равна 200 единицам.

Другой такой же тигель с металлом вынем из печи и дадим ему остыть на воздухе. Измерим твердость. Ого, оказывается, чистый воздух способствовал укреплению здоровья металла! Твердость равна 300 единицам.

Металл из третьего тигля охладим в горячем масле. И масляная ванна полезна металлу. Твердость уже 400 единиц.

И тогда металл из последнего тигля опустим в воду. Взлетает облако пара. Но вот вода перестает кипеть. Достаем слиток и измеряем твердость. Не только спортсменам, но и металлу полезны водяные ванны. Твердость уже 600 единиц – в три раза больше, чем у металла, оставшегося в печи!

Имея перед глазами диаграмму состояния сплава железа и углерода, металлург всегда может сказать, до какой температуры надо нагреть того или иного состава сплав, чтобы закалить его, если он мягкий, или, наоборот, отпустить, если он твердый.

Уже не делая опыта, мы можем вывести из диаграммы и другую закономерность. Чем больше содержится в сплаве углерода, тем он более твердый. Это и понятно: в нем будет содержаться все больше химического соединения железа с углеродом цементита – твердого и хрупкого, и все меньше и меньше феррита – твердого раствора углерода в железе.

Сплавы, содержащие до двух процентов углерода, принято называть сталями. Два процента – это максимальное количество углерода, которое может быть еще растворено в аустените.

Сплавы, содержащие больше двух процентов углерода, называются чугунами.

Вот, оказывается, в чем главное различие между двумя великими братьями сплавами! Мы узнали его, знакомясь с удивительной диаграммой– настоящим путеводителем по чугунам и сталям.

Еще раз пройдем по этой диаграмме.

Мягкие стали с содержанием углерода до 0,3 процента можно гнуть, штамповать, вытягивать в холодном состоянии. Их хорошо берет резец, снимая длинную неломкую стружку. Они хорошо свариваются, легко режутся огнем. Но не пытайтесь их закалить: они почти не принимают закалки.

Стали, содержащие больше углерода – до 0,7 процента, прочны, упруги, но все же достаточно хорошо обрабатываются. И резко увеличивают свою прочность, если их подвергнуть закалке.

Все эти стали называются конструкционными. Из них делаются бесчисленные детали машин, валы, оси, бандажи, железнодорожные мосты, фермы, балки, болты, гайки, гвозди, пружины и т. д. и т. д. Конечно, для каждого изделия подбирают свой сорт стали.

Еще более высокую твердость имеют стали с содержанием углерода выше 0,7 процента. Эти стали – до 1,3 процента содержания углерода– называют инструментальными. Из них делают инструмент для обработки металлов. Конечно, перед тем как пустить этот инструмент в работу, его закаливают. И сталь становится очень твердой.

Еще дальше начинается область чугунов. Совсем недавно он шел только на отливки грубых деталей, таких, как станины станков, да на переработку в сталь. А сегодня даже коленчатые валы автомобилей нередко делают из чугуна, так улучшились его качества. Но о чугунах нам еще придется говорить отдельно.

…Химик, пользуясь периодической таблицей элементов Менделеева, может многое сказать о свойствах того или иного металла, зная только его место в периодической системе элементов. Металлург, имея в руках диаграмму состояния железоуглеродистых сплавов, не меньше может сказать о качествах той или иной стали, хотя он и никогда не имел с такой сталью дела.

Здесь варят электросталь – металл, превосходящий по качеству булат древних мастеров

Дата добавления: 2016-01-29; просмотров: 1126;