Неразъемные соединения деталей

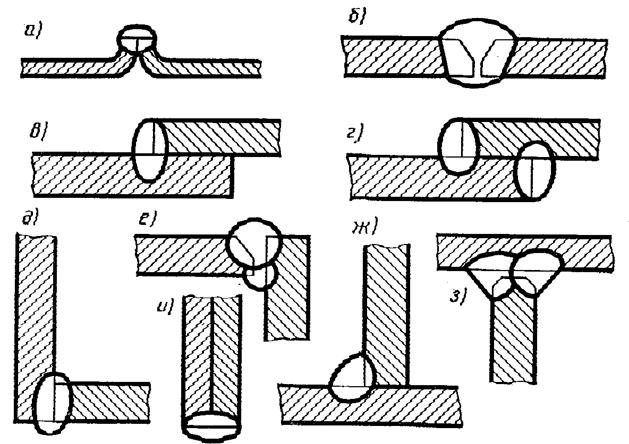

Соединения деталей классифицируют следующим образом: разъёмные и неразъёмные, подвижные и неподвижные. Соединения деталей могут быть подвижными, но неразъёмными. К неразъемным соединениям деталей относятся заклепочные, сварные, паяные, клеевые и сшивные соединения. Сварные швы условно обозначают односторонней стрелкой (рис. 3.2, а). Паяные швы обозначают стрелкой со специальным знаком (рис. 3.2, б). Клеевые швы обозначают стрелкой со специальным знаком (рис. 3.2, в). Сшивные швы обозначают стрелкой со специальным знаком (рис. 3.3, г).

|

|

|

Рис. 3.2. Обозначение неразъёмных соединений:

а) – сварной шов, б) – паяный шов, в) – клеевой шов, г) – сшивной шов

Заклепочные швы классифицируют по назначению и конструктивным особенностям. Их применяют для деталей из материалов, не допускающих нагрева в самых различных областях техники. Заклепки бывают с полукруглой головкой, с потайной головкой, с полупотайной головкой, с полукруглой низкой головкой и с плоской головкой. В зависимости от расположения склепываемых листов различают швы в нахлестку, с одной накладкой и с двумя накладками. По взаимному расположению заклепок различают швы однорядные, двухрядные шахматные и параллельные.

Основным способом получения неразъёмных соединений является сварка. Сварка на чертежах не изображается. Сварные соединения различают: тавровое, угловое, нахлесточное, стыковое и торцевое, которые условно обозначают буквами Т, У, Н, С и Тр, соответственно (рис. 3.3). Швы могут быть односторонними и двухсторонними, симметричными и несимметричными, с разделкой кромок и без разделки кромок, с отбортовкой одной или двух кромок. Шов характеризуется катетом шва – толщиной свариваемого шва.

Рис.3.3. Виды сварных швов

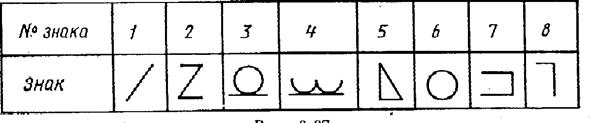

Для определения вида и типа сварки сварные швы условно обозначают по ГОСТу ГОСТ 2.312-72. В условное обозначение сварки входит обозначение стандарта на типы и конструктивные элементы швов сварных соединений. Например, ГОСТ 5264-80 – ручная дуговая сварка. Далее идет буквенно-цифровое обозначение шва, означающее форму подготовленных кромок, характер выполняемого шва, форму поперечного сечения и пределы толщины свариваемых деталей. В обозначении шва указывается знак катета шва и его размер, а также другие знаки (рис. 3.4).

Рис. 3.4. Специальные знаки для обозначения сварных швов

Знак № 1 – для прерывистого шва с цепным расположением провариваемых участков с указанием длины участка и шага. Знак № 2 – для прерывистого шва с шахматным расположением провариваемых участков с указанием длины участка и шага. Знак № 3 – если требуется снять выпуклость с указанием (или без указания) шероховатости поверхности. Знак № 4 – когда требуется наплывы и неровности шва обработать с плавным переходом к основному металлу. Знак № 5 – когда требуется указать размер катета поперечного сечения шва. Знак № 6 – при выполнении шва по замкнутой линии. Знак № 7 – при выполнении шва по незамкнутой линии. Знак № 8 – при монтаже изделия.

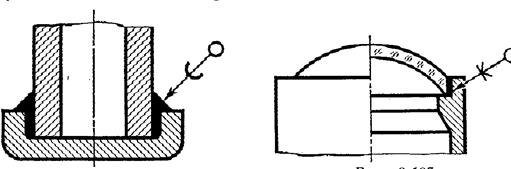

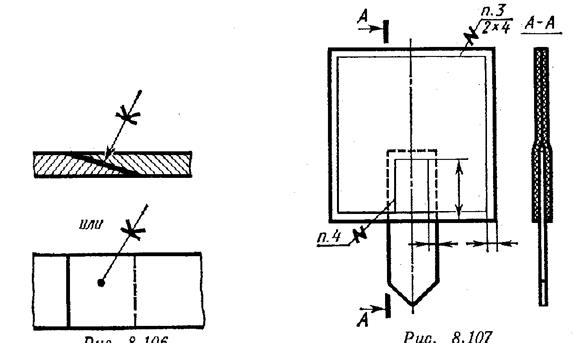

Паяные швы применяют для получения герметичности, образования покрытия от коррозии (лужение), при соединении деталей несущих небольшую нагрузку и изображают утолщенной линией и обозначают стрелкой со специальным знаком (рис. 3.5, а). Клеевые швы применяют для соединения деревянных, пластмассовых и металлических деталей и изображают утолщенной линией и обозначают стрелкой со специальным знаком (рис. 3.5, б, 3.6, а).

а) б)

Рис. 3.5. Неразъёмные соединения деталей:

а – пайка, б - склеивание

Сшивные швы изображают тонкой линией и обозначают стрелкой со специальным знаком (рис. 3.6, б).

а) б)

Рис. 3.6. Неразъёмные соединения деталей:

а – склеивание, б – сшивной шов

К неразъёмным соединениям деталей относятся также соединения методом деформации – расклепкой, раскерновкой, развальцовкой, обжатием и т.п. На рабочих чертежах детали, элементы которых подлежат деформированию, изображают в том виде, в котором они поступают на сборку, т.е. недеформированными элементами.

3.4. Разъёмные соединения деталей

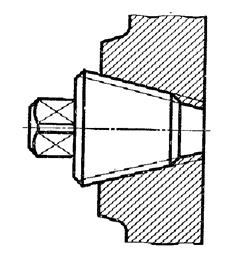

Разъёмные соединения деталей весьма разнообразны по своему назначению, конструктивной форме и технологии изготовления. Многие детали машин и приборов имеют резьбу. Поверхность резьбы образует плоский контур при винтовом движении по цилиндрической или конической поверхности. Резьбовые соединения относятся к наиболее распространённому виду разъемных соединений. Резьбовое соединение – это соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность или перемещение одной детали относительно другой. В резьбовом соединении одна деталь имеет наружную резьбу, другая – внутреннюю (рис.3.7).

Рис. 3.7. Резьбовое соединение

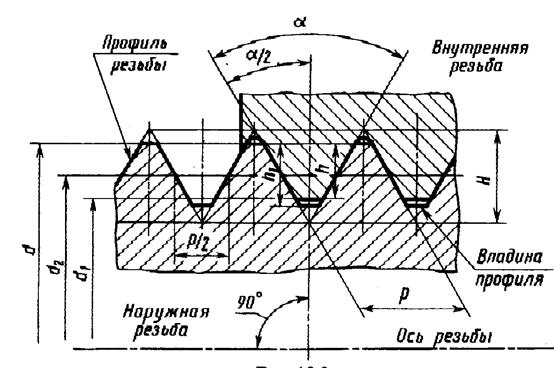

Стандартом (ГОСТ 2.311-68). установлено одинаковое условное изображение всех резьб. Резьбу изображают основными линиями по наружному диаметру и тонкими линиями по внутреннему диаметру. В соединении резьбу изображают по стержню. Резьба может быть как правой, так и левой. Правая резьба – резьба, у которой выступ, вращаясь по часовой стрелке, удаляется вдоль оси от наблюдателя. Левая резьба – резьба, у которой выступ, вращаясь против часовой стрелке, удаляется вдоль оси от наблюдателя. К основным параметрам резьбы относятся профиль резьбы, шаг резьбы, число заходов, диаметр цилиндрической поверхности, направление резьбы. Параметры резьбы входят в буквенно-цифровое обозначение резьбы. Резьбы по эксплуатационному назначению подразделяют на: крепежные (метрические, дюймовые), крепежно-уплотнительные (трубные, конические), ходовые (прямоугольные, трапецеидальные, упорные, круглые) и специальные резьбы. Резьбы также различают на стандартные и нестандартные резьбы. Ходовые резьбы могут быть однозаходными и многозаходными. В технике наиболее широко используют метрическую резьбу (рис. 3.8). Она имеет треугольный профиль с углом 60°, вершины срезаны, впадины скруглены по ГОСТу 9150-81 (СТ СЭВ 190-75). Метрическая резьба обозначается буквой М, наружным диаметром в мм и шагом, если он мелкий. Например, М20х1,5 – метрическая резьба диаметром 20 мм и с мелким шагом 1,5 мм. Метрическую резьбу выполняют с единственным крупным шагом для данного диаметра и несколькими мелкими шагами, поэтому крупный шаг в обозначении резьбы не указывают.

Рис. 3.8. Профиль и параметры метрической резьбы

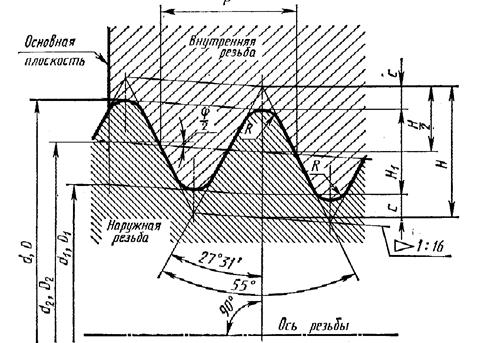

Резьба трубная цилиндрическая по ГОСТ 6357-81 (СТ СЭВ 1157-78) применятся на трубах и трубопроводной арматуре. Трубная резьба имеет общий профиль для внутренней и наружной резьб с углом 55° и скруглениями, что делает её более герметичной. Трубная резьба обозначается буквой G и размером резьбы в дюймах, например, G1. В обозначении ходовых резьб обязательно указывается шаг. Например, Тr40х9(Р3) – трехзаходная и трапецеидальная резьба с наружным диаметром 40 мм и с шагом 3 мм, S80х20(Р5)LH –четырехзаходная упорная резьба с наружным диаметром 80 мм и с шагом 5 мм, Кр.12х2,54 – резьба круглая для санитарно-технических целей с наружным диаметром 12 мм и с шагом 2,54 мм, Специальную резьбу со стандартным профилем, но нестандартным диаметром или шагом обозначают Сп. Резьба Эдисона круглая для цоколей и патронов электрических ламп обозначается буквой Е, например, Е14. Дюймовая резьба широко применяется в импортном оборудовании. Она имеет треугольный профиль с углом 55° и обозначается в дюймах, например, 11/2".

Конические резьбы используют в трубопроводах с большим давлением. Резьба трубная коническая имеет треугольный профиль с углом 55° и конусностью 1:16 (рис. 3.9), наружная резьба обозначается буквой R, например, R ¾, внутренняя резьба обозначается – Rс, например, Rс ¾,

Рис. 3.9. Профиль и параметры трубной конической резьбы

Очень часто внутреннюю трубную цилиндрическую резьбу соединяют с наружной трубной конической резьбой, например,  ¾. Резьба коническая дюймовая имеет треугольный профиль с углом 60° и конусностью 1:16, например, К3/4". Резьба метрическая коническая имеет треугольный профиль с углом 60° и конусностью 1:16, например, МКх1,5.

¾. Резьба коническая дюймовая имеет треугольный профиль с углом 60° и конусностью 1:16, например, К3/4". Резьба метрическая коническая имеет треугольный профиль с углом 60° и конусностью 1:16, например, МКх1,5.

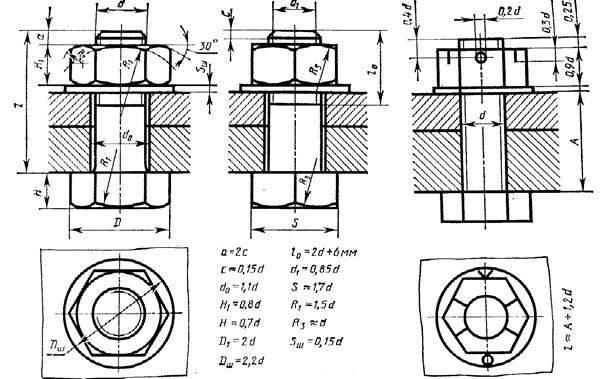

Среди резьбовых крепежных соединений в машиностроении наиболее часто встречаются болтовые соединения, винтовые и шпилечные соединения. Болтовое соединение применяется для скрепления деталей небольшой толщины (рис. 3.10). В соединяемых деталях сверлят сквозные отверстия и вставляют стержень болта. Скрепление соединяемых деталей производится гайкой, навинчиваемой на болт. Болт представляет собой цилиндрический стержень, на одном конце которого нарезана резьба, на другом – головка болта. Гайка представляет собой деталь со сквозным резьбовым отверстием для навинчивания на болт. Шайба – это деталь, подкладываемая под гайку для предохранения деталей от повреждения и распределения усилий на соединяемые детали.

Рис. 3.10. Болтовое соединение деталей

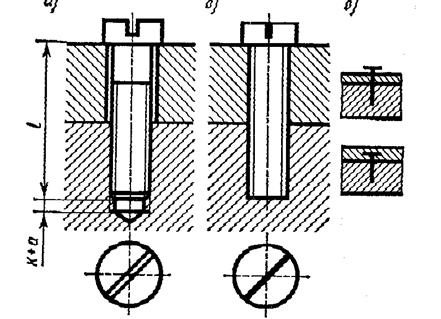

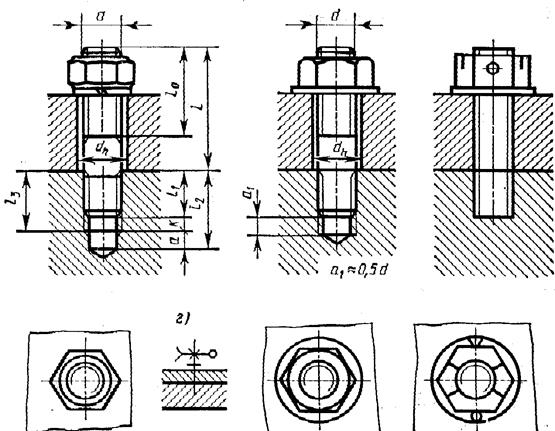

Для соединения деталей значительной толщины используют винты (рис. 3.11) или шпильки (рис. 3.12).

Рис. 3.11. Винтовое соединение деталей

Рис. 3.12. Соединение деталей шпилькой

Винты бывают крепёжные и установочные. Винты имеют различную форму головки. Для подбора элементов болтового, винтового и шпилечного соединений необходимо уметь пользоваться справочными таблицами. Длина болта, винта и шпилек зависит от толщины соединяемых деталей. Диаметр резьбы определяется прочностными характеристиками материалов и воспринимаемыми нагрузками. Крепежные соединения деталей в зависимости от масштаба изображают по ГОСТу 2.315-68 конструктивно, упрощенно или условно (см. рис. 3.10, 3.11, 3.12).

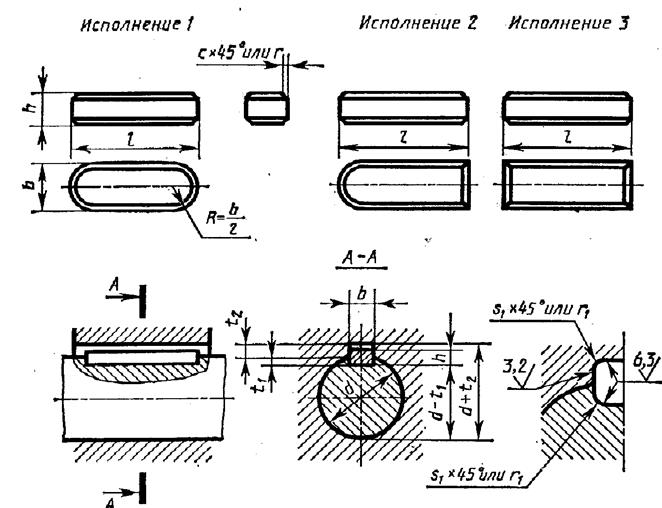

Шпоночные, шлицевые и штифтовые соединения (ГОСТ 2.409-68) служат для передачи крутящего момента. В шпоночном соединении в пазы вала и наружной детали помещают шпонку. Шпонки бывают призматические (рис. 3.13), сегментные и клиновые.

Рис 3.13. Соединение призматической шпонкой.

В шлицевом (зубчатом) соединении крутящий момент передается за счёт того, что выступы-шлицы (зубья) вала, расположенные вдоль его оси, входят в соответствующие им пазы наружной детали. Шлицы могут иметь треугольный, прямоугольный и эвольвентный профиль.

Дата добавления: 2016-01-29; просмотров: 3774;