Технологическая наследственность при изготовлении деталей машин

Технологическое наследование проявляется всегда как объективная реальность функционирования технологических систем. Если анализировать процесс наследования именно по всем показателям, то такой анализ не только потребует огромного времени, но и окажется во многих случаях лишенным практической целесообразности. На практике ограничиваются, как правило, несколькими основными показателями качества, которые определяют служебное назначение изделия. В тех же случаях, когда это необходимо, анализируют особые наследственные связи.

В большинстве случаев обращают первостепенное внимание на материал деталей с рассмотрением эволюции его свойств, наследование конструктивных форм деталей в основном материале и в поверхностных слоях, шероховатость поверхности и др. Однако во всех случаях методический подход к определению наследственных связей оказывается единым.

Развитие науки о природе материалов и методах изготовления из них заготовок и деталей машин позволяет изготовлять машиностроительные изделия высокого качества. Вместе с тем в этой работе необходим учет разнообразных наследственных технологических связей и прежде всего связей свойств материалов. Если не предпринимать необходимые меры для ликвидации передачи вредных наследственных свойств от предшествующих технологических операций к последующим, качество изделий неизменно снижается. Пороки исходных заготовок и их материалов возникают еще в металлургическом производстве, имеют наследственный характер и, если не ликвидируются там же, проявляются и в ходе механической обработки, и в готовом изделии. Такие пороки связаны с особенностями заготовительного производства и свойствами материалов.

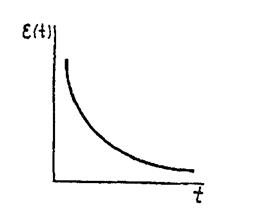

В науке о технологической наследственности особый интерес представляет учение о старении материалов, т.е. изменении свойств материалов во времени. Старение чаще всего происходит из-за изменения напряжений  как в основной массе материала, так и в поверхностных слоях заготовок (рис.2.8).

как в основной массе материала, так и в поверхностных слоях заготовок (рис.2.8).

|

Рис. 2.8. График изменения напряжений материалов во времени

Материал может деформироваться не только при изготовлении заготовок, но и в ходе механической обработки резанием, сборки и даже при испытании изделия. Деформирование заготовок возникает не только от действия соответствующего инструмента, но также от действия сил закрепления, сил инерции, а также под действием собственной массы. Появление неравновесных состояний может быть объяснено с позиций дислокационной теории строения материалов.

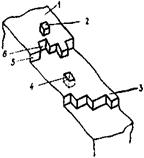

Неравномерное распределение свойств материала объектов производства, характерное для всего объема заготовки, дополняется неравномерностью распределения свойств и по поверхности детали (рис. 2.9). Такая неравномерность также имеет наследственную природу, так как возникла из-за влияния технологических факторов, имевших воздействие на материал в прошлом (на предшествующих технологических операциях). На поверхностях деталей имеется бесчисленное множество микродефектов (см. рис. 2.9).

Кроме того, поверхность гетерогенна, т.е. неоднородна не только в геометрическом, но и в химическом отношении, что непосредственно сказывается на характере контактирования заготовки с технологической средой. На поверхности возникают различные химические соединения. В большинстве они представляют собой оксиды.

Рис. 2.9. Микромодель строения поверхностного слоя;

1 - терраса; 2 - адсорбированный атом; 3 - то же на ступеньке; 4 - вакансии на террасе; 5 - одноатомная ступенька; 6 – петля

Если вредные примеси не ликвидировать на предшествующих операциях тем или иным способом в металлургическом производстве, то они остаются в механосборочном производстве. Но здесь очень важно классифицировать дальнейшее действие вредных примесей. Так, вредная обычно сера в автоматной стали приводит к увеличению точности обработки. Детали, полученные из прутков автоматной стали с содержанием серы 0,16 %, имеют поле рассеяния, в 5 - 6 раз большее, чем детали из прутков с содержанием серы 0,2 %. Соответственно и шероховатость поверхности снизилась в среднем с Ra = 2,5 мкм до Ra = 0,63 мкм. В то же время включение наследственных примесей часто приводит к более интенсивному изменению механических свойств материалов во времени. Среднеуглеродистая сталь, например, имеющая в структуре неравномерно распределенные включения избыточного графита, отличается низким пределом упругости и склонностью к повышенному изменению формы детали с течением времени.

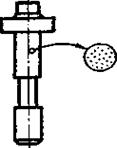

Проблема передачи наследственных свойств некоторых материалов внимательно изучается при получении на деталях ответственных поверхностей с весьма малой шероховатостью (для прецизионных кинематических пар). Например, на шейках валов, играющих роль шпинделей и изготовленных из стали 38ХМЮА, иногда появляются дефекты в виде сыпи (рис. 2.10). Поскольку дефекты обнаруживают после финишной обработки (суперфиниш), то и объяснение этого явления связывают с особенностями протекания финишной обработки. Лишь весьма детальное рассмотрение условий проведения суперфиниша приводит к выводу о наследственной причине появления дефектов на поверхности. Такой причиной явилось возникновение нитридов по границам зерен в ходе химико-термической обработки еще задолго до финишной обработки. Нитриды, будучи чрезвычайно хрупкими, выкрашиваются при приложении силы в ходе механической обработки, оставляя характерные углубления (сыпь). Такие выкрашивания происходят на всех операциях механической обработки, но не замечаются наблюдателем. Они видны отчетливо только на фоне зеркальной поверхности, возникающей после суперфиниша. Рентгенографический анализ подтвердил высказанную выше гипотезу. Дефекты на поверхности появляются по двум причинам. Во-первых, выкрашивание неметаллических включений в азотированном слое возникает вследствие усиленной диффузии азота и хрупкости металла в этих местах, во-вторых, из-за некачественной предварительной термической обработки заготовок валов до азотирования, а также грубозернистой структуры металла. Вследствие этого при азотировании происходит усиленная диффузия атомарного азота по границам зерен, где образуются прослойки нитридов, ослабляющие связи между зернами металла.

Рис. 2.10. Следы инородных

включений на поверхности

прецизионных деталей

Некоторые замеченные недостатки микроструктуры, связанные с технологической наследственностью, можно устранять нагревом токами высокой частоты рабочих поверхностей валов с охлаждением на воздухе. Но неметаллические включения все равно остаются (сернистый марганец). Поэтому необходима организация входного контроля качества материала.

Важен и другой аспект рассмотрения технологической наследственности металлов в связи с работой прецизионных кинематических пар. Например, пары могут заклиниваться из-за изотермического распада аустенита материала заготовок. В результате такого распада зазоры кинематической пары (прецизионного соединения) гасятся. Таким образом, свойства, полученные при термической обработке сталей определенного класса, не исправляются на последующих операциях механической обработки. Лишь обработка этих заготовок холодом дает удовлетворительные результаты, и вредные свойства материала ликвидируются на начальных операциях технологического процесса. Аналогичные процессы, происходящие в материале заготовок, приводят к изменению длины таких прецизионных инструментов, как концевые меры (измерительные плитки). Меры длиной 100 мм, изготовленные из хромистой стали с содержанием аустенита менее 1 %, прошедшие закалку в масле при 860 °С и последующий отпуск при 125 °С, через 24 мес эксплуатации увеличиваются в размере в среднем на 0,25 мкм. Меры же, имевшие 7,4 - 7,8 % аустенита, уже через 3 мес увеличиваются в размере на 1,3 - 1,8 мкм. Такие изменения размеров особенно ощутимы для деталей с большим соотношением длины заготовки к диаметру (толщине), т.е. более 5-10.

Фазовые превращения, происходящие при термической обработке, должны учитываться в дальнейшем ходе технологического процесса, в частности при шлифовании. Если, например, прецизионные ходовые винты нарезают предварительно на токарно-винторезных станках, то шаг винта должен быть скорректирован в связи с тем, что при термической обработке винт увеличит свою длину и, следовательно, на операцию последующего шлифования будут даны винты с изменившимися шагами. В практике замечены и такие случаи, когда изменения длины происходят неравномерно по всему винту. Это, по-видимому, можно объяснить особенностями строения материала данной заготовки, в частности некоторым рассеянием физико-механических свойств по всему объему. Такая точка зрения нашла свое экспериментальное подтверждение. При анализе механических свойств материала роторов некоторых машин было обнаружено, что в различных зонах заготовок материал имеет различный удельный вес. Указанная наследственная погрешность заготовок приводит к неуравновешенности роторов даже при их идеальных геометрических параметрах.

Термическая обработка заготовок является наиболее мощным средством, позволяющим весьма успешно управлять наследственными явлениями.

Так, например, задавая различные режимы нормализации сталей, можно получить при одинаковых скоростях резания различную шероховатость поверхности. При этом существенно изменяется не только определенный параметр шероховатости поверхности, но и его рассеяние.

Явления технологической наследственности необходимо использовать для повышения любого параметра качества изделий. Рассмотрим это положение на примерах.

Предположим, что несколько партий валов изготовлено из стали ШХ15. В изделии они, вращаясь, контактируют с роликами по цилиндрической поверхности. Через некоторое время у первой партии валов возникает осповидный износ. У второй партии валов, имеющих ту же начальную шероховатость и размеры, что и первая партия, очагов износа значительно меньше. Третья же партия, работавшая в тех же условиях после того же времени эксплуатации, следов износа не имеет. Так, три партии деталей с одинаковыми исходными данными имеют совершенно разные эксплуатационные характеристики. Отыскание причины этого явления представляет научный и практический интерес.

Обычно причины возникновения погрешностей связывают с финишными, последними операциями. Но в данном случае - с валами - все три партии были закалены в одинаковых условиях, а затем прошлифованы на финишной операции с одинаковыми режимами резания. Используя принцип технологической наследственности, можно утверждать, что свойства изделий формируются не только на последней операции, но и на протяжении всего технологического процесса. Причину отказа (износа) можно найти, рассмотрев всю технологическую цепочку.

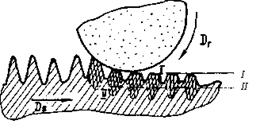

С этих позиций рассмотрим процесс взаимодействия заготовки (валов) с абразивным инструментом (рис. 2.11). Шлифовальный круг первоначально находится в положении I - I и срезает в первую очередь микровыступы поверхности заготовки. При этом возникает много очагов теплового воздействия на поверхностный слой заготовки. Своеобразные тепловые удары создают в поверхностном слое зоны, в которых происходят фазовые превращения, приводящие к местному изменению физико-механических свойств материала вала. Шлифовальный круг продолжает перемещаться и занимает положение II-II.

Микровыступы сравнительно большой величины образовались не на финишной операции - шлифования, а на начальной токарной операции, которая была проведена для первой партии валов (Ra - 20,0 мкм). Образовавшиеся из-за микровыступов местные износы с выкрашиванием поверхности детали имеют наследственную природу, так как условия образования очагов износа появились еще в начале «рождения» заготовки.

Рис. 2.11. Схема образования тепловых ударов при шлифовании

Вторая партия валов предварительно была обточена так, что микровыступы были меньшей (Ra = 5,0 мкм), чем у первой партии, величины. Поэтому очагов износа было значительно меньше. Третья же партия валов была предварительно прошлифована (Ra - 0,32 мкм) вместо обтачивания. Микровыступы в этом случае были минимальными и не повлияли на механизм образования очагов с фазовыми превращениями. Из рассмотрения рис. 2.11 следует, что свойства изделий формируются исходя из наследственной сущности явлений. Поэтому представляется возможным повлиять на структуру технологического процесса, исключив условия образования погрешностей различного вида.

В ходе технологических процессов наследуются практически все свойства материала и поверхностных слоев заготовок и деталей.

Большое значение имеет технологическое наследование конструктивных форм деталей. Оно проявляется всегда, но иногда наследственные погрешности оказываются малыми и их влияние на служебные характеристики малоощутимы.

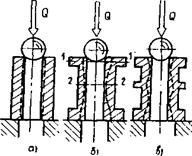

Наследования конструктивных форм деталей рассмотрим на примере рис. 2.12. При изготовлении детали по рис. 2.12,а последняя проходит через ряд технологических операций (точение, сверление, дорнования отверстия). Однако обнаруживается, что у всех отверстий партии деталей образующие отверстий имеют отклонение от прямолинейности (пунктирная линия). Традиционный вопрос о том, почему это происходит, не находит быстрого ответа. Чаще всего ответ ищут на финишных операциях. Если же проанализировать всю технологическую цепочку, можно установить, что на операции дорнования отверстия силой Q (рис.2.12, б) упругие радиальные перемещения заготовки от действия инструмента в различных ее сечениях оказываются различными. Жесткость в сечении 1-1 оказывается больше, чем в сечении 2-2. Когда инструмент - дорн - выйдет из контакта с заготовкой, последняя, деформируясь в зоне упругости, уже не сможет иметь отверстия с прямолинейными образующими. Форма отверстия оказывается наследственно связанной с конструктивными элементами детали.

Рис. 2.12. Схема технологического наследования конструктивных форм

Если же деталь имеет не два, а три бурта (рис. 2.12, в), то и отверстие получит другие наследственные отклонения. Величина таких отклонений зависит, естественно, от конкретных условий. Желание устранить наследственную погрешность на финишных операциях вызывает возражения экономического характера и, кроме того, трудноосуществимо, поскольку для реализации такого желания необходимо иметь технологические системы с особыми свойствами. Решение же данной проблемы следует искать в изменении технологического процесса и замене операции дорнования на другую операцию.

Таким образом, технологическое наследование проявляется не только в сфере производства, но и в процессах конструирования и эксплуатации изделий. Сущность наследования конструктивных форм сводится к тому, что заготовки, имея в зависимости от конструктивных особенностей различные жесткость или температурную деформацию в разных точках, под действием сил резания или нагрева получают в ходе технологического процесса или эксплуатации неодинаковые перемещения, вызывающие погрешности формы готовых деталей. Сюда же относится возникновение погрешностей от неравномерной релаксации напряжений, наличие которых в различных точках заготовки связано с особенностями конструктивных форм деталей. Особое значение этот вид наследования имеет для прецизионных деталей, поскольку величины погрешностей могут быть соизмеримы с допусками.

Рассматриваемые отклонения можно определять расчетными методами на основе решения задач сопротивления материалов и теории упругости, причем для деталей относительно простых геометрических форм достижима весьма высокая точность расчетов. С внедрением в заводскую и лабораторную практику кругломеров - приборов для определения отклонений от круглости, прямолинейности и других параметров прецизионных деталей - становится возможным непосредственное определение отклонений формы и расположения поверхностей.

В подавляющем большинстве случаев технологическое наследование конструктивных форм следует рассматривать как вредное явление. Бороться с ним необходимо с помощью конструктивных мероприятий, для чего важно определять отклонение формы количественно. Расчетный метод нахождения погрешностей позволяет для ряда деталей оценивать упругие перемещения под действием сил резания и закрепления с весьма высокой точностью. Для крупногабаритных прецизионных деталей использование расчетного метода особенно желательно, так как такие детали не могут быть установлены на измерительные приборы, например кругломеры.

Наиболее типичен случай возникновения отклонений формы в силу переменной жесткости заготовок, обрабатываемых на станках токарной и шлифовальной групп. В общем случае заготовки не имеют симметричных поперечных сечений. Для расчетов их следует схематизировать и заменять балками, состоящими из ряда участков, каждый из которых имеет свою жесткость.

Переменная жесткость заготовок может стать причиной возникновения колебаний технологической системы. Если на заготовке для изготовления вала имеется участок прямоугольного сечения, длина которого составляет существенную часть длины вала, то при вращении вала и постоянной силе резания возникнут колебания, поскольку жесткость заготовки будет изменяться по углу поворота. В этом случае отклонения формы обрабатываемого цилиндрического участка могут описываться весьма сложным законом, а собственно отклонения следует определять экспериментальным путем.

Возникновение погрешностей формы при изменении температуры обрабатываемых заготовок оказывается весьма сложным даже для деталей относительно простых конфигураций. Поэтому можно рекомендовать экспериментальный метод оценки наследования конструктивных элементов. Например, экспериментами установлено, что при шлифовании наружных поверхностей деталей, имеющих во внутренних полостях различные приливы, ребра жесткости и другие конструктивные элементы, на обрабатываемой поверхности каждый раз возникают специфические отклонения формы, вполне определенным образом связанные с этими конструктивными элементами. В этом также заключается технологическое наследование конструктивных форм, но его природа в данном случае связана с тепловыми явлениями.

При изготовлении деталей, анализируя тепловые явления, пытаются главным образом определить температурные погрешности размеров. Так, например, при наружном шлифовании цилиндрических заготовок методом врезания принимают, что величина температурных деформаций пропорциональна средней температуре по сечению, а теплоотводом от торцов пренебрегают. Такое допущение нельзя принимать для прецизионных деталей, а для деталей нормальной точности удовлетворительные результаты расчета дает лишь шлифование шеек, удаленных от торцов вала.

Ряд решений по определению температурных деформаций имеется для деталей типа пластин. Расчеты проводят приближенными методами для шарнирного опирания, заделки или свободного края.

Наследственные связи не могут быть реализованы вне контактов заготовок как твердых тел с элементами технологических систем. В первую очередь такими элементами являются технологические базы. В условиях, когда используется принцип постоянства технологических баз, что приводит к повышению точностных характеристик, проявление взаимодействия баз с заготовками сказываются особенно заметно. Базовые поверхности сами имеют погрешности. Контактирование заготовок с такими базами непременно влияет на характер наследования.

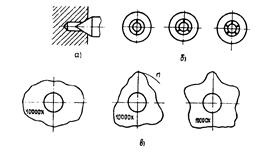

Технологические базы заготовок всегда имеют отклонения размера, формы и расположения поверхностей контакта с приспособлением или оборудованием. Эти отклонения наследуются обрабатываемыми поверхностями. Так, погрешность, возникшая, например, в начале технологического процесса, может устойчиво сохраняться вплоть до стадии эксплуатации детали. Особенно трудно бороться с малыми по величине отклонениями (погрешностями). Рассмотрим типовой пример по рис. 2.13. Центровое отверстие - «гнездо» на деталях, например, типа валов (рис. 2.13, а) имеет номинально коническую форму и контактирует с конической формой центра, который играет роль приспособления. Однако детальное рассмотрение формы технологической базы - центрового отверстия - позволяет убедиться в том, что на его конической поверхности имеются характерные выступы (волны). Если посмотреть на центровое отверстие (рис. 2.13, б), то наличие волн на уже контактировавшем с центром валу можно обнаружить по характерным блестящим полоскам. Чаще всего на центровых отверстиях наблюдают 2, 3 или 5 волн. Наиболее отчетливо эти волны можно зафиксировать с помощью кругломера.

Рис. 2.13. Схема наследования технологических баз

Когда происходит обработка наружной поверхности вала методом шлифования и на заготовку действует сила постоянного направления, то условия контакта выступов центрового отверстия и центра постоянно изменяются. Изменяется по углу поворота заготовки и жесткость сопряжения центр - отверстие. В результате этого на наружной обрабатываемой поверхности возникает соответствующая волнистая поверхность. В этом можно убедиться по рис. 2.13, в. Если на центровом отверстии были две волны, то и наружная поверхность детали также будет иметь две волны. При контакте центра станка с тремя выступами отверстия на обрабатываемой поверхности возникнет также три волны и т.д. Высота волн может быть малой и фиксируется при соответствующем увеличении на кругломере. Так, на финишной операции возникают погрешности, причина которых возникла еще на начальной операции центрования заготовок. Наследственная погрешность устойчиво сохранилась на протяжении всего технологического процесса.

Трудно себе представить элемент технологического процесса или технологическую операцию, где не проявлялось бы технологическое наследование. Закономерности наследования объективны. Практическое же их проявление отчетливо видно на стадии эксплуатации изделия. Это положение покажем на примере рис. 2.14.

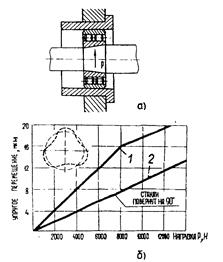

В корпусную деталь изделия поставлен стакан, в котором установлен подшипник качения (рис. 2.14, а). Сила Р, действующая на вал и подшипник, вызывает упругое перемещение всего соединения. Такое перемещение зависит от величины приложенной силы. Картина нагружения показана на графике 1 (рис. 2.14, б).

Упругое перемещение элементов конструкции растет по мере возрастания силы Р. При силе Р = 8000 Н характер упругих перемещений изменяется и на графике наблюдается излом. В этом элементарном эксперименте ничего особенного, казалось бы, нет. Однако, если повернуть стакан на 90° и собрать снова всю конструкцию с новым положением стакана, величины упругих перемещений могут существенно измениться (рис. 2.14, б, график 2). Теперь при той же силе нагружения упругие перемещения стали значительно меньше. Кроме этого, нет и излома на графике 2.

Рис. 2.14. Проявление технологической наследственности в ходе эксплуатации изделий

Это обстоятельство должно найти соответствующее объяснение, поскольку решающим образом влияет на показатели качества всего изделия. При этом речь идет не о данном, конкретном изделии, а о всей партии изделий. Объяснение может и не быть найдено, если не использовать закономерности технологического наследования. Необходимо детально проанализировать всю технологическую цепочку изготовления деталей и их сборки. Кроме этого, анализу должна быть подвергнута и производственная среда.

При анализе можно установить, что во время токарной или шлифовальной обработки стаканов последние закреплялись в трехкулачковых патронах. Такое закрепление вызывает, естественно, деформирование заготовок стаканов. Следовательно, поверхности сопряжений стаканов с другими деталями будут иметь столько крупных волн, сколько кулачков было у патронов. Эта погрешность формы является наследственной. Она зародилась еще на стадии токарной обработки одной из деталей - стакана - всей конструкции. Форма контактной поверхности стаканов условно показана на графике пунктирной линией.

Если причина анализируемого явления установлена, то необходимо принимать соответствующие меры к устранению ее соответствующей технологической операции процесса. Если же обнаруженная причина положительно сказывается на качественных показателях детали или изделия, соответствующие условия обработки необходимо сохранять и способствовать их развитию.

К настоящему времени уже разработаны необходимые для практики методические положения, позволяющие облегчить анализ наследственных связей и установить количественные соотношения. Из того факта, что наследственные связи объективно существуют, не следует, что во всех случаях их необходимо учитывать. Если, например, речь идет об изготовлении машиностроительных изделий нормальной точности, наследственная доля погрешности может оказаться сравнительно малой. Основными могут стать традиционные погрешности, характерные для большинства технологических процессов изготовления машин. В тех же случаях, когда допустимые погрешности должны быть малыми по своей величине и их устранение оказывается весьма сложной технологической задачей, наследственная доля допуска может не только быть соизмеримой с самим допуском, но и превосходить его. Следовательно, закономерности технологического наследования необходимо использовать прежде всего в прецизионном машиностроении.

Конкретные производственные условия решающим образом влияют на конечный результат в ходе наследования. Из элементарного графа (см. рис. 2.2) следует, что производственная обстановка в виде А2 влияет на свойства изделия С в равной степени со свойствами А1 объекта производства, передаваемыми от предшествующих операций.

В передаче свойств в равной степени важен как производственный, так и технологический процесс. В большинстве случаев производственный процесс играет наиболее важную роль потому, что охватывает многие технологические переделы - от металлургии или других способов получения материалов до сборки готовых изделий. Технологический же процесс рассматривается чаще в случаях проявления сравнительно коротких технологических цепочек. Но как в первом, так и во втором случае необходимо рассмотрение производственной среды и ее объектов.

Производственный процесс, представляющий собой совокупность действий, в результате которых материалы и полуфабрикаты превращаются в готовую продукцию, соответствующую своему служебному назначению, обеспечивает свойства изделий, определяющие их эксплуатационные качества.

Свойства изделий формируются в ходе выполнения всей совокупности технологических процессов, на каждом этапе которых взаимодействуют различные технологические объекты, в результате чего происходит определение или изменение состояния предмета производства. Все это осуществляется в определенной среде - производственной. Среда - это носитель механизма изменения и сохранения свойств изделий в процессе их изготовления, она не принадлежит определенному объекту, но связана с ним.

Множество взаимодействующих технологических процессов, объединяются в технологические системы. Функционирование любой технологической системы можно представить как взаимодействие одного ее элемента со средой, которую образуют технологические процессы, принадлежащие данной или иным технологическим системам.

Технологическая среда - это совокупность технологических процессов, взаимодействующих с объектом на отдельном этапе изготовления изделия. В зависимости от уровня рассмотрения объектами могут быть, например, заготовка, деталь, сборочная единица, отдельная технологическая операция или даже технологический процесс.

Таким образом, среда объединяет все технологические объекты, как внутрисистемные, так и внешние, тем или иным образом взаимодействующие с ней и формирующие ее технологическую предысторию и, соответственно, свойства.

В результате развития теории технологического наследования стало возможным осуществить общий подход к решению задач по обеспечению показателей качества.

Дата добавления: 2016-01-26; просмотров: 1396;