Несоответствие по структуре.

Дефекты этой группы специфичны для отливок с тонкими стенками и массивными узлами.

Отбел - твердые трудно поддающиеся механической обработке участки отливки из серого чугуна, вызванные скоплением структурно свободного цементита (Рис. 6.8. а). Они характерны для тонких сечений отливок (стенок, ребер и т. п.). возникают при ускоренном охлаждении, но могут связаны с отклонениями химического состава. По существу, это появление структуры белого чугуна в сером чугуне.

Половинчатость - появление структуры серого чугуна (графита) в отливках из белого чугуна (Рис. 6.8. б). Она характерна для массивных участков отливок, возникает при пониженных скоростях охлаждения.

а.

а.  б.

б.  в.

в.

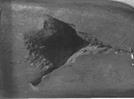

Рис. 6.8. Дефекты: отбел (а), половинчатость (б), флокен (в)

Флокен - дефект в виде разрыва тела отливки в результате избыточного содержания водорода в стали и под действием внутренних напряжений (Рис. 6.8. в). В изломе отливки флокен имеет вид пятна матового цвета с гладкой поверхностью.

Ликвация - местное обогащение участков отливки одним или несколькими компонентами сплава или примесями. Различают внутрикристаллическую (дендритную) ликвацию (Рис. 6.9. а), проявляющуюся в обогащении границ зерен ликвирующими элементами и образовании неравновесных структурных составляющих; зональную ликвацию - неоднородность химического состава в макрообъемах отливки (Рис. 6.9. б); ликвацию по плотности, связанную с различием плотности жидких фаз или твердой и жидкой фаз сплава.

а.

а.  б.

б.

Рис. 6.9. Дефекты: дендритная (а) и зональная (б) ликвации в легированной стали

Несоответствие структуры отливок во многих случаях рассматривается более широко. Для ответственных отливок может регламентиромться не только микро-, и макроструктура, а в микроструктуре могут регламентироваться размер, форма и равномерность распределения различных структурных составляющих, соотношение фаз и т. п. Для каждого сплава несоответствие (несовершенство) структуры носит сугубо индивидуальный характер. Для выявления этих дефектов используются методы металлографического анализа и физические структурно-чувствительные методы неразрушающего контроля. Ликвационные дефекты выявляются также химическим анализом путем отбора проб из разных участков отливки или методами микролокального химического анализа.

Необходимо отметить, что в классификации дефектов по ГОСТ 19200-80 отсутствуют определения дефектов типа несоответствия химического состава, несоответствия механических и технологических свойств. Это не следует понимать в том смысле, что указанные отклонения перестали играть какую-либо роль в оценке качества отливок. Напротив, внимание к ним повысилось и они были выведены за рамки понятия "литейный дефект", стали самостоятельным браковочным признаком. Особо важное значение соответствие состава и свойств приобретает для ответственных отливок из специальных высоколегиро-ванных сплавов. Несоответствие свойств обычно можно рассматривать как вторичное явление, т. е. как следствие влияния литейных дефектов и отклонений химического состава при их раздельном или совместном влиянии.

На ряд ответственных отливок обшего машиностроения (головки, блоки, гильзы цилиндров и др.) разработаны специальные ГОСТы, в которых установлены допустимые нормы по дефектности отливок, указаны механические характеристики сплава и требования, предъявляемые к его структуре, а также даны рекомендации по выбору методов контроля.

Правильная идентификация дефектов обеспечивает установление истинных причин их возникновения, помогает правильно выбрать необходимые методы контроля для надежного выявления дефектов и разработать эффективные мероприятия по их устранению.

6.2.2.Дефекты прокатанного и кованого металла

Трещины бывают одиночные или групповые, расположенные беспорядочно или идущие в определенном направлении. По длине они достигают нескольких метров; глубина трещин в зависимости от размеров проката, причин и условий возникновения дефекта - до 10-15 мм.

Штамповочные трещины - (трещины горячего деформационного происхождения) связаны с пониженной пластичностью материала и имеют, как правило, извилистый характер (Рис. 6.10. а). Характерным структурным признаком, свидетельствующем об образовании трещины в процессе горячей деформационной обработки, является объединение легирующими элементами материала детали в зоне ее полостей, которое на микрошлифах проявляется в виде наблюдаемых белых нетравящихся полос, окаймляющих берега трещины.

Трещины напряжения - дефект, представляющий собой направленную вглубь металла, часто под прямым углом к поверхности, трещину, образующуюся вследствие объемных изменений, связанными со структурными превращениями или с нагревом и охлаждением металла (Рис. 6.10. б.).

а.

а.  б.

б.  в.

в.  г.

г.  д.

д.

Рис. 6.10. Дефекты: трещины в слитке (а), сутунке (б), расслоение (в),

рванина (г) и закат (д)

Флокены представляют собой волосные трещины с кристаллическим строением поверхности стенок, образующиеся внутри толстого проката или поковок (диаметром более 30 мм) из сталей перлитного и мартенситного классов (хромистых, хромоникельвольфрамовых, марганцовистых и некоторых других легированных сталей).

Флокены можно наблюдать на изломах в виде пятен круглой или овальной формы, имеющих серебристо-белую блестящую окраску и называемых «хлопьями», а на макро- и микрошлифах - в виде прямых, иногда извилистых и зигзагообразных линий длиной от нескольких десятков долей миллиметра до 10-15 мм и более. В малых сечениях изделий из сильно прокатанной стали (диаметром менее 25-30 мм) флокены никогда не обнаруживаются так же, как и в литой стали. Флокены не встречаются также в сталях аустенитного класса. Характерным для флокенов является расположение в виде групп преимущественно в средней части проката или поковки по толщине. Причина образования флокенов - возникновение значительных структурных напряжений и охрупчивание стали в сердцевине, вызванное присутствием водорода, не успевшего выделиться из металла при быстром охлаждении.

Волосовины - мелкие внутренние или выходящие на поверхность трещины, образовавшиеся из газовых пузырей или неметаллических включений при прокате или ковке (Рис. 6.11. а). Они направлены вдоль волокон металла и в поперечном изломе видны как точки или линии небольшой высоты. Шлаковые и песчаные включения не способны пластически деформироваться и при обжатии слитка распадаются на большое число обломков с острыми углами, образуя при вытяжке цепочки вдоль волокон. Силикаты железа, марганца и других элементов при температуре прокатки могут быть пластичны, поэтому вытягиваются вдоль волокон прокатанного металла. Длина волосовин 20-30 мм, а иногда 100-150 мм. Встречаются волосовины во всех конструкционных сталях.

Расслоения - нарушения сплошности внутри прокатанного металла, представляющие собой раскатанные крупные дефекты слитка (глубокие усадочные раковины, усадочная пористость, скопления пузырей или неметаллических включений) Рис. 6.10. в. Характерным для расслоения является то, что поверхность нарушения сплошности параллельна плоскости прокатки. Так, раскатанные скопления неметаллических включений дают внутреннюю прослойку, разделяющую лист или профиль на две, три или более частей.

а.

а.  б.

б.  в.

в.  г.

г.  д.

д.

Рис. 6.11. Дефекты: волосовина (а), плён (б)

Внутренние разрывы - сравнительно крупные нарушения сплошности внутренней части заготовки, периодически повторяющиеся по ее длине. Поверхность излома по разрыву - крупнокристаллическая (Рис. 6.11. в). Разрывы возникают под влиянием сил растяжения вследствие неодинаковой деформации наружных и внутренних слоев прокатываемого металла с малой пластичностью. Наблюдаются при прокатке высоколегированных сталей. Разрывы, возникшие в начальной стадии прокатки, при дальнейшей значительной деформации могут образовать расслоения.

Рванины представляют собой разрывы или надрывы металла разнообразного очертания с рваными краями (Рис. 6.10. г.). Чаще расположены на кромках листов, профилей. К образованию рванин при прокатке слитков особенно склонны высоколегированные стали с крупнозернистой структурой.

Скворечник представляет собой раскрывшуюся при деформации внутреннюю поперечную термическую трещину в слитках или заготовках. На макрошлифе наблюдается полость с разрывами, выходящими на поверхность (Рис. 6.11. д.).

Закаты и заковы - вдавленные и закатанные (закованные) заусенцы или возвышения (бугорки) на поверхности, получившиеся при предыдущем пропуске слитка через калибр прокатного стана. При этом металл заусенца или возвышения не сваривается с основной массой проката. Закат, образовавшийся от заусенца, похож на продольную трещину, а от возвышения - на плену с криволинейным незамкнутым контуром. Иногда закат образуется от остатков усадочной раковины после обрезки верхней части слитка с усадочной раковиной. При прокатке раковина не заваривается из-за окислов на ее стенках.

Плены представляют собой сравнительно тонкие плоские отслоения на поверхности прокатанного или кованого металла (Рис. 6.11. б.). В большинстве случаев плены имеют вид «языка», у которого уширенный и утолщенный конец составляет одно целое с основной массой металла. По размерам плены бывают от мелких едва заметных чешуек до 100 мм и более по длине и ширине (в толстых листах); толщина плен колеблется от десятых долей миллиметра до 3-5 мм и более.

Причинами образования плен могут быть неудовлетворительное качество слитков (наличие на поверхности отливки плен, плохая раскисленность и пузырчатость металла) и нарушение режимов прокатки (неудовлетворительная калибровка, неправильная насечка валков, образование заусенцев и рванин в самом начале прокатки).

Прижоги - дефекты, образующиеся при локальном перегреве материала, например в процессе клеймения (маркировки) деталей электрографом (Рис. 6.11. г.). При металлографическом анализе материала деталей наличие прижогов устанавливается по белым, нетравящимся участкам, видимым на поверхности травленого шлифа.

6.2.3. Дефекты термической обработки

Дефекты при отжиге и нормализации. В процессе отжига и нормализации могут возникнуть следующие дефекты: окисление, обезуглероживание, перегрев и пережог металла.

При нагреве в пламенных печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина – химическое соединение металла с кислородом. С повышением температуры и увеличением времени выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла на окалину, но и повреждает поверхность деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют травлением в растворе серной кислоты в воде, очисткой в дробеструйных установках или галтовкой в барабанах.

а.

а.  б.

б.  в.

в.  г.

г.  д.

д.

Рис. 6.12. Дефекты: обезуглероживание стали (а), пережог стали (б), перегрев (крупноигольчатый мартенсит) (в), полосчатость (г), недогрев доэвтектической стали (мартенсит и феррит) (д)

Обезуглероживание, т. е. выгорание углерода с поверхности деталей, происходит при окислении стали (Рис. 6.12. а.). Обезуглероживание резко снижает прочностные свойства конструкционной стали. Кроме того, обезуглероживание поверхности может вызвать образование закалочных трещин и коробление (поводку детали).

Для предохранения деталей от окисления, а следовательно, и от обезуглероживания при отжиге, нормализации и закалке применяют безокислительные (защитные) газы, которые вводят в рабочее пространство печи.

При нагреве стали выше определенных температур и длительных выдержках в ней происходит быстрый рост зерен, ведущий к возникновению крупнокристаллической структуры. Это явление называют перегревом. Перегрев ведет к понижению пластических свойств стали (Рис. 6.12. в.). В перегретой стали при закалке образуются трещины. Перегрев металла может быть исправлен последующей термической обработкой – отжигом или нормализацией.

Полосчатость наблюдается в безуглеродистых монокристальных сплавах полученных преимущественно в высокоградиентных печах направленной кристаллизации (Рис. 6.12. г.).

Пережог получается в результате длительного пребывания металла в печи при высокой температуре, близкой к температуре плавления. Физическая сущность пережога состоит в том, что кислород из окружающей атмосферы при высокой температуре проникает в глубь нагреваемого металла и окисляет границы зерен (Рис. 6.12. б.). В результате окисления границ зерен механическая связь между зернами ослабевает, металл теряет пластичность и становится хрупким. Пережог является неисправимым браком.

Дефекты при закалке. В процессе нагрева под закалку и при закалке могут появляться следующие дефекты: трещины, деформация и коробление, обезуглероживание, мягкие пятна и низкая твердость.

а.

а.  б.

б.  в.

в.  г.

г.  д.

д.

Рис. 6.13. Дефекты: закалочные трещины (а), коробление (б),

Закалочные трещины - это неисправимый брак, образующийся в процессе термической обработки. Они являются следствием возникновения больших внутренних напряжений. В штампах крупных размеров закалочные трещины могут появляться даже при закалке в масле. Поэтому штампы целесообразно охлаждать до 150-200ºС с быстрым последующим отпуском.

Трещины возникают при неправильном нагреве (перегреве) и большой скорости охлаждения в деталях, конструкция которых имеет резкие переходы поверхностей, грубые риски, оставшиеся после механической обработки, острые углы, тонкие стенки и т д.

Закалочные трещины, обычно расположенные в углах деталей или инструмента, имеют дугообразный или извилистый вид.

Деформация и коробление деталей происходят в результате неравномерных структурных и связанных с ними объемных превращений, обусловливающих возникновение внутренних напряжений в металле при нагреве и охлаждении (Рис. 6.13. б.).

При закалке стали коробление деталей может происходить и без значительных объемных изменений в результате неравномерного нагрева и охлаждения. Если, например, деталь небольшого сечения и большой длины нагревать только с одной стороны, то она изгибается. При этом нагреваемая сторона детали удлиняется и становится выпуклой, а ее противоположная сторона - вогнутой. Нагревать и охлаждать детали при закалке следует равномерно.

При погружении деталей и инструмента в закалочную среду надо учитывать их форму и размеры. Детали, имеющие толстые и тонкие части, погружают в закалочную среду сначала толстой частью, длинные детали (штоки, протяжки, сверла, метчики и т. д.) опускают в строго вертикальном положении, а тонкие плоские (диски, отрезные фрезы, пластинки и др.) - ребром.

Окисление и обезуглероживание происходит в основном при нагреве под закалку от взаимодействия печных газов или расплавленных солей с поверхностными слоями детали. Этот дефект особенно опасен на режущем инструменте, так как он в несколько раз снижает его стойкость (Рис. 6.13. в.).

Окисление и обезуглероживание поверхности изделия предупреждается строгим соблюдением установленного режима термической обработки, а также нагревом в среде нейтральных газов (азоте, аргоне).

Мягкие пятна - это участки на поверхности детали или инструмента с пониженной твердостью (Рис. 6.13. г.). Такие дефекты образуются при закалке в процессе охлаждения в закалочной среде, когда на поверхности детали имелась окалина, следы загрязнений и участки с обезуглероженной поверхностью, а также в случае недостаточно быстрого движения детали в закалочной среде и образования на поверхности детали паровой рубашки.

Низкая твердость чаще всего наблюдается при закалке инструмента. Причинами низкой твердости являются недостаточно быстрое охлаждение в закалочной среде, низкая температура закалки, а также недостаточная выдержка при нагреве под закалку (Рис. 6.13. д.). Для исправления этого дефекта деталь следует подвергнуть высокому отпуску и снова закалить.

Перегрев деталей под закалку увеличивает зернистость металла и, следовательно, ухудшает его механические свойства. Металл приобретает повышенную хрупкость. Для повторной закалки деталей их следует подвергнуть отжигу для измельчения зерна.

Недогрев получается в том случае, если температура закалки была ниже критической точки Ас3 (для доэвтектоидных сталей) и Ас1 (заэвтектоидных сталей). Недогрев исправляют отжигом, после которого деталь снова закаливают (Рис. 6.12. д.).

6.2.4. Эксплуатационные дефекты

Трещины - надрывы в поверхностном слое металла образуются в результате высоких одноразово приложенных напряжений (растяжение, изгиб, кручение), когда нагрузка превышает прочность детали, например, при нарушении технологии правки детали, демонтаже или монтаже детали с хрупким поверхностным слоем или при перегрузке детали в эксплуатации (работа в нерасчетном режиме).

Трещины усталости являются наиболее распространенными эксплуатационными дефектами. Основная причина усталостных разрушений деталей - действие высоких переменных напряжений. Трещины усталости возникают в местах концентрации напряжений: по галтелям, в местах с резкими переходами сечений и наличием подрезов, у основания резьбы и зубьев шестерен, в углах шпоночных канавок, у отверстий для смазки или в местах других конструктивных или технологических концентраторов напряжений. Трещины усталости появляются также в местах дефектов металлургического и технологического происхождения или следов грубой механической обработки поверхности (глубоких рисок, следов резца и т.п.).

Трещины усталости различают по внешнему виду. Чаще всего они бывают двух типов: а) поперечные или кольцевые трещины, развивающиеся на цилиндрических деталях по окружности в сечении, перпендикулярном к оси детали; б) трещины, расположенные под углом к оси детали.

В зоне усталостного разрушения отсутствуют какие-либо признаки пластической деформации даже у самых пластичных материалов. Ширина раскрытия усталостной трещины у выхода ее на поверхность в начальной стадии разрушения не превышает нескольких микрон.

Трещины термической усталости. Разрушение деталей после многократного воздействия периодически изменяющегося во времени уровня термических напряжений представляет собой явление термической усталости (Рис. 6.14. а.). Для разрушения при термической усталости характерно множественное возникновение трещин, что объясняется локальностью действия термических напряжений и относительно быстрой их релаксацией. Характерными для термоусталости являются трещины с широкими полостями и тупыми окончаниями - трещины «разгара».

Стенки большинства трещин интенсивно окислены. Трещины термоусталости могут иметь местные уширения, когда они пересекают границы зерен, неблагоприятно ориентированные для развития по ним трещин.

Трещины химической усталости. Разрушение материала в результате действия повторно приложенных нагрузок и коррозионной среды называют коррозионно-усталостным разрушением (Рис. 6.14. б.). Коррозионно-усталостные трещины - это в большинстве случаев многочисленные трещины, разветвляющиеся по мере роста и заканчивающиеся пучками, напоминающими корневую систему растений.

Трещины контактной усталости - особый вид разрушения, представляющий собой контактные усталостные выкрашивания (Рис. 6.14. в.). Поверхностные контактные разрушения - фреттинг-коррозия или контактная усталость являются неполными разрушениями деталей, а сочетаниями многочисленных, часто очень мелких сколов.

а.

а.  б.

б.  в.

в.  г.

г.

Рис. 6.14. Дефекты: трещины термической (а), химической (б),

контактной (в) усталости, растрескивание под действием термических напряжений (г), трещина ползучести (д)

Контактное усталостное выкрашивание (образование питтингов) с последующим развитием усталостного разрушения по сечению деталей наблюдается в таких деталях, как подшипники качения и скольжения, на зубьях шестерен, замковых соединениях и пр.

Растрескивание под действием термических напряжений. Разрушение под действием термических напряжений происходит только вследствие теплового градиента, без приложения внешней механической нагрузки (Рис. 6.14. г.) Причиной возникновения трещин при этом является образование локальных полей напряжений.

Трещины ползучести. Разрушение деталей после пластического течения их материала под воздействием постоянного напряжения при относительно высоких температурах называется разрушением от ползучести (Рис. 6.14. д.). Для ползучести является характерным множественное трещинообразование. Большое влияние на характер разрушения оказывает размер зерен и их разновидность. Для материала с разнородным зерном характерно межзеренное разрушение в области малых зерен и внутризеренное - по более крупным.

а.

а.  б.

б.  в.

в.  г.

г.  д.

д.

Рис. 6.15. Дефекты: Коррозионные повреждения (а), коррозионное растрескивание (б), водородная хрупкость (в), кавитационное растрескивание (г),

механические повреждения поверхности (д)

Коррозионные повреждения (очаговые, межкристаллитные и др.) встречаются на разных деталях (Рис. 6.15. а.). Степень коррозионного повреждения зависит от наличия агрессивных сред, качества защитных покрытий, неблагоприятного сочетания материалов деталей в узле и др. В эксплуатации коррозией часто поражены закрытые, внутренние полости, труднодоступные для осмотра.

Коррозионное растрескивание - особенно опасный вид коррозионного разрушения, происходящее при одновременном воздействии статических растягивающих напряжений (внешних или внутренних) и коррозионной среды. При этом наблюдается хрупкое разрушение и оно направлено перпендикулярно действию растягивающих напряжений (Рис. 6.15. б.). Процесс развития коррозионного разрушения состоит из трех стадий: 1) медленное развитие трещин, когда процесс в основном определяется коррозионным фактором; 2) скачкообразное, относительно быстрое развитие трещин при увеличивающемся влиянии механического фактора; 3) лавинообразное разрушение (долом).

Разрушение под влиянием водорода (водородная хрупкость). Под влиянием растворенного водорода металлы могут настолько охрупчиваться, что уже при приложении малого растягивающего напряжения образуются трещины (Рис. 6.15. в.). Источниками поступления водорода могут явиться термическая диссоциация воды при металлургических процессах (литье, сварка), диссоциация газов, коррозия, гальванические процессы и т.п.

Кавитационное растрескивание. Кавитация означает образование полости на поверхности твердого тела при разрушении газообразных пузырьков (Рис. 6.15. г.). Лопающиеся пузырьки производят разрушения в слое металла на границе с жидкостью. Усталостная кавитация наблюдается, когда колеблющаяся стенка граничит с жидкостью (например, в циклически нагружаемых подшипниках скольжения).

Механические повреждения поверхности - забоины, вмятины, надиры, риски, местный наклеп (Рис. 6.15. д.). Их причины могут быть разнообразными.

Особенностью трещин при коррозионном растрескивании является их сильная разветвленность.

Дата добавления: 2016-01-26; просмотров: 4374;