Классификация и общие требования к оптическим приборам для ВОК

По виду приёмника лучистой энергии различают три группы оптических приборов: визуальные, детекторные и комбинированные.

У визуальных приборов приёмник – глаз. Это обзорные эндоскопы, лупы, микроскопы и т.п.

К детекторным приборам относятся приборы, в которых приёмником служат различные детекторы: химические реагенты (фотоэмульсии), люминесцирующие вещества, спектрометры и т.д.

Комбинированные приборы пригодны для обзора объекта визуально и с помощью детектора.

По назначению приборы ВОК делятся на три группы:

1. приборы для контроля мелких близкорасположенных объектов, находящихся от глаз контролёра в пределах расстояния наилучшего зрения

l < = 250 мм (лупы, микроскопы (МБС-2 – 64 мм));

2) приборы для контроля удалённых объектов (l > 250 мм) – телескопические лупы, бинокли, зрительные трубы;

3) приборы для контроля скрытых объектов (эндоскопы, бороскопы, перископические дефектоскопы).

Различают также приборы цехового назначения и приборы полевого использования.

Приборы цехового назначения применяются при постоянной температуре от +15о до +20оС, нормальном атмосферном давлении, невысокой влажности.

Приборы полевого назначения должны работать в условиях температуры от – 55о до + 60оС, при тряске, вибрациях, при осадках и т.д.

5.2. Капиллярный метод контроля (КНК)

Этот метод пригоден только для выявления дефектов, проявляющихся на поверхности контролируемого объекта. Он основан на проникновении специальной жидкости – пенетранта – в полости поверхностных и сквозных несплошностей объекта контроля, в извлечении пенетранта из дефектов с помощью проявляющего покрытия и фиксировании пенетранта. Глубина дефектов, обнаруживаемых КНК, должна значительно превышать их ширину.

Если ширина поверхностного повреждения больше его глубины (риска, царапина), то оно легко заполняется пенетрантом и так же легко удаляется из повреждений. Такие дефекты, как правило, КНК не выявляются.

КНК обычно используют для обнаружения дефектов, не видимых невооруженным глазом. Его абсолютную чувствительность определяют средним раскрытием дефекта типа трещин длиной 3-5 мм, выявляемого с заданной вероятностью.

Индикаторные рисунки, образующиеся при контроле, либо обладают способностью люминесцировать в ультрафиолетовых лучах, либо имеют окраску, вызываемую избирательным поглощением (отражением) части падающих на них световых лучей.

При КНК ставятся следующие задачи: обнаружение дефекта, определение направления дефекта относительно конфигурации детали, определение размеров и формы дефекта.

Основными объектами КНК являются неферромагнитные материалы: лопатки турбин из никелевых сплавов; титановый крепеж для летательных и космических аппаратов; литые детали из цветных металлов для электроники и систем автоматического управления; детали приборов и аппаратов нефтяной и химической промышленности.

При этом выявляются такие дефекты, как трещины, пористость, рыхлоты (Рис. 5.2).

Рис. 5.2. Трещины на детали, выявленные КНК

При КНК применяют следующие материалы:

1. В качестве пенетранта – различные жидкие растворы, чаще всего на основе керосина, в который добавляются красители или люминофоры, светящиеся под действием ультрафиолетового излучения. Например, пенетрант «А» состоит из 700 мл керосина, 300 мл бензина Б-70, 30 г тёмно-красного красителя. Пенетрант «Е» состоит из керосина (800 мл), бензола (200 мл) и тёмнокрасного красителя. Существуют пенетранты, у которых в керосин добавлены ацетон, бензин и краситель, или трансформаторное масло, скипидар и краситель, и ряд других.

Люминесцирующие пенетранты представляют собой смеси органических растворителей, масел, керосина с добавками поверхностно-активных веществ (ПАВ) и люминесцирующих веществ: масел, нефти, нориола, эмульсола и др.

2. Очищающую жидкость, которая предназначена для удаления пенетранта с поверхности контролируемого объекта.

В качестве очищающих жидкостей используются вода, вода с добавлением ПАВ, органические растворители, смесь масла с керосином и другие жидкости. Например, масло МК-8-65% объема, толуол – 30%, эмульгатор ОП-7-5%.

3. Гаситель, который представляет собой состав для устранения окраски или люминесцентных остатков пенетранта без удаления его с контролируемой поверхности. В качестве гасителей используется, например, вода с кальцинированной содой (гаситель О201), спирт с поверхностно активным веществом ОП-7 (гаситель О300) и другие вещества.

4. В качестве проявляющих веществ – агар-агар, крахмал, порошок окиси магния, суспензия каолина в ацетоне и многие другие материалы, которые адсорбируют пенетрант, проникший в дефекты, и тем самым позволяют фиксировать их на поверхности контролируемого объекта.

5.3. Магнитный метод контроля (МНК)

МНК применяются только для контроля деталей и изделий, изготовленных из ферромагнитных материалов, находящихся в намагниченном состоянии (Универсальный магнитный дефектоскоп У-604-68, передвижной магнитный дефектоскоп ДМП-2). МНК основаны на регистрации магнитных полей рассеяния, возникающих над дефектами, поэтому эти методы позволяют определять только поверхностные и подповерхностные дефекты, залегающие в ферромагнетиках на глубинах, не превосходящих 15 мм.

Дефекты наиболее легко обнаруживаются, когда направление намагничивания контролируемой детали перпендикулярно направлению дефекта. Для оптимального выявления дефектов при МНК намагничивание контролируемых изделий производят в двух направлениях, а деталей сложной формы – в нескольких направлениях.

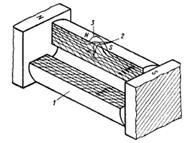

На рис. 5.3 приведена схема образования магнитного поля над дефектом. Контролируемая деталь 1 с трещиной 2 помещена между полюсами NS постоянного магнита (электромагнита). Над трещиной возникает магнитное поле рассеяния 3, эквивалентное маленькому магниту с полюсами NS.

Рис. 5.3. Схема образования магнитного поля над дефектом

После намагничивания изделия осуществляется проявление дефектов, состоящее в фиксировании магнитного поля над дефектом каким-либо методом: порошковым, феррозондовым, магнитографическим и другими методами, которые будут рассмотрены в дальнейшем. При этом контроль (выявление) дефектов осуществляется двумя способами:

1. Контроль дефектов на остаточной намагниченности контролируемого изделия, пригодный только для магнитотвёрдых материалов с коэрцитивной силой НС больше 800 А/м (больше 10 Э).

В этом случае проявление дефектов осуществляется после намагничивания контролируемого изделия и удаления его из намагничивающего поля.

2. Контроль дефектов в приложенном магнитном поле, применяемый для магнитомягких материалов, у которых коэрцитивная сила Hс<800 А/м (10 Э). В этом случае проявление дефектов осуществляется после намагничивания контролируемого изделия без его удаления из намагничивающего поля, т.к. без приложенного внешнего магнитного поля над дефектами образуются слабые магнитные поля рассеяния, не позволяющие выявить дефект. Этим способом контролируют детали сложной формы, а также в том случае, когда мощности источника питания недостаточно для намагничивания всей детали вследствие ее больших размеров; в приложенном магнитном поле рабочая индукция поля достигается при почти в четыре раза меньшей напряженности магнитного поля.

После МНК обязательно проводится размагничивание проконтролированного изделия.

Способы регистрации дефектов при МНК

При магнитном контроле применяются различные способы регистрации дефектов. Их выбор обусловлен следующими факторами:

1. геометрией контролируемого изделия;

2. необходимой чувствительностью контроля;

3. заданной разрешающей способностью контроля;

4. производительностью контроля.

В соответствии с указанными требованиями применяютсячетыре основных способа регистрации дефектов при МНК:

1. порошковый способ;

2. магнитографический способ;

3. феррозондовый способ;

4. способ преобразователей Холла и магниторезисторов.

5.4. Токовихревой контроль (ТВК)

Токовихревой контроль основан на анализе изменения электромагнитного поля вихревых токов под действием тех или иных неоднородностей контролируемого объекта (Рис.5.4.). Так как вихревые токи могу возбуждаться в электропроводящих материалах, этот метод контроля может быть использован для любых металлов.

Рис.5.4. Внешний вид прибора ВД-89НП

Возбудителем вихревых токов может быть поле движущегося магнита, переменное поле тока в проводе, волна радиоизлучения. Чаще всего вблизи поверхности контролируемого изделия помещается возбуждающая вихревые токи катушка индуктивности с переменным током или комбинация нескольких катушек. В свою очередь, электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них электродвижущую силу или изменяя их полное сопротивление. Сигнал может формироваться в той же обмотке, по которой идет возбуждающий ток, или же используется дополнительная катушка или катушки.

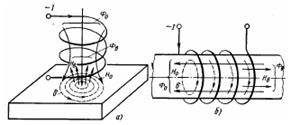

Для контроля все изделие или его часть помещают в поле датчика (рис. 5.5).

Рис. 5.5. Линии напряженности магнитных полей Н0, Нв и плотности вихревых токов д при контроле накладным (а) и проходным (б) датчиком

Регистрируя напряжение на катушке или ее сопротивление, можно получить сведения о контролируемом изделии.

5.5.Радиационный контроль (РК)

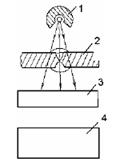

Радиационный контроль – это вид НМК, основанный на взаимодействии проникающего ионизирующего излучения (ИИ) с контролируемым объектом (КО). Система радиационного контроля (РК) состоит из четырех основных элементов (рис. 5.6): источника излучения, объекта контроля, детектора излучения, средства расшифровки и оценки результатов контроля. Свойства элементов системы контроля, которые влияют на результаты, называют характеристиками системы контроля или её параметрами.

Рис. 5.6. Система радиационного контроля: 1 – источник излучения;

2 – объект контроля; 3 – детектор излучения; 4 – средства расшифровки и оценки результатов контроля

К характеристикам источника излучения относятся энергия и интенсивность излучения, размер активной части излучателя; объект контроля характеризуется толщиной и плотностью материала; характеристики детектора излучения – контрастность, чувствительность, эффективность и т.п.

Средства расшифровки и оценки результатов контроля обусловлены квалификацией и опытом дефектоскописта и совершенством технической документации. К параметрам системы РК относятся также величины, характеризующие взаимное расположение элементов системы контроля в пространстве и во времени, например, расстояние от источника излучения до детектора, время экспозиции и т.п.

Система РК в целом также характеризуется величиной дефектов, выявляемых с заданной вероятностью и производительностью контроля. Требования к этим основным характеристикам зависят от требований к качеству контролируемых изделий.

Классификация радиационных НМК. По используемым видам ионизирующего излучения РК подразделяется:

1. на рентгеновский контроль;

2. контроль моноэнергетическим β-излучением;

3. контроль тормозным излучением ускорителей электронов;

4. контроль потоком тепловых нейтронов;

5. γ-контроль;

6. контроль потоком протонов;

7. контроль немоноэнергетическим β-излучением радиоактивных изотопов;

8. контроль потоком позитронов.

В зависимости от задач, стоящих перед контролем, и вида изделия, наиболее эффективен тот или другой вид излучения. Так, для контроля сварных и паяных соединений эффективно использование 1-7-го видов излучений, для контроля слитков и отливок и обнаружения в них трещин, пор, рыхлот, ликваций – 1,3,5-й виды; неправильности формы внутренних закрытых полостей также уверенно обнаруживаются этими видами излучения.

Микродетали, элементы электронной техники – дефекты пайки, обрывы и оплавление проводов обнаруживаются при применении 1,2,4,6-го видов, а усталость материала (контроль деталей и узлов, бывших в эксплуатации) – 8-м видом.

Способы регистрации радиационных изображений подразделяются на три группы: радиографические (фотографический, ксерорадиографический, строборадиографический и т.п.); радиоскопические (способы радиационной интроскопии: визуальные радиационные, т.е. видение радиационных изображений на экране преобразователя, радиотелевизионные, стереорадиоинтроскопические); радиометрические (ионизационный; спектрометрический; сцинцилляторный).

Наибольшее распространение получили рентгенография, рентгеноскопия и γ -контроль.

Для создания ИИ используются рентгеновские аппараты (рентгеновские трубки); ускорители заряженных частиц; радиоактивные изотопы.

Рентгеновские трубки служат источниками характеристического и тормозного излучений в широком диапазоне энергий (от 0,5 до 1000 кэВ). Ускорители электронов являются источниками высокоэнергетического тормозного излучения (до 35 МэВ). Используются для просвечивания стальных листов большой толщины (>450 мм). Они служат также источниками

β-излучения большой энергии и генераторами нейтронного потока.

Радиоактивные изотопы являются источником рентгеновского α-, β- и γ-излучений, потоков нейтронов и позитронов, и используются для просвечивания стальных изделий толщиной до 200 мм.

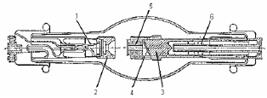

На рис. 5.7 представлено принципиальное устройство двухэлектродной рентгеновской трубки.

Рис. 5.7. Принципиальное устройство двухэлектродной рентгеновской трубки: 1 – катод; 2 – фокусирующее устройство; 3 – анод; 4 – вольфрамовая мишень;

5 – чехол анода; 6 – патрубок для ввода охлаждающей жидкости

5.6. Ультразвуковой контроль

Принцип методов ультразвукового контроля

Методы ультразвукового контроля основаны на исследовании процесса распространения упругих колебаний с частотой 0,5-25 МГц в контролируемых изделиях. Согласно общей схеме ультразвукового контроля (рис. 5.8.) акустическое поле источника (излучателя) 1 распространяется в объеме материала контролируемого изделия 2. При наличии дефекта 3 акустическое поле изменяет свою структуру.

Рис. 5.8. Схема ультразвукового контроля: 1 - излучатель;

2 - контролируемое изделие; 3 - дефект; 4, 5 - приемник акустических колебаний

За дефектом имеется «тень» и поверхность дефекта отражает ультразвуковые колебания. Регистрируя с помощью приемника 4 ослабление акустической волны или с помощью приемника 5 появление отраженной акустической волны, можно судить о наличии дефектов.

Классификация методов ультразвукового контроля

Для анализа процесса распространения ультразвуковых колебаний в контролируемых изделиях и соединениях используют три основных метода, различающихся один от другого по признаку обнаружения дефекта: теневой, зеркально-теневой и эхо-метод.

При теневом методе признаком обнаружения дефекта служит уменьшение интенсивности (амплитуды) прошедшей через изделие ультразвуковой волны от излучающего искателя к приемному. Искатели располагают на противоположных поверхностях изделия, что позволяет применять этот метод только при наличии двустороннего доступа к изделию.

При зеркально-теневом методе дефект обнаруживают по уменьшению интенсивности (амплитуды), отраженной от противоположной поверхности изделия ультразвуковой волны. Противоположную поверхность, зеркально отражающую ультразвук, называют донной поверхностью, а отраженный от нее импульс - донным импульсом.

При эхо-методе признаком обнаружения дефекта является прием искателем эхо-импульса, отраженного от самого дефекта.

Если о наличии дефекта судят по появлению эхо-импульса от дефекта и по уменьшению донного импульса, то это значит, что контроль ведут одновременно по двум методам: эхо-методу и по зеркально-теневому; такое сочетание методов при контроле изделия для краткости называют эхо-теневым методом.

При любом методе контроля возможно использование двух искателей, один из которых выполняет функции излучения, а другой - приема. Такая схема включения искателей называется раздельной. В то же время при импульсном излучении для зеркально-теневого и эхо-методов возможно применение одного искателя, включенного по совмещенной схеме, при котором один и тот же искатель выполняет функции излучения зондирующих импульсов и приема эхо-сигналов.

5.7. Термический анализ

Термографией, или термическим анализом называют методы обнаружения и исследования фазовых и структурных превращений по их тепловым эффектам. Скорость нагрева или охлаждения вещества изменяется во время прохождения в нем того или иного превращения вследствие поглощения или выделения теплоты, что может быть зарегистрировано.

Простой термический анализ

Простой термический анализ заключается в записи температуры образца во время равномерного нагрева или охлаждения его.

При исследовании превращений в твердом состоянии обычно применяют образцы с отношением высоты к диаметру от 1 до 2. Масса образца находится в пределах от нескольких граммов до нескольких десятков граммов, иногда до 150…200 г. По оси образца просверливают канал до половины высоты, в который вводят спай термопары, соединенной с записывающим устройством. В результате этого записывается термограмма в координатах «температура образца – время». В пирометре Н.С. Курнакова (Рис. 5.9.) термопара подключается к рамке зеркального гальванометра.

Рис. 5.9. Принципиальная электрическая схема пирометра Н.С. Курнакова:

А, Б – разновидности термопарных проволок

При нагреве спаев термопар, находящихся в образце и эталоне, возникает термоЭДС, в цепи появляется ток, вызывающий поворот рамок гальванометров и соединенных с ними зеркалец. Лучи света, направляемые на зеркальца от специальных осветителей, отражаются от них и отклоняются при повороте зеркалец.

Отраженные лучи проходят через цилиндрическую линзу, собираются в

точки и попадают на фотобумагу, закрепленную на вращающемся барабане. В результате на фотобумаге записываются кривые зависимостей температуры образца и разности температур образца и эталона от времени.

5.8. Калориметрический анализ

Калориметрия – это методы измерения тепловых эффектов или теплоемкости. Приборы, предназначенные для этой цели, называют калориметрами (Рис. 5.10.). Наиболее чувствительные методы калориметрического анализа позволяют измерять даже самые малые тепловые эффекты.

Прямая калориметрия

Прямая калориметрия заключается в охлаждении образца, нагретого

до некоторой температуры t, превышающей температуру превращения в образце tпр . Нагретый образец, заключенный в тонкостенную оболочку, вносят в калориметр, представляющий собой специальный сосуд, содержащий жидкость (обычно воду). При охлаждении образца в калориметре происходит передача тепла от образца к калориметру и температура последнего повышается. Величина теплового эффекта превращения q может быть найдена из уравнения теплового баланса.

Рис. 5.10. Принципиальная схема микрокалориметра: 1-термостатированный калориметрический блок; 2-экспериментальпая ячейка; 3-флюксметр «измерение»;

4 - флюксметр «контролъ»

Погрешность измерения q возрастает с повышением tпр , так как при этом доля теплоты превращения уменьшается по сравнению с общим количеством теплоты, выделяемой образцом при охлаждении. Возможности рассмотренного метода ограничены, поскольку режим охлаждения в калориметре вполне определенен и может быть изменен только путем замены жидкости.

Для предотвращения испарения калориметрической жидкости применяют «ледяные» калориметры, содержащие воду со льдом. Количество расплавившегося льда определяют по уменьшению объема смеси.

Прямая калориметрия не применяется для изучения превращений в твердых металлах и сплавах, характеризующихся малыми тепловыми эффектами. Для этой цели разработаны другие методы, описанные ниже, обладающие большей чувствительностью и точностью.

Методы обратной калориметрии

При обратной калориметрии холодный образец помещают в специальную установку и медленно нагревают, измеряя количество теплоты, затрачиваемой на нагревание. Методы обратной калориметрии используют при изучении необратимых процессов.

5.9. Дилатометрия

Дилатометрией называют методы исследований теплового расширения веществ и изменений их объема при фазовых превращениях. Приборы, предназначенные для этой цели, называют дилатометрами (Рис 5.11.).

С помощью дилатометров тем или иным методом измеряется изменение длины образца или разности длин исследуемого и эталонного образцов в зависимости от температуры.

Рис 5.11. Высокотемпературный дилатометр DIL 402 E

Для решения различных научных и практических задач разработано множество конструкций дилатометров, как простых, так и весьма сложных. Ниже приведены краткие сведения об основных разновидностях этих приборов, применяемых в металлофизических исследованиях.

Механические дилатометры могут быть двух типов. В одних дилатометрах изменение длины образца преобразуется в поворот стрелки или в перемещение пера на бумаге с помощью рычажной системы. В других – изменение длины образца непосредственно измеряется с помощью механического индикатора часового типа. Приборы первого типа устарели и в настоящее время почти не применяются. Чувствительность механических дилатометров обычно не превышает 10–3 мм.

Оптические дилатометры чрезвычайно разнообразны по конструкции и принципу действия. В простейшем случае изменение длины образца определяется путем наблюдения за смещением его торца через микроскопические или телескопические устройства. Такие дилатометры называют также компараторными.

В интерференционных дилатометрах изменение длины образца преобразуется в смещение интерференционной картины, наблюдаемой с помощью микроскопа. Чувствительность этих дилатометров достигает 10–6 мм при использовании обычных источников света и повышается еще на порядок путем применения лазерного излучения, обладающего строгой монохроматичностью.

Фотоэлектрические дилатометры иногда классифицируют как оптические. В них изменение длины образца с помощью различных промежуточных устройств трансформируется в изменение освещенности фотоэлемента или фотосопротивления. Изменение силы тока в цепях этих элементов может быть усилено и записано тем или иным способом. Максимальная чувствительность фотоэлектрических дилатометров составляет 10–7 мм.

Емкостные дилатометры существенно различаются по конструкциям и электрическим схемам, но все они отличаются преобразованием изменения длины образца в изменение емкости конденсатора. Последнее, в свою очередь, преобразуется в изменение частоты переменного тока, измеряемое радиотехническими средствами. Чувствительность емкостных дилатометров может быть очень высокой и ограничивается лишь нестабильностью элементов измерительной схемы. Известны конструкции емкостных дилатометров с коэффициентом увеличения до 106. Индукционные дилатометры отличаются тем, что изменение длины образца воспринимается индуктивным датчиком перемещений, соединенным с измерительной схемой. Чувствительность индукционных дилатометров может быть очень высокой.

В тензометрических дилатометрах изменение длины образца сообщается упругому элементу с наклеенными на него тензометрическими датчиками.

В упругой области изменение электросопротивления датчика прямо пропорционально его деформации. Чувствительность дилатометра определяется коэффициентом усиления измерительной аппаратуры.

5.10. Хроматография

Хроматография- это физико-химический метод разделения веществ, основанный на распределении компонентов между двумя фазами - подвижной и неподвижной. Неподвижной фазой обычно служит твердое вещество (сорбент) или пленка жидкости, нанесенная на твердое вещество. Подвижная фаза представляет собой жидкость или газ, протекающий через неподвижную фазу (Рис 5.12.).

Компоненты анализируемой смеси вместе с подвижной фазой перемещаются вдоль стационарной фазы, которую обычно помещают в колонку (стеклянную или металлическую трубку). Если молекулы разных компонентов разделяемой смеси обладают различной адсорбируемостью или растворимостью, то время их пребывания в неподвижной фазе, а, следовательно, и средняя скорость передвижения по колонке различны. Одни компоненты остаются в верхнем слое сорбента, другие, с меньшей адсорбируемостью, оказываются в нижней части колонки, некоторые покидают колонку вместе с подвижной фазой. Так достигается разделение компонентов. Хроматография - динамический метод, связанный с многократным повторением сорбционных и десорбционных процессов, так как разделение происходит в потоке подвижной фазы. Это обеспечивает эффективность хроматографического метода по сравнению с методами сорбции в статических условиях.

Рис 5.12. Система для хроматографии Sepacore Flash System X10

С помощью хроматографии возможны: разделение сложных смесей органических и неорганических веществ на отдельные компоненты, очистка веществ от примесей, концентрирование веществ из сильно разбавленных растворов, качественный и количественный анализ исследуемых веществ.

Дата добавления: 2016-01-26; просмотров: 5137;