В приведенных выше соотношениях параметры hД и g характеризуют генетические (природные) свойства вещества, а параметр WV поддается регулированию путем изменения режима нагружения.

Таким образом, факторами, определяющими значение параметра дисперсности, являются, с одной стороны, природные свойства вещества (g, hД), а с другой – режимные факторы, изменяющие плотность энергии WV в зависимости от типа и уровня энергетического воздействия (скорости и частоты соударения частиц, температуры среды, действия поверхностно активных веществ и др.).

Режимные факторы имеют ограниченное влияние на степень механоактивации, тогда как большую роль играют природные свойства вещества, ограничивающие верхний предел к.п.д. измельчения.

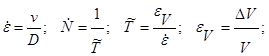

Изменением режима нагружения (скорости деформации  и частоты нагружения

и частоты нагружения  , связанной с периодом разрушения

, связанной с периодом разрушения  ) можно изменять параметр eV, величина которого характеризует количество тонкодисперсных активированных фракций.

) можно изменять параметр eV, величина которого характеризует количество тонкодисперсных активированных фракций.

Роль механизма и режима разрушения состоит в изменении энергетического состояния поверхности разрушенных частиц из-за разрыхления структуры. С видом нагружения (статическое или динамическое, удар или истирание) связана концентрация дефектов в объеме и на поверхности, глубина разупорядочения структуры, и как следствие, реакционная способность тонкодисперсных продуктов.

Установлено, что с увеличением относительной скорости деформации  (d - размер исходных частиц, V - скорость удара) в диапазоне V = 60…600 м/с и размеров d = 1,5…14 мм растет относительный объем тонкодисперсных фракцийeV = DV/V, где V - объем исходных частиц, DV - количество образованных тонкодисперсных фракций (размером менее 74 мкм).

(d - размер исходных частиц, V - скорость удара) в диапазоне V = 60…600 м/с и размеров d = 1,5…14 мм растет относительный объем тонкодисперсных фракцийeV = DV/V, где V - объем исходных частиц, DV - количество образованных тонкодисперсных фракций (размером менее 74 мкм).

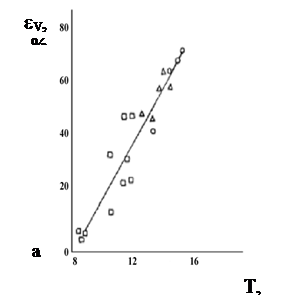

По результатам экспериментов рассчитывали длительность разрушающего импульса (рис. 2,а). Отношение ТV =

по смыслу соответствует среднему времени ТV накачки энергией системы, которое тем больше, чем больше исходный размер частицы.

по смыслу соответствует среднему времени ТV накачки энергией системы, которое тем больше, чем больше исходный размер частицы.

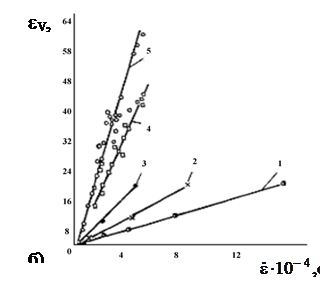

На рис. 2,б показано влияние скорости деформации  на количество тонкодисперсных фракций, образованных при разрушении ударом частиц железной руды.

на количество тонкодисперсных фракций, образованных при разрушении ударом частиц железной руды.

Из рис. 2 видно, что относительный объем тонкодисперсных частиц eV возрастает линейно пропорционально скорости динамической деформации  .

.

Для ускорения наступления авторезонансного условия разрушения необходимо обеспечивать "жесткий" или импульсный режим нагружения частиц с высокой скоростью и частотой соударений.

| |||

|

Рис. 2. Влияние длительности разрушающего импульса Т (а) и скорости деформации  (б) при нагружении ударом железной руды:

(б) при нагружении ударом железной руды:

eV – объемная доля фракций – 74 мкм, %;

размер исходных образцов d (мм):

а) – 10,5; D –12; O – 14;

б) 1 –1,5; 2 –2,5; 3 – 4,5; 4 – 10; 5 – 14.

Эксперименты показали, что чем меньше размер исходных частиц, тем более "жесткий", импульсный режим необходимо обеспечивать для достижения высокой эффективности диспергирования и механоактивации.

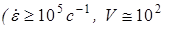

Для железной руды, в частности, высокая скорость динамической деформации  м/с и высокая частота соударений (

м/с и высокая частота соударений (  @ 106 с-1) реализуют оптимальные условия ее измельчения, начиная с исходного размера d £ 100 мкм.

@ 106 с-1) реализуют оптимальные условия ее измельчения, начиная с исходного размера d £ 100 мкм.

|

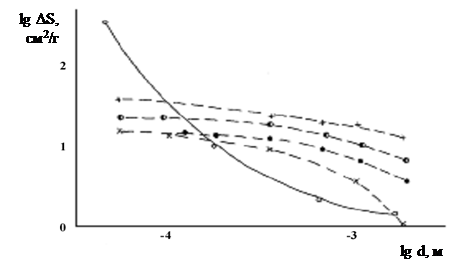

Рис. 4. Влияние способа измельчения и размера образцов железной руды

на дисперсность продукта - lg DS = f (lgd):

–––– истирание в аэродинамической мельнице;

– – – удар со скоростью (м/с):

1(х) – 50; 2 (о) –100; 3 (о) –150; 4 (+) – 200.

На рис. 4 сопоставлены результаты измельчения железной руды по двум принципиально различным механизмам нагружения - ударомна вертикальном копре и истиранием в аэродинамической мельнице. Истирание осуществлялось в высокоскоростном вихревом потоке воздуха, создаваемом вращением импеллера (частота вращения n = 2×104 мин-1).

Установлено, что параметр DS/V зависит от энергетических свойств материала, проявляющихся в значениях поверхностной энергии g, коэффициента полезного действия диспергирования hД и локальной плотности энергии WDV при диспергировании:

Дата добавления: 2016-01-26; просмотров: 1455;