Графики частот вращения привода главного движения, поворотной серьги и график подач

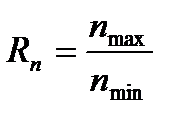

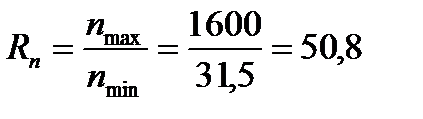

4.5.1 Расчёт диапазона регулирования частот вращения шпинделя.

Рассчитаем диапазон регулирования частоты вращения шпинделя широкоуниверсального фрезерного станка следующим образом:

,

,

где  - диапазон регулирования;

- диапазон регулирования;

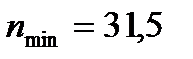

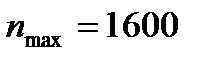

nmax- максимальная частота вращения шпинделя nmax=1600 об/мин;

nmin -минимальная частота вращения шпинделя nmin=31,5 об/мин.

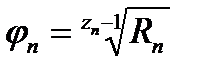

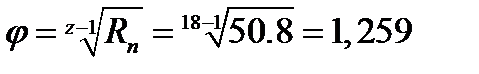

4.5.2 Расчёт знаменателя геометрического ряда.

Знаменатель геометрического ряда частот вращения шпинделя широкоуниверсального фрезерного станка рассчитывается по формуле:

,

,

где  - знаменатель геометрического ряда;

- знаменатель геометрического ряда;

- диапазон регулирования;

- диапазон регулирования;

-число ступеней,

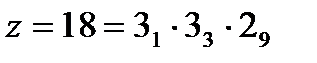

-число ступеней,  =18.

=18.

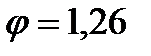

Округляем значение  до стандартного,

до стандартного,  .

.

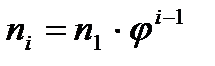

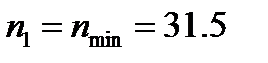

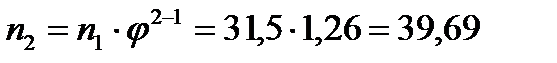

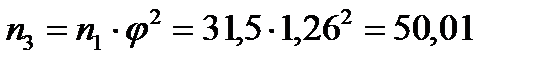

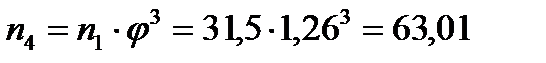

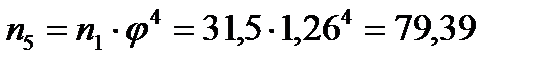

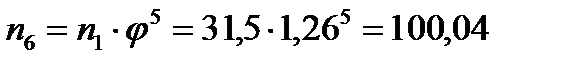

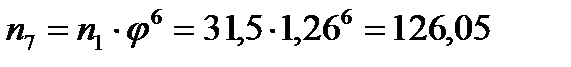

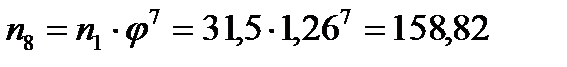

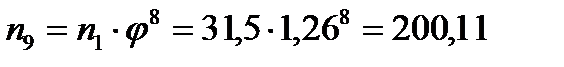

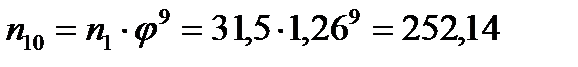

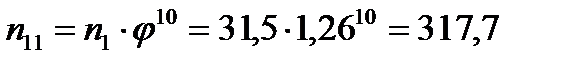

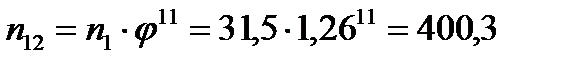

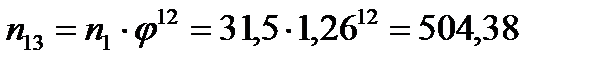

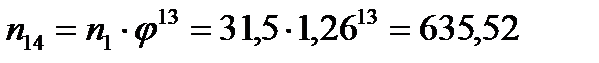

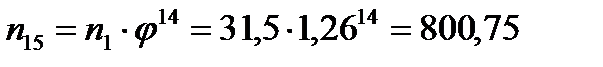

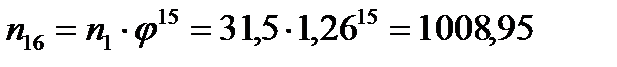

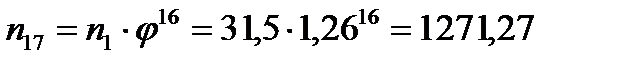

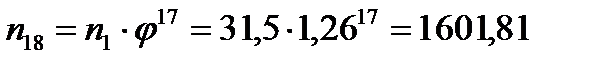

4.5.3 Определение промежуточных значений частот вращения.

Расчёт промежуточных значений частот вращения шпинделя широкоуниверсального станка производим по формуле:

,

,

где  - текущее значение частоты вращения;

- текущее значение частоты вращения;

- минимальное значение частоты вращения;

- минимальное значение частоты вращения;

- знаменатель геометрического ряда;

- знаменатель геометрического ряда;

- значение индекса текущей частоты вращения.

- значение индекса текущей частоты вращения.

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1;

мин-1.

мин-1.

4.5.4 Округление значений частот вращения до стандартных.

Т.к. , используя нормальный ряд чисел в станкостроении, получим:

, используя нормальный ряд чисел в станкостроении, получим:

мин-1;

мин-1;  мин-1;

мин-1;

мин-1;

мин-1;  мин-1;

мин-1;

мин-1;

мин-1;  мин-1;

мин-1;

мин-1;

мин-1;  мин-1;

мин-1;

мин-1;

мин-1;  мин-1;

мин-1;

мин-1;

мин-1;  мин-1;

мин-1;

мин-1;

мин-1;  мин-1;

мин-1;

мин-1;

мин-1;  мин-1;

мин-1;

мин-1;

мин-1;  мин-1.

мин-1.

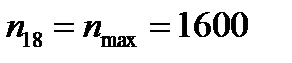

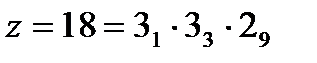

4.5.5 Построение графика частот.

Целью построения графика частот является оптимизация и определение

передаточных отношений групповых передач.

Исходные данные :

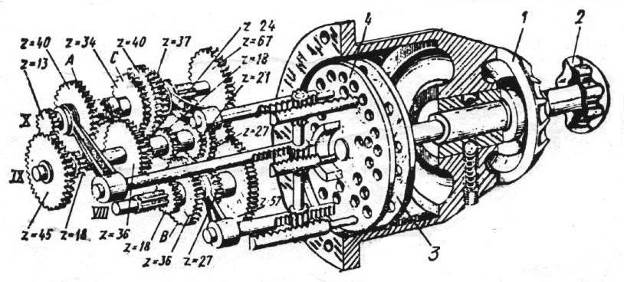

1. Структурная формула  ;

;

2. Предельные значения частот  мин-1 ,

мин-1 ,  мин-1;

мин-1;

3. Частота вращения электродвигателя nэ=1460 об/мин;

4. Знаменатель геометрического ряда  .

.

4.5.6 Определение числа делений изображающих частоту вращения двигателя.

,

,

где nэ – частота вращения электродвигателя;

yэ – число делений .

Так как  =1.26 и

=1.26 и  , то k=9 и допускается:

, то k=9 и допускается:

+m=3: 3 | 2 | 1 | 0;

–m=6: 6 | 7 | 8 | 9.

Тогда распределение числа делений yэ между групповыми передачами при снижении частоты от частоты электродвигателя до минимальной частоты шпинделя будет следующим:

yэ=16,57=1,57+4+5+6+0.

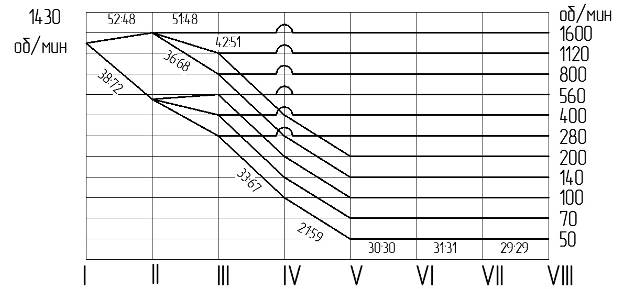

Рисунок 21 – График вращения привода главного движения

4.5.7 График частот вращения поворотной головки

Рисунок 22 – График вращения поворотной головки

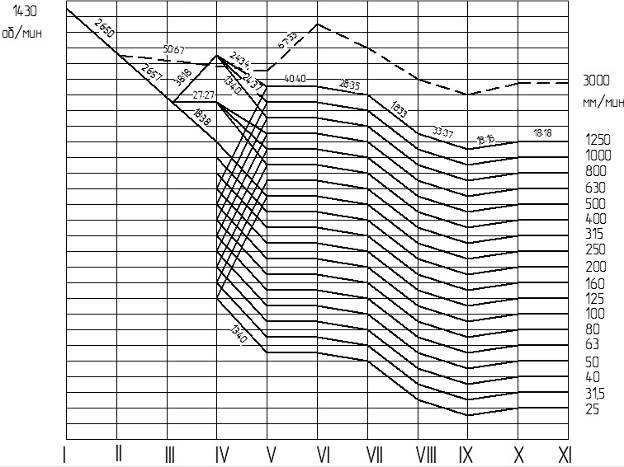

4.5.8 График подач

Рисунок 23 – График подач

5. Анализ конструкции основных узлов и систем станка

Узлы станка

5.1.1 Привод главного движения

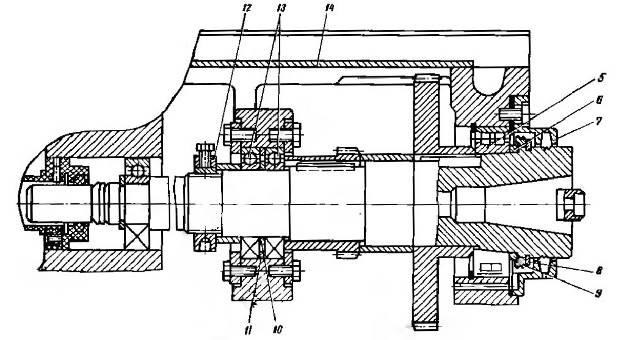

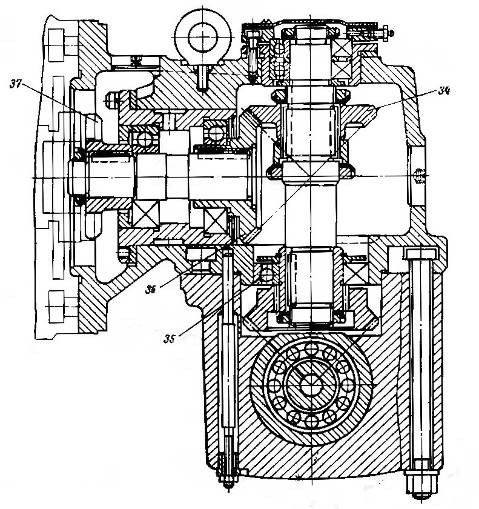

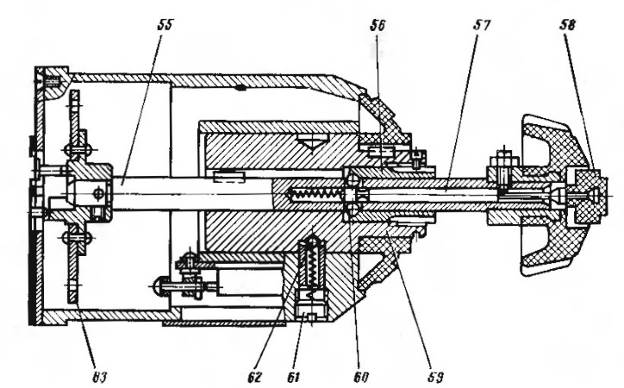

Рисунок 24 – Разрез по горизонтальному шпинделю

Шпиндель станка( рис.27) представляет собой трехопорный вал, геометрическая точность которого определяется, в основном, подшипниками 5 и 13. Подшипник третьей опоры поддерживает хвостовик шпинделя.

Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 10 и 11. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 6 и подтягиванием гайки 12.

Механизм переключения частот вращения коробки скоростей.

Во фрезерных станках переключение частот вращения шпинделя производится от механизма, встроенного в станину с левой стороны ( рис.28). На его корпусе расположен пластмассовый лимб 20, на который нанесены значения все 18 частот вращения шпинделя, и стрелка-указатель.

Механизм переключения частот позволяет выбирать требуемую частоту вращения без последовательного прохождения промежуточных ступеней.

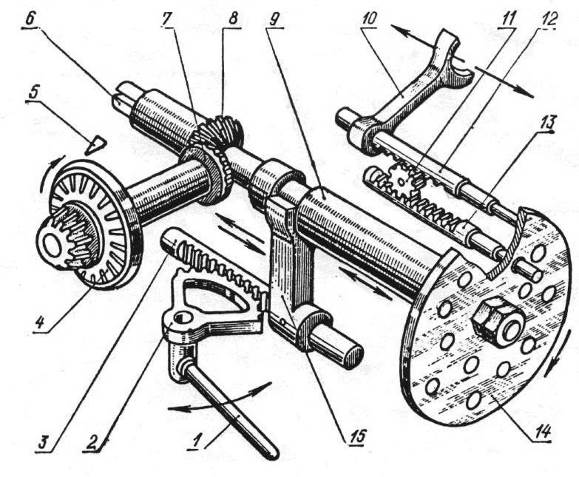

Принцип работы механизма переключения частот вращения шпинделя (рис. 8.1) следующий. При повороте рукоятки 1 влево до отказа поворачивается зубчатый сектор 2, закрепленный на оси рукоятки. Он перемещает рейку 3 совместно с вилкой 15 и втулкой 9, закрепленной на валу 6, и диск 14 вправо. При этом штифты реек 12 и 13 выйдут из отверстий диска 14. Если повернуть лимб 4, то через конические шестерни 7 и 8 одновременно повернется и диск с отверстиями, каждое из которых соответствует положению блоков Б1, Б2 и Б3 для определенных частот вращения шпинделя. При повороте рукоятки 1 вправо через реечную передачу, вилку 15 и втулку 9 диск 14 будет перемещаться влево. При этом те штифты реек 12 или 13, которые не вошли в отверстия диска, через реечную шестерню 11 переместят рейку 12 влево, а рейку 13 вправо или наоборот. Но так как с рейкой 12 связана вилка 10, соединенная с блоком зубчатых колес коробки скоростей, то при перемещении она установит зубчатые колеса блока в определенное положение, соответствующее выбранной частоте вращения шпинделя.

Рисунок 25 – Механизм переключения частот вращения шпинделя

Каждая пара штифтов, рассматриваемого механизма переключения перемещает только один блок зубчатых колес, поэтому в механизме переключения частот имеется три пары реек соответственно для каждого блока зубчатых колес.

5.1.2 Шпиндельный узел(устройство, основные детали)

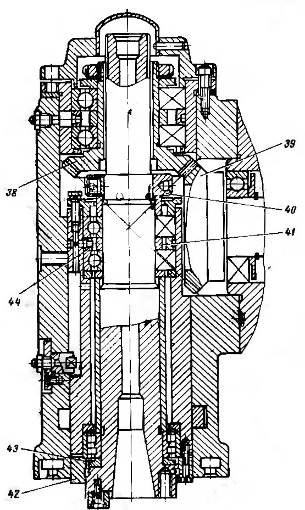

Рисунок 26 - Разрез поворотной головки

Рисунок 27 – Разрез по шпинделю поворотной головки

Поворотная головка крепится к хоботу через промежуточную плиту при помощи болтов, введенных в кольцевой Т-образный паз, и центрируется в кольцевой выточке(рис.29).

Поворотная головка зафиксирована в нулевом положении к фланцу хобота. Для поворота головки следует освободить ее от нулевой фиксации и вытягиванием гайки штифта фиксации и вытягиванием штифта.

Шпиндель повотной головки получает вращение от коробки скоростей хобота через кулачковую муфту 37 и конические шестерни 36, 34 (рис.28) и 38,39 (рис 30).

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 41 и 44. Повышенный радиальный люфт в переднем подшипнике устраняют подшлифовкой полуколец 43 и подтягиванием гайки 40.

Смазка подшипников поворотной головки производится шприцеванием. Смазка подшипников 35 (рис 29) производится набивкой при осмотрах и ремонте станка.

5.1.3 Привод подачи(устройство, описание работы)

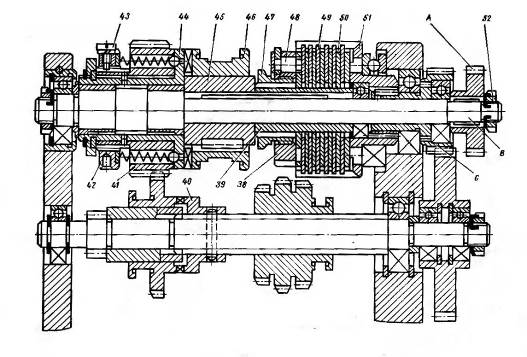

Рисунок 28 – Разрез по выходному валу коробки подач

Рисунок 29 – Коробка подач

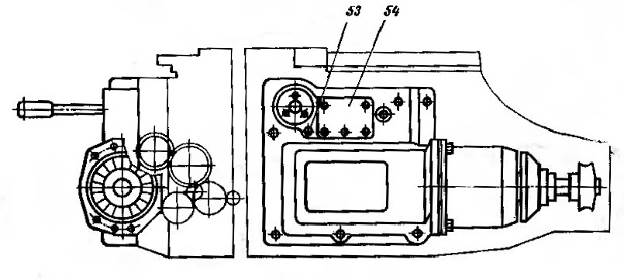

Рисунок 30 – Механизм переключения подач

Коробка подачобеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли.

Получаемые в результате переключения блоков скоростей вращения передаются на выходной вал В (рис. 31) через шариковую предохранительную муфту, кулачковую муфту 46 и втулку 45, соединенную шпонкой с кулачковой муфтой 46 и выходным валом В.

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой втулки 44, сжимают пружины и выходят из контакта. При этом зубчатое колесо 41 проскальзывает относительно кулачковой втулки 44 и рабочая подача прекращается.

Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу С,которое сидит на хвостовике корпуса фрикциона 51 и имеет, постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 52.

Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом А и упорным подшипником. Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 39, которая соединена шпонкой с выходным валом В.

При нажатии кулачковой муфтой 46 на торец втулки 47 и далее на гайку 38 диски 49 и 50 сжимаются и передают быстрое вращение выходному валу В и зубчатому колесу А.

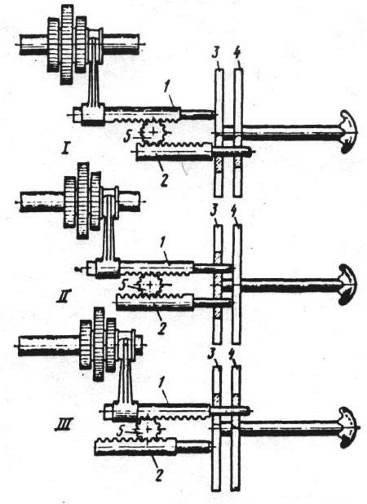

Коробка переключения подачвходит в узел коробки подач. Принцип ее работы аналогичен работе коробки переключения скоростей.

Для предотвращения смещения диска 63 (рис. 31) в осевом направлении валик 55 запирается во включенном положении двумя шариками 60 и втулкой 56. Попадая в кольцевую проточку валика 57, шарики освобождают от фиксации валик 55 при нажиме на кнопку 58.

Фиксация поворота диска переключения 63 осуществляется шариком 62 через фиксаторную втулку 59, связанную шпонкой с валиком 55.

Смазка коробки подач осуществляется разбрызгиванием масла, поступающего из системы смазки консоли. Кроме того, в нижней части платика консоли имеется отверстие, через которое смазка поступает к маслораспределителю коробки подач.

От маслораспределителя отводится две трубки: на глазок контроля работы насоса и для смазки подшипников. Непосредственно через маслораспределитель масло подается на смазку подшипников фрикционной муфты.

Для достижения плотности стыка коробки подач и консоли разрешается установка коробки подач вместе с прокладкой ,устойчивой к попаданию масла.

Механизм включения быстрого хода столавключает кулачковую муфту подачи 46 и сжимает диски 49 и 50 фрикционной муфты (рис 32).

Механизм переключения подач.

Коробка подач имеет однорукояточное селективное управление (рис. 34). Переключение подач осуществляется передвижением зубчатых блоков A, B и C или отдельных зубчатых колес с помощью вилок, закрепленных на соответствующих рейках.

Рисунок 31 – Механизм переключения подач станка

Рисунок 32 – Схема работы механизма переключения подач

Дата добавления: 2016-01-26; просмотров: 9610;