Термомеханическая обработка металла

Повышение прочности в сочетании с достаточной пластичностью металлов и сплавов позволяют уменьшить массу, а следовательно, и стоимость сооружений и машин при их эксплуатации и во многих случаях при изготовлении. Поэтому непрерывно стремятся улучшить механические характеристики металла, как в состоянии поставки, так и при последующей обработке.

Известно, что пластическое деформирование и термическая обработка меняют свойства металлов. Объединение этих операций, максимальное их сближение и создание единого процесса термомеханической обработки обеспечивают заметное повышение механических характеристик, что позволяет экономить до 15...40% металла и более или увеличить долговечность изделий.

Пластическую обработку рассматривают как операцию формирования, хотя известно, что 10...20% энергии, затрачиваемой на деформацию, идет на увеличение внутренней энергии дефектов кристаллической решетки. Совмещение пластической деформации и фазовых (структурных) превращений или их сочетание в определенной последовательности вызывает повышение плотности дислокации, изменяет наличие вакансий и дефектов упаковки и может быть использовано для создания оптимальной структуры металла и формирования важнейших свойств — прочности и вязкости. Это совмещение пластической деформации и термического воздействия, целью которого является формирование требуемой структуры обрабатываемого тела, называют термомеханической обработкой (ТМО).

При ТМО оба процесса — пластическая деформация и термическая обработка

— могут совмещаться в одной технологической операции, но могут проводиться с разрывом по времени. Однако фазовые превращения при этом должны выполняться в условиях повышенной плотности дефектов решетки, возникающих благодаря пластической деформации металла. В условиях ТМО сочетание пластической и термической обработок для разных материалов определяется исходным структурным состоянием, чувствительностью к этим воздействиям и последствиям воздействия.

ТМО стали выполняется по трем схемам: высокотемпературная (ВТМО), низкотемпературная (НТМО) и предварительная термомеханическая обработка (ПТМО).

ВТМО — термообработка с деформационного нагрева с последующим низким отпуском. Контролируемая прокатка, являясь разновидностью ВТМО, представляет собой эффективный способ повышения прочности, пластичности и вязкости низколегированных сталей. Основная идея этого вида обработки заключается в подборе режимов прокатки и охлаждения после прокатки, что обеспечивает получение мелкого и однородного зерна в готовом прокате.

Наиболее успешно это достигается понижением температуры прокатки в последних трех — пяти проходах до 780...850°С при увеличении степени деформации до 15...20% и выше за проход.

НТМО заключается в нагреве стали до 1000...1100°С, быстром охлаждении до температуры метастабильного состояния аустенита (400...600°С) и высокой степени (до 90% и выше) деформации при этой температуре. После этого выполняется закалка на мартенсит и отпуск при 100…400°С. Этот способ применим к легированным сталям.

ПТМО характерна простотой выполнения технологического процесса: холодная пластическая деформация (повышает плотность дислокаций), дорекристаллизационный нагрев (обеспечивает полигонизацию структуры феррита), закалка со скоростного нагрева, отпуск, При этом перерыв между холодной деформацией и нагревом под закалку не регламентируется, что значительно упрощает технологический процесс ПТМО.

Операция ускоренного охлаждения после прокатки или другого вида пластической деформации также представляет собой термомеханическую обработку. Поэтому эта операция приобретает в ряде случаев важное значение как с точки зрения улучшения структуры металла, а следовательно, и механических свойств, так и влияния на понижение окалинообразования и обезуглероживания.

Прокатка металлов

Металлургическая промышленность России выпускает разнообразные виды проката, отличающиеся по форме поперечного сечения и размерам. Все эти изделия перечень которых называется сортаментом, как правило, стандартизованы.

Прокатка металлов является таким видом пластической обработки, когда исходная заготовка обжимается вращающимися валками прокатного стана в целях уменьшения поперечного сечения заготовки и придания ей заданной формы.

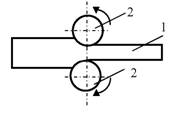

Рис. Схема прокатки

Существует три основных способа прокатки:

ü . продольная,

ü . поперечная,

ü . поперечно-винтовая (или косая).

При продольной прокатке деформирование заготовки осуществляется между вращающимися в разные стороны валками. Оси прокатных валков и обрабатываемой заготовки параллельны (или пересекаются под небольшим углом). Оба валка вращаются в одном направлении, а заготовка круглого сечения — в противоположном. В процессе поперечной прокатки обрабатываемая заготовка удерживается в валках с помощью специального приспособления.

Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечиваются соответствующей профилировкой валков и изменением расстояния между ними. Данным способом производят изделия, представляющие собой тела вращения (шары, оси, шестерни и пр.).

Поперечно-винтовая или косая прокатка выполняется во вращающихся в одном направлении валках, установленных в прокатной клети под некоторым углом друг к другу. Станы косой прокатки используют при производстве труб, главным образом для прошивки слитка или заготовки в гильзу. В момент соприкосновения металла с вращающимися валками, имеющими наклон к оси обрабатываемой заготовки, возникают силы, направленные вдоль оси заготовки, и силы, направленные по касательной к ее поперечному сечению. Совместное действие этих сил обеспечивает вращение, втягивание обрабатываемой заготовки в суживающуюся щель и деформирование.

Хотя сортамент прокатных изделий весьма обширен, все же представляется возможным весь прокат разбить на следующие основные четыре группы:

ü сортовой,

ü листовой,

ü трубы,

ü специальные виды проката (бандажи, колеса, периодические профили и пр.).

Наиболее разнообразной является группа сортового проката, который подразделяется на простые и фасонные профили.

Прокат в виде круга, квадрата, полос плоского сечения относится к простым профилям. Прокат сложного поперечного сечения относится к фасонным профилям.

В зависимости от назначения фасонные профили подразделяются на профили общего или массового потребления (угловой профиль, швеллеры, двутавровые балки, шестигранные профили и др.) и профили специального назначения (рельсы железнодорожные широкой и узкой колеи, рельсы трамвайные, профили сельскохозяйственного машиностроения, электропромышленности, нефтяной промышленности и др.). В прокатных цехах производят более 1600 размеров простых профилей, более 1100 фасонных профилей общего потребления и примерно 1350 размеров профилей специального назначения.

Весь сортовой прокат подразделяется на четыре группы:

ü сталь крупносортная,

ü среднесортная,

ü мелкосортная

ü катанка диаметром от 5,5 до 9 мм.

В зависимости от способа производства и толщины листовой прокат подразделяется на три основных группы:

ü горячекатаные толстые листы толщиной 4 мм и более,

ü горячекатаные тонкие листы толщиной менее 4 мм

ü холоднокатаные листы всех размеров.

Листовой прокат из стали и цветных металлов используется в самых разнообразных отраслях промышленности.

Поэтому листовую сталь часто подразделяют по назначению, так, например, свариваемая корпусная сталь судостроения (ГОСТ 5521—76), горячекатаная толстолистовая конструкционная качественная углеродистая сталь толщиной от

4 до 14 мм и низколегированная сталь для котлостроения и сосудов, работающих под давлением (ГОСТ 5520—69), рулонная холоднокатаная сталь толщиной 0,02—4 мм и др.

В соответствии с ГОСТом трубы, изготовляемые на прокатных станах, подразделяются на две группы: бесшовные и сварные (со швом). Помимо круглых труб производят также профильные трубы и с переменными размерами сечения по длине. Объем производства труб увеличивается с каждым годом. Наиболее заметно растет производство сварных и холоднокатаных труб.

Развитие машиностроения, создание новых отраслей промышленности повышают требования к качеству металла, вызывают необходимость расширения сортамента и увеличения производства дефицитных видов проката. Вместе с тем растет потребность расширения производства экономичных профилей. К таким видам проката можно отнести тонкостенные и широкополочные балки, тонкостенные угловые профили, швеллеры, гнутые профили и пр. Для серийного машиностроения имеет большое значение выпуск периодических профилей, использование которых обеспечивает заметную экономию металла (до 20...30%), повышает производительность штамповки.

Три основных типа технологии:

- по технологической схеме «слиток — готовый прокат». В этих условиях получали слиток небольшой массы, и выбирался он с таким расчетом, чтобы непосредственно из него можно было получить необходимое изделие за один нагрев,

- слиток — полупродукт (заготовка) — готовый прокат. Готовый прокат выпускают в виде сортовой стали, горяче и холоднокатаных листов, лент, труб и пр..

Прокатные цехи, как правило, имеют в своем составе: обжимные (блюминги, слябинги) и заготовочные станы, являющиеся основными агрегатами, связывающими сталеплавильные цехи и прокатные станы, выпускающие готовый прокат; сортовые станы (рельсобалочные, крупно-, средне-, мелкосортные и проволочные); листопрокатные станы; трубные станы и др.

- схема «литая заготовка — готовый прокат (непрерывное литьё)». Этому способствует успешное освоение разливки стали в заготовки квадратного и прямоугольного сечений, что имело распространение лишь в цветной металлургии. Этот процесс обеспечивает получение химически более однородной плотной заготовки. Установлено, что себестоимость проката в этих условиях снижается на 8...10% при улучшении во многих случаях механических свойств и других характеристик стали..

Основные технологические операции любой технологической схемы производства проката:

ü подготовку исходных материалов;

ü нагрев перед прокаткой (кроме холодной прокатки, когда, однако, часто требуется другая операция — соответствующая термическая обработка);

ü горячую и холодную прокатку;

ü калибровку и производство гнутых профилей;

ü отделку с операциями резки, правки, термической обработки, удаления поверхностных дефектов, травления и пр.

Волочение металла

Волочение металла — это протягивание изделия круглого или фасонного профиля через отверстие волочильного очка (волоку), площадь выходного сечения которого меньше площади сечения исходного изделия. Волочение выполняется тяговым усилием, приложенным к переднему концу обрабатываемой заготовки. Данным способом получают проволоку всех видов, прутки с высокой точностью поперечных размеров и трубы разнообразных сечений.

Обработка металла волочением находит широкое применение в металлургической, кабельной и машиностроительной промышленности. Волочением получают проволоку с минимальным диаметром 0,002 мм, прутки диаметром до100 мм, причем не только круглого сечения, трубы главным образом небольшого диаметра и с тонкой стенкой. Волочением обрабатывают стали разнообразного химического состава, прецизионные сплавы, а также практически все цветные металлы (золото, серебро, медь, алюминий, и др.) и их сплавы. Изделия, полученные волочением, обладают высоким качеством поверхности и высокой точностью размеров поперечного сечения. Если изделию требуется придать в основном эти характеристики, то такой вид обработки называют калибровкой.

Волочение чаще всего выполняют при комнатной температуре, когда пластическую деформацию большинства металлов сопровождает наклеп. Это свойство в совокупности с термической обработкой, используют для повышения некоторых механических характеристик металла. Так, например, арматурная проволока диаметром 3...12 мм из углеродистой конструкционной, стали(0,70...0,90%С) при производстве ее волочением обеспечивает предел прочности 1400... 1900 МПа и предел текучести 1200... 1500 МПа.

Волочение выгодно отличается от механической обработки металла резанием

(строганием), фрезерованием, обточкой и пр., так как при этом отсутствуют отходы металла в виде стружки, а сам процесс заметно производительнее и менее трудоемок.

Волочением можно изготовлять полые и сплошные изделия часто сложного поперечного сечения, производство которых другими способами не всегда представляется возможным (например, тонкие изделия, прутки значительной длины).

При волочении ряда профилей (квадратный, треугольный, шестиугольный и др.) используют составные волоки, которые отличаются высокой универсальностью, так как в одной и той же волоке, меняя профиль отверстия соответствующей перестановкой отдельных пластин, можно получать различные размеры профиля. Кроме составных волок при производстве прутков и главным образом труб применяют шариковые и роликовые волоки. При получении профилей сложной формы применяют дисковые волоки, в которых рабочие поверхности волочильного канала образуются поверхностями свободно вращающихся дисков (неприводных валков-роликов).

В качестве исходного материала для волочения применяют катаную и прессованную заготовки. При производстве алюминиевой, медной и другой проволоки в качестве исходной заготовки используют катанку, получаемую непосредственно из плавильной печи через кристаллизатор и непрерывный прокатный стан. Независимо от способа получения исходная заготовка перед волочением проходит тщательную предварительную подготовку, которая заключается в проведении того или иного вида термической обработки, удалении окалины и подготовке поверхности для закрепления и удержания на ней смазки в процессе волочения. Эти предварительные операции обеспечивают нормальное выполнение пластической деформации в волочильном отверстии, способствуют получению высокого качества поверхности изделия, уменьшают усилие и энергию на волочение и снижают износ волочильного инструмента.

Термическая обработка металла перед волочением снимает наклеп, придает металлу необходимые пластические свойства, обеспечивает получение наиболее оптимальной структуры. Поэтому термическую обработку выбирают такой, чтобы в сочетании с пластической деформацией она обеспечивала максимальные механические и другие характеристики обрабатываемого изделия. В зависимости от химического состава металла и назначения продукта волочения применяют отжиг, нормализацию, закалку, патентирование. Патентирование применяют для углеродистых сталей. Процесс патентирования состоит в нагреве металла выше критической точки и охлаждении его в среде с температурой 450…500°С. В качестве такой закалочной среды используют расплавленный свинец или соли.

В процессе получения готового изделия волочением термическую обработку для снятия наклепа и улучшения структуры металла можно выполнять несколько раз в зависимости от размеров исходного и конечного продуктов обработки и окончательных его качественных показателей. Готовый продукт тоже можно подвергать окончательной термической обработке в целях придания металлу требуемых механических свойств и структуры.

При производстве проволоки и прутков волочением большое внимание уделяют подготовке поверхности продукта обработки перед волочением. Удаление окалины производят механическим, химическим и электрохимическим способами.

Химические способы удаления окалины получили широкое распространение благодаря своей надежности, хотя они менее экономичны по сравнению с механическими способами. Травление углеродистых и ряда легированных сталей производят в серной или соляной кислотах. Высоколегированные стали (кислотоупорные, нержавеющие и др.) травят в смесях кислот (серная и соляная, серная и азотная и др.). Медь и ее сплавы травят в 5...10%-ной серной кислоте при температуре 30...60°С. Травление металла в кислотах для очистки от окалины обычно производят с добавлением в ванну присадок (ингибиторов травления), которые значительно уменьшают скорость растворения основного металла, но не влияют на скорость растворения окалины, что предотвращает перетравливание. Кроме того, присадки снижают диффузию водорода (Н2) в металл, уменьшают загазованность травильных отделений, улучшают условия труда.

После травления, промывки, нанесения подсмазочного слоя металл сушат в специальных камерах при циркуляции воздуха температурой 300...350°С. Сушка удаляет влагу, а также устраняет возможную травильную (водородную) хрупкость, которая может возникнуть от того, что часть водорода, образующегося при травлении, диффундирует в металл и вызывает ухудшение его пластических свойств.

Для регламентации технологических операций составляются технологические карты, в которых расписан весь технологический процесс по подготовке металла к волочению, маршрут волочения, способы начальной, промежуточной и окончательной термических обработок, операций отделки и пр. Так как маршрут волочения представляет собой последовательность изменения размеров поперечного сечения исходного материала на волочильном стане, а на одной установке обычно получают изделия с различными размерами поперечного сечения, то для каждого из них должен быть свой маршрут волочения.

Дата добавления: 2016-01-20; просмотров: 1441;