ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕС

Производственный процесс - это комплекс процессов (организация, планирование, снабжение, изготовление, контроль, транспортировка, учет и т.д.), обеспечивающий превращение поступающих на предприятие материалов и полуфабрикатов в готовую продукцию.

Часть производственного процесса, непосредственно связанного с достижением заданных параметров продукции называется технологическим процессом. Для достижения заданных параметров при изготовлении изделия используют различные процессы переработки, обработки и соединения - литье, обработка давлением, механическая обработка, термическая обработка, сборка и т.д. В соответствии с этим технологические процессы различают по виду процесса и виду продукции: технологический процесс отливки корпуса редуктора, технологический процесс термической обработки шпинделя, технологический процесс сборки насоса и т.д.

Под технологическим процессом обработки детали понимают последовательное превращение заготовки в готовую деталь путем формоизменения заготовки с использованием различных методов обработки поверхностей детали. Совокупность методов, обеспечивающая все заданные параметры детали, представляет собой технологический процес ее изготовления.

Технологический процесс обработки детали по физическим и экономическим причинам расчленяется на операции. Операции делятся на переходы. Основным элементом технологического процесса является операция.

Технологическая операция - это часть технологического процесса выполняемая:

1) на одном рабочем месте;

2) при одной ориентации детали;

3) до перехода к обработке следующей детали.

Для выделения операции достаточно выполнения одного из следующих условий.

1. Если, например, процесс состоит из обработки детали на токарном станке и шлифовании ее на шлифовальном, то независимо от количества изготавливаемых деталей в процессе будет две операции (токарная и шлифовальная), т.к. меняется рабочее место. Название операции дается по виду рабочего места. Например, рабочее место токаря (на токарном станке выполняется: точение, растачивание, сверление, нарезание резьб и т.д.) - операция токарная; на рабочем месте сверловщика (на сверлильном станке выполняются: сверление, развертывание, нарезание резьб и т.д.) - операция сверлильная; рабочее место слесаря (выполняются: зачистка заусенцев, сверление, нарезание резьб и т.д.) - операция слесарная.

2. Ориентация - это создание определенного положения детали в рабочей зоне станка. Закрепление - фиксация положения детали, достигнутое при ориентации. При обработке на одном рабочем месте (токарный станок) деталь обрабатывается с двух сторон - разная ориентация и закрепление, то формируются две токарные операции.

3. Обработка на одном рабочем месте при одной ориентации детали до перехода к обработке следующей детали в партии, определенной совокупности поверхностей, может состоять из нескольких операции.

Например, точение внешнего и растачивание внутреннего цилиндров на токарном станке осуществляется последовательно у первой, второй, третьей и т.д. Деталей, пока не закончится обработка всей партии, то процесс выполняется в одну операцию «токарная» (следующая деталь точится и растачивается после обработки предыдущей). Но если у всей партии сначала точится цилиндр (следующая деталь обрабатывается после точения предыдущей), а затем растачивается внутренний цилиндр (следующая деталь обрабатывается после расточки предыдущей), то получим две операции: первая (токарная) - точение внешнего цилиндра; вторая (токарная) - растачивание внутреннего цилиндра.

Проектирование технологического процесса состоит в установлении содержания и последовательности его операции. Операция является неделимой в планово-организационном отношении частью технологического процесса, основной единицей производственного планирования.

По операциям определяют: оборудование, приспособление, инструмент, трудоемкость, квалификацию работ, контроль, планирование, документирование.

Новое закрепление детали или инструмента в приспособлении отнимает время. Иногда возможно применять такие приспособления для закрепления детали или инструмента, которые позволяют изменить их положение без их открепления.

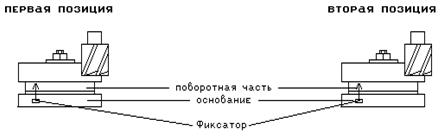

Каждое фиксированное положение детали (инструмента) относительно оборудования называют позицией детали (инструмента). Обработав одну сторону (первая позиция) деталь не открепляя, поворачивают на 180 градусов и обрабатывают другую сторону (вторая позиция).

Рис. 1. Фрезерование плоскостей в двух позициях

с помощью поворотного приспособления.

Иногда термин «позиция» используют для обозначения части операции. Например, при обработке на револьверных станках, где при одном закреплении детали в одной операции имеется несколько позиции, занимаемых инструментами, закрепленными в револьверной головке.

Технологическая операция может состоять из нескольких технологических переходов. Технологический переход - это часть операции, характеризующаяся неизменностью обрабатываемой поверхности, инструмента и режимами обработки на станке. Переходы могут быть объединены в один сложный переход (совмещение переходов), характеризующийся одновременной обработкой нескольких поверхностей. Переход может состоять из нескольких проходов.

Проход (ход) - это часть технологического перехода, состоящая из однократного перемещения инструмента относительно поверхности. Деление на проходы необходимо в тех случаях, когда за один раз нельзя снять весь слои металла, подлежащий удалению в данном переходе (например, сверление отверстии с L/D>3 осуществляют за несколько проходов для улучшения отвода стружки). Переходы и проходы делятся на основные (осуществляющие резание) и вспомогательные (сопутствующие основным). Это удобно при нормировании операции. Структура технологической операции – рис. 2.

2. ТОЧНОСТЬ ОБРАБОТКИ

Любая деталь характеризуется геометрическими и другими параметрами, которые конструктор задает в чертеже. К другим параметрам относят: химический состав и физико-механические свойства материала, вес, внешний вид детали и т.п. Степень соответствия действительных параметров детали заданным представляет собой точность детали. При обработке изменяют геометрические параметры детали: размер, форму и расположение поверхностей. Точность обработки (детали) - это степень соответствия действительных геометрических параметров детали заданным параметрам.

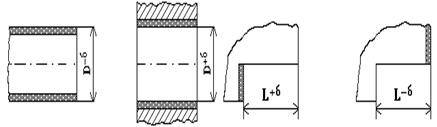

Точность геометрических параметров детали состоит из точности размеров и точности поверхностей. Точность размера - это интервал между предельными допустимыми значениями размера, т.е. величина допуска на размер или квалитет. Точность обработки по размеру - это степень соответствия действительного размера заданному, оцениваемая величиной допуска. При этом допуск на размер задается в «тело» детали.

Рис. 3. Схема расположения допуска на размер.

Точность поверхности характеризуется шероховатостью поверхности, отклонениями формы (цилиндричность, плоскостность и т.п.) и отклонениями расположения (параллельность, перпендикулярность и т.п.). Шероховатость поверхности задается классом шероховатости, а отклонения - величиной допуска, составляющего часть допуска на размер.

Точность обработки, в основном, оценивается квалитетом и классом шероховатости.

Форма детали представляет собой совокупность взаимосвязанных элементарных поверхностей. Рассматривая последовательно поверхности детали, для каждой из них можно выделить две характеристики точности обработки:

- первая характеристика - точность самой поверхности (по размеру, по шероховатости, по отклонению формы);

- вторая характеристика - точность положения этой поверхности относительно других поверхностей детали (по координирующему размеру, по отклонению расположения).

Плоские поверхности (торцы, плоскости) с позиции точности обработки не имеют собственного размера, подобно диаметру у цилиндра, поэтому они связаны между собой координирующими линейными размерами.

Первичными данными при проектировании технологического процесса обработки детали являются параметры (свойства) поверхностей детали. Каждая поверхность обладает определенными технологическими свойствами. Одни технологические свойства определяют форму поверхности (вид, положение, соотношение), а другие точность обработки (квалитет, класс шероховатости). Указанные технологические свойства поверхностей детали позволяют выбрать метод обработки и тем самым определить средства изготовления (станок, инструмент), а также установить порядок их применения в процессе обработки детали.

Методы обработки способны обеспечить определенную форму (технологические свойства) обрабатываемой поверхности последовательно. При этом ни один из них не позволяет воздействовать на все поверхности детали одновременно. Между тем, каждая из поверхностей обязана отвечать не только заданной форме и параметрам, но и заданному положению по отношению к другим поверхностям детали. Таким образом, метод обработки служит главным средством, обеспечивающим первую характеристику точности обработки поверхностей (точность самой поверхности), а способы установки детали на станке (базирование) обеспечивают вторую характеристику (точность положения поверхности). При проектировании технологического процесса выбор методов обработки и базирование детали осуществляют раздельно.

Дата добавления: 2016-01-20; просмотров: 1609;