Технология производства ириса и драже

План

Производство ириса

Производство драже

Производство ириса

Ирис принадлежит к группе изделий с высоким содержанием жира и белка, представляет собой многокомпонентную систему, так как в его рецептуру входит сахар-песок, патока, молочные продукты (цельное, сгущенное, сухое молоко), жир (сливочное масло, маргарин) и другие компоненты. В качестве вкусовых добавок используются кофе, какао-порошок, фруктово-ягодные подварки, орехи, миндаль, кунжут. В зависимости от структуры, консистенции и способа производства ирис разделяют на литой и тираженный.

На качество ириса — его вкус и свойства — оказывают влияние используемое сырье, рецептура, технологический процесс производства. По некоторым свойствам ирис близок к карамели, по другим — к конфетам. Свежеприготовленная ирисная масса, так же как и карамель, имеет аморфную структуру. Мелкокристаллическая или смешанная структура ириса возникает в ходе технологической обработки или при хранении. В состав ириса входят белки, жиры и углеводы. Углеводная составляющая ириса представлена в основном сахарозой, сахарами и декстринами патоки, лактозой, фруктозой, белковая — белками молока, жировая — молочным жиром и сливочным маслом или маргарином. Каждая составная часть ирисной массы оказывает влияние на структуру и вкус готового изделия, В результате тепловой обработки (уваривание) происходят физико-химические изменения составных частей смеси, появляется характерный вкус и аромат ириса, масса становится вязкой, приобретает темный цвет.

Технология производства литого и тираженного ириса включает следующие операции:

- приготовление рецептурной смеси;

- уваривание;

- охлаждение ирисной массы;

- формование, завертывание и упаковывание.

Производство тираженного ириса имеет дополнительную операцию — тиражение ирисной массы.

Приготовление рецептурной смеси. Если рецептурная смесь готовится на цельном молоке, его предварительно уваривают с сахаром в вакуум-аппаратах периодического действия до содержания сухих веществ 74 — 76 %. В уваренную массу вводятся подогретая до 65 °С патока и расплавленный жир, затем она уваривается до содержания влаги 20—22 %. Рецептурная смесь может готовиться с частичной или полной заменой цельного молока сгущенным. В этом случае сокращается процесс ее приготовления.

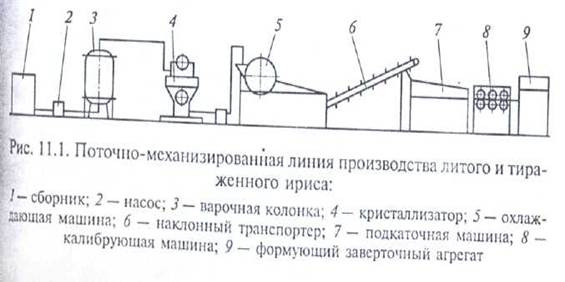

Рецептурную смесь готовят на установках непрерывного действия (рис. 11.1). Вес рецептурные компоненты поступают в смеситель (необогреваемая цилиндрическая емкость с мешалкой) непрерывного действия. Потом масса поступает на томление, для чего прокачивается в темперирующую машину, представляющую собой две горизонтально расположенные одна над другой цилиндрические камеры. В верхней камере масса интенсивно перемешивается в течение нескольких минут и тонким слоем непрерывно поступает в нижнюю камеру, где нагревается в течение 1 мин при температуре 110— 115 °С. Готовая смесь перекачивается в промежуточную емкость и направляется на уваривание.

Уваривание смеси до ирисной массы. Для получения ирисной массы рецептурную смесь уваривают непрерывным или периодическим способом. В настоящее время на предприятиях используется поточно-механизированная линия для производства литого ириса А2-ШЛИ.

Рецептурная смесь влажностью 22 — 24% насосом подается в смеситель с мешалкой, а затем в змеевиковую варочную колонку на уваривание до температуры 128—130 °С и влажности 6 — 9% при давлении греющего пара в колонке 0,3 МПа. Уваренная ирисная масса, пройдя через пароотделитель, стекает в приемную воронку охлаждающей машины, куда вводятся и ароматизаторы.

Тиражение ирисной массы приводит к образованию в ирисной массе кристаллической сахарозы. Ирис приобретает мягкую структуру. Уваренная ирисная масса с содержанием сухих веществ 92—94% подается в кристаллизатор (температура массы снижается до 105— 100 °С), где обрабатывается в течение 10—16 мин. В результате снижения температуры и механического воздействия на массу создаются центры кристаллизации, которые увеличиваются, диаметр кристаллов составляет 2 — 6 мкм.

Охлаждение ириской массы в виде ленты толщиной 2 — 4 мм производится на поверхности охлаждающего барабана. Внутрь барабана подается холодная иода (12— 16 °С). На охлаждающей наклонной плите масса складывается и проминается системой желобов и зубчатых вальцов. Ирисная масса температурой 40 — 45 °С передается на формование.

Формование, завертывание и упаковывание ириса производятся на непрерывно действующих агрегатах ИФЗ, состоящих из подкаточной машины, жгутовытягивающей калибрующей машины, ирисоформующего заверточного агрегата. Ирисная масса подается в подкаточную машину, где приобретает форму усеченного конуса, выходит в виде непрерывного жгута. Жгут, пройдя через жгутовытягивающую калибровочную машину, поступает на формование в ирисоформуюший заверточный автомат.

Отформованный и завернутый ирис выдерживается при температуре формования в специальной камере в течение 60 мин, после чего охлаждается на транспортере до температуры 25 °С и упаковывается в короба.

При периодическом способе производства тираженного ириса формование проводят прокаткой с последующей резкой.

Ирис может быть завернутым и незавернутым, фасованным, весовым и штучным. Завертывают ирис отдельными штуками, по нескольку штук и плитками; в этикетку с подверткой, этикетку с фольгой и подверткой, этикетку из кашированной фольги или полимерных материалов. Завернутый и незавернутый ирис фасуют в коробки из коробочного картона, пакеты из целлофана или полимерных материалов (масса не более 500 г). Этикетки, коробки и пакеты должны быть художественно оформлены и обеспечивать сохранность качества ириса.

Ирис может быть завернутым и незавернутым, фасованным, весовым и штучным. Завертывают ирис отдельными штуками, по нескольку штук и плитками; в этикетку с подверткой, этикетку с фольгой и подверткой, этикетку из кашированной фольги или полимерных материалов. Завернутый и незавернутый ирис фасуют в коробки из коробочного картона, пакеты из целлофана или полимерных материалов (масса не более 500 г). Этикетки, коробки и пакеты должны быть художественно оформлены и обеспечивать сохранность качества ириса.

Упаковывание ириса весового и фасованного производится в ящики — дощатые, фанерные, из гофрированного картона.

Ирис изготовляется в соответствии с ГОСТом по рецептурам и технологическим инструкциям. Его вкус и запах должны быть ясно выраженными, структура — аморфной для литого ириса и мелкокристаллической с равномерным распределением кристаллов сахара по всей массе для тираженного.

В тираженном кристаллическом ирисе основная масса кристаллов составляет 7—15 мкм, содержание кристаллической фазы — около 40%. Консистенция полутвердая или мягкая, тягучая в зависимости от вида ириса. Поверхность нелипкая, с четким рифлением.

Основными показателями качества ириса являются влажность (6 — 9%), содержание редуцирующих веществ (17 — 22%), содержание жира (3 — 5 %).

При производстве ириса могут быть потери при хранении сырья — остатки в таре, распыл сыпучих компонентов, механические потери. К производственным относятся также потери, связанные с промывкой оборудования.

Отходы образуются на различных стадиях технологического процесса: в основном на стадии охлаждения, обработки, формования и завертывания ириса. Отходы подлежат вторичной переработке.

Ирис должен храниться в светлых, хорошо вентилируемых помещениях при температуре 15 — 21 °С и относительной влажности воздуха не более 75 %.Срок хранения тираженного полутвердого завернутого ириса — 6 мес.; тираженного полутвердого незавернутого — 5 мес; литого полутвердого и тираженного мягкого завернутого и незавернутого, тягучего завернутого — 2 мес.

Производство драже

Драже — изделия мелкой округлой формы с блестящей гладкой поверхностью. Отличие между корпусом драже и конфетным корпусом в массе — 0,5—1,2 г против 10—12 г. Основными компонентами драже являются сахар-песок, орехи, ягоды и добавки, определяющие пищевую ценность этих изделий.

В зависимости от способа обработки драже может быть цветным (сахарным) и шоколадным.

Технология производства драже включает:

- приготовление корпуса;

- дражирование корпуса;

- глянцевание;

- фасование и упаковывание.

Большинство корпусов для драже по составу, физико-химическим свойствам и технологии производства идентичны конфетным корпусам, карамельным массам и начинкам для карамели.

По способу формования корпуса драже подразделяются на формуемые отливкой в крахмал (ликерные, помадные, желейные, желейно-фруктовые, сбивные и др.) и выпрессовыванием с последующей резкой. Формование выпрессовыванием применяется для ореховых масс и масс из масличных, зерновых и бобовых. Полученные заготовки обкатывают в дражировочных котлах.

К мягкокорпусным относятся драже с помадными, ликерными, фруктово-ягодным и, желейными и желейно-фруктовыми корпусами, заспиртованными ягодами и фруктами, а также с сушеными плодами, ягодами и цукатами.

Помадные корпуса драже — это мелкокристаллическая масса, полученная сбиванием уваренного сахаро-паточного сиропа с различными добавками. Помадная масса для драже может быть обычной, слиночной и с фруктовыми добавками. Помадная масса готовится по традиционной технологии и при рецептурном соотношении сахара, патоки и воды 3:1:1, с содержанием влаги 10 — 11 % и редуцирующих веществ 14 %. Одновременно готовится сахарный сироп при соотношении сахара и воды 3:1.

Оттемперированную помадную массу смешивают с сахарным сиропом в соотношении 35:65 и вносят вкусовые и ароматические вещества. Полученную помадную массу температурой 95 °С отливают в крахмальные формы и засеивают сверху крахмалом для получения равномерной сахарной корочки по всей поверхности. Продолжительность выстаивания корпусов в цехе 3 — 4 ч.В процессе выстаивания образуется достаточно прочный поверхностный слой корпуса, что важно для дальнейшей технологической обработки. После выстаивания корпуса выбирают из формовочного материала. Влажность готового помадного корпуса 8-11%.

Ликерный корпус драже — это жидкая сиропообразная (уваренная без патоки) масса с добавлением (без добавления) спиртосодержащих и вкусовых веществ. Ликерный корпус драже может быть чисто ликерным, кофеино-молочным, молочным, мятным, медовым, молочно-ликерным.

Технологическая схема производства ликерного корпуса драже аналогична технологической схеме производства ликерного корпуса конфет. В зависимости от рецептуры влажность ликерных корпусов составляет от 84 до 92 %.

Технологическая схема производства ликерного корпуса драже аналогична технологической схеме производства ликерного корпуса конфет. В зависимости от рецептуры влажность ликерных корпусов составляет от 84 до 92 %.

Сбивной и молочный корпуса драже получают аналогично конфетным корпусам конфет.

Желейные и желейно-фруктовыекорпуса драже вырабатывают на основе студнеобразователя (агара, агароида) и фруктово - ягодного пюре. Содержание в корпусах влаги 15—18%, редуцирующих веществ — 28 %.

Технология приготовления желейного и желейно-фруктового корпусовдраже такая же, как и технология приготовления аналогичных корпусов конфет.

Корпуса драже из заспиртованных ягод или фруктов (вишня, смородина и др.) — это и есть заспиртованные ягоды, освобожденные от спирта. Ягоды заливают сахаро-спиртовым раствором в соотношении 45:55 при содержании спирта не менее 30% и выдерживают 2 —3 нсд. Заспиртованные ягоды долго хранятся в герметичной упаковке.

Для получения корпусов драже из цукатов корки апельсина, мандарина или лимона разрезают на кусочки диаметром до 10 мм, вдражировочном аппарате обкатывают в мелкокристаллической сахарной пудре и подсушивают до образования сахарной корочки. К твердокорпусным относятся драже с карамельными, карамельными мягкими, карамельными с начинкой, из ядер ореха корпусами и сахарные с неотделяемым корпусом.

Корпус карамельного драже представляет собой аморфную массу, он состоит из карамельной массы с введением добавок (без добавок) ввиде жареного кунжутного семени, дробленого жареного ореха (соотношение карамельной массы и добавки 2,2:1). Рецептура карамельной массы классическая (соотношение сахара-песка и патоки 2:1). Возможна замена патоки инвертным сиропом. Влажность корпуса 2 %, содержание редуцирующих веществ — не более 23 %.

Корпуса драже из карамельной массы с начинкой (пралино-вая, фруктово-ягодная, прохладительная и др.) имеют влажность 5 — 7 %, содержание редуцирующих веществ — не более 23 %.

Корпуса драже из карамельной массы с начинкой повышенной влажности состоят из мягкой оболочки помадообразной консистенции за счет поглощения влаги из начинки. Для начинок используют яблочное пюре и фруктовые подварки. Начинка содержит 30 — 31 % влаги. Начинка в карамельной массе составляет около 30%, влажность корпуса — 10%.

В сахарных драже с неотделяемым корпусом присутствуют крупные кристаллы сахара-песка диаметром до 1 мм.

Ореховые корпуса получают из обжаренных ядер ореха — арахиса, кешью, миндаля, абрикосовой косточки, а также из сырых и растертых ядер, смешанных с сахарной пудрой и спиртом (марципановые) при соотношении 37:58:5. Технология получения аналогична технологии подготовки ореха к производству и получения марципановых корпусов конфет. Влажность ядрового корпуса 1 — 4%, марципанового — 8—10%.

Дражированиекорпусов — покрытие их оболочкой из сахарной пудры, шоколадной глазури, какао-порошка и т.д. Стадия дражи-рования проходит во вращающихся дражировочных машинах в два-три приема (накатка и отделка) с промежуточным подсушиванием полуфабриката в лотках.

В дражировочный котел загружают полуфабрикат, смачивают поливочным сиропом, пересыпают сахарной пудрой, обрабатывают в дражировочном котле и выгружают полуфабрикат в лотки, предварительно просеивая через сита с диаметром ячеек 5—16 мм. При просеивании отделяются мелочь и излишки сахарной пудры.

После каждой стадии дражированияполуфабрикаты выстаиваются в помещении при температуре 20 — 25 °С и относительной влажности воздуха не более 65 %. Сахарная пудра подается на дражирование небольшими порциями при соотношении с поливочным сиропом (3 — 3,5): 1.

Корпуса драже смачивают полиночным сиропом, затем насеивают сахарную пудру, которая прилипает к увлажненной поверхности корпусов, склеивается сиропом, закрепляется на поверхности и образует сахарную корочку. Полуфабрикат несколько раз обрабатывают поливочным сиропом и сахарной пудрой до получения драже определенного размера в соответствии с рецептурой.

Рецептура поливочного сиропа включает приблизительно в равном соотношении сахар-песок и патоку. Патока придает сиропу определенную вязкость. Кроме того, для отдельных видов драже в рецептуру поливочного сиропа могут входить сгущенное молоко, подварки, экстракты ягод, мед. Для покрытия корпусов драже шоколадной глазурью используют темноокрашенные поливочные сиропы. К сахарной пудре также добавляют 25 % какао-порошка. Влажность сиропа 20 — 22 %, содержание редуцирующих веществ — 14-16%.

Поливочный сироп должен быть прозрачным, без посторонних примесей, без кристаллов сахарозы, снижающих его стойкость при хранении. Готовый поливочный сироп охлаждается до 25 °С. Плотность его меняется в зависимости от стадии дражирова-ния: на первой стадии — 1350 кг/м3, влажность 25 — 26%; на второй стадии — 1380 кг/м3, влажность 22 — 25%; при отделке — 1400 кг/м3, влажность 22 — 24%.

Мягкие корпуса драже обрабатывают в три стадии с промежуточным выстаиванием.

Первое обкатывание придает прочность сахарной оболочке, составляющей 10—12% массы корпуса. Продолжительность дражи-рования составляет 3 — 20 мин в зависимости от вида корпуса. Мягкие корпуса драже обрабатывают поливочным сиропом один раз, так как многократная обработка сиропом приводит к образованию битых и мятых корпусов.

Продолжительность двукратной обработки помадных корпусов драже составляет 10 — 20 мин. Сахарное покрытие упрочняется на корпусе драже за счет образования кристаллов сахарозы из поливочного сиропа, а также в результате склеивания сахарной пудры и вязкого поливочного сиропа.

После дражирования полуфабрикат выстаивается в цехе 8 — 16 ч. При этом поверхность корпусов подсушивается, оболочка из сахарной пудры упрочняется и крепко скрепляется с корпусом.

На второй стадии дражирования прочность корочки повышается, увеличивается объем полуфабриката за счет сахарной оболочки, составляющей уже 20 — 25% массы. Для получения более равномерной корочки масса обрабатывается поливочным сиропом и сахарной пудрой дважды. Продолжительность второго дражирования составляет 5—15 мин. Затем полуфабрикат выстаивается в цехе в течение 8—10 ч.

На третьей стадии дражирования создастся ровная, гладкая и равномерно окрашенная поверхность драже, полуфабрикат доводится до требуемого размера. Поливочный сироп и сахарная пудра берутся в соотношении 1 :(3,5 —4,5). Дражиропанис производится в три приема без выемки полуфабриката из машины. За счет кристаллизации сахарозы и трения ее частиц осуществляется шлифовка поверхности драже. При этом полуфабрикат несколько подсушивается. Корочка в накатанном драже всех видов составляет около 25 %массы. Продолжительность дражировакия ликерного и желейного драже 50 — 60 мин, помадных, заспиртованных и сушеных дражированных ягод — 35 — 40 мин.

Обработанный полуфабрикат равномерным слоем насыпают в лотки для подсушивания, которое продолжается 16 — 24 ч при температуре 20 — 25 °С и относительной влажности воздуха 65 %. Затем драже направляют на глянцевание. Для образования бугристой и неравномерно окрашенной поверхности полуфабрикат обрабатывают сахарным сиропом и мелкокристаллической сахарной пудрой. Сироп образует на поверхности отдельные кристаллики сахарозы. Неравномерность окраски поверхности достигается одновременным введением в дражировочный котел различных красителей. Используется при отделке полуфабриката и сахарная пудра в смеси с какао-порошком (100:5). Драже с ореховым и карамельным корпусами при первом дра-жировании продолжительностью 15 — 20 мин обрабатывается поливочным сиропом дважды. Корочка после накатки составляет 10 — 12 % массы. Затем полуфабрикат просеивается и направляется на выстаивание в лотках в цехе (8— 10 ч для ядровых и 6 — 8 ч для карамельных корпусов драже).

Второй стадии дражирования подвергаются только ядровые корпуса. Продолжительность дражирования составляет 10— 15 мин, корочка —10— 15 % массы корпуса. Затем полуфабрикат выстаивается в лотках 8 — 10 ч.

Для получения драже с неотделяемым корпусом в дражировочном котле кристаллы сахара-песка смачивают поливочным сиропом влажностью 27 — 28% и посыпают сахарной пудрой. По мере высыхания операцию повторяют несколько раз до получения определенной массы крупинок (20 — 40 шт. в 1 г). Продолжительность обработки 15 — 20 мин. Готовая крупка выгружается на сито и высушивается 6 — 8 ч, потом дражируется — покрывается гладкой сахарной или шоколадной оболочкой.

Для получения сахарного драже с экстрактами поливочный сироп влажностью 15— 17 %смешивают с натуральными ягодными или фруктовыми экстрактами. При дражировании полуфабрикат достигает требуемого размера, потом его просеивают через сито, загружают в лотки и направляют на выстаивание (5 —7 ч) в цехе. В процессе выстаивания за счет снижения влажности сахарной корочки повышается прочность после выстаивания полуфабриката, который направляют на глянцевание.

В настоящее время применяются ускоренная технология производства твердокорпусного драже – без выгрузки из котлов для выстаивания и подсушивания. В дражировачной котел загружают корпуса драже и обрабатывают их поливочным сиропом и сахарной пудрой 4 — 5 раз до образования корочки требуемой толщины. Поливочный сироп готовится с пониженным содержанием патоки — соотношение сахара-песка и патоки 3:1. Такой сироп быстро кристаллизуется. Продолжительность обработки корпусов после полива сиропом и пересыпания сахарной пудрой составляет 5 — 6 мин, при последней обработке — 12— 15 мин. Когда корочка достигает 30 — 35 % массы корпуса, полуфабрикат выгружают в лотки для подсушивания в течение 3 — 4 ч, а затем направляют на глянцевание (рис. 11.2).

Дражирование шоколадной глазурью применяют при выработке ликерного, орехового и других видов драже. Шоколадная глазурь для дражирования должна содержать 36 —38 % жира и быть оттемперирована до 31 — 33 °С во избежание жирового «поседения». Обработанный темноокрашенным поливочным сиропом полуфабрикат поливают шоколадной глазурью. На увлажненной поверхности корпусов шоколадная глазурь распределяется более равномерно. После того как шоколадная глазурь равномерно распределится по поверхности корпусов, в котел для охлаждения поступает струя воздуха температурой 16— 18°С. Обработку полуфабриката шоколадной глазурью повторяют 7 — 8 раз до получения гладкой равномерно окрашенной поверхности. Шоколадная корочка по отношению к массе полуфабриката составляет 25 — 40% в зависимости от сорта драже. Общая продолжительность дражирования шоколадного полуфабриката до1,5 ч. Температура шоколадной глазури на готовом драже должна быть 16— 18 °С, иначе может произойти сахарное «поседение» шоколада.

Дражирование шоколадной глазурью применяют при выработке ликерного, орехового и других видов драже. Шоколадная глазурь для дражирования должна содержать 36 —38 % жира и быть оттемперирована до 31 — 33 °С во избежание жирового «поседения». Обработанный темноокрашенным поливочным сиропом полуфабрикат поливают шоколадной глазурью. На увлажненной поверхности корпусов шоколадная глазурь распределяется более равномерно. После того как шоколадная глазурь равномерно распределится по поверхности корпусов, в котел для охлаждения поступает струя воздуха температурой 16— 18°С. Обработку полуфабриката шоколадной глазурью повторяют 7 — 8 раз до получения гладкой равномерно окрашенной поверхности. Шоколадная корочка по отношению к массе полуфабриката составляет 25 — 40% в зависимости от сорта драже. Общая продолжительность дражирования шоколадного полуфабриката до1,5 ч. Температура шоколадной глазури на готовом драже должна быть 16— 18 °С, иначе может произойти сахарное «поседение» шоколада.

Образование хрустящей (кристаллической) корочки драже происходит за счет применения сахарного поливочного сиропа (без патоки)

влажностью 28 — 30%. Полуфабрикат с шоколадной корочкой загружают в дражировочную машину (25 — 35 кг), которая вращается с частотой 18 — 20 мин-1. Затем полуфабрикат 10-12 раз увлажняют сахарным поливочным сиропом при температуре 20 °С до образования сахарной корочки. После каждой поливки в машину подается воздух температурой 18 — 22 °С для ускорения кристаллизации сахарозы.

Когда сахарная корочка достигнет 8 % массы корпуса, полуфабрикат поливают сиропом температурой 40 — 60 °С. Сироп вносится небольшими порциями для образования плотной сахарной корочки. Для ускорения кристаллизации сиропа на поверхности драже в дражировочную машину подается подогретый до 30 °С воздух. Каждый следующий полив начинается после кристаллизации сахарозы и образования сахарной корочки. Для повышения вязкости сиропа, снижения хрупкости сахарной корочки иее отбеливания в сироп вводится крахмал (50 г на 1 л). При образовании корочки кристаллы шлифуются, корочка уплотняется и становится белой. Процесс образования сахарной кристаллической корочки достаточно длительный — 10 ч, масса ее составляет около 25 % массы готового драже.

Глянцевание — покрытие драже при вращении воско-жировым составом — придаст изделию красивый вид с полированной блестящей поверхностью. Благодаря влагонепроницаемому слою глянца и слою закристаллизовавшейся сахарозы стойкость драже при хранении повышается.

Для глянцевания драже используются дражировочные котлы или глянцовочные барабаны непрерывного действия. Загруженный в котел полуфабрикат увлажняется сахарным сиропом влажностью 30 — 32% и температурой 30 °С. Это необходимо для растворения слоя сахарной пудры на поверхности полуфабриката. После равномерного распределения сиропа по поверхности наносится глянец. В рецептуру глянца для сахарного драже входят воск, парафин и растительное масло. Воск сообщает поверхности блеск, парафин придает глянцу влагонепроницаемость,растительное масло служит растворителем для воска и парафина. Для равномерного распределения по поверхности вращающегося в котле полуфабриката глянец при температуре 70 — 75 °С вливают тонкой струей. Степень блеска драже зависит от количества глянца. После покрытия драже глянцем в котел добавляется тальк. Он обеспечивает скольжение драже и более быстрое появление блеска. Когда на поверхности драже появляется блеск, в котел подается воздух температурой 20 —25 °С для быстрого подсушивания полуфабриката.

Процесс глянцевания сахарного драже протекает 20 — 25 мин. Готовое драже должно иметь на поверхности яркий блеск. В состав глянца для шоколадного драже входят сахар-песок, патока и пищевой декстрин. Процесс глянцевания длится 45 — 60 мин. Готовое драже после глянцевания направляется на упаковывание.

На предприятиях работают поточно-механизированная линия производства драже с карамельными корпусами; поточная линия производства шоколадного драже с марципановыми, желейными и ликерными корпусами; поточная линия производства драже с кристаллической корочкой; линияпроизводства сахарных таблеток.

Фасование и упаковывание драже. Драже вырабатывается в фасованном и весовом виде. Фасуется оно в художественно оформленные коробочки, пакеты, жестяные банки (масса до 600 г). Драже в виде смесей и наборов фасуется в коробки (масса до 1 кг). Внутренняя часть коробки выстилается пергаментом, под пергамент кладутся гофрированная бумага, целлофан или полимерные материалы. Коробки и пакеты с драже обвязывают капроновой, галунной или другой лентой или оклеивают полоской из бумаги, клеевой ленты.

Драже весовое упаковывают в гофрокороба и дощатые или фанерные ящики. Тара должда быть чистой, сухой, прочной, без постороннего запаха. Тара с внутренней стороны выстилается оберточной, парафинированной бумагой, пергаментом или подперга-ментом так, чтобы оберточный материал покрывал всю поверхность драже.

Вкус и аромат драже должны быть характерными для данного наименования изделия, без постороннего запаха и привкуса, равномерной или пятнистой окраски, предусмотренной рецептурой. Иногда допускается неравномерная на изгибах окраска твердо-корпусных драже. Поверхность должна быть гладкой, блестящей, драже «Морские камушки» — бугристой, блестящей. Обсыпка мелкокристаллическим сахаром-песком должна быть равномерной. Глазированное шоколадной глазурью драже не должно иметь на поверхности «поседения» или повреждений глазури. Форма должна соответствовать данному наименованию — быть овальной, круглой или плоской. Для отдельных видов драже (ликерное, желейное) допускается неправильная форма.

При производстве драже могут быть потери за счет распыления сахара-песка исахарной пудры, а также при уваривании сиропов до большего, чем рецептурное, содержания сухих веществ.

Отходами считается ликерное драже неправильной формы. Кроме того, слишком частое перемешивание ликерного сиропа может привести к частичной кристаллизации сахарозы.

Отходы могут образовываться на стадии приготовления сиропов, при формовании полуфабрикатов, дражировании и глянцевании. Отходы перерабатываются и на стадии приготовления сиропов добавляются в более темные сорта драже.

Драже должно храниться в хорошо вентилируемых помещениях без постороннего запаха при температуре 15 — 20 °С и относительной влажности воздуха не выше 75 %. Ящики с драже устанавливаются на стеллажах штабелями высотой не более 2 м. Сроки хранения драже составляют от 25 дней до 3 мес. в зависимости от вида корпуса и обработки поверхности. Срок хранения драже, предназначенного для районов Крайнего Севера, составляет б мес.

Контрольные вопросы

1. Назовите виды ириса.

2. Как приготовляют рецептурную смесь для ириса?

3. Укажите способы уваривания присной массы.

4. Каковы особенности приготовления присной тираженпой массы?

5. Чем обусловлены цвет, вкус и аромат ириса?

6. Дайте характеристику видов драже.

7. Назовите основные технологические стадии получения драже.

8. Каковы способы производства корпусов драже различных видов?

9. Как происходит процесс дражирования и какова его цель?

10. Назовите технологические режимы глянцевания сахарного и

шоколадного драже.

11. Каковы сроки и условия хранения драже?

Литература

1. Лурье Н.С. «Технология кондитерского производства» - М.:

Агропромиздат,1992-399с.

2. Маршалкин.Г.А «Производство кондитерских изделий» - М.: Колос, 1994-

272с.

ГЛАВА 3

Дата добавления: 2016-01-20; просмотров: 12000;