Дозирование и смешивание ингредиентов теста

Смешивание ингредиентов, условно называемое замесом макаронного теста, осуществляется в тестосмесителях непрерывного действия, входящих в состав промышленных прессов. Муку и воду подают в тестосмеситель при помощи дозаторов непрерывного действия.

Перед началом замеса проводят контроль работы дозаторов. Для этого собирают в течение 2...5 мин муку и воду, подаваемые дозаторами в корыто тестосмесителя, и определяют их массу. После этого при необходимости проводят регулировку дозаторов.

Пример. В соответствии с рецептурой замеса теста на каждые 100 кг муки в тестосмеситель должно подаваться 29,4 л воды.

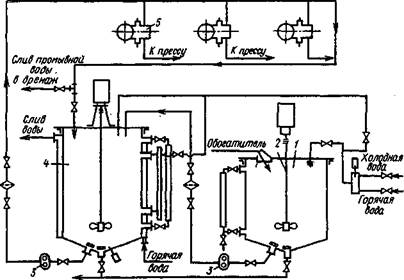

Рис. 7. Технологическая схема установки Б6-ЛОА для приготовления и дозирования добавок

Контроль работы дозаторов муки и воды показал, что на каждые 9,62 кг муки в тестосмеситель подается 3,01 л воды. Таким образом, на каждые 100 кг муки будет подаваться (3,01100)/9,62 = = 31,3 л воды, т. е. на 31,3 — 29,4 = 1,9 л воды больше, чем предусмотрено рецептурой. Следовательно, работу дозатора воды необходимо подрегулировать на уменьшение подачи.

При изготовлении макаронных изделий с добавками их подают в корыто тестосмесителя через дозатор воды после предварительного растворения в воде или приготовления водной эмульсии. Для этих целей на фабриках обычно используют установку для подготовки добовакок Б6-ЛОА, технологическая схема которой приведена на рисунке 7.

Все предусмотренные рецептурой добавки поступают в бак-смеситель 1 через загрузочное отверстие, после чего в бак через трубопровод подают воду температурой не выше 45°С до отметки 200 л и включают пропеллерную мешалку 2. через 5 минут мешалку отключают и доливают бак-смеситель водой до 500 л. Вновь включают мешалку и после 12 минут интенсивного перемешивания жидкость из бака-смесителя перекачивают насосом 3 в бак-сборник 4. из последнего раствор или водная эмульсия добавок перекачиваются насосом в коллектор к дозировочным насосам 5, которые установлены над тестосмесителями каждого пресса. Давление в рабочих трубопроводах поддерживается на уровне 500 кПа и регулируется вентилем, установленным над баком-сборником.

Весь узел подготовки добавок следует содержать в надлежащих санитарных условиях, особенно при использовании яичных обогатителей, которые служат благоприятной средой для развития микроорганизмов, в том числе патогенных типа сальмонелл. В этом случае чистку и промывку установки надо проводить в конце каждой смены. Для этого бак-смеситель заполняют чистой водой до отметки 500 л и включают мешалку. Затем перекачивают воду в бак-сборник и включают его мешалку. После этого из бака-сборника воду прогоняют через всю магистраль трубопроводов. Отработавшую воду сливают в канализацию, а установку ополаскивают чистой водой.

После регулирования дозаторов муки и воды включают тесто-смеситель. При этом для хорошего промеса первых порций теста задвижка выходного отверстия первого корыта должна быть закрыта до тех пор, пока корыто тестосмесителя не заполнится тестом на 1/2—1/3 объема. После этого открывают задвижку, и тесто поступает либо в следующее корыто (в многокорытных тестосмесителях), где оно вновь перемешивается, либо в шнековую камеру (в однокорытных прессах).

В процессе замеса теста происходит постепенное набухание крахмальных зерен и белковых веществ муки, а также равномерное распределение влаги по всей массе теста.

В первые минуты соприкосновения муки и воды основная масса воды поглощается крахмалом. При дальнейшем перемешивании идет постепенное «оттягивание» части влаги белковыми веществами муки, которые связывают ее не только адсорбционно, но и осмотически. Именно осмотическое связывание воды приводит к набуханию белков. Однако в связи с дефицитом влаги полного формирования клейковины частично увлажненными белками не происходит. Поэтому макаронное тесто даже после длительного смешивания ингредиентов представляет собой сыпучую массу отдельных комков и крошек. Клеящие, связующие свойства частично сформированной при замесе теста клейковины проявляются лишь при дальнейшей обработке теста — при его уплотнении в шнековой камере пресса.

При замесе теста из крупитчатой муки требуется более продолжительное вымешивание, чем при замесе теста из порошкообразной муки, поскольку проникновение влаги внутрь плотных крупинок происходит значительно медленнее, чем внутрь мелких частиц. Вследствие этого продолжительность замеса при изготовлении изделий из крупки должна быть около 20 мин. Такая продолжительность обеспечивается в многокорытных тестосмесителях (прессы серии ЛПШ, фирм «Брайбанти», «Паван»,«Бюлер»). В однокорытных прессах ЛПЛ-2М продолжительность замеса составляет 8...9 мин, поэтому влага не успевает равномерно распределиться по всей массе теста, приготовленного из крупки, и изделия имеют на поверхности следы непромеса — неувлажненные крупинки светлого цвета, ухудшающие внешний вид продукта. Поэтому при работе на однокорытных прессах целесообразнее использовать в качестве мучного сырья полукрупку и хлебопекарную муку.

Возможные дефекты макаронного теста связаны главным образом с недостаточной либо чрезмерной влажностью теста: в первом случае тесто имеет крошковатую структуру с множеством неувлажненных крупинок, во втором — крупнокомковатую структуру, вследствие чего плохо проходит в выходное отверстие корыта, налипает на его вал.

Дата добавления: 2016-01-20; просмотров: 3044;