Дегазация угольных шахт

При разработке газоносных угольных пластов газообильность выработок является одним из основных факторов, ограничивающих нагрузку на очистной забой и снижающих скорость проведения подготовительных выработок.

С увеличением глубины ведения горных работ газообильность выемочных участков возрастает. Даже с подачей максимального количества воздуха не всегда обеспечивается снижение содержания метана до предельно допустимых концентраций. Поскольку резкое изменение количества подаваемого на выемочный участок воздуха в условиях действующих шахт невозможно, задача уменьшения газовыделения решается только дегазацией.

Дегазация шахт - совокупность мероприятий, направленных на извлечение и улавливание метана, выделяющегося из различных источников, с изолированным отводом его на поверхность или в горные выработки, где он разбавляется до безопасных концентраций.

Источниками газовыделения на выемочном участке являются:

- разрабатываемый угольный пласт;

- сближенные подрабатываемые (или надрабатываемые) пласты;

- выработанное пространство.

Дегазация выемочных участков направлена на решение следующих основных задач:

- снижение объемов и концентрации метана, поступающего в вентиляционную выработку;

- снижение газообильности и обеспечение устойчивого проветривания концевых участков лав;

- обеспечение безопасного по газовому фактору ведения горных работ во время первичного обрушения основной кровли путем снижения газовыделения из зон расслоения в подработанной или надработанной толще;

- уменьшение концентрации метана вблизи добычной машины в период ее работы;

- снижение выбросоопасности пласта.

Эффективность борьбы с газом в угольных шахтах зависит от выбора рациональных способов и параметров дегазации и от методов управления газовыделением на выемочных участках.

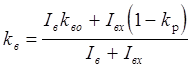

Эффективность проведения дегазации оценивается коэффициентом дегазации.

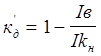

Коэффициент дегазации (кд) равен отношению величины снижения газообильности горной выработки за счет дегазации к газообильности выработки без применения дегазации:

, (3.1)

, (3.1)

где I - метановыделение в выработку без дегазации источников газовыделения, м3/мин;

Iд - метановыделение в выработку при применении дегазации, м3/мин.

На высокогазоносных пластах нагрузка на очистной забой возрастает практически линейно с увеличением эффективности пластовой дегазации.

3.2. Способы дегазации угольных пластов

В зависимости от горно-геологических условий залегания пластов, способа подготовки и системы разработки применяются три группы способов дегазации угольных пластов:

- скважинами с поверхности;

- скважинами, пробуренными из подготовительных выработок под углом к напластованию на соседние угольные пласты или в выработанное пространство разрабатываемого пласта;

- скважинами, пробуренными в плоскости пласта.

Диаметр дегазационных скважин принимается в зависимости от типа бурового инструмента и составляет 76-118 мм.

Дегазацию скважинами с поверхности рекомендуется осуществлять при глубине разработки до 600 м, если подземные скважины недостаточно эффективны, а условия поверхности позволяют разместить буровое и дегазационное оборудование. Способ применяется для дегазации угольного пласта и выработанного пространства позади очистных забоев.

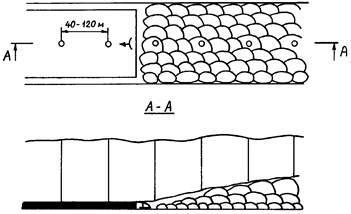

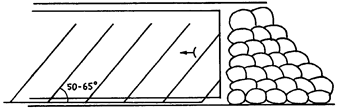

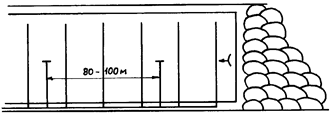

Схема расположения скважин при дегазации выработанного пространства с поверхности приведена на рис.3.1.

Место заложения скважин при дегазации с поверхности выбирается с таким расчетом, чтобы после окончания бурения и обсадки точка пересечения скважины с разрабатываемым пластом находилась на расстоянии более 30 м впереди лавы и в 30-70 м ниже вентиляционного штрека. Скважина должна пересекать разрабатываемый пласт, а углубление ее в породы почвы должно составлять 3-5 м. Отвод газа из скважин на поверхность может осуществляться за счет общешахтной депрессии или при помощи устанавливаемых на поверхности вакуум-насосов (типа ВН-50).

Расстояние между скважинами принимается кратным шагу обрушения основной кровли и выбирается в пределах от 40 до 120 м. Эффективность дегазации выработанного пространства кд составляет 0,5-0,6 при расстоянии между скважинами 40-80 м и 0,4-0,5 при расстоянии между скважинами 80-120 м.

Рис.3.1. Схема расположения скважин при дегазации

выработанного пространства с поверхности

Дегазация скважинами, пробуренными под углом к напластованию, производится:

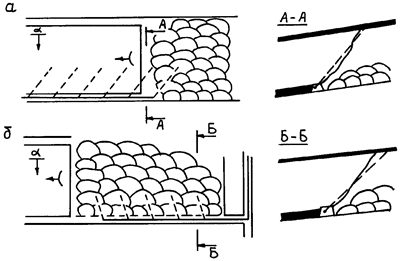

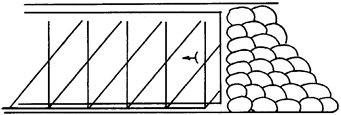

- для вышележащих и нижележащих газоносных пластов из подготовительных выработок разрабатываемого пласта (рис.3.2);

- для выработанного пространства скважинами, пробуренными навстречу очистному забою (рис.3.3).

Рис.3.2. Схема дегазации подрабатываемого пласта скважинами,

пробуренными под углом к напластованию

Способы дегазации, приведенные на схемах рис.3.2, применяются для снижения газовыделения в выработанное пространство очистного забоя из подрабатываемого газоносного пласта, залегающего в кровле разрабатываемого пласта. Аналогично производится дегазация надрабатываемого пласта. Коэффициент дегазации сближенного пласта при применении схемы рис.3.2,а составляет 0,3, схемы рис.3.2,б - 0,5.

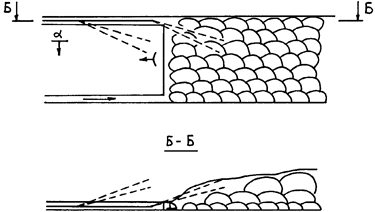

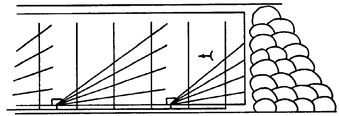

Для уменьшения газовыделения из выработанного пространства из прилегающих к очистному забою подготовительных выработок бурятся дегазационные скважины, ориентированные в купол выработанного пространства (рис.3.3). Этот же способ применяется в том случае, если в зону обрушения пород кровли позади очистного забоя попадает сближенный пласт, залегающий в кровле на расстоянии 6-10-кратной мощности разрабатываемого пласта.

Глубина скважин составляет 30-40 м, угол подъема 15-20 градусов. Скважины герметизируются на глубину 5-7 м. Расстояние между скважинами принимается 20-25 м. Коэффициент дегазации выработанного пространства составляет 0,3.

Рис.3.3. Схема дегазации выработанного пространства скважинами,

пробуренными под углом к напластованию

Предварительная дегазация пласта скважинами, пробуренными из подготовительных выработок в плоскости пласта является наиболее эффективным способом снижения метановыделения при разработке высокогазоносных угольных пластов. Способ применяется как для дегазации подготовительных выработок, так и выемочных участков.

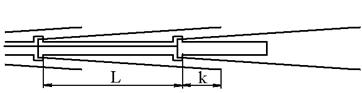

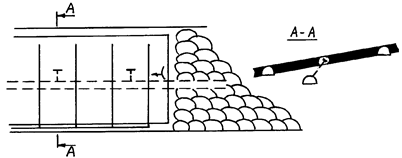

Дегазация подготовительных выработок барьерными скважинами производится по схеме, приведенной на рис.3.4. Эффективность способа кд составляет 0,1-0,2.

Барьерные скважины проводят под углом 2-5о по отношению к оси выработки. Расстояние L между дегазационными камерами составляет 50-60 м. Длину барьерных скважин принимают на 15-20 м больше расстояния между камерами, чтобы неснижаемое опережение скважин k впереди забоя выработки составляло не менее 15 м.

Рис.3.4. Схема дегазации подготовительных выработок

барьерными скважинами

Для дегазации выемочных участков применяются скважины, расположенные по падению, восстанию, простиранию, под углом к простиранию пласта, а также их сочетания.

Предварительная дегазация выемочного участка должна осуществляться не менее 6 месяцев при применении восходящих (горизонтальных) скважин и не менее 12 месяцев - при нисходящих.

Эффективность дегазации пласта нисходящими или восходящими скважинами, пробуренными из подготовительных выработок параллельно очистному забою, составляет:

- при дегазации пласта восходящими или горизонтальными скважинами (рис.3.5,а) коэффициент дегазации достигает kд = 0,2-0,3;

- при дегазации пласта нисходящими скважинами (рис.3.5,б) коэффициент дегазации составляет kд = 0,1-0,2.

Рис.3.5. Схема дегазации пласта скважинами, пробуренными

параллельно очистному забою

Расстояние между скважинами принимается 10-30 м.

При отработке выемочных участков высокогазоносных пластов наиболее эффективными являются следующие способы интенсивной дегазации пласта:

- скважинами, пробуренными с разворотом на очистной забой (кд=0,2-0,4).

- перекрещивающимися скважинами (кд=0,3-0,4).

- скважинами, пробуренными параллельно очистному забою в сочетании с развернутыми на забой веерными скважинами (кд=0,3-0,5).

- скважинами, пробуренными параллельно очистному забою в сочетании с развернутыми на очистной забой скважинами из противоположной выработки (кд=0,3-0,4).

Дегазация пласта скважинами, пробуренными с разворотом на очистной забой, применяется для повышения эффективности газовыделения из угольного пласта впереди очистного забоя (рис.3.6).

Сущность способа заключается в том, что рабочая часть скважины функционирует в зоне интенсивного трещинообразования в зоне влияния опорного давления впереди очистного забоя, где проницаемость угольного массива значительно выше проницаемости пласта вне зоны влияния лавы. Устье скважины находится за пределами зоны образования трещин, и поэтому скважина оказывается длительное время работоспособной в отличие от скважин, пробуренных параллельно очистному забою (рис.3.5), в которых рабочая часть и устье одновременно попадают в зону повышенной трещиноватости пласта.

Угол разворота скважин принимается равным 50-65о. При расстоянии между скважинами менее 8 м коэффициент дегазации достигает значения 0,3-0,4.

Рис.3.6. Схема дегазации пласта скважинами, пробуренными

с разворотом на очистной забой

Способ дегазации пласта перекрещивающимися скважинами (рис.3.7) основан на эффекте разгрузки угольного массива вблизи скважин в местах их пересечения, где образуются две системы пересекающихся трещин. Повышенное трещинообразование обеспечивает хорошую аэродинамическую связь между сериями скважин, пробуренных под определенным углом друг к другу. В результате происходит равномерная дегазация угольного массива. В зоне влияния очистного забоя пересекающиеся трещины интенсивно развиваются, что способствует еще большей степени дегазации пласта.

Коэффициент дегазации пласта перекрещивающимися скважинами составляет 0,3-0,4 при расстоянии между сериями скважин 16 м, и 0,4-0,5 при расстоянии 12 м.

Схема дегазации пласта скважинами, пробуренными параллельно очистному забою, в сочетании с развернутыми на очистной забой веерными скважинамиприведена на рис.3.8. Коэффициент дегазации способа составляет 0,3-0,5.

Рис.3.7. Схема дегазации пласта перекрещивающимися скважинами

Рис.3.8. Схема дегазации пласта скважинами, пробуренными

параллельно очистному забою в сочетании с развернутыми

на очистной забой веерными скважинами

Способ дегазации пластаскважинами, пробуренными параллельно очистному забою, в сочетании с развернутыми на очистной забой параллельными скважинами из противоположной выработки (рис.3.9) применяется с увлажнением дегазируемого пласта.

Первоначально производится предварительная дегазация пласта скважинами, параллельными очистному забою. Затем эти скважины отключаются от газопровода и проводится увлажнение пласта перед зоной опорного давления впереди очистного забоя (на расстоянии 90-100 м от лавы). После завершения увлажнения пласта бурятся скважины, развернутые на очистной забой, и проводится дегазация пласта совместно с вновь подключенными к газопроводам скважинами, параллельными очистному забою.

Рис.3.9. Схема дегазации пластаскважинами, пробуренными параллельно очистному забою, в сочетании с развернутыми на очистной забой

параллельными скважинами из противоположной выработки

Развернутые на очистной забой скважины должны охватывать не менее трети длины лавы. Угол разворота скважин в направлении очистного забоя принимают равным 50-60о. Коэффициент дегазации способа составляет 0,3-0,4.

При длине лавы более 200 м или в случае, когда не удается пробурить скважины на проектируемую длину (не менее 2/3 длины лавы), применяются схемы дегазации, предусматривающие бурение скважин из двух выработок.

Для повышения эффективности дегазации и сокращения сроков ее проведения до 4 месяцев для восстающих и горизонтальных скважин и до 8 месяцев для нисходящих применяется дегазация с предварительным гидроразрывом пласта (при этом коэффициент дегазации увеличивается приблизительно на 0,1).

Предварительный гидроразрыв пласта производится через скважины, пробуренные из подготовительной выработки (рис.3.10) или через скважины, пробуренные по отрабатываемому пласту (рис.3.11).

Рис.3.10. Схема предварительного гидроразрыва пласта через скважины,

пробуренные из подготовительной выработки

Рис.3.11. Схема предварительного гидроразрыва пласта через скважины,

пробуренные по отрабатываемому пласту

При бурении скважин из полевых выработок гидроразрыв пласта должен производиться в средней части дегазируемого участка, считая по длине лавы.

При бурении скважин гидроразрыва по пласту их длина должна быть на 30-40 м меньше длины лавы. Расстояние между скважинами определяется опытным путем и обычно составляет 80-100 м. Глубина герметизации скважин составляет 30-70 м. Общее количество подаваемой в одну скважину воды - 30-40 м3. Гидроразрыв пласта осуществляется водой из шахтного водопровода, нагнетаемой под давлением не менее 15-20 МПа. Дегазационные скважины бурятся после проведения гидроразрыва.

При отработке газоносных выемочных участков необходимый по условиям безопасной и эффективной работы коэффициент дегазации определяется по формуле

, (3.2)

, (3.2)

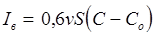

где Iв - метановыделение в очистную выработку, допустимое по фактору вентиляции без дегазации источников метановыделения, м3/мин:

, (3.3)

, (3.3)

v - скорость движения воздуха в очистной выработке, м/с;

S - сечение очистной выработки для прохода воздуха, м2;

C - допустимая концентрация метана в исходящей струе, %;

Cо - концентрация метана в поступающей вентиляционной струе, %;

kн - коэффициент неравномерности газовыделения. Определяется в зависимости от абсолютного метановыделения в лаве по табл.3.1 (для Кузнецкого бассейна).

Таблица 3.1

Значения коэффициента неравномерности газовыделения kн

| Абсолютное метановыделение в очистной выработке Iв, м3/мин | Коэффициент неравномерности газовыделения kн |

| 0,2 | 3,44 |

| 0,4 | 2,73 |

| 0,8 | 2,20 |

| 1,2 | 2,03 |

| 1,6 | 1,93 |

| 1,87 | |

| 1,70 | |

| 1,59 | |

| 1,51 | |

| 1,44 | |

| 1,43 | |

| 1,43 |

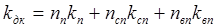

Если применением одного из способов предварительной дегазации угольного пласта не удается снизить газовыделение до предельно допустимых концентраций, применяется комплексная дегазация всех источников газовыделения на выемочном участке. В этом случае суммарный коэффициент дегазации определяется по формуле:

, (3.4)

, (3.4)

где nп , nсп , nвп - долевое участие в метанообильности очистной выработки соответственно газовыделения из разрабатываемого пласта, сближенных пластов, выработанного пространства, доли единицы;

kп , kсп , kвп - коэффициенты дегазации соответственно разрабатываемого пласта, сближенных пластов, выработанного пространства, доли единицы.

К недостаткам дегазации следует отнести значительные сроки ее проведения после подготовки выемочного участка и монтажа дегазационного трубопровода до начала очистных работ, что на практике вследствие отставания фронта подготовительных работ не всегда возможно.

3.3. Методы управления газовыделением средствами вентиляции

При отработке пластов комплексно-механизированными забоями проветривание выемочных участков производится по двум основным схемам - прямоточной или возвратноточной.

Прямоточная схема проветривания характеризуется значительными утечками воздуха через выработанное пространство и недостаточно эффективным проветриванием призабойного пространства лавы. При этом возможны превышения предельно допустимых концентраций метана в очистном забое в период работы выемочной машины. Поэтому, для эффективного проветривания выемочного участка требуется воздуха приблизительно в 1,5-2 раза больше, чем при возвратноточной схеме. Это не всегда возможно в условиях действующих шахт.

Применение возвратноточной схемы тоже связано с большими утечками воздуха через выработанное пространство, что может привести к превышению предельно допустимых концентраций метана на сопряжении очистного забоя с подготовительной выработкой с исходящей струей.

При отработке выемочных участков по бесцеликовой технологии с сохранением выработок для повторного использования или с проведением выработок вприсечку к выработанному пространству отсутствие целиков угля между выемочными столбами обусловливает хорошую аэродинамическую связь между действующими и ранее погашенными выработками, что приводит к неустойчивости параметров проветривания. Метан в таких условиях может выноситься из выработанного пространства потоками воздуха и поступать в исходящую вентиляционную струю, превышая предельно допустимые концентрации, что приводит к нарушению стабильной и безопасной работы очистного забоя.

Для повышения эффективности проветривания выемочных участков высокогазоносных угольных пластов в ВостНИИ разработан способ снижения метанообильности при помощи поверхностных газоотсасывающих вентиляторов, установленных на устьях вентиляционных скважин. Этот способ обеспечивает надежное и эффективное проветривание высокопроизводительных очистных забоев с суточной нагрузкой 4-6 тыс.т.

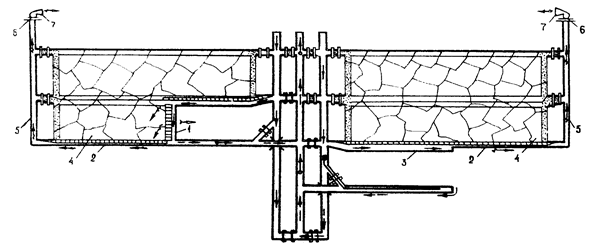

Рис.3.12. Схема с отводом метана через аэродинамические каналы

в разрушенных породах кровли:

1 - очистная выработка

2 - выработанное пространство

3 - присечная выработка

4 - газодренажная выработка

5 - вентиляционная скважина

6 - газоотсасывающая установка

Сущность способа заключается в следующем. Выделяющийся из угольного пласта в призабойное пространство очистной выработки метан отводится вентиляционной струей по системе горных выработок за счет общешахтной депрессии по возвратноточной схеме проветривания. Концентрация метана в подготовительных выработках не превышает допустимую по Правилам безопасности. Метан, выделяющийся из угольного пласта и выработанного пространства очистного забоя, отводится по системе аэродинамических каналов в выработанном пространстве с помощью газоотсасывающих вентиляторов ВМЦГ-7 (или УВЦГ-15), установленных на поверхности. В качестве аэродинамических каналов могут использоваться выработки, сохраняемые для повторного использования. Газоотсасывающие вентиляторы устанавливаются на устьях скважин, пробуренных с поверхности на фланговые газодренажные выработки, соединенные с аэродинамическими каналами. Концентрация метана в каналах и газодренажных выработках не ограничивается.

Разделением исходящей из очистного забоя вентиляционной струи на два потока достигается аэродинамическая изоляция призабойного пространства очистной выработки от отработанного, что исключает образование слоевых и местных скоплений метана на сопряжении лавы с выработкой с исходящей струей. Таким образом, реализуется комбинированная схема проветривания, совмещающая достоинства возвратноточной и прямоточной схем и устраняющая их недостатки.

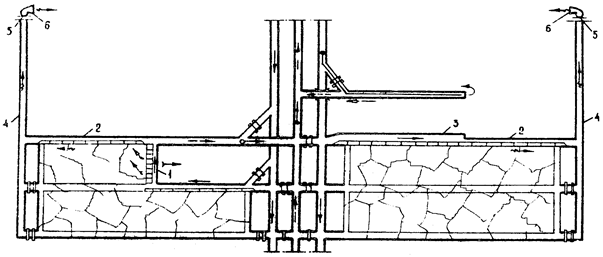

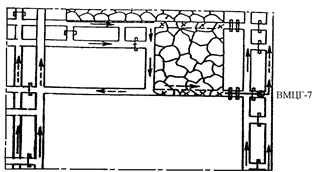

Схемы проветривания высокогазоносных выемочных участков при помощи поверхностных газоотсасывающих вентиляторов приведены на рис.3.12-3.14.

Рис.3.13. Схема с отводом метана через частично сохраняемую

выработку:

1 - очистная выработка

2 - частично сохраняемая выработка

3 - присечная выработка

4 - выработанное пространство

5 - газодренажная выработка

6 - вентиляционная скважина

7 - газоотсасывающая установка

Помимо использования газоотсасывающих вентиляторов, установленных на поверхности, возможно их применение и в подземных условиях. В этом случае ограничивающим фактором являются допустимая концентрация метана на выходе из газоотсасывающего трубопровода (не более 3,5%) при наличии камеры смешения или обособленной выработки для выдачи метановоздушной смеси на поверхность. В качестве примера на рис.3.15 приведена схема с расположением газоотсасывающего вентилятора на конвейерном штреке отрабатываемого очистного забоя.

Рис.3.14. Схема с отводом метана при восходящем порядке

отработки выемочных столбов:

1 - очистная выработка

2 - частично сохраняемая выработка

3 - присечная выработка

4 - газодренажная выработка

5 - вентиляционная скважина

6 - газоотсасывающая установка

Рис.3.15. Схема с отводом метана газотсасывающим вентилятором,

установленным в конвейерном штреке

3.4. Расчет параметров способа снижения газообильности выемочных участков поверхностными газоотсасывающими вентиляторами

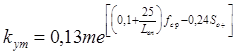

При изолированном отводе метана из выработанных пространств с помощью поверхностных газоотсасывающих вентиляторов расход воздуха, необходимого для проветривания горных выработок выемочного участка, определяется по формуле

, (3.5)

, (3.5)

где Qисх  - количество воздуха, поступающее из очистной выработки в выработку с исходящей струей, м3/мин,

- количество воздуха, поступающее из очистной выработки в выработку с исходящей струей, м3/мин,

, (3.6)

, (3.6)

Iв - максимальная метанообильность очистной выработки, м3/мин;

kн - коэффициент неравномерности газовыделения (определяется в зависимости от абсолютного метановыделения в очистной выработке по табл.3.1);

С - допустимая концентрация метана в исходящей из очистной выработки вентиляционной струе, %;

Со - концентрация метана в поступающей на выемочный участок вентиляционной струе, %;

kв - коэффициент, учитывающий долю выноса метана из призабойного в выработанное пространство, рассчитывается по формуле

, (3.7)

, (3.7)

Iвх - количество метана в поступающей на выемочный участок вентиляционной струе, м3/мин;

kво - коэффициент, учитывающий долю выноса метана из призабойного в выработанное пространство при отсутствии метана в поступающей на выемочный участок вентиляционной струе, определяется в зависимости от kут по табл.3.2;

kр - коэффициент, характеризующий распределение воздуха на выемочном участке, определяется в зависимости от kут по табл.3.2;

kут - коэффициент, учитывающий утечки воздуха через выработанное пространство из призабойного пространства при возвратноточной схеме проветривания, рассчитывается по формуле

, (3.8)

, (3.8)

m - вынимаемая мощность пласта;

Lвп - максимальная протяженность выработанного пространства, м;

Sоч - площадь поперечного сечения призабойного пространства очистной выработки, м2, определяется по табл.3.3.

fср - средневзвешенный коэффициент крепости подработанного горного массива на расстоянии от вынимаемого пласта, равном восьми его мощностям.

Таблица 3.2

Значения коэффициентов kр и kво

в зависимости от коэффициента утечек воздуха kут

| kут | kр | kво |

| 0,11-0,17 | 0,20 | 0,91 |

| 0,17-0,25 | 0,25 | 0,91 |

| 0,25-0,33 | 0,30 | 0,89 |

| 0,33-0,54 | 0,35 | 0,86 |

| 0,54-0,67 | 0,40 | 0,84 |

| 0,67-0,82 | 0,45 | 0,81 |

| 0,82-1,00 | 0,50 | 0,79 |

| 1,00-1,23 | 0,55 | 0,76 |

| 1,23-1,50 | 0,60 | 0,72 |

Таблица 3.3

Площадь поперечного сечения призабойных пространств

очистных выработок в свету Sоч

| Тип механизированной крепи | Вынимаемая мощность пласта, м | Сечение в свету, м2 |

| ОКП-70 | 1,9-3,5 | 3,1-6,4 |

| КМ-87 | 1,2-1,9 | 2.3-4,6 |

| КМ-130 | 2,3-3,2 | 4,7-8.2 |

| КМ-138 | 1,4-2,2 | 2,9-5,2 |

| 1УКП | 1,3-2,5 | 2,0-4,5 |

| 2УКП | 2,4-4,0 | 4,0-8,0 |

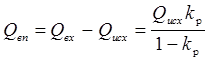

Расход воздуха, необходимого для изолированного отвода метана по аэродинамическим каналам в обрушенных породах основной кровли, определяется по формуле

, (3.9)

, (3.9)

Расчет аэродинамического сопротивления выработанного пространства производится по формуле

, (3.10)

, (3.10)

где Rудвп - удельное аэродинамическое сопротивление выработанного пространства, дПа с2/м7, определяется по табл.3.4.

Таблица 3.4

Значения удельного сопротивления Rудвп

в зависимости от коэффициента fср

| fср | 2-3 | 3-5 | 5-7 | 7-9 |

| Rудвп | 0,12 | 0.07 | 0,05 | 0,04 |

При отводе метановоздушной смеси по выработкам, частично сохраняемым в выработанном пространстве, удельное аэродинамическое сопротивление таких выработок Rудвп ориентировочно принимается 0,007 дПа с2/м7.

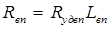

Расчет падения депрессии по выработанному пространству производится по формуле

, (3.11)

, (3.11)

Расчет необходимого действующего напора на сопряжении фланговой газодренажной выработки с вентиляционной скважиной (группой скважин), пробуренной с дневной поверхности, выполняется по формуле

, (3.12)

, (3.12)

где hл - действующий напор на сопряжении очистной выработки с тупиком конвейерного штрека (знак «-» при всасывающем способе проветривания и «+» при нагнетательном), дПа. Определяется по данным депрессионной съемки, в расчетах можно принимать hл = 20-40 дПа.

Расчет расхода воздуха, отсасываемого по скважине (группе скважин), определяется по формуле

, (3.13)

, (3.13)

где Qдоп - дополнительное количество воздуха, поступающее к скважине из примыкающих выработок (для первого столба в выемочном поле Qдоп = 0, для следующих столбов определяется по фактическим замерам расхода воздуха в горных выработках выемочного участка; в расчетах можно принимать 50-200 м3/мин), м3/мин.

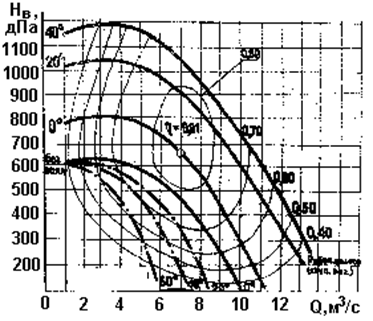

По найденному значению Qс (в м3/с) определяют депрессию вентилятора Нв по характеристике газоотсасывающего вентилятора ВМЦГ-7 (с максимальным углом поворота закрылок рабочего колеса, равным 40о), приведенной на рис.3.16.

Рис.3.16. Аэродинамическая характеристика вентилятора ВМЦГ-7

Падение депрессии по вентиляционной скважине определяется по формуле

, (3.14)

, (3.14)

Удельное аэродинамическое сопротивление вентиляционной скважины (группы скважин) определяется из условия

, (3.15)

, (3.15)

где Lс - длина вентиляционной скважины, м.

При бурении одной скважины необходимый диаметр d выбирается по табл.3.5. Если вместо одной скважины производится бурение нескольких одинаковых скважин меньшего диаметра, то количество скважин определяется по формуле

, (3.16)

, (3.16)

где Rуд1 - удельное аэродинамическое сопротивление одной скважины в зависимости от диаметра скважины d, определяется по табл.3.5, дПа с2/м7.

Таблица 3.5

Значения удельного аэродинамического сопротивления скважин Rуд,

закрепленных металлическими трубами

| Диаметр скважины d, м | Удельное аэродинамическое сопротивление скважин Rуд, дПа с2/м7 |

| 0,30 | 1,230 |

| 0,35 | 0,560 |

| 0,40 | 0,290 |

| 0,45 | 0,157 |

| 0,50 | 0,092 |

| 0,55 | 0,055 |

| 0,60 | 0,034 |

| 0,65 | 0,022 |

| 0,70 | 0,015 |

| 0,75 | 0,010 |

| 0,80 | 0,007 |

| 0,85 | 0,005 |

| 0,90 | 0,004 |

| 0,95 | 0,003 |

| 1,00 | 0,002 |

| <== предыдущая лекция | | | следующая лекция ==> |

| Философия : предмет, структура. | | | Профессиональное обучение кадров |

Дата добавления: 2016-01-20; просмотров: 12449;