Производственный процесс, его классификация и составляющие

Производственный процесс —это целенаправленное, постадийное превращение исходного сырья, материалов и полуфабрикатов в готовую продукцию.

Производственный процесс реализуется через взаимодействие производительных сил.

Производительные силы включают в себя:

- людей, обладающих знаниями, умениями, производственным опытом, трудовыми навыками.

- приводимые в действие этими людьми средства производства.

Средства производства - совокупность средств труда и предметов труда.

1) Предме́т труда́—природный ресурс, на который человек воздействует в процессе труда, или перерабатываемая человеком в процессе интеллектуального труда информация.

Предмет труда, уже претерпевший воздействие человека, но предназначенный для дальнейшей обработки, называется сырым материалом, или сырьём (например очищенная нефть или рудные заготовки)

2) Сре́дства труда́ — то, чем человек воздействует на предмет труда. Средства труда можно разделить на:

- естественные - силы и ресурсы природы (земля, реки, прирученные животные, используемые для хозяйственных целей);

- искуственные, которые также можно разделить на:

а) технику - средства, изготовленные человеком для осуществления хозяйственной деятельности — машины, механизмы, оборудование, аппараты, приспособления, инструменты, приборы, а также системы взаимосвязанных технических устройств (агрегаты, установки и строительные сооружения).

б) Технология — совокупность методов, способов осуществления хозяйственной деятельности, а также научное описание способов технического производства.

Производственный процесс включает в себя следующие виды процессов:

- основные, или технологические, в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств сырья;

- вспомогательные — это процессы, которые обеспечивают бесперебойное протекание основных процессов, имеют косвенное отношение к изготовлению продукции (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т.д.));

- обслуживающие — это процессы, связанные с обслуживанием как основных, так и вспомогательных процессов и не имеющие отношения к изготовлению продукции (хранение, транспортировка, тех. контроль, охрана и т.д.).

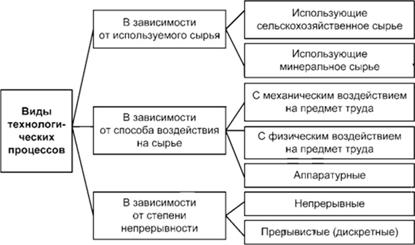

Существуют три основных признака классификации технологических процессов:

Рис. 10.1. Классификация технологических процессов

1) В зависимости от особенностей используемого сырья технологические процессы бывают двух основных видов:

- использующие сельскохозяйственное сырье (растительного, животного происхождения);

- использующие минеральное сырье (различные полезные ископаемые).

2) Использование конкретного вида сырья определяет способ воздействия на него и позволяет выделить три группы технологических процессов:

- с механическим воздействием на предмет труда в целях изменения его конфигурации, размеров (процессы резания, строгания, сверления, фрезерования и т.д.);

- с физическим воздействием на предмет труда в целях изменения его физического состава (термическая обработка, плавка);

- аппаратурные, протекающие в специальном оборудовании для изменения химического состава предметов труда (химические реакторы, воздействие катализаторов).

3)

Технологические процессы механического и физического типа осуществляются путем продвижения предмета труда от операции к операции с перерывами между ними. Они имеют дискретный характер.

Аппаратурные процессы непрерывны по своей сути - от момента поступления сырья и материалов в производство до выхода готовой продукции.

Технологические процессы делятся на фазы.

Фаза — комплекс работ, выполнение которых характеризует завершение определенной части технологического процесса и связано с переходом предмета труда из одного качественного состояния в другое.

В рамках технологических процессов крупных промышленных производств выделяют три основные фазы:

- заготовительная;

- обрабатывающая;

- сборочная.

Технологический процесс состоит из последовательно выполняемых над данным предметом труда технологических действий — операций.

Операция — часть технологического процесса, выполняемая на одном рабочем месте (станке, стенде, агрегате и т.д.), состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов.

Операции классифицируются в зависимости от применяемых средств труда:

- ручные, выполняемые без применения машин, механизмов и механизированного инструмента;

- машинно-ручные — выполняются с помощью машин или ручного инструмента при непрерывном участии рабочего;

- машинные — выполняемые на станках, установках, агрегатах при ограниченном участии рабочего (например, установка, закрепление, пуск и остановка станка, раскрепление и снятие детали). Остальное выполняет станок.

- автоматизированные — выполняются на автоматическом оборудовании или автоматических линиях.

Основные принципы организации производственного процесса

| Принцип пропорциональности | Пропорциональная производительность в единицу времени всех производственных подразделений предприятия (цехов, участков) и отдельных рабочих мест. | |

| Принцип дифференциации | Разделение производственного процесса изготовления одноименных изделий между отдельными подразделениями предприятия (например, создание производственных участков или цехов по технологическому или предметному признаку) | |

| Принцип комбинирования | Объединение всех или части разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка, цеха, производства | |

| Принцип концентрации | Сосредоточение выполнения определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально однородных работ на отдельных участках, рабочих местах, в цехах и производствах предприятия | |

| Принцип специализации | Закрепление за каждым подразделением предприятия ограниченной номенклатуры работ, операций деталей или изделий | |

| Принцип универсализации | Противоположен принципу специализации. Каждое рабочее место или производственное подразделение занято изготовлением изделий и деталей широкого ассортимента или выполнением различных производственных операций | |

| Принцип стандартизации | Под принципом стандартизации в организации производственного процесса понимают разработку, установление и применение однообразных условий, обеспечивающих наилучшее его протекание | |

| Принцип параллельности | Одновременное выполнение технологического процесса на всех или некоторых его операциях. Реализация принципа существенно сокращает производственный цикл изготовления изделия | |

| Принцип прямоточности | Требование прямолинейного движения предметов труда по ходу технологического процесса, то есть по кратчайшему пути прохождения изделием всех фаз производственного процесса без возвратов в его движении | |

| Принцип непрерывности | Сведение к минимуму всех перерывов в процессе производства конкретного изделия | |

| Принцип ритмичности | Выпуск в равные промежутки времени равного количества изделий | |

| Принцип автоматичности | Максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда на основе применения автоматического оборудования | |

| Принцип соответствия форм производственного процесса его технико-экономическому содержанию | Формирование производственной структуры предприятия с учетом особенности производства и условий его протекания, дающую наилучшие экономические показатели |

Дата добавления: 2016-01-20; просмотров: 1224;