Схемы использования теплоты горячей воды

Теплообменные аппараты промышленных предприятий в зависимости от характера технологического процесса потребляют пар различного давления (0,3–1,5 МПа). Поэтому конденсат, отводимый из аппаратов, имеет температуру насыщения 130–190° С, энтальпия его составляет 560–815 кДж/кг.

Энтальпия конденсата может быть еще выше, если учесть, что через неплотности в конденсатоотводчиках прорывается некоторое количество пара, которое в зависимости от типа конденсатоотводчиков, правильного их выбора и состояния составляет около 5,0–20 % количества пара, расходуемого в теплообменнике.

В открытых конденсатосборных системах конденсат, попадая в сборный бак, частично испаряется. Количество образующегося пара вторичного вскипания на 1 кг конденсата равно:

(4.6)

(4.6)

где iк – энтальпия конденсата, поступающего в бак; iа – энтальпия воды при температуре насыщения, соответствующей давлению в баке; rа – теплота парообразования при давлении в баке.

Для указанных выше параметров конденсата при его вскипании в баке, сообщенном с атмосферой (открытые системы сбора конденсата), количество образующегося пара вторичного вскипания равно 6–18 % расхода конденсата, что в среднем составляет потерю тепла около 320 кДж на 1 кг конденсата.

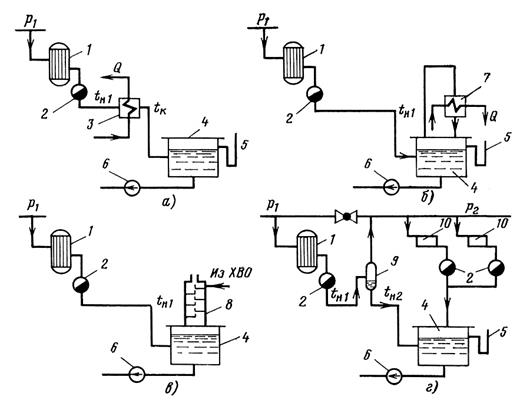

В закрытых конденсатосборных системах горячий конденсат, если его не охлаждать, немедленно сравняет давления в конденсатном баке и в теплообменнике, что недопустимо по условиям механической прочности бака. Таким образом, и в открытой и закрытой конденсатосборных системах необходимо снизить температуру конденсата, поступающего в сборный бак, до tк = 100 °С. Рассмотрим некоторые схемы использования теплоты промышленного конденсата (рис. 4.6).

Теплота от конденсата отбирается или в водяном теплообменнике, установленном на конденсатопроводе (рис. 4.6, а), или в конденсаторе вторичного вскипания (рис. 4.6, б и в).

Если в цехе имеется пар двух давлений р1и р2,возможна установка на конденсатопроводе расширителя-сепаратора (рис. 4.6, г). Горячий конденсат в расширителе частично вскипает, и образовавшийся пар поступает в отопительную систему. Оставшийся в расширителе конденсат, охлажденный до температуры tн2, поступает в сборный бак. Возможно также использование пара вторичного вскипания, полученного из промышленного конденсата с помощью пароструйного компрессора. Ранее было дано описание этой схемы (рис. 4.5, а).

Теплота конденсата, как видно из схем, приведенных на рис. 4.6, обычно используется на цели теплоснабжения: отопительно-вентиляционные системы, горячее водоснабжение производственных и санитарно-бытовых потребителей тепла.

Некоторые производственные агрегаты во время работы выделяют большое количество теплоты, которая должна быть отведена для поддержания нормального технологического процесса. Обычно в качестве охлаждающего агента применяют воду. Охлаждающая вода требуется для работы промышленных печей, различных конденсаторов поверхностного и смешивающего типа, многоступенчатых компрессоров, двигателей внутреннего сгорания и т. п. Наибольшего количества охлаждающей воды требуют промышленные печи.

Рис. 4.6. Схема использования теплоты производственного конденсата:

а – поверхностный охладитель конденсата; б – конденсатор пара вторичного вскипания; в –смешивающий конденсатор пара вторичного вскипания; г – расширитель-сепаратор;

1 – паровой теплообменник; 2 – конденсатоотводчик; 3 – охладитель конденсата;

4 – конденсатосборный бак; 5 – предохранительный гидрозатвор; 6 –насос; 7 – поверхностный конденсатор; 8 –смешивающий конденсатор; 9 – расширитель-сепаратор; 10 –отопительный прибор

Вода в печах, пройдя систему охлаждения, сбрасывается в дренаж или направляется в систему оборотного охлаждения. В обоих случаях со сбросной горячей водой теряется значительное количество теплоты. На крупных металлургических заводах эта потеря составляет 25–45 МВт. В ряде случаев охлаждающая вода бывает загрязнена производственными примесями (кислоты, щелочи, взвешенные частицы и др.). Поэтому вопрос об использовании воды должен решаться после тщательного анализа ее состава.

Неочищенную охлажденную воду нагревают в печах до температуры не выше 35–40 °С из-за возможного выпадения накипи при более высоких температурах. Это приводит к завышенным расходу охлаждающей воды и затрате энергии на ее перекачку. Подогрев охлаждающей воды до 70–95 °С может быть допущен при незначительном содержании солей карбонатной жесткости (мягкая природная вода или химическая умягченная).

Следует помнить, что использование теплоты сбросной охлаж-дающей воды определяется в основном ее температурой: чем ниже температура, тем меньше возможностей утилизировать теплоту воды. Характер использования сбросной воды определяется ее количеством, а также тепловой схемой промышленного предприятия.

Как и другие низкотемпературные производственные отходы теплоты, сбросная вода может быть использована в системе водоприготовления заводской ТЭЦ или котельной для теплоснабжения предприятия и заводского поселка (особенно при открытой системе теплоснабжения).

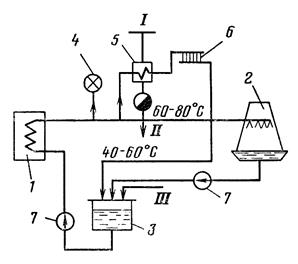

На рис. 4.7 показана схема использования теплоты горячей воды охлаждающих устройств.

Рис. 4.7. Схема использования теплоты горячей воды:

1 – промышленная печь; 2 – охладитель воды (градирня); 3 –сборный бак; 4 –потребители горячей воды; 5 – пароводяной подогреватель; 6 –отопительный прибор; 7 – насос; I – пар; II – конденсат; III – добавка воды

Часть воды, нагретой в промышленной печи, непосредственно разбирается потребителем. Другая часть, пройдя через подогреватели и отдав теплоту в отопительных приборах, возвращается в систему охлаждения. Дляподдержания теплового баланса установки часть воды направляется в охладитель.

В ряде случаев целесообразно использовать нагретую волу для теплоснабжения сельскохозяйственных потребителей – парниково-тепличного хозяйства.

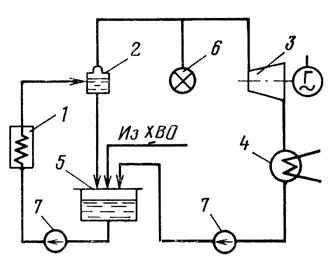

Весьма прогрессивным методом использования теплоты охлаждающей воды в настоящее время является метод перевода производственных агрегатов на охлаждение кипящей водой (рис. 4.8). Поступающая в производственный агрегат (печь и т. п.) охлаждающая вода частично испаряется. Полученный пар может быть направлен к тепловому потребителю или в турбину низкого давления для выработки электроэнергии.

Рис. 4.8. Схема с испарительным отводом теплоты от производственного агрегата:

1 – источник производственной теплоты; 2 – испаритель (сепаратор); 3 – турбина;

4 –конденсатор; 5 – питательный бак; 6 –потребитель пара; 7 – насос

Так как для подогрева и испарения 1 кг охлаждающей воды требуется около 2500 кДж, расход ее через агрегат сокращается примерно в 20 раз по сравнению с водяным охлаждением, где перепад энтальпии воды составляет Di = cDt = 4,19×30 = 125 кДж/кг.

Выход пара при испарительном охлаждении металлургических печей составляет 0,17–0,22 т на 1 т чугуна. Давление полученного пара достигает следующих величин:

Мартеновские печи.........................................1,2 МПа

Методические нагревательные печи.............2,0 МПа

Электросталеплавильные печи.............0,3–0,8 МПа

Одним из перспективных направлений утилизации тепловых ВЭР в настоящее время является использование тепловых насосов, которые осуществляют обратный термодинамический цикл на низкокипящем рабочем веществе. Наиболее удобны и достаточно безопасны для использования в качестве рабочего тела фреоны – низкокипящие жидкости, представляющие собой углеводородные соединения в которых атомы водорода частично замещены хлором или фтором.

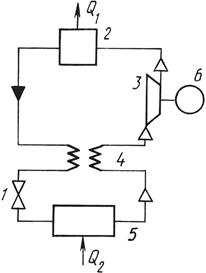

Схема компрессионного теплового насоса приведена на рис. 4.9.

Рис. 4.9. Схема компрессионного теплового насоса:

1 – дроссель; 2 – теплообменник потребители; 3 – компрессор; 4 – теплообменник-регенератор; 5 – теплообменник источника теплоты; 6– двигатель;  и

и  – отводимая и подводимая теплота

– отводимая и подводимая теплота

В компрессор поступает сухой насыщенный пар, который в процессе изоэнтропийного сжатия перегревается. Поступив в теплообменник потребителя, он отдает теплоту и при давлении  охлаждается изобарически до температуры конденсации, а затем конденсируется при постоянной температуре. Расширение рабочего тепа в дроссельном клапане при понижении давления от

охлаждается изобарически до температуры конденсации, а затем конденсируется при постоянной температуре. Расширение рабочего тепа в дроссельном клапане при понижении давления от  до

до  сопровождается не только понижением его температуры, но и частичным испарением жидкости (рабочего пара) с образованием смеси (жидкость + пар), которая, поступив в испаритель, отбирает теплоту от источника низкого потенциала. Для уменьшения доли пара в рабочем теле на выходе из дросселя перед ним устанавливается промежуточный теплообменник-регенератор, в котором жидкость на входе в дроссель несколько переохлаждается за счет поступающего из испарителя пара низкой температуры. Тогда пар перед компрессором соответственно перегревается. Это облегчает работу компрессора и предупреждает возможность попадания в него жидкости.

сопровождается не только понижением его температуры, но и частичным испарением жидкости (рабочего пара) с образованием смеси (жидкость + пар), которая, поступив в испаритель, отбирает теплоту от источника низкого потенциала. Для уменьшения доли пара в рабочем теле на выходе из дросселя перед ним устанавливается промежуточный теплообменник-регенератор, в котором жидкость на входе в дроссель несколько переохлаждается за счет поступающего из испарителя пара низкой температуры. Тогда пар перед компрессором соответственно перегревается. Это облегчает работу компрессора и предупреждает возможность попадания в него жидкости.

Применение теплонасосных установок для утилизации тепловых ВЭР и других низкотемпературных источников теплоты позволяет на 20...60 % снизить расходы топлива. Теплонасосные установки за счет использования теплоты низкопотенциальных источников могут снабжать теплотой нужного потенциала такие производственно-технологические агрегаты, как: моечные машины, сушильные установки, выварочные ванны, устройства для подогрева и регенерации масел, системы очистки, обмывки и сушки подвижного состава на транспорте, системы разогрева смерзшихся грузов и удаления их остатков из вагонов и цистерн и др.

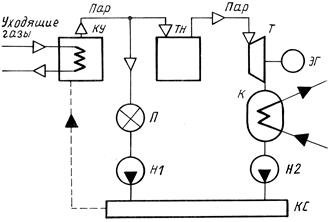

Большие возможности для утилизации теплоты имеются при включении тепловых насосов в энергетическую схему ТЭЦ или электростанций, располагающих большими ресурсами тепловых отходов в виде уходящих газов и охлаждающей оборотной воды. Возможный вариант комбинированной схемы утилизации тепловых ВЭР электростанции с отбором пара для теплоснабжения показан на рис. 4.10.

Рис. 4.10. Использование пара котла-утилизатора для комбинированного энергопроизводства:

НУ – котел-утилизатор, ТН – тепловой насос; Г – турбина; ЭГ – электрогенератор; П – потребитель теплоты; К – конденсатор; Н1 и Н2 – насосы; КС – конденсатосборник

Дата добавления: 2016-01-18; просмотров: 3775;