НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Конструкции современных рекуперативных теплообменных аппаратов непрерывного действия и поверхностного типа весьма разнообразны, поэтому рассмотрим только наиболее характерные.

Рассмотрим классификацию поверхностных теплообменных аппаратов по отдельным группам.

Кожухотрубчатые теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток (досок) и ограниченных кожухами и крышками с патрубками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Перегородки предназначены для увеличения скорости и, следовательно, коэффициента теплоотдачи теплоносителей. Темплообменники этого типа предназначаются для теплообмена: между различными жидкостями, между жидкостями и паром, между жидкостями и газами. Они применяются в случаях, когда требуется большая поверхность теплообмена.

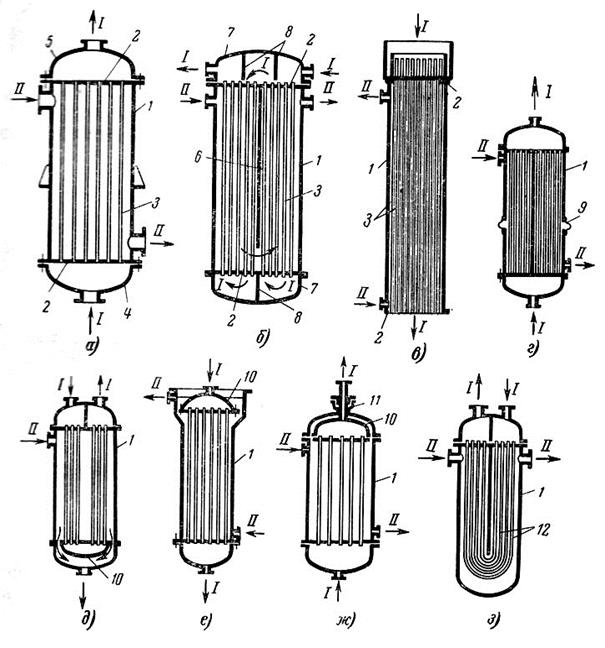

При нагреве жидкости паром в большинстве случаев пар вводится в межтрубное пространство, а нагреваемая жидкость протекает по трубкам. В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2–3 раза большее проходного сечения внутри труб. Поэтому при одинаковых расходах теплоносителей, имеющих одинаковое агрегатное состояние, скорости теплоносителя в межтрубном пространстве более низкие и коэффициенты теплоотдачи на поверхности межтрубного пространства невысоки, что снижает коэффициент теплопередачи в аппарате. На рис. 2.1 показаны различные типы кожухотрубчатых теплообменников. Теплопередающая поверхность аппаратов может составлять от нескольких сотен квадратных сантиметров до нескольких тысяч квадратных метров, Так, конденсатор современной паровой турбины мощностью 300 МВт имеет более 20 тыс. труб с общей поверхностью теплообмена около 15 тыс. м2.

Рис.2.1. Типы кожухотрубчатых теплообменников:

а – одноходовой; б – многоходовой; в – пленочный; г –с линзовым компенсатором; д – с плавающей головкой закрытого типа; е –с плавающей головкой открытого типа; ж – с сальниковым компенсатором; з – с U-образными трубами;

1 – кожух; 2–трубная решетка; 3 –трубы; 4 – входная камера; 5 – выходная камера; 6 –продольная перегородка; 7 – камера; 8 – перегородки в камерах; 9 – линзовый компенсатор; 10 – плавающая головка; 11 – сальник; 12 –U-образные трубы; I, II – теплоносители

Корпус (кожух) кожухотрубчатого теплообменника представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Кожухи различаются главным образом способом соединения с трубной решеткой и крышками. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. К цилиндрическим кромкам кожуха привариваются фланцы для соединения с крышками или днищами. На наружной поверхности кожуха привариваются патрубки и опоры аппарата.

Трубки кожухотрубчатых аппаратов изготовляют прямыми или изогнутыми (U-образными) диаметром от 12 до 57 мм. Материал трубок выбирается в зависимости от среды, омывающей ее поверхность. Применяются трубки из стали, латуни и из специальных сплавов.

Трубные решетки служат для закрепления в них труб при помощи развальцовки, заварки, запайки или сальниковых соединений. Трубные решетки зажимаются болтами между фланцами кожуха и крышки или привариваются к кожуху, или соединяются болтами только с фланцами свободной камеры (рис. 2.1). Материалом трубных решеток служит обычно листовая сталь, толщина которой, зависит от расчетного давления, но составляет не менее 20 мм.

Крышки кожухотрубчатых аппаратов имеют форму плоских плит, конусов, сфер, а чаще всего выпуклых или вогнутых эллипсов.

Кожухотрубчатые теплообменники выполняют жесткой конструкции (рис. 2.1, а–в)и с компенсирующими устройствами (рис. 2.1, г–з), одно- и многоходовые, прямо-, противо- и поперечноточные, горизонтальные, вертикальные и наклонные. Вертикальные аппараты имеют большее распространение, так как они занимают меньше места и более удобно располагаются в рабочем помещении. Исходя из условий удобства монтажа и эксплуатации, максимальную длину трубок для них выбирают не более 5 м.

Компенсация различного температурного удлинения труб и кожуха достигается различными способами: закреплением труб в решетках на сальниках, устройством подвижной трубной решетки, установкой линзового компенсатора на корпусе (рис. 2.1, г–з).

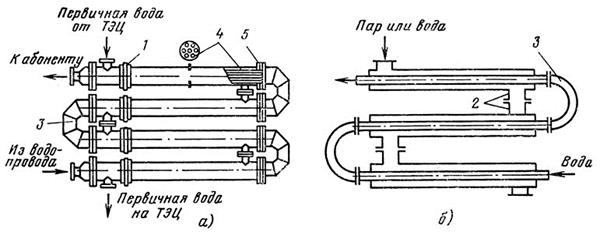

Секционные теплообменники представляют собой разновидность трубчатых аппаратов, состоящих из нескольких последовательно соединенных секций, каждая из которых представляет собой кожухотрубчатый теплообменник с малым числом труб и кожухом небольшого диаметра (рис. 2.2).

Рис. 2.2. Секционные теплообменники:

а – водяной подогреватель теплосети; б – теплообменник «труба в трубе»;

1 – линзовый компенсатор; 2 –соединительные патрубки; 3 – калач; 4 –трубки;

5 – разборная (на резьбе) трубная решетка

В секционных теплообменниках при одинаковых расходах жидкостей скорости движения теплоносителей в трубах и межтрубном пространстве почти равны, что обеспечивает повышенныекоэффициенты теплопередачи по сравнению с обычными трубчатыми теплообменниками. Простейшим из этого типа теплообменников является теплообменник «труба в трубе»: в наружную трубу вставлена труба меньшего диаметра. Все элементы аппарата соединены сваркой.

Недостатком секционных теплообменников является высокая стоимость единицы поверхности нагрева, так как деление ее на секции вызывает увеличение количества наиболее дорогих элементов аппарата – трубных решеток, фланцевых соединений, переходных камер, компенсаторов и т. д. Кроме того, значительные гидравлические сопротивления вследствие различных поворотов и переходов вызывают повышенный расход электроэнергии на привод прокачивающего теплоноситель насоса.

Кожухи серийных секционных теплообменников изготовляют из труб длиной до 4 м, внутренним диаметром от 50 до 305 мм. Число труб в секции от 4 до 151, поверхность нагрева от 0,75 до 26 м2, трубы латунные диаметром 16/14 мм. Отношение поверхности нагрева к объему теплообменника достигает 80 м2/м3, а удельный конструкционный вес составляет 50–80 кг/м2 поверхности нагрева.

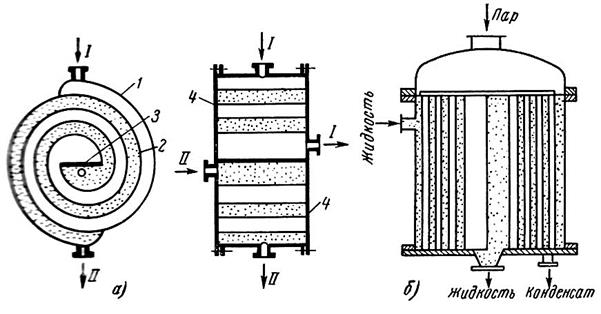

Спиральные теплообменники состоят из двух спиральных каналов прямоугольного сечения, по которым движутся теплоносители I и II (рис. 2.3).

Рис.2.3. Типы спиральных теплообменников:

а – горизонтальный спиральный теплообменник; б – вертикальный спиральный теплообменник;

1, 2 – листы; 3 – разделительная перегородка; 4 –крышки

Каналы образуются металлическими листами, которые служат поверхностью теплообмена. Внутренние концы спиралей соединены разделительной перегородкой. Для обеспечения жесткости конструкции и фиксирования расстояния между спиралями приваривают бобышки. Спирали изготовляют так, что торцы листов лежат в одной плоскости. С торцов спирали закрывают крышками и стягивают болтами. Для лучшей герметизации и устранения перетекания теплоносителей между крышками и листами по всему сечению теплообменника помещают прокладку из резины, паронита, асбеста или мягкого металла. Спиральные теплообменники выполняются горизонтальными и вертикальными; часто их устанавливают блоками по два, четыре и восемь аппаратов.

Горизонтальные спиральные теплообменники применяют для теплообмена между двумя жидкостями. Для теплообмена между конденсирующимся паром и жидкостью используют вертикальные теплообменники. Такие теплообменники применяют в качестве конденсаторов и паровых подогревателей для жидкости.

Преимуществами спиральных теплообменников являются компактность, которая обеспечивается большей поверхностью теплообмена в единице объема по сравнению с многоходовыми трубчатыми теплообменниками при одинаковых коэффициентах теплопередачи, а также меньшее гидравлическое сопротивление для прохода теплоносителей.

Недостатки: сложность изготовления и ремонта и пригодность работы под избыточным давлением до 1,0 МПа.

Спиральные теплообменники изготовляются с поверхностью теплообмена 15 м2 (ширина спирали 375 мм) и 30 м2 (ширина спирали 750 мм); ширина спирального канала7 мм.

Пластинчатые теплообменники имеют плоские поверхности теплообмена. Обычно такие теплообменники применяютдля теплоносителей, коэффициенты теплоотдачи которых одинаковы.

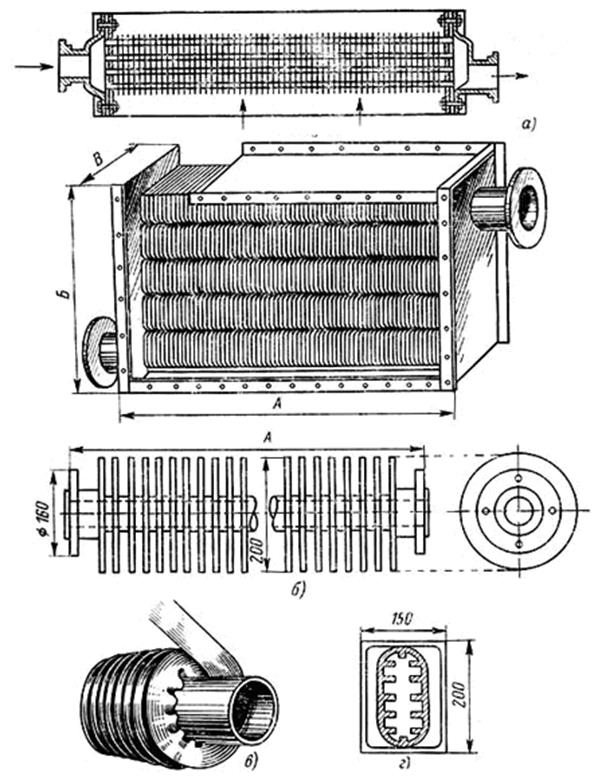

В настоящее время широкое распространение получили компактные разборные пластинчатые теплообменники, состоящие из штампованных металлических листов с внешними выступами, расположенными в коридорном или шахматном порядке. Такие конструкции применяются для теплообмена между жидкостями и газами и работаютпри перепадах давлений до 12 МПа. На рис. 2.4 представлено несколько конструкций теплообменников такого типа. Благодаря незначительному расстоянию между пластинами (6–8 мм) такие теплообменники имеют высокую компактность: удельную поверхность нагрева F/V=200÷300 м2/м3. Поэтому пластинчатые теплообменники в ряде случаев вытесняют трубчатые и спиральные.

На величину поверхности теплообмена любого рекуперативного теплообменного аппарата, в том числе и пластинчатого, и на относящуюся к ней долю капитальных затрат, а также на стоимость эксплуатации влияет величина разности температур греющего теплоносителя на входе и нагреваемого теплоносителя на выходе при противотоке. Чем меньше это величина – тем больше поверхность теплообмена, выше стоимость аппарата и тем меньше эксплуатационные расходы.

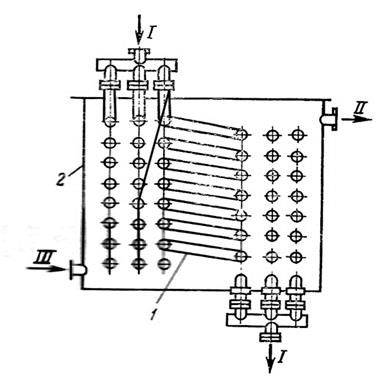

Рис. 2.4. Пластинчатые теплообменники:

а – элемент пакета; б – модель воздухоподогревателя; в, г –пластинчато-ребристая поверхность теплообменника газ–газ

Отличительной особенностью пластинчатых теплообменников является то, что такие характеристики, как компактность и металлоемкость, при прочих равных условиях в основном определяющие экономическую эффективность применения теплообменного аппарата, у них наилучшие из всех возможных типов рекуперативных теплообменных аппаратов.

Это предопределяет применение пластинчатых теплообменников в таких устройствах, как передвижные и транспортные тепловые установки, авиационные двигатели, криогенные системы, т.е. там, где при высокой эффективности процесса необходимы компактность и малая масса.

Вместе с тем теплообменникам такой конструкции присущи и определенные недостатки, а именно: трудоемкость чистки внутри каналов при ремонте, сложность технологических операций при частичной замене поверхности теплообмена, практическая невозможность изготовления и длительной эксплуатации теплообменников из чугуна и хрупких материалов.

Пленочные конденсаторы поверхностного типа применяются в холодильных и других промышленных установках.В вертикальных конденсаторах пары аммиака (или другого вещества) поступают в межтрубное пространство и конденсируются на внешней поверхности вертикальных труб, имеющих длину 3–6 м. Охлаждающая вода поступает в бак, дном которого является верхняя трубная решетка, и из него стекает по внутренней поверхности трубок (в виде пленки).

Достоинствами пленочных конденсаторов являются более интенсивный теплообмен и пониженный расход охлаждающей воды.

Ребристые теплообменники применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициент теплоотдачи a увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. В таких аппаратах поверхность теплообмена имеет на одной стороне ребра различной формы (рис. 2.5). Как видно из рисунка, ребристые теплообменники изготовляют самых различных конструкций. Ребра выполняют поперечными, продольными, в виде спиралей и т. д.

Исследования показали, что для каждого типа ребристой поверхности существует определенная оптимальная высота ребер и межреберных расстояний, которые при прочих равных условиях определяют его наибольшую теплопроизводительность и компактность.

Расчет ребристых поверхностей производится по известным формулам теплопередачи, в которых используются численные значения коэффициентов теплоотдачи, справедливые, как правило, для определенного диапазона условий (чаще всего чисел Rе) и определяемые из опытов для конкретных условий работы ребристых теплообменных аппаратов.

Известно, что коэффициент теплопередачи через ребристую стенку зависит от площадей теплоотдающих поверхностей и коэффициентов теплоотдачи с обеих сторон стенки, толщины последней, теплопроводности материала стенки и загрязнений, возможных с обеих ее сторон.

Рис. 2.5. Типы ребристых теплообменников:

а – пластинчатый; б – чугунная трубка с круглыми ребрами; в – трубка со спиральным оребрением; г – чугунная трубка с внутренним оребрением

Количество теплоты, Вт, передаваемое через ребристую поверхность, можно представить в виде

. (2.1)

. (2.1)

Коэффициент теплопередачи через ребристую стенку, Вт/(м2∙К),

, (2.2)

, (2.2)

где a1 – коэффициент теплоотдачи с гладкой стороны, Вт/(м2∙К); a2пр – приведенный коэффициент теплоотдачи со стороны ребристой поверхности, Вт/(м2∙К); Rзаг – термическое сопротивление загрязнений ребристой поверхности, м2∙К/Вт; tcp1и tcp2 – средние температуры теплоносителей, °С; dс и lс – толщина и коэффициент теплопроводности материала стенки; Fc– площадь гладкой поверхности стенки, м2; Fр.с = Fр + Fп– площадь ребристой поверхности стенки, м2, равная сумме площади ребер Fри площади стенки в промежутках между ребрами Fп.

Термические сопротивления слоев загрязнений учитываются в зависимости от того, с какой стороны они находятся, величиной d//l/F1 или d///l//F2 или их суммой, если загрязнение имеется с обеих сторон.

Расчетный, или приведенный, коэффициент теплоотдачи ребристой поверхности a2пр, отнесенный к внешней (ребристой) поверхности нагрева и учитывающий неравномерность теплообмена по поверхности ребра, определяется из уравнения

, (2.3)

, (2.3)

где a2 – коэффициент теплоотдачи к воздуху от поверхности, свободной от ребер, определяемый по критериальному уравнению, соответствующему условиям теплообмена стенки со средой; F'р– поверхность ребер на 1 м длины, м2/м; F'п– внешняя поверхность, не занятая ребрами, на 1 м длины, м2/м; F/ р.с– полная внешняя поверхность 1 м длины теплообменного аппарата; q1 – разность между температурами основной поверхности теплообменного аппарата и воздуха; q0 – разность между температурами поверхности ребер и воздуха, меньшая, чем q1 вследствие изменения температуры на поверхности ребер.

Отношение q0/q1 находится как функция конкретных условий обтекания ребристой поверхности, материала ребер и их геометрии (толщины, высоты и расположения на оребренной поверхности).

Таким образом, расчет довольно сложен, поскольку для его проведения необходим обширный справочный материал, включающий в себя вспомогательные формулы и константы для всевозможных условий обтекания.

При оребрении стремятся к выполнению условия a1 Fc»a2 Fр.с.

Отношение величин оребренной поверхности Fp.с и гладкой Fcназываюткоэффициентом оребрения и выбирают обычно в пределах конструктивных возможностей от 4 до 10.

Длятонких чистых поверхностей нагрева, когда можно принять dс»0,в ряде случаев можно считать, что k » aменьшее.

Если в предыдущем примере принять гладкую поверхность трубы, увеличенную путем оребрения в 10 раз, а коэффициенты теплоотдачи принять прежними, то коэффициент теплопередачи, определяемый по величине гладкой внутренней поверхности Fc, kс = 460 Вт/(м2∙К), а отнесенный к ребристой поверхности (без учета неравномерности распределения температур по поверхности ребер) kр.с = 46 Вт/(м2∙К). Поэтому при оценке эффективности теплообмена ребристых теплообменников следует знать, к какой поверхности относится коэффициент теплопередачи.

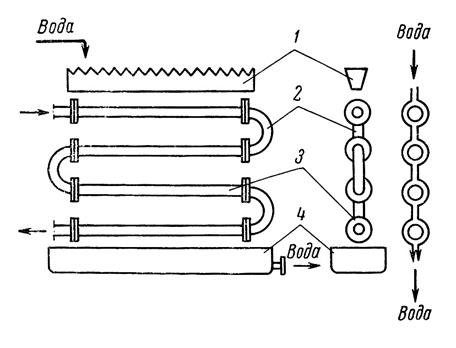

Оросительные теплообменники состоят из змеевиков, орошаемых снаружи жидким теплоносителем (обычно водой), и применяются главным образом в качестве холодильников или конденсаторов. На рис. 2.6 показана схема такого теплообменника. Змеевики выполняют из прямых горизонтальных труб, расположенных друг над другом и последовательно соединенных между собой сваркой или на фланцах. Орошающая вода подается на верхнюю трубу, стекает с нее на нижележащую трубу и, пройдя последовательно по поверхности всех труб, стекает в поддон, расположенный под холодильником. Около 1–2 % общего количества орошающей воды обычно испаряется. Вследствие сильного испарения орошающей воды оросительные холодильники обычно устанавливают на открытом воздухе.

Рис. 2.6. Оросительный теплообменник:

1 – желобдля подачи воды; 2– калач;3 –трубка; 4 –поддон

Достоинствами оросительных теплообменников являются простота устройства и дешевизна.

К недостаткам следует отнести громоздкость, сильное испарение воды и чувствительность к колебаниям подачи воды, при недостатке воды нижние трубы не смачиваются и почти не участвуют в процессе теплообмена.

Испарители и паропреобразователи широко применяются для уменьшения и восполнения потерь конденсата, а также во многих технологических процессах. Паропреобразователи вырабатывают пар пониженного давления на греющем паре более высокого давления, сохраняя при этом конденсат. Испарители применяются на электростанциях для восполнения потерь конденсата.

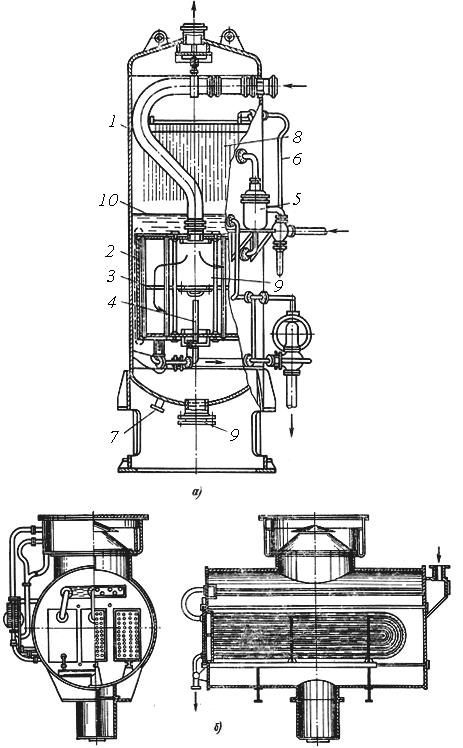

Конструкциипаропреобразователей ииспарителей мало отличаются. Разница состоит в том, что в большинстве случаев испарителиработают под более низким давлением. Они разделяются на аппараты с естественной циркуляцией воды между трубками и с принудительной циркуляцией воды в кипятильных трубках. На рис.2.7 показаны вертикальный и горизонтальный испарители.

Рис. 2.7. Типы испарителей:

а –вертикальный испаритель; б – горизонтальный испаритель;

1 – корпус; 2 – греющая секция; 3 – перегородка; 4 –трубка для отсоса воздуха из греющей камеры в корпус вторичного пара; 5 – поплавковый регулятор питания; 6 – трубопровод химически очищенной воды; 7 – спускной патрубок для опорожнения; 8 – пеноразмывочное устройство; 9 – лаз; 10 –уровень химически очищенной воды

В вертикальном испарителе естественная циркуляция воды в трубках происходит вследствие разности плотностей пароводяной эмульсии в кипятильных трубках и воды в кольцевом зазоре – между корпусом и трубной системой, где ей сообщается значительно меньшее количество теплоты на единицу объема. В горизонтальном испарителе со свободной циркуляцией воды между трубками вода для равномерного распределения подается в нескольких местах по длине корпуса. Трубная система выполнена из нескольких секций U-образных трубок, вмонтированных в распределительные коробки (коллекторы).

Погружные теплообменники состоят из змеевиков, помещенных всосуд с жидким теплоносителем. Другой теплоноситель движется внутри змеевиков. При большом количестве этого теплоносителя для сообщения ему необходимой скорости применяютзмеевики из нескольких параллельных секций.

На рис.2.8 приведена схема погружного теплообменника, состоящегоиз цилиндрических змеевиков, установленных в круглом сосуде. Змеевик выполнен из концентрически расположенных параллельных секций.

Рис. 2.8. Погружной теплообменник с цилиндрическими змеевиками:

1 – змеевик; 2 – сосуд; I, II – теплоносители

Достоинствами погружных теплообменников являются простота изготовления,доступность поверхности теплообмена для осмотра и ремонта, малая чувствительность к изменениям режима вследствие наличия большого объема жидкости в сосуде.

К недостаткам аппаратов такого типа можно отнести громоздкость, низкие коэффициенты теплоотдачи жидкости к поверхности змеевика, трудность внутренней очистки труб.

В аппаратах для термической обработки агрессивных сред применяют защиту металлических стенок антикоррозионными покрытиями: эпоксидными или фенолформальдегидными смолами, стеклопластиками, полимеризационными пластмассами и др. В последнее время в качестве конструкционного материала для теплообменников, работающих на агрессивных средах, применяется графит, пропитанный фенолформальдегидной смолой, или графитопласт. Графит имеет высокий коэффициент теплопроводности, и выполненные из него теплообменники получаются более компактными, чем теплообменники из других неметаллических материалов.

Дата добавления: 2016-01-18; просмотров: 3457;