Сепарация, назначение, классификация и конструкция сепараторов.

Процесс сепарации начинается уже сразу на первых этапах движения нефти, когда из нефти отбираются выделившиеся газообразные углеводороды (с падением давления), находящиеся в пластовых условиях в жидком состоянии.

Жидкая фаза может, в свою очередь, состоять из нефти и пластовой воды, содержание которой колеблется от нуля до значительных величин. Следовательно, в случае содержания воды в продукции скважин мы имеем дело с трехфазным или нефтеводогазовым потоком, который состоит из нефти, газа и воды [3].

Первым узлом отбора легких фракций оказываются трапно-сепарационные установки, на которых от нефти отделяется свободный газ, подаваемый далее по газосборным коллекторам на промысловую компрессорную станцию либо на газобензиновый завод.

Нефтегазовые сепараторы служат для отделения газа от жидкой продукции скважин. Процесс сепарации осуществляется:

1) для получения нефтяного газа, используемого как химическое сырье или топливо;

2) разложения образовавшейся пены;

3) отделения воды от нефти при добыче нестойких эмульсий;

4) уменьшения пульсации при транспортировании нефти от сепараторов первой ступени до установки подготовки нефти;

5) уменьшения перемешивания нефтегазового потока и снижения тем самым гидравлических сопротивлений.

От проведения процессов сепарации зависят потери легких фракций нефти при последующем ее транспорте и хранении. Установлено, что при моментальной сепарации нефти (с резким снижением давления) существенно увеличивается уносимое количество тяжелых углеводородов быстро движущейся струей свободного газа.

При ступенчатой сепарации подбором давлений на ступенях можно достигнуть выделения в основном только свободного газа, при минимальном уносе нефтью легких углеводородов, которые затем теряются на последующих этапах ее движения.

Затруднительно дать однозначный ответ на вопрос оптимального выбора числа ступеней сепарации, например, при многоступенчатой сепарации нефти, применяемой, как правило, при высоких давлениях (4-8 МПа). На устьях скважин в результате незначительного понижения давления и температур на каждой ступени происходит постепенное выделение газовой фазы (вначале легких фракций – метана, этана, затем частичное выделение тяжелых углеводородов – пропана, бутана, пентана) и в нефти остается большое количество невыделившихся тяжелых углеводородов.

Если при том же высоком устьевом давлении применить трех- или двухступенчатую сепарацию, то в результате резкого снижения давления в сепараторах будет интенсивно выделяться газовая фаза, и вместе с легкими углеводородами в газовую фазу из нефти перейдет большое количество тяжелых углеводородов, представляющих собой ценное сырье для получения из этих газов жидких углеводородов, в частности, пропана, бутана и газового бензина.

Из сказанного следует, что при сборе и транспортировке нефти на площадях месторождений можно применять как многоступенчатую, так и двухступенчатую сепарацию. С точки зрения экономии металла, удобства обслуживания и наличия поблизости от месторождения газоперерабатывающего завода всегда целесообразно применять трехступенчатую сепарацию. Выделившийся на первой ступени сепарации газ под собственным давлением направляется на местные нужды: для отопления жилых и производственных зданий, в котельные и т.д. Газ, получаемый на второй и третьей ступенях сепарации, где предусматривается резкое снижение давления, будет жирным, т.е. содержащим большое количество тяжелых углеводородов, и может направляться на ГФУ или ГПЗ.

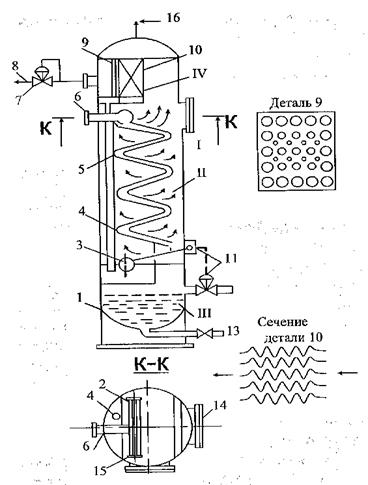

В сепараторах любого типа, используемых на нефтяных месторождениях, различают следующие четыре секции (рис. 2.9):

1. Основная сепарационная секция, служащая для выделения из нефти газа, на работу которой большое влияние оказывает конструктивное оформление ввода продукции скважин (радиальное, тангенциальное, использование различных насадок - диспергаторов, турбулизирующих ввод газожидкостной смеси).

Рис. 2.9. Общий вид и детали вертикального сепаратора:

I -основная сепарационная секция; II - осадительная секция; III - секция сбора нефти;; IV - каплеуловительная секция; 1-корпус; 2- раздаточный коллектор; 3- поплавок; 4- дренажная труба; 5- наклонные плоскости; 6- ввод газожидкостной смеси; 7 - регулятор давления; 8-выход газа; 9- перегородка, выравнивающая скорость газа в жалюзийном каплеуловителе ; 10- жалюзийный каплеуловитель; 11- регулятор уровня; 12-сброс нефти; 13- сброс грязи; 14-люк; 15-заглушки; 16- предохранительный клапан

2. Осадительная секция, в которой происходит дополнительное выделение пузырьков газа, увлеченных нефтью из сепарационной секции. Для более интенсивного выделения газа из нефти последнюю направляют тонким слоем по наклонной плоскости, увеличивая тем самым длину пути движения нефти, т.е. эффективность ее сепарации. Наклонные плоскости рекомендуется изготовлять с небольшим порогом, способствующим выделению газа из нефти.

3. Секция сбора нефти, занимающая самое нижнее положение в сепараторе и предназначенная как для сбора, так и для вывода нефти из сепаратора. В зависимости от эффективной работы предыдущих секций сепаратора, нефть может находиться здесь или в однофазном состоянии, или в смеси с газом.

4. Каплеуловительная секция, расположенная в верхней части сепаратора и служащая для улавливания мельчайших капелек жидкости, уносимых потоком газа.

Работа сепараторов любого типа, устанавливаемых на нефтяном месторождении, характеризуется двумя основными показателями: количеством капельной жидкости, уносимой потоком газа из каплеуловительной секции, и количеством пузырьков газа, уносимых потоком нефти из секции сбора нефти. Чем меньше эти показатели, тем лучше работает сепаратор.

К показателям эффективности работы нефтяного сепаратора относятся также удельный унос капельной жидкости Кж потоком газа и удельный унос свободного газа Кг потоком нефти.

Для полной оценки эффективности работы сепаратора наряду с показателями Кж и Кг необходимо учитывать и степень технического совершенства, которая характеризуется: 1) минимальным диаметром капель жидкости, задерживаемых в сепараторе; 2) минимально допустимой средней скоростью газового потока в свободном сечении сепаратора, а также в каплеуловительной секции; 3) временем пребывания жидкости (нефти или нефти и воды) в сепараторе, за которое происходит максимальное отделение свободного газа от жидкости. Допустимое значение Кж не должно превышать 50 см3 на 1000 м3 газа, в то время как Кг при условиях в сепараторе рекомендуется принимать равным Кг =20∙103 см3 на 1 м3 жидкости.

На нефтяных месторождениях наиболее широко используются горизонтальные сепараторы, обладающие рядом преимуществ по сравнению с вертикальными. В горизонтальных сепараторах достигается лучшее качество сепарации, они обладают повышенной пропускной способностью, отличаются доступностью внутреннего осмотра, простотой обслуживания и ремонта.

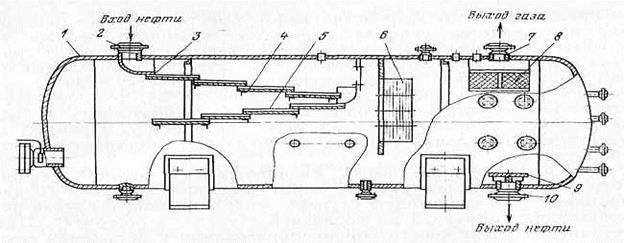

Сепарационные установки НГС (рис.2.10) широко применяются при обустройстве нефтяных месторождений и предназначаются для отделения газа от продукции нефтяных скважин на первой и последующих ступенях сепарации, включая горячую сепарацию на последней ступени под вакуумом.

В настоявшее время промышленностью выпускается нормальный ряд сепарационных установок на проектную пропускную способность по нефти от 2000 до 30000 т/сутки.

Рис. 2.10. Нефтегазовый сепаратор типа НГС

Сепарационная установка (рис. 2.10) состоит из стальной горизонтальной цилиндрической емкости 1, оснащенной штуцерами для входа продукции 2, выхода нефти 10 и газа 7. Внутри емкости на входе нефтегазовой смеси установлено распределительное устройство 3 и наклонные желоба 4 и 5. Возле штуцера выхода газа установлены горизонтальный 8 и вертикальный 6 сетчатые отбойники. Аппарат также снабжен штуцерами и муфтами для монтажа приборов сигнализации и автоматического регулирования режима работы.

Газонефтяная смесь поступает в аппарат через входной патрубок 2, изменяет свое направление на 90о , и при помощи распределительного устройства нефть вместе с остаточным газом направляется сначала в верхние наклонные желоба 4, а затем в нижние 5. Отделившийся от нефти газ сначала проходит вертикальный каплеотбойник 6, а затем горизонтальный 8. Каплеотбойники осуществляют тонкую очистку газа от капельной жидкости (эффективность свыше 99%), что позволяет отказаться от установки дополнительного сепаратора газа.

Отсепарированная нефть через выходной патрубок 10 снизу сепаратора направляется на следующую ступень сепарации или же в резервуар.

Сепараторы НГС поставляются в комплекте со средствами местной автоматики, а средства управления автоматического регулирования предусматриваются в проектах по привязке установок с конкретным объектом.

Основные технические данные сепарационных установок типа НГС приведены в табл. 2.2.

Таблица 2.2

Технические данные сепарационных установок типа НГС

| Внутренний диаметр аппарата Dв, мм | ||||||

| Объемная призводительность м3/ч: по нефтегазовой смеси, по газу | 20-100 20700-74900 | 45-225 12800- | 86-430 62200- | 160-800 82900- | 300-1500 124000- | 450-2500 165000- |

| Вместимость, м3 | 6,3 | 12,5 | ||||

| Условное давление, МПа | 0,6; 1,0; 1,6; 2,5; 4,0; 6,3. | 0,6; 1,0; 1,6; 2,5; 4,0 | ||||

| Рабочее давление, МПа | 0,4; 0,8; 1,4; 2,2; 3,6; 5,7 | 0,4; 0,8; 1,4; 2,2; 3,6 | ||||

| Температура среды, оС | от 0 до 100 | |||||

| Унос жидкости газом, г/м3 | до 0,1 | |||||

| Унос свободного газа жидкостью, % | до 1 | |||||

| Средняя температура самой холодной пятидневки, оС | до минус 60 | |||||

| Минимальная допустимая температура стенки, оС | до минус 60 | |||||

| Материал основных деталей аппарата | 16ГС ГОСТ 5520-79 09Г2С ГОСТ 5520-79 |

Отстойники

Для отстоя нефтяных эмульсий после нагрева их в блочных или стационарных печах применяются отстойники. Наиболее распространены отстойники с нижним распределенным вводом сырья и вертикальным его движением в отстойнике (ОГ-200, ОГ-200С, ОВД-200) и отстойники с радиальным вводом сырья и горизонтальным его движением в отстойнике (ОБН).

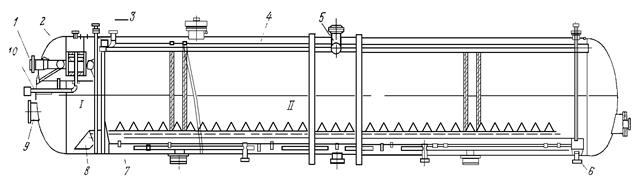

Отстойник типа ОГ-200 (ОГ-200С, ОГ-200П) предназначен для отстоя нефтяных эмульсий с целью их разделения на составляющие - нефть и пластовую воду. Допускается применение установки для подготовки легких и средних нефтей, не содержащих сероводород и другие агрессивные в коррозионном отношении компоненты.

В шифре приняты следующие обозначения: ОГ — отстойник горизонтальный; первая цифра — вместимость емкости (м3); С — с сепарационным отсеком.

Отстойник ОГ-200С (рис. 2.11) представляет горизонтальную стальную цилиндрическую емкость диаметром 3400 мм с эллиптическими днищами. При помощи перегородки 3 емкость разделена на два отсека, из которых левый I является сепарационным, а правый II — отстойным. Левый и правый отсеки емкости сообщаются друг с другом при помощи двух распределителей, представляющих собой стальные трубы 8 с наружным диаметром 426 мм, снабженные отверстиями в верхней части. Над отверстиями распределителей располагаются распределители эмульсии коробчатой формы 7, имеющие на своих боковых гранях отверстия.

Рис. 2.11. Отстойник ОГ-200С.

В верхней части сепарационного отсека находится сепаратор газа 2, соединенный при помощи фланцевого угольника со штуцером выхода газа 10, расположенным в левом днище. В верхней части правого отсека размещены четыре сборника нефти 4, соединенные с коллектором и штуцером выхода отстоявшейся нефти. В нижней части этого отсека имеется штуцер 6 для удаления отделившейся воды.

Подогретая нефтяная эмульсия через штуцер I поступает в распределитель, расположенный в верхней части сепарационного отсека 7. При этом из обводненной нефти выделяется часть газа, находящаяся в ней как в свободном, так и в растворенном состоянии. Отделившийся газ через штуцер 10 сбрасывается в сборную сеть.

Уровень жидкости в сепарационном отсеке регулируется при помощи регулятора межфазного уровня, поплавковый механизм которого врезается в люк 9. Дегазированная нефть из сепарационного отсека поступает в два коллектора 8, находящиеся в отстойном отсеке II. Из коллекторов нефть поступает под коробчатые распределители и через отверстия, просверленные в их боковых пoвepхнocтяx, направляется тонкими струйками под уровень пластовой воды в отсеке.

Благодаря наличию коробчатых распределителей нефть приобретает вертикальное движение по значительной площади агрегата. Обезвоженная нефть всплывает вверх и поступает в сборники 4, расположенные в верхней части отстойного отсека, и через штуцер 5 выводится из аппарата. Отделившаяся от нефти пластовая вода поступает в правую часть отстойника и через штуцер 6 с помощью поплавкового регулятора межфазного уровня сбрасывается в систему подготовки промысловых вод.

Отстойник ОГ-200С поставляется комплектно с контрольно-измерительными приборами, позволяющими осуществлять автоматическое регулирование уровней раздела «нефть—газ» и «нефть—пластовая вода» в отсеках, а также местный контроль за давлением среды в аппарате, уровнями раздела «нефть — газ» и «нефть — пластовая вода».

Техническая характеристика отстойника ОГ-200С приведена ниже:

рабочая среда …………………………нефть, газ, пластовая вода

пропускная способность по товарной нефти, т/сут………до 6000

рабочее давление, МПа …………………..…………………… 0,6

температура среды , °С……………..……………………… до 100

вместимость аппарата, м3…………………………………..…..200

габаритные размеры, мм ……..….…………25 420 ´ 6 660 ´ 5780

масса, кг…………………………..…………………………..48 105

Электродегидраторы

Дата добавления: 2016-01-09; просмотров: 4022;