Обладнання споруд біологічної очистки стічних вод

4.4.1 Обладнання біологічних фільтрів. Обладнання біофільтрів забезпечує рівномірний розподіл стічної води по поверхні завантаження. Розроблено й конструкції біофільтрів із заглибним завантаженням (дискові).

Розприскувач (рис. 4.27) призначений для періодичної подачі стічних вод на поверхню завантаження біологічного фільтра в спринклерних системах (нерухомі пристрої). Періодичність зрошення забезпечується дозуючим баком.

Розприскувачі (спринклери) рівномірно розміщаються на поверхні біофільтра. Корпус 1 розприскувача, виготовлений, як правило, із пластмас, нагвинчується на патрубок розподільної системи. До корпуса за допомогою скоби 3 кріпиться відбивний конус 2. Висота установки конуса над отвором (соплом) може змінюватися пересуванням його по різьбленню, нарізаному на скобі.

Залежно від напору води перед розприскувачем можуть бути змінені її витрата й радіус розбризкування. Так, при зміні напору від 0,5 до 1,5 м витрата через одне сопло змінюється від 2,2 до 5,3 л/с, радіус від 1 до 2 м.

Залежно від напору води перед розприскувачем можуть бути змінені її витрата й радіус розбризкування. Так, при зміні напору від 0,5 до 1,5 м витрата через одне сопло змінюється від 2,2 до 5,3 л/с, радіус від 1 до 2 м.

Реактивний зрошувач. Найбільш широке розповсюдження серед рухливих розподільників стічної води на біофільтрах одержали реактивні зрошувачі (рис. 4.28). Працює реактивний зрошувач у такий спосіб.

Вода з розподільної камери надходить у стояк (колону), установлений на кулькових підшипниках, завдяки чому він може вільно обертатися навколо вертикальної осі. До стояка приєднані дві (чотири) консольні горизонтальні труби з отворами. Під дією певного напору вода, що надійшла через центральну частину стояка в горизонтальні труби, виходить з отворів, розташованих у їхній бічній стороні, і під впливом реактивних сил, що виникають при виході струмини, обертає розподільник у протилежну сторону. Отвори діаметром 10…15 мм розташовуються зі перемінним кроком: до центра - рідше, до периферії - частіше, у результаті чого забезпечується рівномірне зрошення поверхні біофільтра, круглого в плані.

Достоїнством реактивного зрошувача є порівняно невеликий напір, необхідний для приведення його в обертання, наприклад, зрошувач діаметром 10-40 м обертається від напору 0,2-1 м. До його недоліків ставиться можливість засмічення отворів і, як наслідок, нерівномірне зрошення біофільтра. При сильному протилежно спрямованому вітрі зрошувач може тимчасово зупинятися.

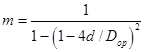

Число отворів m на плечі зрошувача визначається по формулі

(4.2)

(4.2)

де d і Dop — діаметр, мм, відповідно отвору й зрошувача.

Відстань rі, м, будь-якого отвору від осі зрошувача дорівнює

(4.3)

(4.3)

де Rop — радіус зрошувача, м; i — порядковий номер отвору від осі зрошувача.

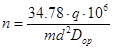

Число обертів зрошувача я, с-1, може бути визначене по формулі

(4.4)

(4.4)

де q - розрахункова витрата, л/с.

4.4.2 Обладнання аеротенків. Основними спорудженнями для біологічного очищення стічних вод є аеротенки. Устаткування аеротенків являють собою, як правило, пристрої для подачі й розподілу повітря в мулову суміш, що здійснюють насичення її киснем, необхідним для життєдіяльності мікроорганізмів активного мулу. Одночасно ці пристрої повинні забезпечити підтримку пластівців активного мулу в зваженому стані в стічній воді, і не допускати їхнього осідання на дно спорудження.

Аераційна решітка (рис. 4.29) являє собою конструкцію, зібрану з дірчастих або пористих трубок 4, укріплених (зварюванням або на різьбленні) на колекторі 5.

Стиснене повітря від повітродувки або вентилятора підводиться до стояку 3, що є одночасно опорною конструкцією. Стояк приєднаний до повітроводу 1 фланцевим з'єднанням, а в найбільш прогресивних конструкціях - шарнірним з'єднанням 2, що дозволяє витягати аератор із води. Дірчасті труби виготовляють, як правило, із пластмасових (поліетиленових) труб.

Стиснене повітря від повітродувки або вентилятора підводиться до стояку 3, що є одночасно опорною конструкцією. Стояк приєднаний до повітроводу 1 фланцевим з'єднанням, а в найбільш прогресивних конструкціях - шарнірним з'єднанням 2, що дозволяє витягати аератор із води. Дірчасті труби виготовляють, як правило, із пластмасових (поліетиленових) труб.

Механічні аератори забезпечують інтенсивний масообмін рідини з повітрям і розчинення кисню, що втримується в ньому. У конструктивному відношенні механічні аератори досить різноманітні, але принцип дії їх однаковий: залучення повітря безпосередньо з атмосфери обертовими частинами (ротором) і перемішування його з рідиною.

Залежно від розташування осі обертання ротора механічні аератори поділяються на горизонтальні (щіткові, клітинні й т.п.) і вертикальні (турбінні, поверхневі, імпелерні й т.п.). Різновидом вертикального аератора є пневмомеханічний дворядний із подачею стисненого повітря від повітродувки під нижній ротор, що забезпечує диспергування повітря в рідині. Верхній ротор захоплює повітря з атмосфери.

Найбільш широке застосування одержали аератори поверхневого типу з вертикальною віссю обертання ротора, особливостями яких є незначне занурення в рідину й безпосередній зв'язок із повітрям атмосфери.

Розроблено наступні типи аераторів: пневмомеханічний (ПМ), (механічний поверхневий (МП), механічний усмоктувальний (MB) і механічний пристрій, що перемішує (МПУ).

Аератори ПМ і МП призначені для установки в аеротенках і інших біоокислювачах, аератор MB - у ставках з аерацією для запобігання осадження зважених часток і вирівнювання концентрації розчиненого кисню.

Механічні аератори встановлюються стаціонарно на спорудженні (наприклад, в аеротенках) або на понтонах (у ставках, ріках). З метою збільшення зони їхньої дії по перемішуванню розроблені експериментальні конструкції механічних аераторів, що пересуваються, зокрема, планетарний аератор.

Застосування в аеротенках механічних аераторів має ряд позитивних сторін: заощаджуються витрати електроенергії на 1 кг знятого БПК, відпадає необхідність у будівництві будівлі повітродувної станції, прокладці мережі сталевих повітропроводів, фільтросних труб або пластин.

Деякі конструкції механічних аераторів дозволяють змінювати їхні технологічні параметри, зокрема, кількість подаваного кисню й споживану потужність. Це здійснюється зміною або частоти обертання ротора, або глибини занурення робочого колеса. Ці операції можуть бути автоматизовані за показниками концентрації розчиненого кисню в аеротенку.

При експлуатації встаткування на відкритому повітрі, особливо в зимових умовах, є певні труднощі: складність монтажу й демонтажу аераторів, недостатня надійність електродвигунів і редукторів.

Механічні аератори в ємнісних спорудженнях (аеротенках, окситенках, аероакселераторах, камерах аерації й т.п.) установлюються на спеціальних опорних конструкціях (рамах, містках, колонах), а в ставках, водоймах і т.п. - на понтонах, що закріплюють якорями або анкерами до дна, або відтягненнями до берегових підмурів і паль.

Для монтажу й демонтажу аераторів при їхньому ремонті або передбачаються спеціальні пристрої (вантажопідйомні естакади, монорейки й т.п.), або забезпечується можливість обслуговування їх пересувними вантажопідйомними механізмами (автомобільними кранами, автонавантажувачами тощо).

Для профілактичних оглядів і поточного обслуговування (змащення, чищення) до кожного механічного аератора передбачається підхід по містках і площадках. До плаваючих аераторів у ставках передбачається можливість причалювання плавзасобів (човнів, катерів), а також можливість буксирування їх і витаскування на берег (причал).

Механічний аератор типу МП (рис. 4.30) складається з вертикального електропривода, зблокованого з редуктором 1 і встановленого на стійці 2, до якого через муфту 3 приєднаний вал 5, підтримуваний напрямними опорами 4. До нижнього кінця вала прикріплений ротор - робоче колесо з лопатками 6. Стійка кріпиться до рами 7, установлюваної на містку 8 спорудження, що обслуговує, (аеротенка, окситенка й т.п.).

Механічний аератор типу МП (рис. 4.30) складається з вертикального електропривода, зблокованого з редуктором 1 і встановленого на стійці 2, до якого через муфту 3 приєднаний вал 5, підтримуваний напрямними опорами 4. До нижнього кінця вала прикріплений ротор - робоче колесо з лопатками 6. Стійка кріпиться до рами 7, установлюваної на містку 8 спорудження, що обслуговує, (аеротенка, окситенка й т.п.).

Випускається три типорозміри аераторів МП залежно від діаметра ротора-1,25; 1,5 і 2 м. Потужність електроприводів відповідно становить 7,5; 13 і 37 кВт, масова продуктивність по кисню - 11, 15 і 50 кг/год., частота обертання ротора-0,82 с-1.

У позначенні аератора вказуються його тип, потужність електропривода, і діаметр ротора, наприклад, МП 13-1,5.

Пневмомеханічні аератори. Пневмомеханічний аератор типу ПМ (рис. 4.31) складається з електропривода з редуктором 1, установленого на стійці 2 і з'єднаного через шарнірну муфту 4 із вертикальним валом 6, що має опору 7 у днищі спорудження. На валу укріплені дві мішалки: верхня 5 і нижня 8. Під нижньою мішалкою встановлюється барботер 9, що закріплений на опорах 10 у днищі аеротенка 11, до якого підводиться стиснене повітря 12 від повітродувки. Аератор установлюється на рамі, що прикріплена до містка 3 на споруді (аеротенкові 13). Випускається три типорозміри аераторів ПМ із діаметрами мішалок (роторів) 0,9; 1,03 і 1,12 м потужністю відповідно 22, 55 і 75 кВт і масовою продуктивністю по кисню 54, 130 і 190 кг/год. при частоті обертання ротора 2,17 с-1. Глибина води в аеротенку до 5 м. У позначенні аератора вказуються його тип, потужність електропривода й діаметр ротора, наприклад, ПМ 55-1,03.

Пневмомеханічні аератори. Пневмомеханічний аератор типу ПМ (рис. 4.31) складається з електропривода з редуктором 1, установленого на стійці 2 і з'єднаного через шарнірну муфту 4 із вертикальним валом 6, що має опору 7 у днищі спорудження. На валу укріплені дві мішалки: верхня 5 і нижня 8. Під нижньою мішалкою встановлюється барботер 9, що закріплений на опорах 10 у днищі аеротенка 11, до якого підводиться стиснене повітря 12 від повітродувки. Аератор установлюється на рамі, що прикріплена до містка 3 на споруді (аеротенкові 13). Випускається три типорозміри аераторів ПМ із діаметрами мішалок (роторів) 0,9; 1,03 і 1,12 м потужністю відповідно 22, 55 і 75 кВт і масовою продуктивністю по кисню 54, 130 і 190 кг/год. при частоті обертання ротора 2,17 с-1. Глибина води в аеротенку до 5 м. У позначенні аератора вказуються його тип, потужність електропривода й діаметр ротора, наприклад, ПМ 55-1,03.

Аератори роторні (рис. 4.32) застосовуються для подачі повітря в циркуляційні окисні канали. Аератори такого типу можуть застосовуватися також і в аеротенках.

Ротор 1 таких аераторів розташований горизонтально й кріпиться на стінках спорудження в опорних підшипниках 5 і 6. Лопатки 2, поринаючи в рідину при обертанні ротора, забезпечують інтенсивне перемішування стічної води з активним мулом і повітрям, що утягують з атмосфери. Ротор обертається за допомогою привода, що складається з електродвигуна 4 із редуктором 3. Діаметр ротора таких аераторів доходить до 1000 мм, глибина занурення лопаток у воду - до 300 мм, довжина ротора - до 2,5...3 м, а із проміжним підшипником до 6 м. Частота обертання ротора до 3,33 с-1. Форма й конструкція лопаток можуть бути різними - стрижні, куточки, гнучкі прути й т.п.

Ротор 1 таких аераторів розташований горизонтально й кріпиться на стінках спорудження в опорних підшипниках 5 і 6. Лопатки 2, поринаючи в рідину при обертанні ротора, забезпечують інтенсивне перемішування стічної води з активним мулом і повітрям, що утягують з атмосфери. Ротор обертається за допомогою привода, що складається з електродвигуна 4 із редуктором 3. Діаметр ротора таких аераторів доходить до 1000 мм, глибина занурення лопаток у воду - до 300 мм, довжина ротора - до 2,5...3 м, а із проміжним підшипником до 6 м. Частота обертання ротора до 3,33 с-1. Форма й конструкція лопаток можуть бути різними - стрижні, куточки, гнучкі прути й т.п.

4.4.3 Устаткування метантенків. Метантенк являє собою герметичний залізобетонний або сталевий резервуар, у якому відбувається обробка органічних осадів за допомогою анаеробних мікроорганізмів (рис. 4.33). Технологія обробки осаду в метантенках вимагає його підігріву до певної температури залежно від режиму зброджування, періодичного перемішування всієї маси осаду, що перебуває в ньому, і видалення утвореного в процесі зброджування газу - метану, що є горючим і вибухонебезпечним.

Осад у метантанках може нагріватися в теплообмінниках різних конструкцій і за допомогою змійовиків із теплоносієм (гарячою водою, парою), розташовуваним у резервуарі метантенка. Однак ці способи не одержали широкого поширення через швидке заростання труб теплообмінників і змійовиків осадом, утворення кірки й зниження теплопередачі.

Зараз в основному застосовується підігрів осаду в метантенках гострою

парою, яка подається в масу осаду, що бродить, через спеціальні інжектори (рис. 4.34),

що представляють собою газоструминний насос, у якому робітниче середовище - пара з тиском 0,4 МПа подається в парову головку 3. У звуженому соплі 4 потенційна енергія пари перетворюється в кінетичну, що забезпечує внаслідок великої швидкості виходу підсмоктування (інжекцію) осаду з метантенка в камеру змішання 5. Суміш пари з осадом розганяється в конфузорі 6 і горловині 7, а потім через дифузор 8 подається назад у метантенк, здійснюючи при цьому як підігрів, так і перемішування маси осаду в метантенку.

що представляють собою газоструминний насос, у якому робітниче середовище - пара з тиском 0,4 МПа подається в парову головку 3. У звуженому соплі 4 потенційна енергія пари перетворюється в кінетичну, що забезпечує внаслідок великої швидкості виходу підсмоктування (інжекцію) осаду з метантенка в камеру змішання 5. Суміш пари з осадом розганяється в конфузорі 6 і горловині 7, а потім через дифузор 8 подається назад у метантенк, здійснюючи при цьому як підігрів, так і перемішування маси осаду в метантенку.

Регулювання подачі пари в інжектор передбачено конічною голкою 3, керованою електроприводом 1 через пружну муфту 2. Керування може бути автоматизоване залежно від температури осаду в метантенку.

Однієї з найважливіших деталей конструкції метантенка є газовий ковпак (рис. 4.35), розташований у верхній частині резервуара. Закладними деталями 1 ковпак герметично кріпиться до горловини. Над ним установлено два стояки 3 із перемичкою 4 між ними, що служить для з'єднання стояків, а при наявності мішалки 2 до неї кріпиться блок 5 для її монтажу й демонтажу. Зібраний газ - метан приділяється з верхньої частини стояків трубою газовідводу 10.

У газовому ковпаку змонтований пристрій 6 для автоматичного зниження тиску й пристрій 7 для сигналізації про підвищення газу в метантенку (вище

0,2 кПа. Сигнал передається диспетчерові очищення споруджень.

Пристрій для автоматичного зниження тиску (рис. 4.36) забезпечує скидання газу в атмосферу при перевищенні тиску вище 0,2 кПа.

Принцип роботи пристрою заснований на підтримці заданого максимального тиску гідравлічним затвором висотою 200 мм, розташованим у ковші 2. При підвищенні тиску в газовому ковпаку (внаслідок зниження газовідводу або засмічення мережі) вода з ковша й патрубка 1 піднімається до розширеної камери 3, при цьому шар води зменшується, газ прориває його й виходить в атмосферу через трубу 4 і ковпак 5. При зниженні тиску вода з камери 3 зіллється вниз у ківш і гідравлічний затвор автоматично відновиться. Для додавання води в ківш у випадку виносу частини її газом передбачене підведення технічного водопроводу 6. Для огляду пристрою є люк 7. Примусове скидання газу або очищення днища ковша від прилиплих часток осаду, що виносяться газом, можуть бути виконані поворотам рукоятки 8.

Перемішування осаду в метантенку необхідно для створення рівномірного температурного режиму в повному обсязі, запобігання утворення кірки на поверхні осаду й поліпшення газовиділення.

У метантенках малої й середньої місткості (діаметром до 17,5 м) перемішування здійснюється насосами, що подають осад у метантенк шляхом періодичного (2...3 рази в добу) перекачування всього обсягу осаду із забором його з нижньої зони й подачею у верхню.

У метантенках великої місткості передбачається установка спеціальних пропелерних мішалок (рис. 4.35, поз. 2). Робоче колесо мішалки кріпиться кільцем, що центрує, 9 у напірній трубі 5, установленої на чотирьох підкосах на днище резервуара метантенка. Привод колеса мішалки здійснюється від вибухобезпечного вертикального електродвигуна через клиноремінну передачу й вал. Колесо працює як насос, забираючи осад із верхньої частини мішалки (горловини), одночасно запобігаючи утворенню кірки й викидаючи його внизу напірної труби, при цьому створюється циркуляційний потік для перемішування вмісту. Одночасно через спеціальні трубки відбувається підсмоктування газу - метану з газового ковпака й змішування його з осадом, що поліпшує газовиділення.

РОЗДІЛ 5

Дата добавления: 2016-01-09; просмотров: 810;