Поворотные гидродвигатели

Гидродвигатель с ограниченным углом поворота выходного вала называется поворотным.

Такие гидродвигатели применяют в рулевых управлениях тракторов и сельхозмашин, в конструкциях сельхозмашин для управления рабочими органами при повороте в пределах 0...360°.

По конструкции поворотные гидравлические двигатели могут быть пластинчатыми и поршневыми.

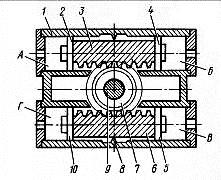

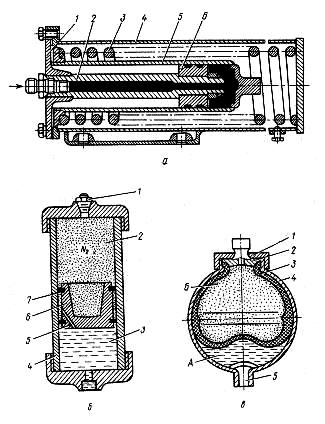

Четырехпоршневой поворотный гидравлический двигатель состоит из корпуса цилиндров 1 (рисунок 3.6), поршней 2, 4, 5 и 10, жестко соединенных с зубовыми рейками 3 и 6. Рейка входит в зацепление с шестерней 7, закрепленной на выходном валу 9.

Рисунок 3.6 — Поршневой поворотный гидродвигатель:

1 — цилиндр; 2, 4, 5, 10 — поршни; 3, 6 — рейки; 7 — шестерни; 8 — упор; 9 — выходной вал

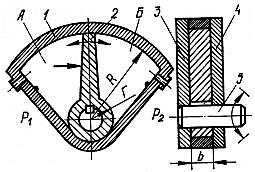

Рисунок 3.7 – Пластинчатый поворотный гидродвигатель:

1 — корпус; 2 — пластина; 3, 4 — крышки; 5 — вал

Упорами 8 устанавливают зазор в зацеплении и определенное положение реек во избежание поворота. Работа осуществляется следующим образом: при подаче жидкости под определенным давлением в рабочие камеры А и В поршни 2 и 5, а также рейки 3 и 6 перемещаются в противоположные стороны, поворачивая шестерни 7 с валом 9 по часовой стрелке. Из камер Б и Г жидкость поршнями 4 и 10 вытесняется в сливную магистраль. Управление потоком рабочей жидкости и реверсирование механизма выполняет распределительное устройство.

Крутящий момент на валу поршневого поворотного гидравлического двигателя рассчитывает по формуле:

(3.6)

(3.6)

где  — перепад давления;

— перепад давления;

Sп — площадь поршня;

Dк — диаметр делительной окружности шестерни;

z — число одновременно работающих поршней.

Рабочая жидкость

В гидроприводе рабочая жидкость выполняет важную роль, является одновременно носителем энергии и смазкой. При этом она подвергается воздействию переменных давлений, скоростей и температур. Так, в гидроприводе сельскохозяйственных машин перепад давлений бывает до 25 МПа, скорость движения жидкости в отдельных элементах гидропривода достигается 80 м/с, обычный интервал температур составляет до 80 °С.

В процессе эксплуатации рабочая жидкость изменяет свои физико-химические свойства, что ухудшает работу гидропривода и поэтому жидкость приходится периодически заменять. Продлить срок ее службы можно применением специальных присадок, ограничением температуры да 60...70 °С, защитной системой от попадания извне воды, воздуха, загрязнений и надлежащей фильтрацией.

При выборе рабочей жидкости следует руководствоваться: диапазоном температур окружающей среды и максимально возможной температурой в установившемся режиме работы; давлением рабочей жидкости, в гидроприводе; допустимой степенью загрязненности жидкости в условиях эксплуатации; допустимой длительностью эксплуатации; стоимостью рабочей жидкости.

Для обеспечения нормальной работы гидропривода рабочая жидкость должна удовлетворять следующим требованиям: быть чистой, то есть не содержать механических примесей и влаги; возможно меньше выделять паров и газов; обладать антикоррозийностью, химической стойкостью, хорошей смазывающейся способностью и не вызывать смолообразования; не быть склонной к пенообразованию и в ряде случаев быть негорючей; иметь минимальное изменение вязкости в пределах рабочих температур и не оказывать вредного воздействия на здоровье обслуживающего персонала.

В значительной мере этим требованиям отвечают минеральные масла, основные характеристики которых приведены в приложении 1.

Для объемного гидропривода трансмиссий сельскохозяйственных машин обычно применяют ЭШ, И–20А, И–30А индустриальные масла или масло М-10Г.

В гидродинамических передачах, где скорости циркуляции жидкости большие, стремятся применять маловязкие жидкости. В частности, в гидромуфтах применяют индустриальное масло И–12А или негорючие водные эмульсии, представляющие собой смесь воды со специальными присадками (1,5...7 % присадок, остальное — вода).

Параметры рабочих жидкостей изменяются в широких пределах в зависимости от температуры, давления, газовоздушной составляющей и тому подобное, что отрицательно влияет на работу гидропривода.

Гидробаки

Для накопления рабочей жидкости и питания гидропривода в гидравлических системах используются емкости-резервуары. В резервуарах также происходит охлаждение и фильтрация рабочей жидкости, отстой и выделение пузырьков нерастворенного воздуха. В сельскохозяйственных гидроприводах рабочая жидкость в резервуарах может находиться под атмосферным или избыточным давлением. Материал, из которого изготавливают резервуары, не должен влиять на химические и физические свойства рабочих жидкостей.

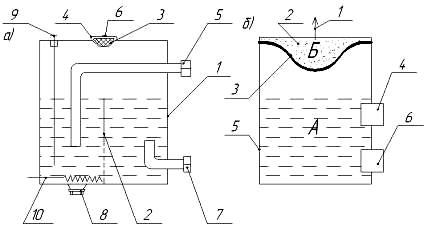

Резервуар, работающий под атмосферным давлением, состоит из сварного или литого корпуса 1 (рисунок 1, а). В крышке смонтированы заливная горловина 4 с фильтром 3 и сапун 6, через которые внутренняя полость резервуара сообщается с атмосферой. Внутрь резервуара подведены сливная 5 и всасывающая 7 магистрали. Всасывающий трубопровод располагается на расстоянии не менее 50 мм от дна резервуара (во избежание попадания в гидросистему примесей). Нижний конец сливного трубопровода должен находиться от дна на расстоянии 1/2...1/3 высоты резервуара, это предотвращает контакт сливаемой жидкости с воздухом и ее вспенивание. В нижней части резервуара для слива рабочей жидкости и улавливания механических примесей устанавливает сливную пробку 8 с магнитом. Резервуар может иметь перегородку 2, которая улучшает условия отстоя, жидкости. Для контроля уровня рабочей жидкости в резервуаре предназначен указатель уровня 9 или щуп. Резервуар гидропривода, работающего в тяжелых условиях, имеет ограниченную вместимость и снабжается охладителем 10.

Резервуар, работающий под избыточным давлением, состоит из корпуса 5 (рисунок 4.1, б) крышки 2. Между крышкой и корпусом установлена мембрана 3, кoторая разделяет полости с рабочей жидкостью А и полость со сжатым воздухом Б. В резервуаре имеются клапан 1, трубопроводы: всасывающий 6 и сливной 4. Сжатый воздух необходим для создания определенного давления на поверхности рабочей жидкости в резервуаре и во всасывающей магистрали.

Рисунок 4.1 — Схемы резервуаров:

а — с атмосферным давлением: 1 — корпус; 2 — фильтр; 3 — фильтр; 4 — заливная горловина; 5, 7 — сливной и всасывающий трубопроводы; 6 — сапун; 8 — сливная пробка с магнитом; 9 — указатель уровня; 10 — охладитель; б — с избыточным давлением: 1 — клапан; 2 — крышка; 3 — мембрана; 4, 6 — сливной и всасывающий трубопроводы; 5 — корпус

Основным параметром резервуара, работающего под атмосферным давлением, является объем V, м3. Его размеры принимает из расчета, чтобы жидкость, циркулирующая в гидроприводе, успевала отстояться и отдать избыток

При подборе или изготовлении гидробака необходимо провести тепловой расчет, а также обосновать объем, параметры трубопроводов, фильтра.

При ориентировочных расчетах гидропривода можно принять объем бака, равным:

, (4.1)

, (4.1)

где qн — объемная постоянная насоса, л/мин.

Гидроаккумуляторы

Гидроаккумулятор предназначен для накопления и возврата в гидравлическую систему энергии рабочей жидкости. Накопление энергии рабочей жидкости под давлением происходит во время зарядки аккумулятора, а возврата энергии — в процессе разрядки. Гидравлические аккумуляторы применяются как основные или дополнительные источники энергии жидкости в гидросистемах тракторов и сельхозмашин, в линиях нагнетания для преодоления перегрузок вращательного и возвратно-поступательного гидравлического привода рабочих органов, в индивидуальных и групповых предохранительных устройствах плугов, автоматах вождения машин для уборки сахарной свеклы.

Используются также для поддержания постоянного расхода рабочей жидкости в напорных магистралях и защиты гидросистем от гидравлических ударов. В зависимости от способа накопления энергии они бывают пружинные и пневматические. В пружинных аккумуляторах возврат энергии рабочей жидкости происходит сжатой пружиной, а в пневматических — в результате расширения сжатого газа.

Гидравлический аккумулятор пружинного типа (рисунок 4.2, а) состоит из неподвижного наружного 4 и подвижного внутреннего 5 цилиндров, между которыми установлена работающая на сжатие пружина 3. В полость подвижного цилиндра установлен неподвижный поршень 6 с полым штоком 2, который жестко связан с передней крышкой 1 наружного цилиндра 4. Гидравлическая полость аккумулятора при монтаже соединяется с напорной линией гидросистемы. Принцип работы пружинного гидравлического аккумулятора заключается в следующем. При увеличении давления рабочей жидкости в линии нагнетания подвижный цилиндр 5 перемещается относительно поршня вправо и сжимает пружину, то есть происходит зарядка аккумулятора. А если давление рабочей жидкости в линии нагнетания уменьшится, то под действием силы пружины цилиндр 5 переместится влево, вытеснит часть жидкости под давлением из полости гидроаккумулятора в напорную магистраль и произойдет разрядка аккумулятора.

Рисунок 4.2 — Гидроаккумуляторы:

а — пружинный: 1 — крышка; 2 — шток; 3 — пружина; 4 — корпус; 5 — цилиндр: б — поршневой: 1 —клапан; 2, 3 — пневматическая и гидравлическая полости; 4 — корпус; 5 — канал; 6 — поршень; 7 — кольцо; в — мембранный гидроаккумулятор: 1 — гайка; 2 — крышка; 3 — мембрана; 4 — корпус; 5 — штуцер

Пневматические гидроаккумуляторы подразделяют по форме корпусов на цилиндрические и сферические, а по форме разделителя на поршневые, мембранные и баллонные. Поршневой пневматический гидроаккумулятор (рисунок 4.2, б) состоит из цилиндрического корпуса 4, нижней и верхней крышек 5. Внутри корпуса установлен разделительный поршень 6 с уплотнительными кольцами 7. Верхняя пневматическая полость 2 аккумулятора заполняется через клапан 1 сжатым газом (азотом) с некоторым первоначальным давлением. Нижняя полость 3 аккумулятора соединяется с гидравлической магистралью. Принцип его работы следующий. Предварительно полость 2 заряжается газом под определенным давлением. При увеличении давления рабочей жидкости в гидросистеме поршень поднимается, происходит сжатие инертного газа, то есть зарядка аккумулятора. А при снижении давления жидкости в гидросистеме поршень под действием давления газа перемещается вниз, вытесняет часть рабочей жидкости в магистраль и аккумулятор разряжается.

Мембранные аккумуляторы (рисунок 4.2, в) состоят из корпуса, двух полусфер 1 и эластичной мембраны 3. В верхней крышке имеется штуцер 4, для заправки полости В газом, а в нижней части сферического корпуса штуцер 5 для соединения полости А аккумулятора с нагнетательной магистралью гидросистемы. Рабочий процесс мембранных сферических аккумуляторов протекает аналогично рассмотренным выше гидравлическим аккумуляторам.

При расчетах гидравлических систем с пневмогидроаккумуляторами давление жидкости в системе находится исходя из условия, что сжатие газа в пневмогидроаккумуляторе изменяется по политропному процессу, который может быть описан уравнением:

, (4.2)

, (4.2)

где V1 — объем газа в пневмогидроаккумуляторе при давлении газа р1;

р1 — давление зарядки;

р — текущее значение давления в нагнетательной линии;

V — текущее изменение объема газа;

n — показатель политропны сжатия, n = 1,0…1,4.

Давление жидкости р в пружинных гидравлических аккумуляторах:

, (4.3)

, (4.3)

где с — жесткость пружины;

h1 — предварительная деформация пружины;

h — высота деформации пружины;

Rт — сила сухого трения пружины;

Rп — сила трения поршня.

Фильтры

Срок службы гидромашин и гидроагрегатов может быть увеличен или понижен в зависимости от качества очистки жидкостей в несколько раз.

Все способы очистки от нерастворимых частиц делятся на две группы:

– отделение загрязнений при прокачке жидкости через пористый фильтровальный материал (фильтрация);

– очистка жидкости в силовых полях — гравитационных, центробежных, магнитных, электрических и др.

При выборе очистителя помимо размера удерживаемых частиц, прочности, пропускной способности, гидравлического сопротивления следует учесть также срок службы фильтра и удобства обслуживания. Фильтровальный материал не должен влиять на жидкость, и наоборот. В соответствии с требованиями к тонкости и особо тонкой очистки, задерживающие частицы загрязнений с условным диаметром соответственно 0,1; 0,5 и 1 мкм.

По способу задерживания частиц загрязнений фильтроэлементы делятся на поверхностные, объемные и комбинированные. Примером поверхностного фильтроэлемента (рисунок 4.3) является плетеная металлическая сетка. Частицы загрязнений, размеры которых больше отверстий сетки, при прокачке жидкости задерживаются. Сетки имеют сравнительно малое гидравлическое сопротивление, хорошо противостоят пульсациям давлений, вибрациям, перегрузкам и изменениям температур; они удобны в эксплуатации, так как не требуют замены и легко промываются.

Объемные фильтрующие элементы выполняются из проницаемого материала значительной толщины: бумаги, картона, целлюлозы, стекловолокна, войлока, замши, сукна, минеральной ваты, пористой керамики, металлокерамики и пр.

Они имеют более высокое гидравлическое сопротивление и часто не могут быть восстановлены, но обеспечивают более качественную фильтрацию и обладают большей грязеемкостью.

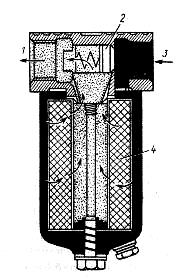

Рисунок 4.3 — Поверхностный фильтр:

1 — корпус; 2 — предохранительный клапан; 3 — штуцер подвода жидкости;

4 — фильтрующий элемент

В комбинированных фильтроэлементах в начале по ходу течения жидкости устанавливают объемный фильтроэлемент, обеспечивающий высокую грязеемкость, а затем поверхностный, который полностью отделяет механические примеси.

Основными характеристиками фильтров являются тонкость очистки, пропускная способность, гидравлическое сопротивление и срок службы. Пропускная способность характеризуется количеством жидкости Q, которую может пропустить фильтр с перепадом давления Δр:

, (4.4)

, (4.4)

где k — удельная пропускная способность единицы площади фильтровального материала, (таблица 11.1);

Δр = рвх – рвых — перепад давления на фильтре, (приложение 14);

Sф — площадь поверхности фильтра, через которую проходит рабочая жидкость;

μ — динамический коэффициент вязкости жидкости.

, (4.5)

, (4.5)

где ρ — плотность жидкости.

Перепад давления на преодоление сопротивления при течении жидкости через фильтр можно определить по формуле:

, (4.6)

, (4.6)

где ξ — коэффициент местного сопротивления, (приложение 8);

υ — скорость движения жидкости.

Тонкость очистки определяется наименьшими размерами частиц загрязнений, удерживаемых фильтроэлементами, и зависит от величины пор фильтрующего материала. Оценку тонкости очистки различных материалов определяют по коэффициенту фильтрования:

, (4.7)

, (4.7)

где n1, n2 — число загрязнений данного размера в пробах нефильтрованной и профильтрованной жидкости соответственно.

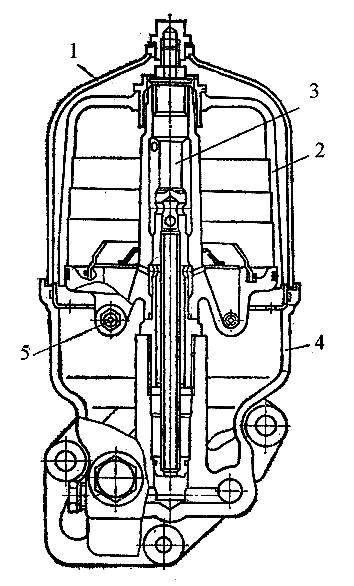

В гидродинамических системах сельскохозяйственных машин широкое применение находят также центробежные фильтры (центрифуги) (рисунок 4.5). Если удельный вес частиц больше удельного веса жидкости, то под действием центробежной силы частицы движутся к периферии и осаждаются на внутренней поверхности ротора 2. Жидкость подается через полую ось 3 и форсунки 5 под действием 0,3...0,6 МПа в подвижный ротор, где она достигает скорости вращения, равной скорости ротора. При этом частицы загрязнителя отбрасываются действием центробежной силы к стенкам ротора и осаждаются на них.

Центрифуги можно разделить на фильтры с гидрореактивными и механическими приводами. Большое распространение получили центрифуги с гидрореактивным приводом ротора, развивающим частоту вращения до 600 мин-1.

Центробежные очистители конструктивно сложнее фильтров, больше их по габаритам и массе, имеет более высокую трудоемкость при изготовлении, наконец, они требует дополнительной энергии па вращение, которая увеличивается по нерв повышения тонкости фильтрации и вязкости жидкости.

Рисунок 4.4 — Центробежный фильтр:

1 – колпак; 2 – ротор; 3 – ось; 4 – корпус; 5 – форсунка

Дата добавления: 2016-01-09; просмотров: 4021;