Тема 1.4. Регенеративные теплообменные аппараты 3 страница

Балансовые расчеты позволяют, с одной стороны, получить важнейшие теплотехнические характеристики сушильных установок: расход теплоты на килограмм испаренной влаги, количество сухого воздуха, изменение параметров теплоносителя. Последние дают возможность уже на первом этапе проектирования выбирать и оценивать сопоставимые варианты сушильных установок. С другой стороны, результаты балансовых расчетов в совокупности с кинетическими характеристиками процесса сушки являются исходными данными для расчета габаритов установки и её отдельных узлов.

Конечной целью составления материального баланса, как правило, является определение количества испаренной из сушильного материала влаги.

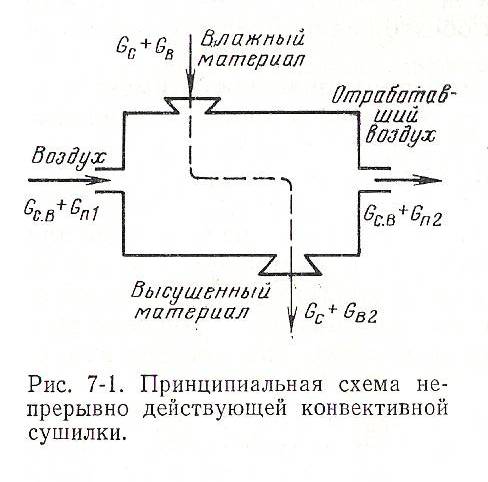

Рассматривая процесс конвективной сушки, когда взаимодействуют воздух и влажный материал, следует подчеркнуть, что воздух в этом случае не только теплоноситель, но и влагопоглотитель. Составим материальный и тепловой балансы, кг/ч, для простейшего случая непрерывной сушки влажного материла нагретым воздухом. Будем считать, что сушимый материал и нагретый воздух состоят из сухой части Gс и Lс.в. и влаги Gв и G п, т. е. Gм = Gс + Gв и G воз. = Lс.в. + Gп. Запишем приходную и расходную части материального баланса непрерывно действующей сушилки с однократным использованием воздуха, принципиальная схема которого приведена на рис. 7-1:

Lс.в1 + Gп1 + Gс1 = Lс.в2 +Gп2 + Gс2 + Gв2; (7-1)

Здесь индексы 1 и 2 относятся к величинам соотвентственно на входе и выходе сушилки; остальные индексы: с.в. – сухой воздух, п – пар, с – сухая часть материала, в – влага.

Если в процессе сушки нет уноса материала или других его потерь, то масса абсолютно сухого вещества Gc на входе и выходе сушилки остается неизменной

(Gс1 = Gс2 = Gс ). Количество влаги Gп2, содержащейся в воздухе на выходе, возрастает из-за испарения влаги из материала, однако в целом баланс влаги в сушилке не нарушается, так что

Gп1 + Gв1 = Gп2 + Gв2, (7-2)

или

Gв1 - Gв2 = Gп2 - Gп1. (7-3)

Таким образом, количество влаги испаренной из материала в сушилке, может быть определено следующим образом:

d2 - d1

W = Gв1 - Gв2 = Gп2 - Gп1 = Lс.в. ----------------- (7-4)

Условимся называть отношение массы влаги, содержащейся во влажном материале, к массе его сухой части, выраженное в процентах, влажностью, или влагосодержанием материала на абсолютно сухую массу, и обозначать ее через w . Тогда начальная влажность материала соответственно равна :

Gв1 Gм1 - Gс

w1 = -------- 100% = ----------------- 100% (7-5)

Gс Gс

С учетом (7-5) выражение (7-4) для количества испаряемой влаги можно записать в виде:

Gс

W = ----- (w1 - w2 ) (7-6)

Если известными являются количество материала, подаваемого в сушилку, Gм1 или удаляемого из нее Gм2, то уравнение материального баланса (7-4) можно переписать в следующем виде:

w1 - w2 w1 - w2

W = Gм1 --------------- = Gм2 ---------------

100 + w1 100 + w2

Таким образом, количество испаренной влаги можно определить:

1. Если известны начальное d1 и конечное d2 влагосодержания воздуха и его количество Lc.в. ;

2. Если известны любые три из четырех характеристик сушимого материала: начальное и конечное содержание влаги в сушимом материале и исходная масса Gм1 или масса высушенного материала Gм2. Возможен случай определения по двум характеристикам: Gм1 и Gм2,

Иногда в практике расчета и эксплуатации сушильных установок оперируют понятием влажности материала на общую массу, т. е. величиной, определяемой соотношением:

Gв. Gв.

w˚ = ------- 100 = ----------------- 100 (7-8)

Gм Gс. + Gв.

Из соотношений (7-5) и (7-8) можно получить формулы для пересчета влажности материала:

100 w˚ 100 w

w = ---------------; (7-9) w˚ = ---------------; (7-10)

100 - w˚ 100 + w

Тогда уравнение материального баланса (7-4) запишется так:

Gм1 w˚1 Gм2 w˚2

W = ------------- - -------------- (7-11)

100 100

Тема 3.2 Основные типы и конструкции сушильных установок

Различие сушимых материалов по физико-химическим и структурно- механическим свойствам, форме, размеру, количеству и т. д. Способствовало применению в промышленности разнообразных конструкций сушильных установок. Существует следующая классификация наиболее распространенных сушильных установок. Существует следующая классификация наиболее распространенных сушильных установок.

По способу подвода теплоты к материалу: а) конвективные; б) кондуктивные; в) радиационные; г) электромагнитные; д) комбинированные (конвективно-радиационные, конвективно-радиационно-высокочастотные и т.д.).

По функционированию во времени : а) непрерывного действия; б) периодического действия; в) полунепрерывного действия.

По конструкции: а) камерные; б) шахтные; в) туннельные; г) барабанные; д) ленточные; е) трубчатые; ж) взвешенного слоя; з) распылительные; и) сублимационные и др

Из приведенной классификации сушильных установок наибольшее распространение в промышленности получили следующие виды сушильных установок:

Распылительные сушилки.

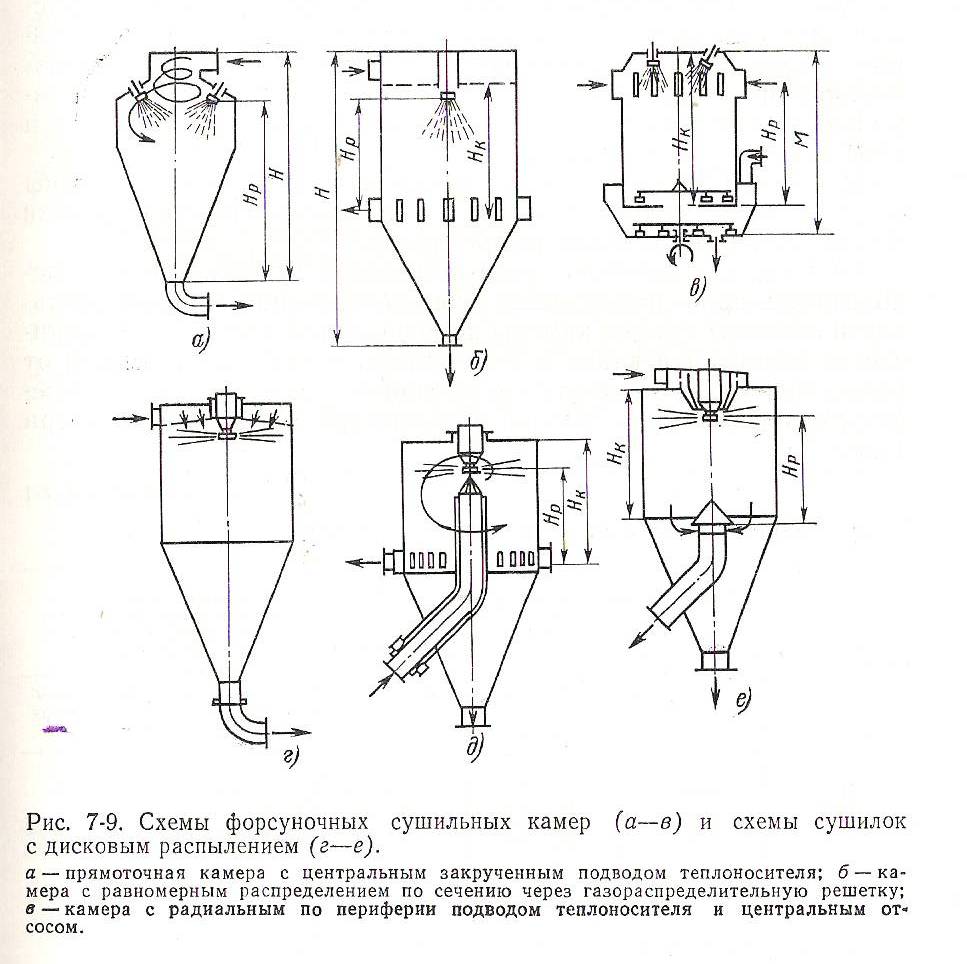

В пищевой, химической, строительной и других отраслях промышленности широко распространены сушильные установки, в которых получают сухой продукт различной дисперсности из растворов, подвергаемых сушке. На рис. 7-9 приведены некоторые из возможных схем распылительных сушилок

Раствор с высокой начальной влажностью подается к форсункам (рис.7-9, а-в) или вращающимся дискам (рис.7-9, г-е), благодаря которым происходит диспергирование растворов, т. е. распыление его на мелкие частицы (капли). Значительное увеличение поверхности раствора, имеющее место при его диспергировании, способствует ускорению передачи теплоты от газообразного теплоносителя (нагретого воздуха, топочных газов, перегретого пара и др.), поступающего в сушильную камеру к каплям раствора.

В распылительных сушилках принципиально возможно осуществление прямотока (рис. 7-9, а ,в-е ) и противотока (рис. 7-9, б) при движении высушиваемого продукта и теплоносителя.

В промышленности наиболее распространены прямоточные сушилки с подачей теплоносителя и раствора сверху сушильной камеры. При такой схеме организации процесса сушки можно применять более высокую температуру теплоносителя (до 800-1000˚С), чем при противотоке, без опасности перегрева высушиваемого раствора. Температура сухих частиц в основном определяется температурой газов на выходе из сушилки.

При противоточной схеме работы сушилки обычно теплоноситель подается снизу камеры, а раствор распыливается сверху. Длительность пребывания частиц во взвешенном состоянии в этом случае больше, чем при прямотоке. Однако максимально возможное количество испаряемой влаги в 1 м3 камеры в час в случае сушки термочувствительного продукта меньше, чем при прямотоке, так как начальная температура теплоносителя во избежание перегрева высушиваемого раствора не превышает 100-150˚С.

Эффективность и технико-экономические показатели работы распылительных

сушильных установок во многом зависят от работы распылителя. К числу важнейших требований, предъявляемых к распылителям, относят качество распыления, т. е. размер получаемых капель и их однородность, обеспечение максимально возможной производительности единичного распылителя, минимальные энергозатраты на распыление, надежность работы и простоту обслуживания и т. д.

В технике распылительной сушки наиболее распространены центробежные механические форсунки, пневматические форсунки и центробежные дисковые рапылители.

Такие технологические процессы, как сушка, обжиг, производство активированных углей и т. д., предусматривают взаимодействие твердых частиц с капельными жидкостями или газами. Одно из действенных средств ускорения таких процессов – использование взвешенного ( псевдоожиженного) слоя, так как перемешивание частиц в аппаратах обеспечивает развитую поверхность тепло- и массообмена.

Псевдоожижение слоя дисперсного материала осуществляется в вертикальных аппаратах самых разнообразных конструкций с горизонтальными решетками, при помощи которых поток теплоносителя, подавемый снизу вверх, равномерно распределяется по сечению аппарата.

Увеличение скорости ожижающего агента (восходящего потока теплоносителя) от нуля до некоторой величины, называемой критической, не вызывает изменения взаимного расположения частиц, если их плотность больше, чем ожижающего агента. При достижении критической скорости газа происходит качественное изменение свойств слоя. Слой переходит во взвешенное состояние, расширяется, частицы приобретают подвижность. Образовавшийся слой по своим свойствам напоминает капельную жидкость; именно поэтому такой слой называют псевдоожиженным.

Характерной особенностью псевдоожиженного слоя является неизменная по высоте слоя температура газа и частиц.

Широкое использование псевдоожиженного слоя в промышленности привело к большому разнообразию конструктивного оформления аппаратов. Сушилки непрерывного и периодического действия могут быть одно- и многокамерные.

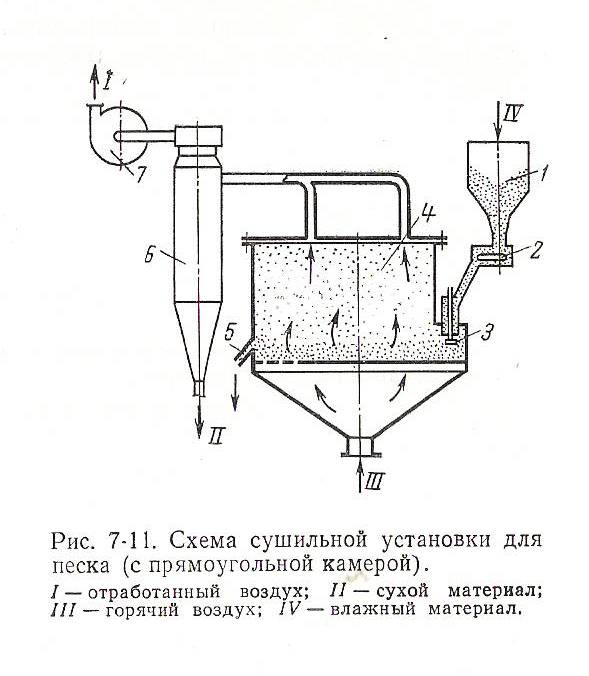

Однокамерные сушилки (рис. 7-11) наиболее просты в конструктивном и эксплуатационном отношениях, обладают хорошими экономическими показателями. Влажный материал из бункера 1 непрерывно поступает в сушильную камеру 4. Для возможности плавного регулирования количества подаваемого материала установлены дисковый клапан 2 и загрузочный клапан 3. Под решетку подается теплоноситель. Высушенный материал через патрубок 5 поступает в бункер готового продукта. Отработавший теплоноситель вместе с испаренной влагой и захваченными мелкими частицами высушиваемого материала отсасывается вентилятором 7. Дляотделения унесенных из псевдоожиженного слоя частиц от газового потока устанавливается циклон 6. В аппаратах такого типа при сушке влажного материала в зависимости от параметров теплоносителя влагосъём с 1 м2 решетки достигает 500-1000 кг/ч и более при удельном расходе сухих газов 3-12 кг на 1 кг испаренной влаги.

Однокамерные сушилки (рис. 7-11) наиболее просты в конструктивном и эксплуатационном отношениях, обладают хорошими экономическими показателями. Влажный материал из бункера 1 непрерывно поступает в сушильную камеру 4. Для возможности плавного регулирования количества подаваемого материала установлены дисковый клапан 2 и загрузочный клапан 3. Под решетку подается теплоноситель. Высушенный материал через патрубок 5 поступает в бункер готового продукта. Отработавший теплоноситель вместе с испаренной влагой и захваченными мелкими частицами высушиваемого материала отсасывается вентилятором 7. Дляотделения унесенных из псевдоожиженного слоя частиц от газового потока устанавливается циклон 6. В аппаратах такого типа при сушке влажного материала в зависимости от параметров теплоносителя влагосъём с 1 м2 решетки достигает 500-1000 кг/ч и более при удельном расходе сухих газов 3-12 кг на 1 кг испаренной влаги.

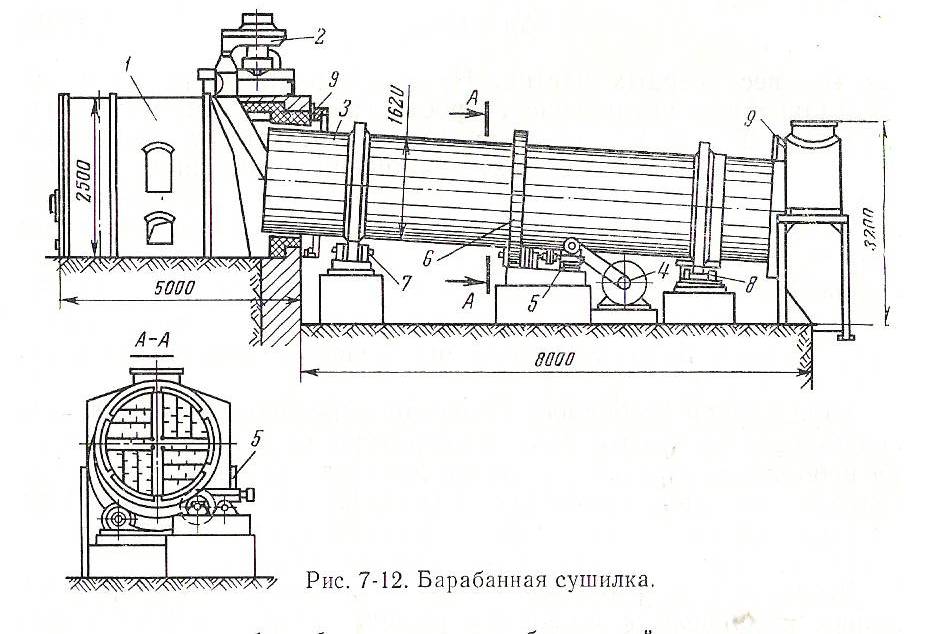

Для сушки сыпучих материалов (уголь, гипсовый камень, глина, песок и т. д.) широкое распространение получили барабанные сушилки (рис. 7-12). Основной частью таких сушилок является вращающийся цилиндрический барабан 3 с частотойвращения от 1,5 до 8 об/мин. Типовые барабанные сушилки имеют длину барабана 8-13 м, диаметр 1,5-2,8 м. Для перемещения сушимого материала вдоль барабана последний имеет угол наклона 3-6*. Для предотвращения осевого смещения барабана один из бандажей, укрепленных на корпусе, упирается в опорно-упорный ролик 8 (7 – опорный ролик). Привод барабана состоит из электродвигателя 4, редуктора 5 и зубчатой передачи 6.

В качестве теплоносителя используют обычно топочные газы. Влажный материал из бункера питателем 2 и газы из топки 1 подаются в барабан и движутся в нем прямотоком. В некоторых случаях, когда сушимый материал температуроустойчив, возможно использование противоточной схемы движения материалов и теплоносителя. Для увеличения поверхности тепломассообмена и коэффициента теплоотдачи от теплоносителя к материалу внутри барабана устанавливают металлическую насадку. При вращении барабана лопасти насадки захватывают и поднимают материал в верхнюю часть барабана; падая затем вниз, материал хорошо перемешивается и омывается топочными газами. Для уменьшения подсосов воздуха через торцевые поверхности барабана при его вращении оба конца корпуса снабжены уплотнительными устройствами 9.

Удельный расход теплоты в барабанных сушилках на топочных газах лежит в пределах 3500-6300 кДж на 1 кг влаги; расход теплоносителя 15-25 кг на 1 кг испаренной влаги.

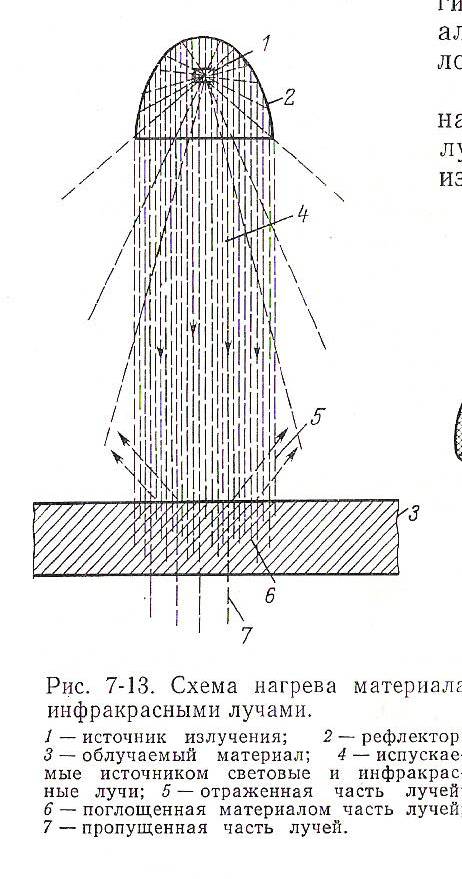

Для сушки лакокрасочных покрытий, тканей, бумаги и т.д. широкое распространение получили сушильные установки, в которых перенос тепловой энергии осуществляется излучением в основном в области инфракрасных и световых лучей. При этом методе сушки количество теплоты, передаваемое 1 м2 материала в единицу времени, как правило, в 20-50 раз больше, чем при конвективном способе подачи теплоты.

На рис. 7-13 приведена принципиальная схема нагрева сушимого материала инфракрасными лучами.

Световые и инфракрасные лучи источника излучения направляются на сушимый материал. Для того чтобы большую часть испускаемых лучей направить параллельным потоком на тело, применяется зеркальный рефлектор. Форма отражающей поверхности рефлектора сильно влияет на характер распределения лучистой энергии по поверхности материала.

Лучистая энергия может быть частично рассеяна или поглощена промежуточной средой, находящейся между генератором и облучаемым материалом. В зависимости от физико-химических и физико-механических свойств облучаемого материала лучистая энергия частично отражается, частично пропускается и частично поглощается. Поглощенная лучистая энергия превращается внутри материала или на его поверхности в теплоту, необходимую для сушки.

Таким образом, принципиальная схема сушки инфракрасными лучами включает в себя генератор излучения – промежуточную среду – высушиваемый материал. В промышленных терморадиационных сушилках для различных видов сушимого материала и технологии его производства используются генераторы излучения, температура и конструктивное оформление которых различны.

Способ нагрева излучателей вызывает необходимость деления их на :

1. Электрические зеркальные инфракрасные лампы накаливания ЗС-1, ЗС-2, ЗС-3, излучатели с кварцевыми трубками НИК 220-1000тр, трубчатые металлические электронагреватели (ТЭН), панельные металлические излучатели и др.;

2. Газовые – с газонепроницаемыми панелями, с пористыми керамическими плитами или металлическими перфорированными поверхностями, в которых происходит беспламенное сгорание газа.

Раздел 4. Конденсатное хозяйство предприятий

Тема 4.1 Отвод конденсата от теплопотребляющих аппаратов

Нагревание той или иной среды паром возможно двумя путями: или непосредственным контактом (смешением) пара с нагреваемой средой или пропусканием пара через поверхностные нагреватели. В первом случае пар отдает часть содержащейся в нем теплоты и происходит его полная конденсация, причем конденсат остается вместе с нагреваемым веществом. Во втором случае теплота пара передается нагреваемой среде через разделяющую стенку, а пар, соприкасаясь с более холодной стенкой и остывая, конденсируется. В пароводяных нагревателях поверхностного типа между паром и конденсатом происходит интенсивный теплообмен, и поэтому температура конденсата при его регулярном и полном удалении из нагревателя близка к температуре насыщенного пара, соответствующей давлению в нагревателе около выходного патрубка для конденсата

Если имеет место некоторое накопление конденсата в нагревательных элементах, то конденсат отдает часть своей теплоты через стенку нагревательного элемента нагреваемому веществу и температура конденсата становится ниже температуры насыщенного пара, т.е. происходит так называемое переохлаждение конденсата. В некоторых случаях это допустимо, например в нагревательных приборах парового отопления, в калориферах и т.п., так как при этом достигается более полное использование теплоты греющего пара.

Но заполнение конденсатом части нагревательных элементов теплоиспользующей установки уменьшает активную поверхность нагрева и ведет к снижению производительности установки. В большинстве случаев выгодно не допускать переохлаждение конденсата, а отводить его при температуре насыщения.

Для экономичной работы теплоиспользующей установки необходимо, чтобы пар в ней полностью сконденсировался. Недопустима работа теплоиспользующй установки с неполной конденсацией греющего пара, когда из аппарата отводится смесь конденсата с паром, причем энтальпия этой пароводяной смеси превышает энтальпию кипящего конденсата при данном давлении. При такой работе установки расхода пара требуется больше, чем при его полной конденсации, в то время как теплопроизводительность теплоиспользующей установки в обоих случаях одинакова вследствие одинаковых температурных напоров и условий конденсации пара.

Отвод из теплоиспользующих установок и нагревательных приборов конденсата без пропуска вместе с ним пара достигается при помощи специальных устройств, называемых конденсатоотводчиками.

Нарушение работы конденсатоотводчиков может привести к большим потерям теплоты или к чрезмерному скоплению конденсата в нагревательной камере, в результате чего могут произойти нарушение режима работы аппарата и в некоторых случаях гидравлические удары. Гидравлические удары вызываются тем, что пар, движущийся с большой скоростью, встречает на своем пути скопившийся конденсат и приводит его в движение, следствием чего являются толчки и удары конденсата о стенки аппарата. При большой скорости движения пара и значительном скоплении конденсата гидравлические удары достигают большой силы и могут причинить серьезные повреждения аппаратам.

Насыщенный водяной пар при выходе из паровых котельных агрегатов содержит в себе некоторое количество воды. При нормальной работе котельного агрегата влажность такого пара составляет 1-4% и значительно возрастает, если вода в котельном агрегате имеет загрязнения. При транспортировании пара по трубопроводам количество влаги в нем увеличивается за счет конденсации пара, вызываемой охлаждением стенок паропровода. Для уменьшения конденсации пара при его транспортировке от котельной до потребителя пар в котельном агрегате слегка перегревается. При подаче пара от ТЭЦ пар всегда перегретый.

Образовавшийся конденсат и попавшая в паропровод из котельного агрегата вода увлекаются движущимся паром с большой скоростью.

При изменении направления движения влажного пара (крутой поворот) или появления препятствия движению (например, клапан и т.п.) происходит гидравлический удар, сопровождающийся повреждением фланцевых соединений паропровода, а иногда и его разрывом. Для предотвращения этих явлений необходимо своевременно удалять образовавшийся конденсат из паропроводов.

С этой целью паропроводы в местах возможного скопления конденсата снабжаются спускными (дренажными) линиями. Чтобы конденсат имел возможность стекать по паропроводу, паропроводы прокладываются или с уклоном 3-5 мм на 1 м его длины в сторону движения пара, или с уклоном не менее 10 мм на 1 м против движения пара.

Наибольшее скопление конденсата в паропроводах возможно при включении их в работу, так как холодные трубопроводы вызывают значительную конденсацию пара и образование большого количества конденсата, со своевременным удалением которого дренажные приспособления не всегда могут справиться. Во избежание гидравлических ударов необходимо производить прогрев паропроводов, постепенно пуская пар по мере прогревания трубопроводов. При этом вентили на дренажных трубопроводах должны быть открыты полностью до полного прогрева трубопроводов, что определяется по выходу из дренажных линий вместо конденсата сухого пара. Часть конденсата, находящаяся во взвешенном состоянии в паровом потоке, удаляется при помощи специальных аппаратов, называемых сепараторами или водоотделителями. Размеры водоотделителей подбирают в зависимости от диаметра паропровода.

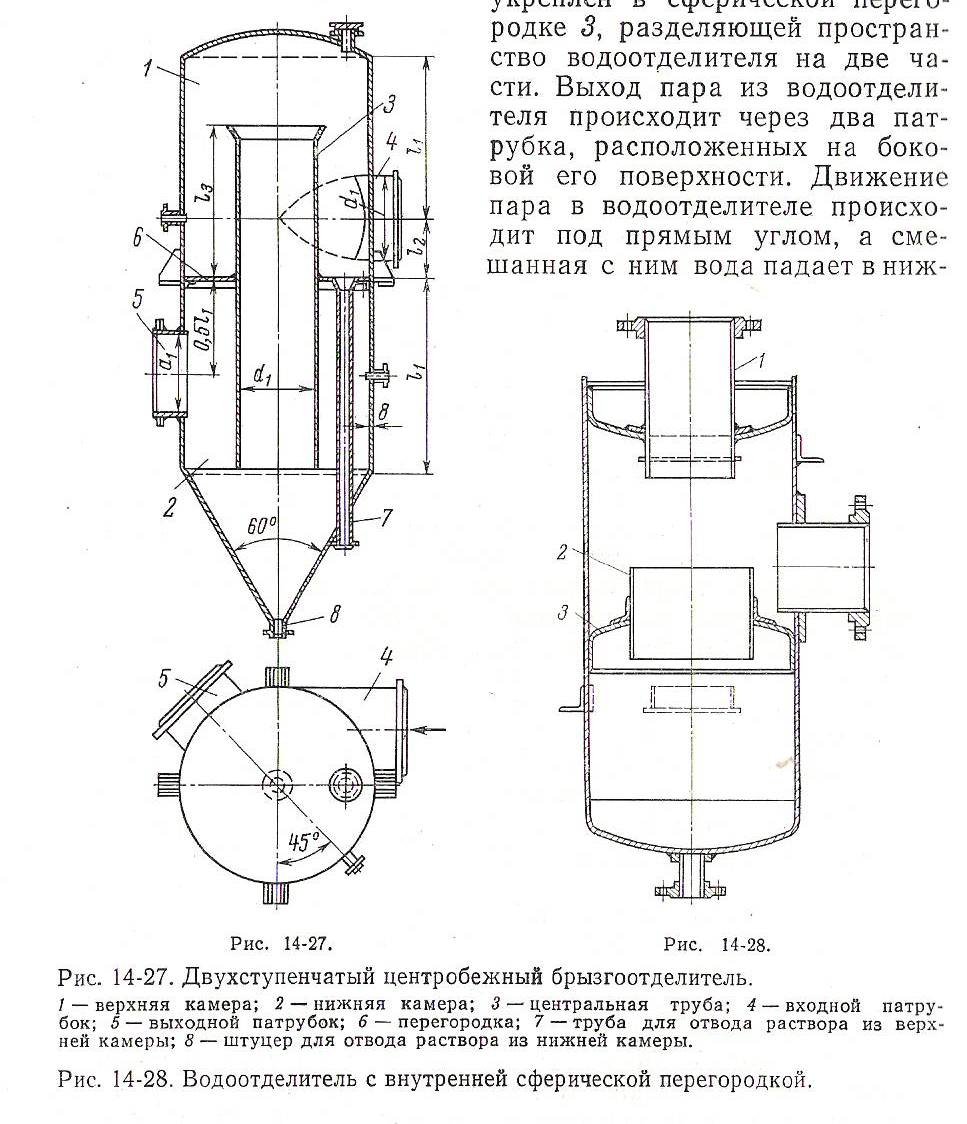

На рис. 14-27 приведена конструкция двухступенчатого центробежного водоотделителя, где первая ступень отделения влаги осуществляется на принципе использования центробежной силы.

Пар поступает в верхнюю камеру 1 через выходной патрубок 4 ( 5 – внизу). Подводится он тангециально, что приводит к закручиванию потока. При этом более тяжелые капли влаги отбрасываются к периферии водоотделителя, к его стенкам и стекают вниз, а затем удаляются из водоотделителя по трубе 7. Пройдя первую ступень осушки, пар попадает в центральную трубу 3 и далее в нижнюю камеру 2. При выходе из нижней камеры поток пара делает поворот на 180˚, вследствие чего происходит вторая ступень осушки.

Простой и надежной является конструкция водоотделителя, представленная на рис. 14-28. В верхнем днище водоотделителя расположен входной патрубок 1. В центре на одной оси с входным патрубком установлен специальный патрубок 2, который укреплен в сферической перегородке 3, разделяющей пространство водоотделителя на две части. Выход пара из водоотделителя происходит через два патрубка, расположенных на боковой его поверхности. Движение пара в водоотделителе происходит под прямым углом, а смешанная с ним вода падает в нижнюю часть водоотделителя, откуда и отводится. Основное преимущество этого водоотделителя состоит в том, что даже при значительном количестве поступающей воды она не может быть подхвачена паровым потоком, так как этому препятствует сферическая перегородка.

На дренажной линии за водоотделителем устанавливается конденсатоотводчик. В производственных и теплофикационных паропроводах установка водоотделителей не всегда обязательна. В этих случаях дренаж осуществляется через специальный патрубок или тройник с заглушкой, в которую вваривается дренажная труба, соединенная с конденсатоотводчиком.

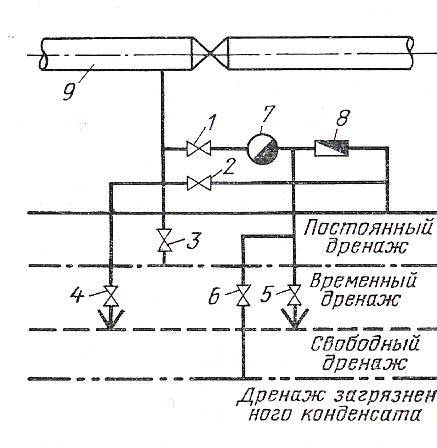

Дренажи паропровода подразделяются на постоянные и временные. Постоянными пользуются при нормальной работе трубопроводов; дренажные патрубки устанавливаются во всех точках паропровода, где возможно скопление конденсата во время работы. На прямых участках паропровода патрубки устанавливаются через каждые 200-300 м.

При повышенной конденсации пара в трубопроводе патрубки для отвода конденсата устанавливаются более часто. Паропроводы во избежание большой конденсации изолируются, т.е. покрываются материалом, плохо проводящим теплоту. Постоянные дренажи снабжаются конденсатоотводчиками, конденсат из них собирается для использования. Временные (пусковые) дренажи служат при пуске паропровода и устраиваются в тех местах, где конденсат может скопиться только после остановки паропровода. Такими местами являются нижние точки паропровода, места подъема, а также участки перед задвижками и вентилями в случае прогрева паропровода участками.

Временный дренаж осуществляется самостоятельными трубопроводами, и конденсатоотводчик на нем не ставят. Временные дренажи отключают, как только давление при прогреве паропровода поднимается до рабочего.

Для удаления загрязненного конденсата устраивают специальные дренажи. Иногда предусматривают дренажи для контроля за прогревом паропроводов и конроля работы конденсатоотводчиков. В этом случае конденсат удаляется через воронки, подключенные к трубопроводу свободного слива. Он прокладывается с большим уклоном в сторону сброса, конденсат в нем движется самотеком, поэтому на трубопроводе недопустимы мешки и подъемы.

Примерная схема дренажа нескольких паропроводов приведена на рис. 14-29.

Большое значение имеют сбор и использование конденсата. Наиболее распространенным способом использования конденсата является возврат его для питания паровых котлов.

Если конденсат загрязнен посторонними примесями, содержание которых недопустимо в питательной воде паровых котельных агрегатов, а очистка конденсата от них представляет большие трудности, то его целесообразно использовать на технологические нужды промышленных предприятий. Эффективность возврата конденсата определяется следующими факторами:

1. Количеством возвращаемого конденсата;

2. Расстоянием от потребителей пара до котельной;

3. Температурой возвращаемого конденсата;

4. Стоимостью питательной воды, включая очистку;

5. Стоимостью очистки конденсата;

6. Стоимостью теплоты;

7. Стоимостью электрической энергии (на перекачку конденсата).

Для определения целесообразности возврата конденсата подсчитываются капитальные затраты на эту систему и годовая экономия от возврата конденсата с учетом эксплуатационных расходов. После использования конденсата отработавшего пара паровых поршневых машин, молотов, паровых насосов и т.п. для питания котельных агрегатов из него необходимо удалить масло.

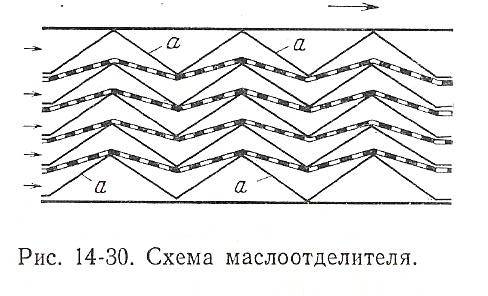

На рис. 14-30 представлена схема маслоотделителя.

Между зигзагообразными листами а из стали вставлены вторые листы с отверстиями, изогнутые с более тупыми углами. Пар движется зигзагообразно между стальными листами, а частицы масла, ударяясь о грани углов, теряют свою скорость и стекают в нижнюю часть маслоотделителя.

Между зигзагообразными листами а из стали вставлены вторые листы с отверстиями, изогнутые с более тупыми углами. Пар движется зигзагообразно между стальными листами, а частицы масла, ударяясь о грани углов, теряют свою скорость и стекают в нижнюю часть маслоотделителя.

В тех случаях, когда желательно получить более глубокую очистку пара, за маслоотделителями устанавливают пароочистители

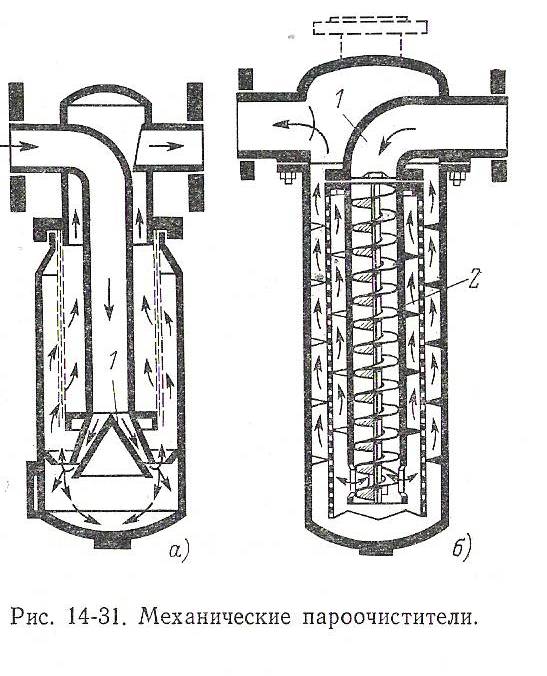

В пароочистителе, показанном на рис. 14-31, а, пар ударяется о конус 1, где оседают частицы конденсата; с поверхности конуса конденсат стекает вниз. Затем пар проходит через сетку с мелкими ячейками, расположенную в несколько рядов в виде цилиндра. Между рядами сетки образуется водяная завеса, где задерживаются мельчайшие частицы масла.

В пароочистителе, представленном на рис. 14-31, б, пар движется вниз по трубе 1, в которую вставлены винтовые пластинки 2, в результате чего пар приобретает вращательное движение. При этом частицы масла отбрасываются к стенкам трубы и стекают вниз. При выходе из центральной трубы пар делает поворот, поднимается вверх и в дальнейшем изменяет направление движения за счет установленных в корпусе горизонтальных перегородок.

Очистка конденсата производится различными способами в зависимости от того, находится ли масло в нем в виде капель или в виде эмульсии. Эмульсию разделяют углем, обработанным особым способом и имеющим большую пористость (активированного).

Для того чтобы отделить капли, применяют гравийные кварцевые или угольные фильтры.

Конденсат может очищаться от масла электрическим способом.

Конденсат может быть загрязнен не только маслом, но и содержать различные соли, щелочи, кислоты и растворенные газы.

Разрушающее действие в процессе коррозии оказывают главным образом кислород и углекислота. Кислород и углекислота, являясь составными частями воздуха, растворяются в питательной воде. В целях уменьшения коррозии конденсатопроводов применяют дегазацию конденсата. Существует механический, химический, термический и адсорбционный способы дегазации. При механической дегазации конденсат подвергается распылению и интенсивному перемешиванию. В результате этого газы выделяются, собираясь в верхних камерах, а затем выпускаются наружу. Наиболее распространен термический способ. Он основан на уменьшении растворимости газов с повышением температуры или понижением давления. Для удаления газов конденсат разбрызгивается при температуре кипения в деаэрационных головках. Химическая дегазация основана на химических реакциях кислорода с соответствующими веществами.

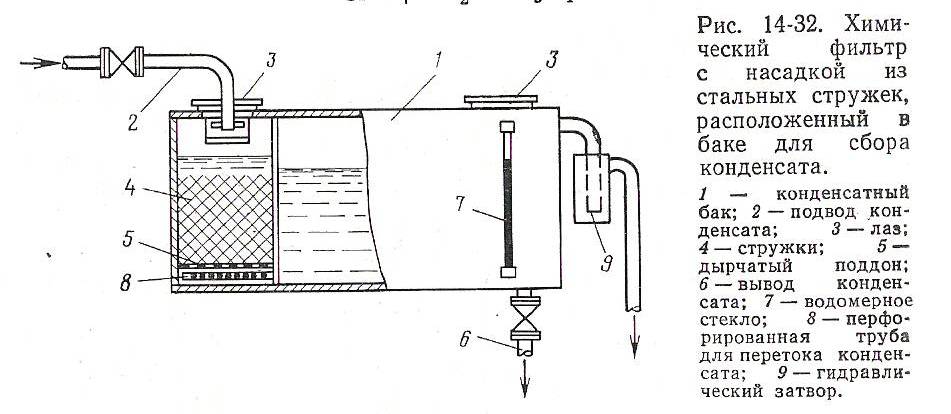

От механических примесей конденсат очищают посредством дренажа конденсатных баков, а также в грязевиках по пути его транспортировки. От газов, главным образом от кислорода, конденсат очищают в деаэраторах (тепловая или термическая деаэрация) и в сталестружечных фильтрах (химическая деаэрция). Один из фильтров с насадкой из стальных стружек, расположенный в конденсатном баке, показан на рис. 14-32.

Размеры фильтра выбирают из расчета срабатывания стружек на 50% после годичной эксплуатации, полагая, что нормальная замена стружек производится не чаще 1 раза в год.

В зависимости от содержания кислорода в конденсате скорость фильтрования принимают в пределах 25-100 м/ч. большие скорости соответствуют меньшему содержанию кислорода. Потери напора в сталестружечных фильтрах колеблются в пределах (0,5-2)х10 Па .

Конденсат не должен обладать высокой щелочностью и содержать значительное количество солей.

Содержание солей в паре вызывает отложение ее в трубах пароперегревателей котельных агрегатов и перегрев труб, а также занос проточной части паровых турбин, снижающий к.п.д. значительная щелочность вызывает коррозию металла и образование межкристаллитных трещин, снижающих прочность металла.

Чтобы снизить концентрацию солей и щелочи в котловой воде, производят продувки котельных агрегатов. В конденсате должны полностью отсутствовать отравляющие и ядовитые вещества, окислители, механические примеси и органические вещества, вызывающие вспенивание котловой воды.

Дата добавления: 2015-11-28; просмотров: 3569;