Цементирование скважин

Цель цементирования скважин.Крепление скважин осуществляется для разобщения нефтегазоносных пластов от всех вышележащих с обязательным одновременным разобщением нефтесодержа-щих и газосодержащих пластов друг от друга и защиты обсадных труб от корродирующего действия минерализованных вод, циркулирующих в недрах. Поэтому спущенные в скважину обсадные колонны должны быть зацементированы путем закачки тампонаж-ного материала в кольцевое пространство между стенками скважины и обсадной колонны.

Методы цементирования скважин.Существует ряд методов цементирования скважин. К ним относятся: одно- и двухступенчатое цементирование, манжетное цементирование, цементирование хвостовиков, цементирование под давлением. В зависимости от условий залегания нефтяных или газовых пластов, степени их насыщенности, литологического состава, проницаемости применяют тот или иной метод цементирования скважины.

Одноступенчатое цементирование скважин (од-ноцикловый способ) -- наиболее распространенный вид цементирования.

Процесс цементирования заключается в следующем. После того как обсадная колонна спущена, скважину подготавливают к цементированию, промывая ее после спуска обсадной колонны труб. Для этого на спущенную колонну труб навинчивают цементировочную головку и приступают к промывке. Промывку производят до тех пор, пока буровой раствор не перестанет выносить взвешенные частицы породы, т. е. плотность бурового раствора, поступающего в скважину, и плотность бурового раствора, выходящего из нее, станут одинаковыми. При промывке необходимо фиксировать давления на выкиде насоса.

После того как скважина промыта и вся арматура проверена (все линии от цементировочных агрегатов к цементировочной головке должны быть спрессованы на давление, в 1,5 раза превышающее максимальное расчетное давление; давление опрессовки линий от агрегатов должно выдерживаться в течение 3 мин) приступают к приготовлению и закачиванию цементного раствора в скважину. Рекомендуется непосредственно перед началом затво-

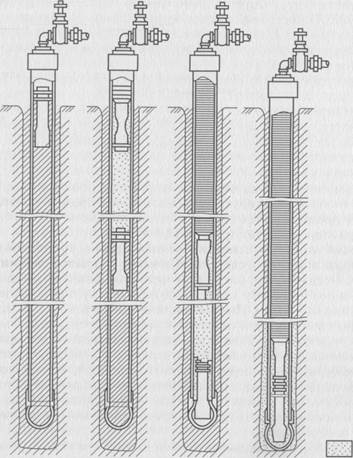

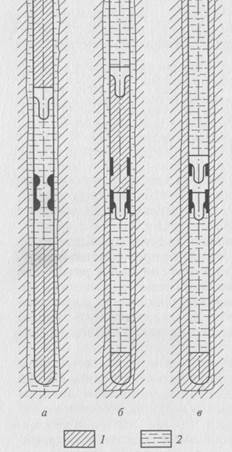

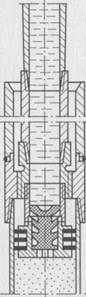

рения цементной смеси произвести закачивание в колонну буферной жидкости, в качестве которой наиболее широко используется вода и водные растворы солей КаС1, СаС12, и т.п., щелочей НаОН и ПАВ (сульфанол). Смешиваясь с буровым раствором, они разжижают его, уменьшают статическое и динамическое напряжение сдвига и вязкость. Объем буферной жидкости подсчитывается из условия допустимого снижения гидростатического давления на продуктивный пласт. После закачивания буферной жидкости в колонну опускают нижнюю пробку (рис. 10.11, я)*. Затем при помощи це-ментосмесителей и цементировочных агрегатов приготавливают цементный раствор, который агрегатами перекачки перекачивается в скважину. После закачки цементного раствора из цементировочной головки продавливают верхнюю пробку (рис. 10.11, б), и цементный раствор движется между двумя пробками к башмаку колонны (рис. 10.11, в).

Далее приступают к продавке цементного раствора вниз. Буровые насосы перекачивают глинистый раствор в тарированные мерники цементировочных агрегатов. При продавке цементного раствора ведется счет закачиваемой в колонну продавочной жидкости. Это делается для того, чтобы до прокачки оставшейся 0,5... 1,0 м3 продавочной жидкости перейти на один агрегат, которым и производится посадка пробок на упорное кольцо (рис. 10.11, г). Этот момент характеризуется резким повышением давления на заливочной головке, так называемым «ударом». Величина «удара» зависит от руководителя работ и обычно не превышает 0,5... 1,0 МПа сверх максимального давления, имевшегося перед моментом схождения пробок. На этом заканчивается процесс цементирования, и скважина оставляется в покое при закрытых кранах на головке на срок, необходимый для схватывания и твердения цементного раствора.

Двухступенчатое цементирование скважин рекомендуется применять в следующих случаях:

если возникают трудности технического порядка, не позволяющие поднять уровень цементного раствора на требуемую высоту;

на забое скважины высокая температура, ограничивающая во времени проведение одноступенчатого цементирования;

затрубное пространство (для экономии цемента) требуется заполнить цементом не сплошь, а раздельно, оставив промежуток между эксплуатируемыми объектами незацементированным.

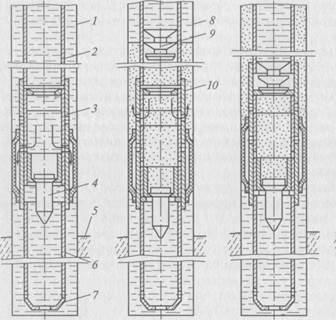

Для проведения двухступенчатого цементирования скважины необходимо в обсадной колонне на некоторой высоте от забоя скважины установить специальную заливочную муфту (рис. 10.12).

* В некоторых нефтяных районах (например, Татарстане, Башкортастане и др.), где глубины скважин сравнительно небольшие, производят цементирование без нижней пробки.

|

Технологический процесс двухступенчатого цементирования протекает в следующем порядке. Обсадную колонну, с оборудованным низом и заливочной муфтой, спускают в скважину и при обычной промывке подготавливают к цементированию. Перед спуском в скважину заливочная муфта должна быть опробована на поверхности. После подготовки скважины к цементированию прокачивают расчетное количество первой порции глинистого раствора и опускают нижнюю цементировочную пробку (рис. 10.13, а).

Рис. 10.11.Стадии процесса цементирования с двумя пробками:

а — опускание нижней пробки; б— закачка цемента и опускание верхней пробки;

в — продавливание цемента к башмаку колонны; г — продавливание цемента

в заколонное пространство; 1 — цементный раствор

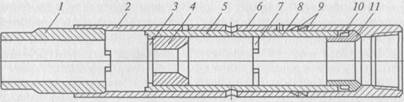

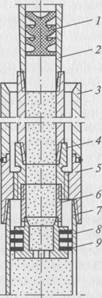

Рис. 10.12. Заливочная муфта, нижняя (а) и верхняя (б) пробки для двухступенчатого цементирования:

1 — переводник; 2 — кожух; 3 — вырезы под замок против вращения в нижнем цилиндре; 4, 11 — седло; 5— цилиндр нижний; 6 — резиновое кольцо; 7 — вырезы под замок против вращения в верхнем цилиндре; 8 — цилиндр верхний; 9 — вырезы; 10 — предохранительное кольцо

За нижней пробкой прокачивают вторую порцию цементного раствора и спускают вторую (верхнюю) цементировочную пробку, которая продавливается вниз расчетным количеством глинистого раствора второй порции (рис. 10.13, б).

Первая (нижняя) цементировочная пробка, проталкиваемая жидкостью вниз, в определенный момент упирается своими плечиками в седло 4 (см. рис. 10.12) нижнего цилиндра заливочной муфты и под давлением столба жидкости и давления насосов срезает стопорные болты. Нижний цилиндр движется вниз до момента захода своих нижних выступов в вырезы переводника с муфты на обсадную колонну. Вследствие движения нижнего цилиндра вниз открываются цементировочные отверстия, и цементный раствор, расположенный над первой (нижней) пробкой, устремляется в затрубное пространство, а нижняя цементировочная пробка, плотно прилегая своими плечиками к седлу 4, под действием давления герметически закрывает нижнюю часть колонны — от заливочной муфты до башмака.

Таким образом заканчивается цементирование первой (нижней) ступени: цементный раствор первой порции поднят на заданную высоту от башмака колонны. Одновременно происходит процесс заливки второй ступени через цементировочные отверстия цементировочной муфты.

Вторая (верхняя) цементировочная пробка, двигаясь вниз, упирается своими плечиками в седло 11 (см. рис. 10.12) верхнего ци-

|

линдра заливочной муфты, под действием давления срезает стопорные болты верхнего цилиндра, цилиндр двигается вниз и перекрывает цементировочные отверстия (рис. 10.13, в), в результате чего наступает момент удара «стоп», давление мгновенно поднимается и цементировка колонны на этом заканчивается.

Для окончательного контроля удачного перекрытия цементировочных отверстий, а также контроля (см. рис. 10.12) надежности выдерживания пружинным кольцом давления цементного раствора в затрубном пространстве, открывают кран цементировочной головки на колонне, ранее закрытой в момент «удара» при дав-лении до 10 МПа и наблюдают за количеством вытекаемой жидкости из колонны и давлением на головке.

Если объем вытекшей жидкости равен объему, занимаемому шлангом и нагнетательной линией, а давление мгновенно падает до нуля при истечении жидкости, то заливка второй ступени прошла удачно, и скважину оставляют в спокойном состоянии на период твердения цемента. После периода твердения цемента снимают заливочную головку, спускают бурильную колонну с долотом и разбуривают пробки, промывают скважину до цементного стакана в башмаке колонны и проверяют высоту подъема цемента первой и второй ступеней.

Двухступенчатый способ цементирования часто применяют с некоторыми изменениями, например производят заливки с выдержкой во времени между за-творением первой и второй порциями цемента и т.п.

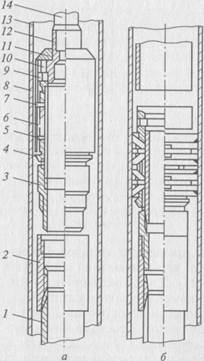

| Рис. 10.13. Схема двухступенчатой заливки скважины: а —- опускание нижней пробки; б -опускание верхней пробки; в — окончание цементирования; 1 — цементный раствор; 2 — глинистый раствор |

| Рис. 10.13. Схема двухступенчатой заливки скважины: а —- опускание нижней пробки; б -опускание верхней пробки; в — окончание цементирования; 1 — цементный раствор; 2 — глинистый раствор |

При нормальном цементировании ствола скважины может возникнуть опасность зацемен-тирования малодебетных или сильно дренированных пластов, в результате чего резко снизится

производительность скважины. В этом случае нижняя часть эксплуатационной колонны, в пределах нефтеносного и газоносного пласта, составляется из перфорированных труб — фильтра, т.е. производится манжетное цементирование скважины.

Цементный раствор из обсадной колонны в затрубное пространство скважины поступает через боковые отверстия в обсадных трубах, расположенных над фильтром. Ниже боковых отверстий внутри обсадной колонны на стыке труб устанавливается «прямой» клапан, открывающийся вверх и пропускающий жидкость только снизу вверх, а снаружи устанавливают воронкообразную манжету. Назначение манжеты — преградить путь цементу вниз. Манжета представляет собой воронку, изготовленную из эластичного материала (брезента, кожи или т.п.), высотой 60...70 см, причем верхний диаметр манжеты несколько больше диаметра скважины.

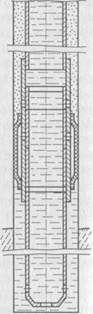

При проведении двухступенчатого или манжетного цементирования обсадных колонн широко используются заколонные па-керы типа ПДМ (конструкция ВНИИБТ). Эти пакеры разработаны и выпускаются для обсадных колонн диаметром 140; 146; 168 мм как с резинотканевыми, так и с резинометаллическими уплотнительными элементами. Пакер типа ПДМ опускают в скважину на обсадной колонне. При двухступенчатом цементировании пакер размещают между ступенями цементирования, а при манжетном — над продуктивным пластом. Цементирование первой ступени (ниже пакера) проводят через башмак обсадной колонны, цементирование второй ступени (выше пакера) -через цементировочные отверстия пакера с использованием верхней цементировочной пробки. Затрубное пространство пакеру-ют перед цементированием второй ступени путем раздувания уплотнительного элемента пакера жидкостью из обсадной колонны. При манжетном цементировании скважины применяют верхнюю цементировочную пробку, а пакеровку осуществляют промывочной жидкостью или начальной порцией тампонажно-го раствора (рис. 10.14).

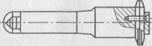

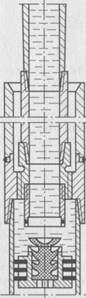

Цементирование хвостовиков осуществляется двумя способами: с разделительной цементировочной пробкой и без нее. При этом хвостовик спускается на бурильных трубах с помощью специальных переводников с левой резьбой (см. рис. 10.9).

Первый способ более совершенен. Так как диаметр хвостовика и бурильных труб, на которых его спускают, различны, для разделения цементного раствора и продавочной жидкости используют цементировочную пробку, состоящую из двух частей. Нижняя часть подвешивается в хвостовике на специальном патрубке с помощью штифтов. Верхняя — движется на колонне бурильных труб за цементным раствором (рис. 10.15). Когда верхняя часть пробки садится в отверстие нижней пробки и перекрывает его, создается избы

|

|

Рис. 10.14. Технологическая схема манжетного цементирования скважин с пакером ПДМ:

а — спуск и посадка пробки; б — цементирование; в — закрытие цементированных отверстий пакером; г — скважина после разбуривания пробок, втулки и седел; 7 — скважина; 2 — обсадная колонна; 3 — паз; 4 — пробка; 5 — продуктивный пласт; 6— фильтр; 7— башмак колонны; 8 — продавочная жидкость; 9 — пробка верхняя; 10 — тампонажный раствор

точное давление, штифты срезаются, и до упорного кольца обе части пробки движутся совместно.

Герметизацию кольцевого пространства между предыдущей обсадной колонной и хвостовиком можно достигнуть, использовав устройство «Герус» (рис. 10.16). В настоящее время применяются «Герусы» размером 299x219, 245x168 и 219x146 мм. Устройство состоит из корпуса 5, резиновых колец 8, воронки 10 со шпонками 9, переводника 72, имеющего шпоночные пазы и резьбу замковой муфты, гайки 4. Резиновые кольца в процессе спуска устройства в скважину защищены кожухом 6, приваренным к нижнему концу элеватора 11.После спуска и цементирования хвостовика на бурильных трубах спускают «Герус» и при плавном касании его к верхней части хвостовика с одновременным вращением с помощью ротора нижний конец устройства (ниппель 3) свинчивают с правой

резьбой специальной муфты-разъединителя 2. Для последующего снятия кожуха 6 дают натяжку на трубы на 40... 50 кН больше их массы.

Если в скважину спускают хвостовик с частично перфорированными обсадными трубами, то цементируют через отверстия, расположенные над фильтром, а не через башмак колонны. В этом случае ниже отверстия монтируют заглушку или клапан, открывающийся вверх (прямой клапан), а над ними должен быть установлен обратный клапан. Делают это для того -чтобы предотвратить обратное поступление цементного раствора в колонну после отвинчивания бурильных труб. Цементаж проводится аналогично приведенному выше.

|

|

К цементированию под давлением относятся обратное и ремонтное цементирования через заливочные трубы. Обратное цементирование -- это цементирование обсадной колонны с закачиванием цементного раствора и продавочной жидкости в заколонное пространство и выходом циркуляции через колонну. Обратное цементирование применяется крайне редко глав-

Рис. 10.15. Схема цементирования хвостовика с разделительными пробками:

а — закачка цементного раствора; б — посадка верхней упругой части пробки на нижнюю; в — прокачка цементного раствора по обсадной колонне; 1 — бурильные трубы; 2— верхняя упругая часть разделительной пробки; 3, 5— специальные муфты; 4 — левый переводник; 6 — патрубок; 7 — шпильки; 8 — нижняя часть разделительной пробки; 9 — обсадные трубы

ным образом из-за опасности поглощения, когда одноступенчатое цементирование невозможно.

При обратном цементировании обсадную колонну спускают в скважину без обратного клапана и упорного кольца. На верхний конец колонны после промывки навинчивают головку с кранами высокого давления и лубрикатором. Головку соединяют трубопроводом с циркуляционной системой буровой установки. Заколон-ное пространство скважины герметизируют превентором.

Цементный раствор закачивают непосредственно в заколонное пространство; вытесняемый им буровой раствор поднимается вверх

|

| Рис. 10.16. Уплотняющее устройство «Герус» конструкции АзНИИбур- нефть: а — до установки; б — после установки; 1 — хвостовик; 2 — специальная муфта-разделитель; 3 — ниппель; 4 — гайка; 5 — корпус; 6 — кожух; 7 — раздвижное кольцо; 8 — резиновое кольцо; 9 — шпонка; 10 — воронка; 11 — элеватор; 12 — переводник; 13 — промежуточная колонна; 14 — бурильная труба |

по обсадной колонне и через устьевую головку и трубопровод направляется в циркуляционную систему. Наибольшую трудность при обратном цементировании представляет определение момента, когда первая порция цементного раствора подходит к башмаку обсадной колонны. Надежно это можно сделать с помощью прибора для гамма-каротажа. Такой прибор спускают в скважину на кабеле, пропущенном через лубрикатор в устьевой головке, и устанавливают в 100...200 м от башмака. Первую порцию цементного раствора активизируют изотопом с малым периодом полураспада. Зная глубину установки прибора в колонне и объем заколонного пространства на участке от этой глубины до башмака колонны, по суммарной подаче насосов, закачивающих жидкость в скважину, можно рассчитать время, за которое цементный раствор заполнит этот участок и войдет внутрь колонны.

При обратном цементировании на стенки скважины оказывается меньшее давление, чем при одноступенчатом способе. Наряду с этим, качество цементного раствора, поступающего в нижнюю часть скважины (к баш-

|

маку колонны), хуже, чем при одноступенчатом, поскольку невозможно использовать разделительные пробки.

При проведении ремонтно-изо-ляционных работ в нефтяных скважинах достаточно широко применяют цементирование по способу Н.К.Байбакова.

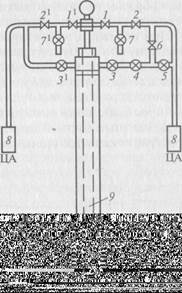

| Рис. 10.17. Схема присоединения цементировочных агрегатов для ремонтного цементирования по способу Н.К.Байбакова: 7... 7 — задвижки (краны); 8 — цементировочные агрегаты; 9 — заливочные трубы |

Скважине, в которой обнаруживается прорыв верхних вод, дают поработать 2...3 дня для увеличения дренажных каналов, по которым вода проникает в колонну. После этого скважину глушат и промывают при помощи компрессорных труб ниже верхних отверстий фильтра. Затем промывочную колонну труб сажают на крестовине фонтаноком-прессорной головки при помощи планшайбы и закрепляют болтами. Далее скважину испытывают на поглощение с помощью бурового насоса или же цементировочного агрегата. Если при этом окажется, что поглощение пласта незначительно (менее 0,5 м3/мин при давлении 5 МПа), скважину вновь пускают в

работу для дальнейшего увеличения дренажных каналов. Добившись требуемого поглощения пласта, устье скважины оборудуют специальным манифольдом (рис. 10.17). Для проведения цементирования необходимо установить два цементировочных агрегата.

После испытания пласта на поглощение и опрессовки линии нагнетания начинают закачивать цементный раствор через задвижки 7, 2, 71 и 21 при открытых задвижках 3, 4 и 5; задвижки 6, 7, 71 и З1 закрыты. Прокачиваемый в трубы цементный раствор вытесняет из скважины воду, которая свободно выходит из скважины по нижней струне через задвижки 3, 4 и 5. Для предотвращения прокачки цементного раствора в пространстве между заливочными трубами и обсадной колонной выше фильтра (дыр перфорации) задвижки 4 и 5 закрывают в тот момент, когда цементный раствор не достигает башмака цементировочных труб на высоту, занимаемую 1 м3 воды. После этого начинается про-давка цементного раствора в пласт — эта операция производится до предельного давления цементировочного агрегата. Остатки цементного раствора вымываются обратной промывкой, при ко-

торой вода закачивается в скважину через задвижки <5, 4, 3 и 51, причем задвижки 2, 21, а затем и 5 закрыты, жидкость выходит из скважины через заливочные трубы и открытые задвижки 7 и 71, а затем выбрасывается через задвижки 7 и 71.

Во время продавки цементного раствора в пласт необходимо следить за поведением давления на головке и в затрубном пространстве. Цементный раствор вымывается при давлении на 0,3...0,5 МПа ниже конечного давления при продавке с тем, чтобы не создавать большой депрессии на пласт, в котором цементный раствор еще находится в жидком состоянии. Промывку обычно ведут в течение времени, необходимого для схватывания цементного раствора, с расчетом вымывания раствора из заливочных труб без остатка. Давление на пласт необходимо сохранить до начала схватывания цементного раствора, после чего давление понижают, разбирают заливочную арматуру и извлекают заливочные трубы.

Дата добавления: 2016-01-03; просмотров: 5527;