Динамометрирование установок

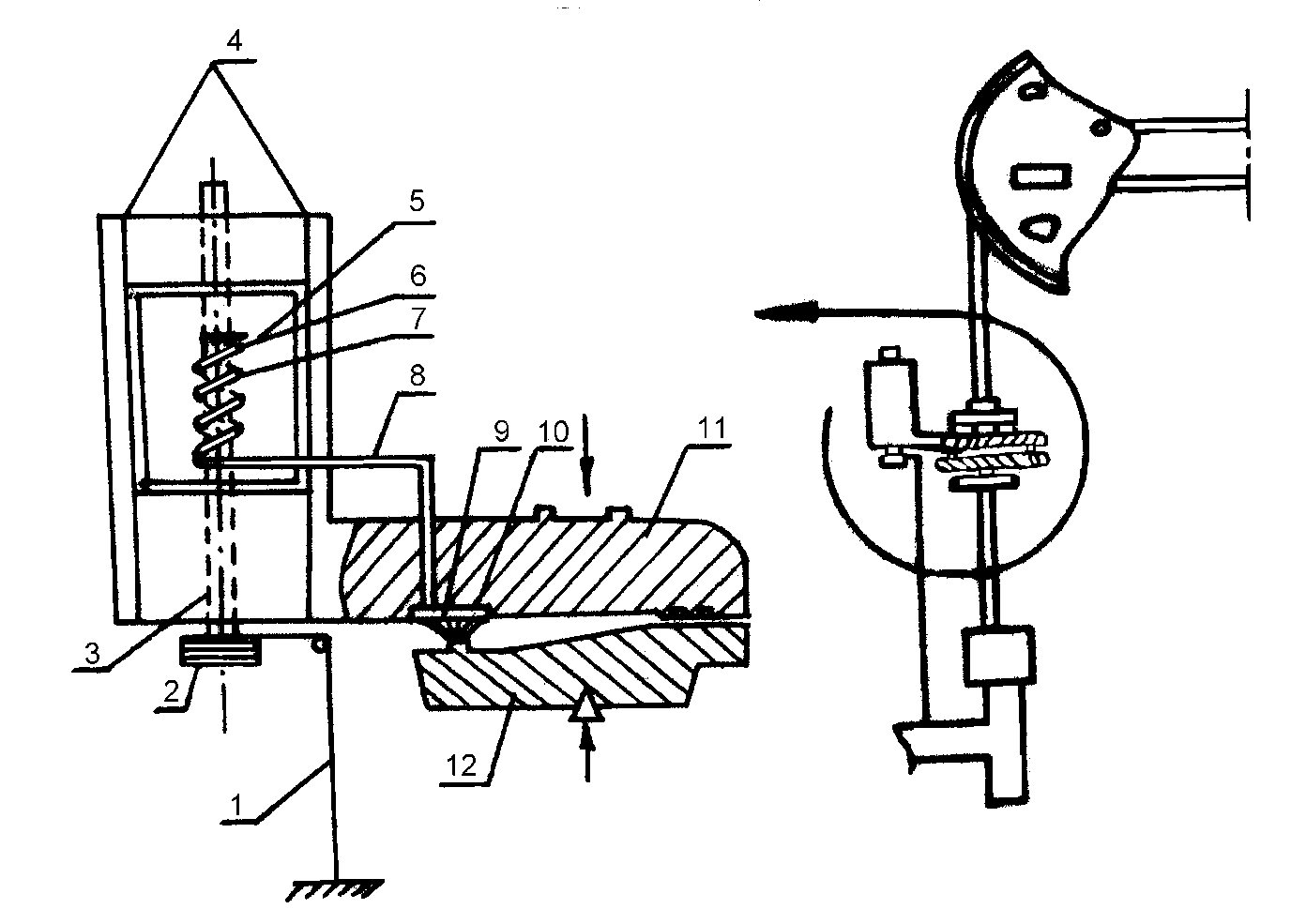

Диаграмму нагрузки на устьевой шток в зависимости от его хода называют динамограммой, а ее снятие – динамометрированием ШСНУ. В наиболее распространенном гидравлическом динамографе типа ГДМ-3 (рис. 3.20) действующая на шток нагрузка передается через рычаговую систему на мембрану камеры 9, заполненную жидкостью (спиртом или водой), где создается повышенное давление. Давление жидкости в камере, пропорциональное нагрузке на шток, передается по капиллярной трубе 8 на геликсную пружину 7. При увеличении давления геликсная пружина разворачивается, а перо 6, прикрепленное к ее свободному концу, чертит линию на бумажном диаграммном бланке 5. Бланк закреплен на подвижном столике, который с помощью приводного механизма перемещается пропорционально ходу устьевого штока. В результате получается развертка нагрузки Р в зависимости от длины хода S. Для снятия динамограммы измерительную часть динамографа (месдозу и рычаг) вставляют между траверсами канатной подвески штанг, а нить 1 приводного механизма самописца прикрепляют к неподвижной точке (устьевому сальнику). Масштаб хода изменяют сменой диаметра шкива 2 самописца (1:15, 1:30, 1:45), а усилия - перестановкой опоры месдозы и рычага.

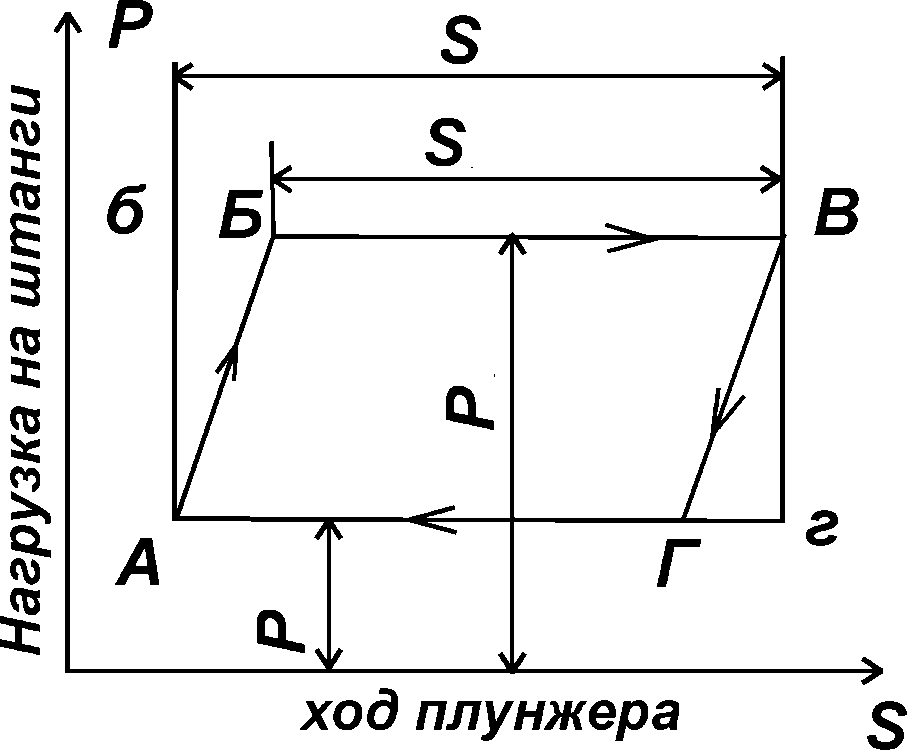

Динамограф предварительно тарируют. На рис. 3.19 показана теоретическая динамограмма.

Точка А - начало хода устьевого штока вверх АБ – восприятие нагрузки от веса жидкости после закрытия нагнетательного клапана. Отрезок бБ - потеря хода плунжера в результате удлинения штанг и сокращения труб, отрезок БВсоответствует ходу плунжера вверх. При обратном ходе штока линия ВГотображает разгрузку штанг от веса жидкости (трубы растянулись, а штанги сократились на длину отрезка П). В интервале ГА (ход плунжера вниз) нагрузка Рвн равна весу штанг в жидкости, а при ходе вверх Рвв - весу штанг и весу жидкости над плунжером.

Рис. 3.19. Теоретическая динамограмма ШСН

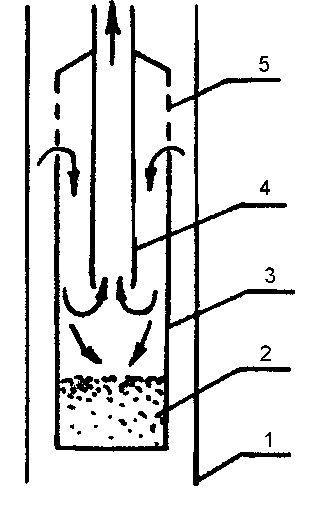

Рис. 3.20. Принципиальная схема гидравлического динамографа

и его установки между траверсами канатной подвески:

1 – нить приводного механизма, 2 – шкив ходового винта, 3 – ходовой винт столика, 4 ‑ направляющие салазки столика, 5 – бумажный бланк, 6 – пишущее перо геликсной пружины, 7 – геликсная пружина, 8 – капиллярная трубка, 9 – силоизмерительная камера, 10 – нажимной диск, 11 – месдоза (верхний рычаг силоизмерительной части), 12 – рычаг (нижний) силоизмерительной части

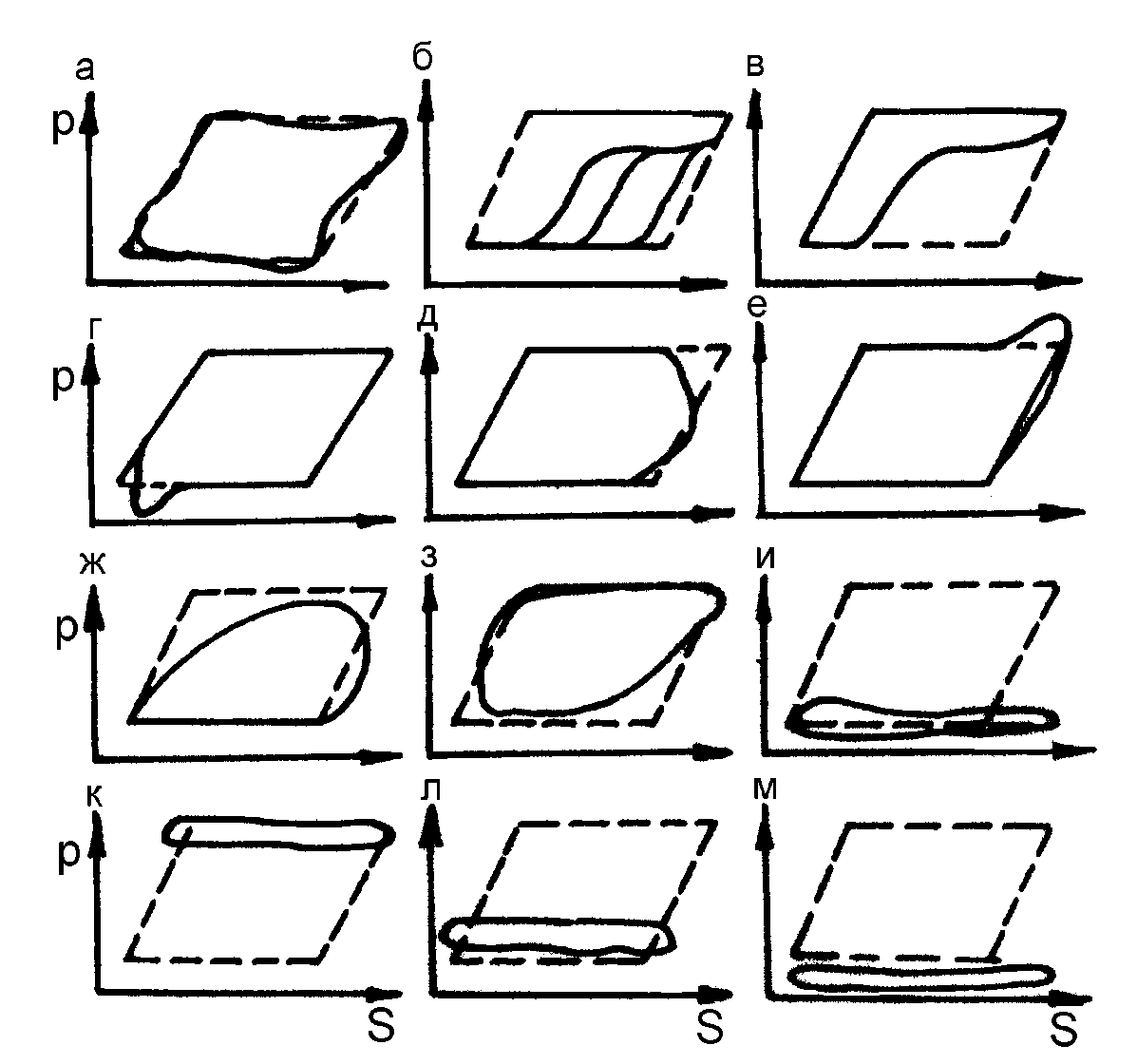

Фактическая динамограмма отличается от теоретической и ее изучение позволяет определить максимальную и минимальную нагрузки, длины хода штока и плунжера, уяснить динамические процессы в колонне штанг, выявить ряд дефектов и неполадок в работе ШСВУ и насоса (рис. 3.21).

Рис. 3.21. Практические динамограммы работы ШСН:

а - нормальная тихоходная работа; б - влияние газа; в – превышение подачи насоса над притоком в скважину; г - низкая посадка плунжера; д - выход плунжера из цилиндра невставного насоса; е – удары плунжера о верхнюю ограничительную гайку вставного насоса; ж - утечки в нагнетательной части; и - полный выход из строя нагнетательной части; к ‑ полный выход из строя всасывающей части; л - полуфонтанный характер работы насоса; м ‑ обрыв штанг (пунктиром показаны линии теоретической динамограммы); з - утечки во всасывающей части

В настоящее время находят широкое применение электронные средства контроля и диагностики нефтедобывающих скважин. Например, томское научно-производственное и внедренческое общество СИАМ разработало и наладило выпуск электронных динамографов серии СИДДОС и уровнемеров серии СУДОС с применением современной компьютерной техники и программного обеспечения.

Рабочий комплект уровнемера СУДОС - 02м включает блок электронный и устройство генерации и приема, соединяемые измерительным кабелем.

Характеристики

Диапазон контролируемых уровней (20 ¸ 3000) м

Диапазон контролируемых давлений (0÷100) кгс/см2

Емкость энергонезависимой памяти 149 измерений

Рабочий диапазон температур (-40 ÷ +50) 0С

Динамографы серии СИДДОС обеспечивают автоматизацию контроля динамограмм типа "нагрузка – положение" в рабочем состоянии и при выходе ШСНУ на режим, а также контроль утечек (тест клапанов) по методу «линии потерь».

Результаты измерений (кроме непосредственной индикации) могут быть распечатаны на микропринтере, переданы в блок визуализации или в базу данных на персональном компьютере.

Характеристики динамографа СИДДОС-01

Диапазон контролируемых нагрузок (0÷10) тс

Диапазон контролируемых перемещений (0÷3,5) м

С темпом качаний (3÷8) кач/мин

Емкость энергозависимой памяти 80 динамограмм

Факторы, влияющие на производительность насоса

Осложнения в эксплуатации насосных скважин обусловлены большим газосодержанием на приеме насоса, повышенным содержанием песка в продукции (пескопроявлением), наличием высоковязких нефтей и водоносных эмульсий, существенным искривлением ствола скважины, отложениями парафина и минеральных солей, высокой температурой и др.

Производительность насоса зависит также от пригонки плунжера к цилиндру, износа деталей насоса, деформации насосных штанг и труб, негерметичности труб.

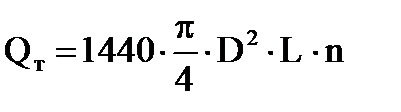

Теоретическая производительность ШСН равна

, м3/сут,

, м3/сут,

где 1440 – число минут в сутках;

D - диаметр плунжера наружный;

L - длина хода плунжера;

n - число двойных качаний в минуту.

Фактическая подача Q всегда <Qт .

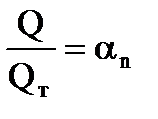

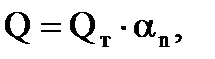

Отношение  называется коэффициентом подачи, тогда

называется коэффициентом подачи, тогда

- изменяется от 0 до 1.

- изменяется от 0 до 1.

В скважинах, в которых проявляется так называемый фонтанный эффект, т.е. в частично фонтанирующих через насос скважинах может быть  < 1.

< 1.

Работа насоса считается нормальной, если  .

.

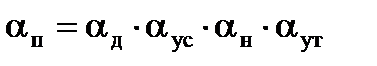

Коэффициент подачи зависит от ряда факторов, которые учитываются коэффициентами

,

,

где коэффициенты:

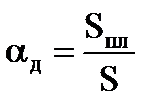

д - деформации штанг и труб;

ус - усадки жидкости;

н- степени наполнения насоса жидкостью;

ут- утечки жидкости.

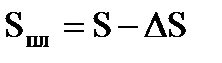

,

,

где Sпл - длина хода плунжера (определяется из условий учета упругих деформаций штанг и труб); S - длина хода устьевого штока (задается при проектировании).

,

,  ,

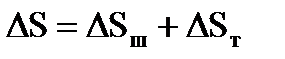

,

где S- деформация общая;

Sш - деформация штанг;

Sт - деформация труб.

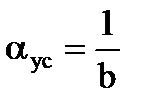

,

,

где b - объемный коэффициент жидкости, равный отношению объемов (расходов) жидкости при условиях всасывания и поверхностных условиях.

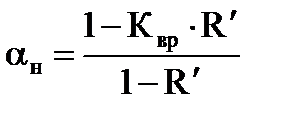

Насос наполняется жидкостью и свободным газом. Влияние газа на наполнение насоса учитывают коэффициентом наполнения цилиндра насоса

,

,

где R'- газовое число (отношение расхода свободного газа к расходу жидкости при условиях всасывания); Квр -коэффициент, характеризующий долю пространства, т.е. объема цилиндра под плунжером при его крайнем нижнем положении от объема цилиндра, описываемого плунжером. Увеличив длину хода плунжера, можно увеличить н.

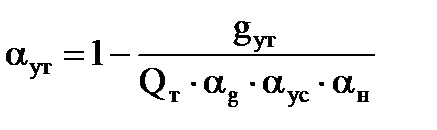

Коэффициент утечек

,

,

гдеgут - расход утечек жидкости (в плунжерной паре, клапанах, муфтах НКТ); утвеличина переменная (в отличие от других факторов), возрастающая с течением времени, что приводит к изменению коэффициента подачи.

Оптимальный коэффициент подачи определяется из условия минимальной себестоимости добычи и ремонта скважин.

Значительное количество свободного газа на приеме насоса приводит к уменьшению коэффициента наполнения насоса вплоть до нарушения подачи. Основной метод борьбы - уменьшение газосодержания в жидкости, поступающей в насос. При поступлении жидкости в насос газ частично сепарируется в затрубное пространство. Сепарацию газа характеризуют коэффициентом сепарации, который представляет собой отношение объема свободного газа, уходящего в затрубное пространство, ко всему объему свободного газа при термодинамических условиях у приема насоса.

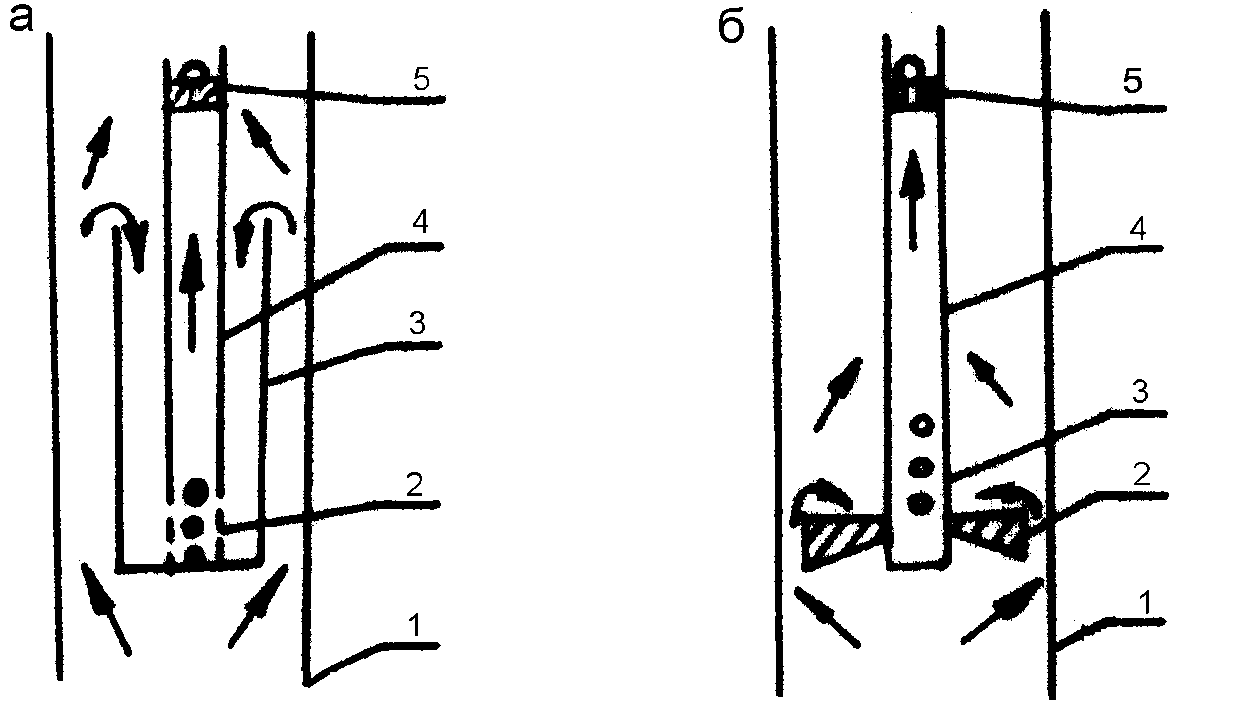

Сепарацию (отделение) газа можно улучшить с помощью защитных устройств и приспособлений, называемых газовыми якорями (газосепараторами), которые устанавливаются при приеме насоса (рис. 3.22). Работа их основана на использовании сил гравитации (всплывания), инерции, их сочетания.

Рис. 3.22. Принципиальные схемы газовых якорей однокорпусного (а),

однотарельчатого (б):

1 - эксплуатационная колонна; 2 – отверстия; 3 – корпус; 4 – приемная труба;

5 – всасывающий клапан насоса; 6 – тарелки

В однокорпусном якоре при изменении газожидкостного потока на 1800 пузырьки газа под действием архимедовой силы всплывают и частично сепарируются в затрубное пространство, а жидкость через отверстия 2 поступает в центральную трубу 4 на прием насоса. Эффективность сепарации определяется соотношением скоростей жидкости и газовых пузырьков и конструктивным исполнением сепаратора (незащищенный открытый вход или дырчатый фильтр). В однотарельчатом якоре под тарелкой 6, обращенной краями вниз, пузырьки газа коалесцируют (объединяются), а сепарация газа происходит при обтекании тарелки и движения смеси горизонтально над тарелкой к отверстиям 2 в приемной трубе 4. Существуют и другие конструкции якорей, например зонтичные, винтовые.

Отрицательное влияние песка в продукции приводит к абразивному износу плунжерной пары, клапанных узлов и образованию песчаной пробки на забое. Песок также при малейшей негерметичности НКТ быстро размывает каналы протекания жидкости в резьбовых соединениях, усиленно изнашивает штанговые муфты и внутреннюю поверхность НКТ, особенно в искривленных скважинах. Даже при кратковременных остановках (до 10 ¸ 20 мин) возможно заедание плунжера в насосе, а при большом осадке – и заклинивание штанг в трубах. Увеличение утечек жидкости, обусловленных абразивным износом и размывом, приводит к уменьшению подачи ШСНУ и скорости подачи восходящего потока ниже приема, что способствует ускорению образования пробки. А забойная пробка существенно ограничивает приток в скважину. Снижение дебита вследствие износа оборудования и образования песчаной пробки вынуждает проведение преждевременного ремонта для замены насоса и промывки пробки. К песчаным скважинам относят скважины с содержанием песка более 1 г/л.

Выделяют 4 группы методов борьбы с песком при насосной эксплуатации:

1. Наиболее эффективный метод - предупреждение и регулирование поступления песка из пласта в скважину. Первое осуществляют посредством либо установки специальных фильтров на забое, либо крепления призабойной зоны, а второе - уменьшением отбора жидкости.

При этом целесообразно обеспечить плановый запуск песочной скважины увеличением длины хода S, числа качаний n или подливом чистой жидкости в скважину через затрубное пространство (20 ¸ 25% от дебита).

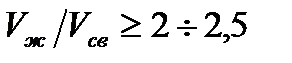

2. Обеспечение выноса на поверхность значительной части песка, поступающего в скважину. Условия выноса по А.Н. Адонину,

.

.

где Vж - скорость восходящего потока жидкости,

Vсв - скорость свободного осаждения песчинки с расчетным диаметром, равным среднему диаметру наиболее крупной фракции, составляющей около 20% всего объема песка.

Это обеспечивается подбором сочетаний подъемных труб и штанг либо подкачкой в затрубное пространство чистой жидкости (нефти, воды).

3. Установкой песочных якорей (сепараторов) и фильтров у приема насоса достигается сепарация песка от жидкости. Работа песчаных якорей основана на гравитационном принципе (рис. 3.23).

Песочный якорь прямого действия одновременно является газовым якорем. Применение песочных якорей - не основной, а вспомогательный метод борьбы с песком. Метод эффективен для скважин, в которых поступление песка непродолжительно и общее его количество невелико.

Противопесочные фильтры, устанавливаемые у приема насоса, предупреждают поступление в насос песчинок средних и крупных размеров (более 0,01 мм в зависимости от соотношения размеров песчинок и каналов материала фильтра). Известны сетчатые, проволочные, капроновые, щелевые, гравийные, металлокерамические, цементно‑песчано‑солевые, песчано-пластмассовые, пружинные и другие фильтры. По А.М. Пирвердяну, лучшими являются сетчатые фильтры с размером ячеек 0,25 х 1,56 мм. Вследствие быстрого засорения (забивания, заклинивания) противопесочные фильтры не нашли широкого применения. Их целесообразно помещать в корпус с "карманом" для осаждения песка (не образуется забойная пробка, уменьшается скорость заклинивания) или сочетать с песочным якорем.

Рис. 3.23. Принципиальная схема песочного якоря прямого действия:

1 – эксплуатационная колонна, 2 – слой накопившегося песка, 3 –корпус, 4 – приемная труба,5 – отверстия для ввода смеси в якорь.

4. Использование специальных насосов для песочных скважин.

При большой кривизне ствола скважины наблюдается интенсивное истирание НКТ и штанг вплоть до образования длинных щелей в трубах или обрыва штанг. Для медленного проворачивания колонны штанг и плунжера "на выворот" при каждом ходе головки балансира с целью предотвращения одностороннего истирания штанг, муфт и плунжера при использовании пластинчатых скребков применяют штанговращатель. Применяют также протекторные и направляющие муфты, скребки‑завихрители. Кроме того, принимают режим откачки, характеризующийся большой длиной хода S и малым числом качаний n.

Основной способ подъема высоковязких нефтей на поверхность - штанговый скважинно-насосный. В процессе эксплуатации возникают осложнения, вызванные сигналами гидродинамического трения и при движении штанг в жидкости, а также движении жидкости в трубах и через нагнетательный и всасывающий клапаны.

При откачке нефтей с вязкостью более 500 мПа·с может происходить "зависание" штанг в жидкости при ходе вниз. С целью уменьшения влияния вязкости применяют различные технические приемы и технологические схемы добычи: применение специальных двухплунжерных насосов, увеличение диаметра НКТ, насоса и проходных сечений в клапанах насоса, установление тихоходного режима откачки (число качаний до 3¸4 мин-1, длина хода 0,8¸0,9 м) подливом растворителя (маловязкой нефти) в затрубное пространство (10¸15% расхода добываемой нефти или воды), подогревом откачиваемой жидкости у приема насоса или закачкой горячего теплоносителя в затрубное пространство.

Для борьбы с отложениями парафина применяют такие же методы, как при фонтанной и газлифтной эксплуатации. При добыче парафинистой нефти происходит отложение парафина на стенках НКТ, что ведет к снижению производительности насоса и прекращению извлечения жидкости. При небольшой интенсивности отложения парафина применяется наземная и подземная пропарка труб с помощью паропередвижной установки.

Широко применяется метод депарафинизации с помощью пластинчатых скребков. Скребки крепят хомутами к штангам на расстоянии друг от друга не более длины хода плунжера. Ширина скребка на 5 – 8 мм меньше диаметра НКТ. Насосные установки оборудуют штанговращателями. Колонны штанг с укрепленными на них скребками при каждом ходе вниз срезают парафин со стенок труб.

Дата добавления: 2015-12-29; просмотров: 849;