Особенности пневматического привода, достоинства и недостатки

Область и масштабы применения пневматического привода обусловлены его достоинствами и недостатками, вытекающими из особенностей свойств воздуха. В отличие от жидкостей, применяемых в гидроприводах, воздух, как и все газы, обладает высокой сжимаемостью и малой плотностью в исходном атмосферном состоянии (около 1,25 кг/м 3), значительно меньшейвязкостью и большей текучестью, причем его вязкость существенно возрастает при повышении температуры и давления. Отсутствие смазочных свойств воздуха и наличие некоторого количества водяного пара, который при интенсивных термодинамических процессах в изменяющихся объемах рабочих камер пневмомашин может конденсироваться на их рабочих поверхностях, препятствует использованию воздуха без придания ему дополнительных смазочных свойств и влагопонижения. В связи с этим в пневмоприводах имеется потребность кондиционирования воздуха, т.е. придания ему свойств, обеспечивающих работоспособность и продляющих срок службы элементов привода.

С учетом вышеописанных отличительных особенностей воздуха рассмотрим достоинства пневмопривода в сравнении с его конкурентами - гидро- и электроприводом.

1. Простота конструкции и технического обслуживания. Изготовление деталей пневмомашин и пневмоаппаратов не требует такой высокой точности изготовления и герметизации соединений, как в гидроприводе, т.к. возможные утечки воздуха не столь существенно снижают эффективность работы и КПД системы. Внешние утечки воздуха экологически безвредны и относительно легко устраняются. Затраты на монтаж и обслуживание пневмопривода несколько меньше из-за отсутствия возвратных пневмолиний и применения в ряде случаев более гибких и дешевых пластмассовых или резиновых (резинотканевых) труб. В этом отношении пневмопривод не уступает электроприводу. Кроме того, пневмопривод не требует специальных материалов для изготовления деталей, таких как медь, алюминий и т.п., хотя в ряде случаев они используются исключительно для снижения веса или трения в подвижных элементах.

2. Пожаро- и взрывобезопасность. Благодаря этому достоинству пневмопривод не имеет конкурентов для механизации работ в условиях, опасных по воспламенению и взрыву газа и пыли, например в шахтах с обильным выделением метана, в некоторых химических производствах, на мукомольных предприятиях, т.е. там, где недопустимо искрообразование. Применение гидропривода в этих условиях возможно только при наличии централизованного источника питания с передачей гидроэнергии на относительно большое расстояние, что в большинстве случаев экономически нецелесообразно.

3. Надежность работы в широком диапазоне температур, в условиях пыльной и влажной окружающей среды. В таких условиях гидро- и электропривод требуют значительно больших затрат на эксплуатацию, т.к. при температурных перепадах нарушается герметичность гидросистем из-за изменения зазоров и изолирующих свойств электротехнических материалов, что в совокупности с пыльной, влажной и нередко агрессивной окружающей средой приводит к частым отказам. По этой причине пневмопривод является единственным надежным источником энергии для механизации работ в литейном и сварочном производстве, в кузнечно-прессовых цехах, в некоторых производствах по добыче и переработке сырья и др. Благодаря высокой надежности пневмопривод часто используется в тормозных системах мобильных и стационарных машин.

4. Значительно больший срок службы, чем гидро- и электропривода. Срок службы оценивают двумя показателями надежности: гамма-процентной наработкой на отказ и гамма-процентным ресурсом. Для пневматических устройств циклического действия ресурс составляет от 5 до 20 млн. циклов в зависимости от назначения и конструкции, а для устройств нециклического действия около 10-20 тыс. часов. Это в 2 - 4 раза больше, чем у гидропривода, и в 10-20 раз больше, чем у электропривода.

5. Высокое быстродействие. Здесь имеется в виду не скорость передачи сигнала (управляющего воздействия), а реализуемые скорости рабочих движений, обеспечиваемых высокими скоростями движения воздуха. Поступательное движение штока пневмоцилиндра возможно до 15 м/с и более, а частота вращения выходного вала некоторых пневмомоторов (пневмотурбин) до 100 000 об/мин. Это достоинство в полной мере реализуется в приводах циклического действия, особенно для высокопроизводительного оборудования, например в манипуляторах, прессах, машинах точечной сварки, в тормозных и фиксирующих устройствах, причем увеличение количества одновременно срабатывающих пневмоцилиндров (например в многоместных приспособлениях для зажима деталей) практически не снижает время срабатывания. Большая скорость вращательного движения используется в приводах сепараторов, центрифуг, шлифовальных машин, бормашин и др. Реализация больших скоростей в гидроприводе и электроприводе ограничивается их большей инерционностью (массажидкости и инерция роторов) и отсутствием демпфирующего эффекта, которым обладает воздух.

6. Возможность передачи пневмоэнергии на относительно большие расстояния по магистральным трубопроводам и снабжение сжатым воздухом многих потребителей. В этом отношении пневмопривод уступает электроприводу, но значительно превосходит гидропривод, благодаря меньшим потерям напора в протяженных магистральных линиях. Электрическая энергия может передаваться по линиям электропередач на многие сотни и тысячи километров без ощутимых потерь, а расстояние передачи пневмоэнергии экономически целесообразно до нескольких десятков километров, что реализуется в пневмосистемах крупных горных и промышленных предприятий с централизованным питанием от компрессорной станции.

Известен опыт создания городской компрессорной станции в 1888 г. одним из промышленников в Париже. Она снабжала заводы и фабрики по магистралям протяженностью 48 км при давлении 0,6 МПа и имела мощность до 18500 кВт. С появлением надежных электропередач ее эксплуатация стала невыгодной.

Максимальная протяженность гидросистем составляет около 250-300 м в механизированных комплексах шахт для добычи угля, причем в них используется обычно менее вязкая водно-масляная эмульсия.

7. Отсутствие необходимости в защитных устройствах от перегрузки давлением у потребителей. Требуемый предел давления воздуха устанавливается общим предохранительным клапаном, находящимся на источниках пневмоэнергии. Пневмодвигатели могут быть полностью заторможены без опасности повреждения и находиться в этом состоянии длительное время.

8. Безопасность для обслуживающего персонала при соблюдении общих правил, исключающих механический травматизм. В гидро- и электроприводах возможно поражение электрическим током или жидкостью при нарушении изоляции или разгерметизации трубопроводов.

9. Улучшение проветривания рабочего пространства за счет отработанного воздуха. Это свойство особенно полезно в горных выработках и помещениях химических и металлообрабатывающих производств.

10. Нечувствительность к радиационному и электромагнитному излучению. В таких условиях электрогидравлические системы практически непригодны. Это достоинство широко используется в системах управления космической, военной техникой, в атомных реакторах и т.п.

Несмотря на вышеописанные достоинства, применяемость пневмопривода ограничивается в основном экономическими соображениями из-за больших потерь энергии в компрессорах и пневмодвигателях, а также других недостатков, описанных ниже.

1. Высокая стоимость пневмоэнергии. Если гидро- и электропривод имеют КПД, соответственно, около 70 % и 90 %, то КПД пневмопривода обычно 5-15 % и очень редко до 30 %. Во многих случаях КПД может быть 1 % и менее. По этой причине пневмопривод не применяется в машинах с длительным режимом работы и большой мощности, кроме условий, исключающих применение электроэнергии (например, горнодобывающие машины в шахтах, опасных по газу).

2. Относительно большой вес и габариты пневмомашин из-за низкого рабочего давления. Если удельный вес гидромашин, приходящийся на единицу мощности, в 5-10 раз меньше веса электромашин, то пневмомашины имеют примерно такой же вес и габариты, как последние.

3. Трудность обеспечения стабильной скорости движения выходного звена при переменной внешней нагрузке и его фиксации в промежуточном положении. Вместе с тем мягкие механические характеристики пневмопривода в некоторых случаях являются и его достоинством.

4. Высокий уровень шума, достигающий 95-130 дБ при отсутствии средств для его снижения. Наиболее шумными являются поршневые компрессоры и пневмодвигатели, особенно пневмомолоты и другие механизмы ударно- циклического действия. Наиболее шумные гидроприводы (к ним относятся приводы с шестеренными машинами) создают шум на уровне 85-104 дБ, а обычно уровень шума значительно ниже, примерно как у электромашин, что позволяет работать без специальных средств шумопонижения.

5. Малая скорость передачи сигнала (управляющего импульса), что приводит к запаздыванию выполнения операций. Скорость прохождения сигнала равна скорости звука и, в зависимости от давления воздуха, составляет примерно от 150 до 360 м/с. В гидроприводе и электроприводе, соответственно, около 1000 и 300 000 м/с.

Перечисленные недостатки могут быть устранены применением комбинированных пневмоэлектрических или пневмогидравлических приводов.

Течение воздуха

Инженерные расчеты пневмосистем сводятся к определению скоростей и расходов воздуха при наполнении и опорожнении резервуаров (рабочих камер двигателей), а также с его течением по трубопроводам через местные сопротивления. Вследствие сжимаемости воздуха эти расчеты значительно сложнее, чем расчеты гидравлических систем, и в полной мере выполняются только для особо ответственных случаев. Полное описание процессов течения воздуха можно найти в специальных курсах газодинамики.

Основные закономерности течения воздуха (газа) такие же, как и для жидкостей, т.е. имеют место ламинарный итурбулентный режимы течения, установившийся и неустановившийся характер течения, равномерное и неравномерное течение из-за переменного сечения трубопровода и все остальные кинематические и динамические характеристики потоков. Вследствие низкой вязкости воздуха и относительно больших скоростей режим течения в большинстве случаев турбулентный.

Для промышленных пневмоприводов достаточно знать закономерности установившегося характера течения воздуха. В зависимости от интенсивности теплообмена с окружающей средой расчеты параметров воздуха выполняются с учетом вида термодинамического процесса, который может быть от изотермического (с полным теплообменом и выполнением условия Т= const) до адиабатического (без теплообмена).

При больших скоростях исполнительных механизмов и течении газа через сопротивления процесс сжатия считается адиабатическим с показателем адиабаты k = 1,4. В практических расчетах показатель адиабаты заменяют на показатель политропы (обычно принимают n = 1,3…1,35), что позволяет учесть потери, обусловленные трением воздуха, и возможный теплообмен.

В реальных условиях неизбежно происходит некоторый теплообмен между воздухом и деталями системы и имеет место так называемое политропное изменение состояния воздуха. Весь диапазон реальных процессов описывается уравнениями этого состояния

pVn = const

где n - показатель политропы, изменяющийся в пределах от n = 1 (изотермический процесс) до n = 1,4 (адиабатический процесс).

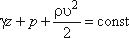

В основу расчетов течения воздуха положено известное уравнение Бернулли движения идеального газа

Слагаемые уравнения выражаются в единицах давления, поэтому их часто называют "давлениями":

z - весовое давление;

p - статическое давление;

- скоростное или динамическое давление.

- скоростное или динамическое давление.

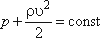

На практике часто весовым давлением пренебрегают и уравнение Бернулли принимает следующий вид

Сумму статического и динамического давлений называют полным давлением P0. Таким образом, получим

При расчете газовых систем необходимо иметь в виду два принципиальных отличия от расчета гидросистем.

Первое отличие заключается в том, что определяется не объемный расход воздуха, а массовый. Это позволяет унифицировать и сравнивать параметры различных элементов пневмосистем по стандартному воздуху (ρ = 1,25 кг/ м3, υ = 14,9 м2/с при p = 101,3 кПа и t = 20°C). В этом случае уравнение расходов записывается в виде

Qм1 = Qм2 или υ1V1S1 = υ2V2S2

Второе отличие заключается в том, что при сверхзвуковых скоростях течения воздуха изменяется характер зависимости расхода от перепада давлений на сопротивлении. В связи с этим существуют понятия подкритического и надкритического режимов течения воздуха. Смысл этих терминов поясняется ниже.

Рассмотри истечение газа из резервуара через небольшое отверстие при поддержании в резервуаре постоянного давления (рис.11.1). Будем считать, что размеры резервуара настолько велики по сравнению с размерами выходного отверстия, что можно полностью пренебрегать скоростью движения газа внутри резервуара, и, следовательно, давление, температура иплотность газа внутри резервуара будут иметь значения p0, ρ 0 и T0.

Рис.11.1. Истечение газа из отверстия в тонкой стенке

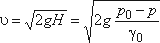

Скорость истечения газа можно определять по формуле для истечения несжимаемой жидкости, т.е.

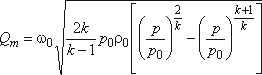

Массовый расход газа, вытекающего через отверстие, определяем по формуле

где ω0 - площадь сечения отверстия.

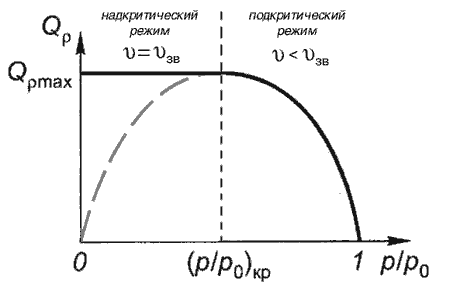

Отношение p/p0 называется степенью расширения газа. Анализ формулы (11.7) показывает, что выражение, стоящее под корнем в квадратных скобках, обращается в ноль при p/p0 = 1 и p/ p0 = 0. Это означает, что при некотором значении отношения давлений массовый расход достигает максимума Qmax. График зависимости массового расхода газа от отношения давлений p/p0 показан на рис.11.2.

Рис.11.2. Зависимость массового расхода газа от отношения давлений

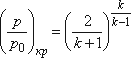

Отношение давлений p/p0, при котором массовый расход достигает максимального значения, называется критическим. Можно показать, что критическое отношение давлений равно

Как видно из графика, показанного на рис.11.2, при уменьшении p/p0 по сравнению с критическим расход должен уменьшаться (пунктирная линия) и при p/p0 = 0 значение расхода должно быть равно нулю (Qm = 0). Однако в действительности это не происходит.

В действительности при заданных параметрах p0, ρ0 и T0 расход и скорость истечения будут расти с уменьшением давления вне резервуара p до тех пор, пока это давление меньше критического. При достижении давлением p критического значения расход становится максимальным, а скорость истечения достигает критического значения, равного местной скорости звука. Критическая скорость определяется известной формулой

После того, как на выходе из отверстия скорость достигла скорости звука, дальнейшее уменьшение противодавления p не может привести к увеличению скорости истечения, так как, согласно теории распространения малых возмущений, внутренний объем резервуара станет недоступен для внешних возмущений: он будет "заперт" потоком со звуковой скоростью. Все внешние малые возмущения не могут проникнуть в резервуар, так как им будет препятствовать поток, имеющий ту же скорость, что и скорость распространения возмущений. При этом расход не будет меняться, оставаясь максимальным, а кривая расхода примет вид горизонтальной линии.

Таким образом, существует две зоны (области) течения:

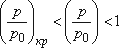

подкритический режим, при котором

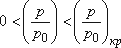

надкритический режим, при котором

В надкритической зоне имеет место максимальная скорость и расход, соответствующие критическому расширению газа. Исходя из этого при определении расходов воздуха предварительно определяют по перепаду давления режим истечения (зону), а затем расход. Потери на трение воздуха учитывают коэффициентом расхода μ, который с достаточной точностью можно вычислить по формулам для несжимаемой жидкости (μ = 0,1...0,6).

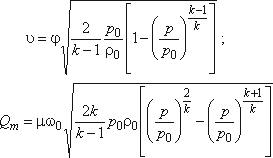

Окончательно скорость и максимальный массовый расход в подкритической зоне, с учетом сжатия струи определятся по формулам

Дата добавления: 2015-12-29; просмотров: 1264;