Технология изготовления МДП-структур

Технология изготовления МДП ИС значительно проще технологии изготовления биполярных интегральных схем. Так, число основных технологических операций примерно на 30 % меньше, чем при изготовлении и биполярных ИС.

Наибольший практический интерес представляет изопланарная технология изготовления МДП-структур, особенностью которой является изоляция МДП-структур толстым слоем оксида кремния. Применение этой технологии позволяет совместно формировать на одной подложке как биполярные, так и МДП-структуры. Процесс поэтапного формирования МДП-структуры представлен на рис. 1.16:

а) на поверхности кремниевой подложки

р-типа формируют маску из нитрида кремния, через отверстия в которой внедряют ионы бора, в результате чего формируются противоканальные р+-области;

б) окислением через маску создают разделительные слои диоксида кремния, после чего удаляют слой нитрида кремния, затем ионным легированием бора создают слой с повышенной концентрацией акцепторов, который необходим для снижения порогового напряжения;

в) формируют тонкий подзатворный слой диоксида кремния и наносят на него слой поликремния (затвор);

г) ионным легированием мышьяка формируют n+-области истока и стока;

д) химическим паровым осаждением наносят слой диоксида кремния, формируют в нем окна, напыляют пленку алюминия и методом фотолитографии создают рисунок металлических проводников.

§ 4.3. Технологические процессы производства МДП - ИМС.

В МДП - ИМС нет необходимости применять дополнительные области для изоляции элементов друг от друга, в связи с чем степень интеграции МДП - ИМС выше, чем степень интеграции ИМС на биполярных транзисторах, а технологические маршруты их изготовления содержат меньшее количество операций.

Наибольшее распространение получили следующие маршруты производства: технология МДП - ИМС на p-канальных транзисторах с алюминиевыми и кремниевыми затворами, технология МДП - ИМС на n-канальных транзисторах с кремниевыми затворами, технология КМДП - ИМС с алюминиевыми, молибденовыми или кремниевыми затворами.

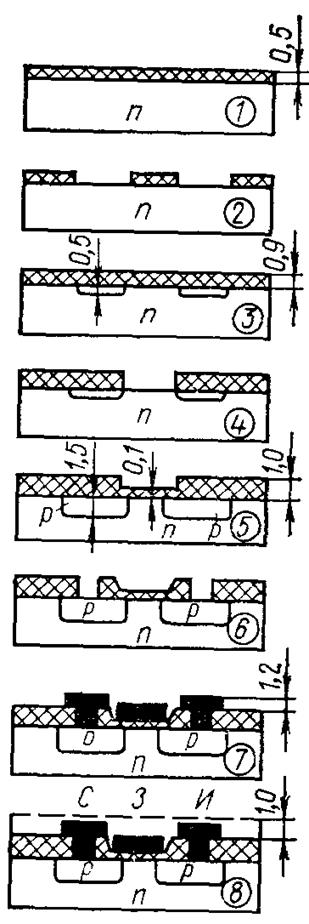

На рис. 3 показана последовательность технологических операций при производстве p-канальных МДП - ИМС с алюминиевыми затворами.

Рис. 3. Последовательность технологических операций при производстве p-канальных МДП - ИМС с алюминиевыми затворами: 1— окисление кремниевой пластины n-типа; 2 — фотолитография для вскрытия окон под области стоков, истоков и диффузионных шин; 3 — локальная загонка примеси p-типа в поверхностную область будущих стоков и истоков методом ионного легирования и второе окисление с одновременной разгонкой примеси; 4 — фотолитография для удаления окисла с подзатворных областей; 5 — формирование подзатворного диэлектрика окислением в сухом кислороде и дополнительная разгонка примеси в областях стоков и истоков; 6 — фотолитография для вскрытия окон под контакты к областям стока, истока и диффузионным шинам; 7 — нанесение пленки алюминия и фотолитография для создания рисунка разводки; 8 — нанесение пассивирующего слоя ФСС с последующим фотолитографическим вскрытием окон над контактными площадками и областями скрайбирования.

Укажем лишь некоторые характерные параметры областей и слоев МДП - структур, приведенных на рис. 3: для ионно-легированных n+-областей ρS = 30 - 35 Ом/ٱ, глубина залегания p-n-перехода xj =(1,0 ± 0,2) мкм; для p+-области ρS = 40 - 60 Ом/ٱ, xj = (1,5 + 0,3) мкм; области p-карманов, являющиеся как бы подложкой n-канального транзистора в КМДП - ИМС, легированы до концентрации 2·1016 ат/см3 и имеют значение xj = (6 ± 1) мкм; пленки поликристаллического кремния толщиной ≤ 0,5 мкм, используемые в качестве проводящих шин, имеют ρS ≤ 50 Ом/ٱ при легировании их фосфором и ρS ≤ 100 Ом/ٱ при легировании бором. Толщина защитного окисла составляет ~ 1 мкм, толщина подзатворного окисла, получаемого методом термического окисления в сухом кислороде, 0,07 - 0,10 мкм.

§ 4.6. Конструирование транзисторов и топологии кристалла МДП – ИМС.

При разработке МДП - транзисторов конструктор должен стремиться к повышению удельной крутизны S0 при работе в активном режиме, снижению порогового напряжения U0, уменьшению занимаемой площади и паразитных емкостей. Конечной целью является увеличение быстродействия и степени интеграции при заданной потребляемой мощности. Техническая противоречивость указанных требований (особенно первого и третьего) заставляет конструктора идти на определенные компромиссы и делает его труд творческим.

Требование уменьшения площади, занимаемой отдельным МДП - транзистором и микросхемой в целом, приводит к разработке кристалла минимально возможной площади. Однако существует предел возможностей той или иной технологии, связанный с минимальным геометрическим размером (см. § 3.4) и точностью его выполнения. Поэтому при расчете и выборе конструктивных параметров МДП - транзисторов и других элементов схемы следует учитывать технологические ограничения на размеры МДП - структур, которые приведены в табл. 1.

Таблица 1

Технологические ограничения на размеры МДП – структур.

| Наименование элемента топологии, наименование и обозначение размера | Вид технологии | ||

| p-МДП | n-МДП | КМДП | |

| Толщина затворного диэлектрика (SiO2) hд, мкм | 0,07–0,10 | 0,07 – 0,1 | ≥ 0,1 |

| Толщина толстого диэлектрика (SiO2) hтд, мкм | 1,0 | 1,0 | 1,0 |

| Толщина металлизации (алюминия) hм, мкм | 1,2 | 1,2 | 1,2 |

| Толщина кремниевого затвора hп.к.з, мкм | - | 0,5 | 0,5 |

| Толщина межслойной изоляции (ФСС) hм.и, мкм | - | 1,0 | 1,0 |

| Толщина пассивирующего слоя (ФСС) hпс, мкм | 1,0 | 1,0 | 1,0 |

| Толщина стоков, истоков, диффузионных проводников hj, мкм | 1,5 | 1,0 | 1,0(n+) 1,5(p+) |

| Толщина p-областей для формирования n-канальных транзисторов КМДП-ИМС hi, мкм | - | - | 6,0 – 7,0 |

| Минимальная длина алюминиевого (кремниевого) затвора lз, мкм | |||

| Перекрытие областей стока (истока) алюминиевым (кремниевым) затвором i, мкм | 2,0 | 0,8 | 1,0 |

| Минимальное расстояние от края контактного окна до края стока (истока),диффузионного проводника, кремниевого затвора a, мкм | 4,0 | 2,0 | 2,0 |

| Минимальный размер контактного окна к стоку (истоку), диффузионному проводнику и кремниевому затвору схс, мкм | 6х6 | 5х5 | 5х5 |

| Минимальное расстояние от затвора до края контактного окна к стоку (истоку) d, мкм | 10,0 | 4,0 | 4,0 |

| Перекрытие области канала затвором на его конце e, мкм | 3,0 | 2,0 | До охранного кольца (Al), 2,0 (Si) |

| Минимальное расстояние между соседними стоковыми (истоковыми) областями и диффузионными проводниками f, мкм | 10,0 | 5,0 | 5,0 |

| Минимальная ширина диффузионного проводника и охранного кольца g, мкм | 8,0 | 5,0 | 5,0 |

| Минимальное расстояние между кремниевыми затворами k, мкм | - | 4,0 | 4,0 |

| Минимальное расстояние между алюминиевыми затворами и между проводниками металлизации s, мкм | 8,0 | 5,0 | 5,0 |

| Минимальная ширина проводника металлизации j, мкм | 8,0 | 5,0 | 5,0 |

| Перекрытие проводником металлизации контактного окна ко всем областям t, мкм | 3,0 | 2,0 | 2,0 |

| Расстояние от края кристалла до контактной площадки u, мкм | >50 | ||

| Минимальный размер контактной площадки для ручной (числитель) и автоматизированной (знаменатель) термокомпрессионной сварки vхv, мкм | 50х50 / 100х100 | ||

| Минимальное расстояние между контактными площадками для ручной (числитель) и автоматизированной (знаменатель) термокомпрессионной сварки w, мкм | 70 / 50 | ||

| Расстояние между контактными площадками и другими элементами схемы x, мкм |

Проектирование топологии МДП - ИМС средней и большой степеней интеграции имеет некоторые особенности. В частности, методы проектирования топологии можно подразделить на два в зависимости от того, из каких элементов создаются эти ИМС:

1) совокупности типовых элементов — МДП - транзисторов;

2) совокупности типовых логических элементов и блоков (выходных и промежуточных инверторов, триггеров, регистров и т. д.).

Первый метод совпадает с методом проектирования ИМС малой степени интеграции и позволяет получить наибольшую плотность размещения элементов на кристалле. Однако затраты времени при этом велики.

Второй метод предполагает использование топологии логических элементов или блоков, спроектированных ранее. Для рационального использования площади кристалла топологию типовых элементов и блоков проектируют в виде прямоугольных ячеек равной высоты. Проектирование включает размещение типовых элементов или блоков и трассировку соединений между ними. Данный метод ускоряет процесс проектирования топологии, но приводит к увеличению площади кристалла и ухудшению параметров ИМС.

Находит применение и комбинированный метод разработки топологии МДП - ИМС, в котором сначала разрабатывается топология типовых логических элементов с последующим их размещением на плоскости кристалла.

Учебное проектирование МДП - ИМС охватывает схемы малой и (реже) средней степеней интеграции. При этом наиболее приемлемыми являются первый и комбинированный методы проектирования топологии. Разработку эскиза топологии кристалла целесообразно начинать с конструирования отдельных элементов, к которым относятся ключевые и нагрузочные МДП - транзисторы, охранные диоды н кольца, затем производят рациональное размещение этих элементов на кристалле с одновременной прокладкой диффузионных шин и металлической разводки. На периферии кристалла размещают внешние контактные площадки для соединения с выводами корпуса и фигуры совмещения.

Дата добавления: 2015-12-26; просмотров: 8494;