Минеральные вяжущие вещества, основы производства, свойства

Минеральные вяжущие – это тонкоизмельченные минеральные порошки, образующие при смешивании с водой пластичную массу, которая с течением времени под влиянием физико-химических процессов переходит в камневидное состояние.

Это свойство вяжущих используют для скрепления зерен заполнителей и получения искусственных каменных материалов (бетонов, растворов и т.д.)

Минеральные вяжущие – неорганические вещества. Способность смачиваться водой, гидрофильность – один из основных признаков (в отличие от органических – битумы, дегти)

Различают две группы минеральных вяжущих:

1) воздушные

2) гидравлические

Воздушные вяжущие характеризуются тем, что, будучи смешанными с водой, способны твердеть, т.е. переходить из жидкого и тестообразного в

Рис.1. Минеральные вяжущие

камневидное состояние, долго сохранять и повышать свою прочность только на воздухе.

Примеры:

- гипсовые

-магнезиальные вяжущие

-воздушная известь

Гидравлические вяжущие вещества после затворения их водой способны твердость, а после предварительного твердения на воздухе продолжать наращивать свою прочность в воде

Примеры:

-портландцемент и его разновидности

-пуццолановые вяжущие

-шлаковые

-глиноземистый и расширяющиеся цементы

-гидравлическая известь

Для получения гипсовых минеральных вяжущих веществ используют следующие основные сырьевые материалы:

-светлый, иногда окрашенный примесями в серые или желтоватые цвета минерально-природный гипс (гипсовый камень) CaSo4 2H2O - двуводный сульфат кальция.

-безводный гипс (ангидрит) CaSo4 - сульфат кальция

-гипсосодержащие отходы химической промышленности

Для производства извести используют горные породы, состоящие в основном из карбоната кальция - СаСО3

Природные магнезиты - MgCО3 и доломиты - CaMg(CO3)2 – основное сырье для производства магнезиальных вяжущих.

Для получения основного гидравлического вяжущего – портландцемента чаще всего используют:

-известняки

-глины

-корректирующие добавки.

Обычное соотношение между известняком и глиной 3:1.

Получение минеральных вяжущих веществ сводится к двум технологическими операциями:

1) помол - обычно стремятся хорошо измельчить сырье до обжига или продукт после обжига. Тонкость помола влияет на свойства искусственных каменных материалов.

С увеличением тонкости помола увеличивается связывающая, клеящая способность пластичной массы, которая образуется после перемешивания вяжущего с водой. В результате выше плотность и прочность искусственных камней.

2) обжиг - условия обжига различны при получении воздушных и гидравлических вяжущих. Прежде всего, различна температура обжига. При 110-160 0С обжигается природный гипсовый камень для получения строительного гипса.

При этом происходит реакция дегидратации – отдачи части воды:

CaSO4∙ H2O→ CaSO4∙0,5H2O+1,5 H2O

Если повысить температуру до 600-700 0C, то получится ангидритовый цемент; при t=10000 C – высокообжиговый гипс (эстрих - гипс), отличающийся по своим свойствам от строительного гипса (искусственный камень на их основе обладают более высокими механическими характеристиками)

При t=900-12000C обжигаются известняковые породы для получения воздушной извести. После диссоциации карбонатов и удаления углекислого газа объем кусков не меняется, а их масса уменьшается примерно в 2 раза. После обжига получаются легкие пористые куски белого цвета состоящие в основном из оксидов кальция и магния (CaO, MgO).

Полученный продукт – комовую негашеную известь – подвергают помолу или гашению путем затворения водой.

Обжиг сырья для получения портландцемента производят во вращающихся печах (Ø 5м; l=185 м,1800 т/сутки; Ø7 м, l=230 м, 3000 т/сутки).

Смесь сырьевых материалов, перемещаясь вдоль барабана вращающейся печи, соприкасается с горячими газами, идущими навстречу. Температура обжига в начальной стадии 100-6000C, а в последней зоне печи достигает 14500C, т.е. температура больше, чем при получении воздушных вяжущих.

Физико-химические превращения сырья, происходящие при такой температуре сложны. Оксид кальция при температуре 1000 0C начинает соединяться с оксидами глины. Если не производить дальнейший обжиг, то полученный продукт будет являться гидравлическим вяжущим типа хорошей гидравлической извести. При повышении температуры свободная известь полностью связывается с оксидами глины, что необходимо для получения цемента. Это достигается при t=14500C, образуется клинкер - спекшиеся куски неправильной формы размером 4-70мм.

Клинкер не является химическим индивидуумом по составу, он характеризуется наличием, прежде всего силикатов и алюминатов кальция и представляет собой систему из нескольких искусственных минералов подобно тому, как гранит состоит из нескольких природных материалов.

Но, в отличие от гранита, составные части клинкера нельзя различать невооруженным глазом, так как клинкер состоит из тонкозернистых и аморфных фаз.

Далее клинкер подвергают помолу (в шаровых мельницах) и получают готовый продукт – цемент.

Рис.2. Цемент

При помоле к клинкеру обычно добавляют гипс (1,5-3,5%) и другие активные минеральные компоненты. Самый распространенный вид цемента – портландцемент, может содержать до 15% по массе клинкера активных минеральных добавок.

Основное свойство минеральных вяжущих - способность твердеть после перемешивания с определенным количеством воды.

Реакции, происходящие при твердении минеральных вяжущих – главным образом реакции гидратации, присоединения частей воды.

При твердении воздушных вяжущих образуются соединения, которые растворимы в воде. Поэтому стройматериалы на основе гипса, воздушной извести, магнезиальных вяжущих требуется защищать от действия влаги.

Гидратные соединения, образующиеся при твердении гидравлических вяжущих, водонерастворимы. Поэтому гидравлические вяжущие с успехом твердеют как на воздухе, так и в воде.

Скорость схватывания и твердения минеральных вяжущих, после перемешивания с водой различна в зависимости от вида рассматриваемых продуктов.

Гипсовое тесто начинает затвердевать (терять пластичность) уже через 4-5 минут, конец схватывания наступает через 10-15 минут, а 90 минут достаточно, чтобы гипсовое тесто превратилось в прочный искусственный камень.

Начало схватывания портландцемента должно наступать не ранее 45 минут, конец не позднее 10 часов. Прочность цементного камня растет интенсивно почти до месячного возраста.

Водопотребность минеральных вяжущих оказывают непосредственное влияние на свойства искусственных каменных материалов.

Водопотребность определяет то количество воды, которое необходимо, чтобы при перемешивании с вяжущим получит удобоукладываемую смесь (т.е. смесь с которой удобно работать и которой будет твердость с течением времени).

Для протекания химических реакций достаточно 20% воды по массе, а для удобства работы 60-70% (укладки, уплотнения)

Искусственный камень на основе гидравлических вяжущих обладает существенным недостатком – способностью к коррозии.

Коррозия может вызываться сотнями веществ, вредными для цементного камня. Даже обычная чистая вода является агрессивной средой.

Защита от коррозии

1) соответствующий подбор состава цемента

2) применение специальных добавок, связывающих свободную известь, повышающую плотность и однородность цементного камня

3) применение защитных покрытий или пропитки.

Прочность отвердевшей системы «минеральное вяжущее + вода» оценивается в определенном возрасте в зависимости от вида вяжущего.

Пределы прочности при сжатии: 400, 500, 550, 600 кгс/см2

Деформативность системы «минеральное вяжущее + вода» при твердении и изменении влажностных условий среды весьма характерна. Искусственный камень при твердении не обладает постоянством объема. При высокой влажности он набухает, а, высыхая, дает усадку.

В России разработаны технологии производства более 30 видов цемента, всего в мире известно более 50 видов.

Кроме обычного портландцемента выпускается быстротвердеющий портландцемент (БТЦ). Этот цемент отличается более интенсивным нарастанием прочности в начальный период твердения. Это достигается более тонким помолом, регулированием его химического и минералогического состава. Клинкер содержит 60-65 % 3СаО*SiO2 и 3СаО*AlO3 и ограниченное число (0,5 %) свободной СаО.

Все большую значимость приобретают портландцементы с поверхностно-активными добавками:

- пластифицированный

повышенная подвижность, удобоукладываемость бетонной смеси, повышенная морозостойкость

- гидрофобный

добавки образуют на зернах цемента, мономолекулярный пленки, уменьшенная способность цемента смачиваться водой.

Разновидности цементов:

1. Сульфатостойкий цемент – его минералогический состав:

3CaОSiO2 ≤ 50%

3CaО*Al2O3 ≤ 5%

3CaО*Al2O3+4CaО*Al2O3*Fe2O3 ≤ 22%

Обладает повышенной морозостойкостью в сульфатных средах

2. Белый портландцемент - в сырьевых компонентах должно быть минимальное содержание окрашивающих окислов железа, магния, хрома.

3. Цветные получают путем совместного помола клинкера белого цвета с красителями охрой, железным суриком, ультрамарином, сажей, и т.д.

4. Пуццолановый цемент.

5. Шлакопортландцемент с активными минеральными добавками (обожженная глина, диатомит). Более высокая водостойкость и солестойкость.

6. Глиноземистые цементы.

3CaО*Al2O3>чем 3CaО*SiO2

7. Быстротвердеющий

8. Расширяющиеся цемент - увеличение в объема при твердении во влажностных условиях и не дающие усадки при твердении на воздухе

9. Напрягающий цемент – для получения материалов с повышенной трещиностойкостью и плотностью.

Бетоны

К стройматериалам на основе минеральных вяжущих относятся бетонные и железобетонные строительные растворы, силикатный кирпич, гипсовые материалы, асбестоцементные.

Бетон– искусственный камень, полученный в результате перемешивания, формования (укладки) и последующего твердения рационально подобранной смеси минерального вяжущего, воды, крупного и мелкого заполнителей.

Рис.3 Бетон

Основную классификацию бетонов производят по средней плотности:

1. особо тяжелый ρ >2600 кг/м3, содержит такие плотные и тяжелые заполнители как чугунная дробь, стальные опилки, и т.д.

2. тяжелый 2000-2600 кг/м3 (песок, щебень или гравий)

3. облегченный 1800-2000 кг/м3 (кирпичный щебень)

4. легкий 1200-1800 кг/м3 (керамзитовый гравий, вспученный перлит, вермикулит шлаковая железа и т.д.)

Особо легкий ρср<1200 кг/м3 имеет ячеистую или крупнопористую структуру. Пористость П=80-90 %.

Классификация по виду вяжущего:

1. Цементные бетоны

2. Силикатные – на известковых вяжущих в сочетании с силикатными и алюминатными компонентами

3. Гипсовые

4. На органичных вяжущих

По функциональному назначению:

1. Обычные (для несущих и ограждающих конструкций)

2. Специальные (декоративные, дорожные, гидротехнические)

По месту укладки:

1. Сборный

2. Монолитный

Свойства бетонов.

1) Прочность на сжатие определяется при t =20±20C ,W=90-100%, в возрасте 28 суток. Прочность зависит от активности цемента, водоцементного отношения, качества заполнителей, степени уплотнения и условий твердения. Маркируются бетоны по прочности - B1-В60.

2) Плотность и непроницаемость бетона для жидкостей и газа. Бетоны с высокой плотностью получают рациональным подбором зернового состава заполнителей, применением бетонных смесей с низкими В:Ц, введением в бетонную смесь пластифицирующих и гидрофобных добавок, тщательным уплотнением бетонной смеси и уходом за твердеющим бетоном. Маркируются бетоны по плотности - D1-D500.

Для придания бетонам газонепроницаемости на поверхность наносят газонепроницаемые пленки, например из пластмассы.

4) Водонепроницаемость характеризуется наибольшим давлением воды, при котором она еще не просачивается через образцы. Маркируются бетоны по водонепроницаемости - W – 2 (ρ=0.2 МПа), W – 4 (ρ=0.4 МПа), W – 6, W10, W12.

5) Морозостойкость характеризуется наибольшим числом циклов попеременного замораживания и оттаивания, которые способны выдерживать образцы 28 суточного возраста без снижения предела прочности при сжатии более чем на 25% и потери массы более чем на 15% .Маркируются бетоны по морозостойкости - F 15, F 50, F 100, F 150, F 200, F 300, F 500

6) Усадка и расширение бетонов

Твердение на воздухе сопровождается уменьшением V, т.е. усадкой. При твердении в воде вначале его V несколько увеличивается. Наибольшую усадку дают бетоны с большим расходом цемента, и большим В:Ц.

Наибольшая усадка происходит в первые сутки твердения (60-70 %).

Для снижения усадки нужно использовать белые цементы, уменьшать количество воды при затворении, применять крупные заполнители из плотных пород, а также соблюдать влажностный режим твердения бетона.

Расширение бетона может произойти при выделении тепла при экзотермических реакциях цемента с водой в первый период твердения. Расширение бетона может вызвать значительные деформации, и даже появление трещин. Чтобы избежать этого в массивных бетонных к. делают температурные швы.

7) Свойства бетона в агрессивной среде и меры защиты

- применяются цементы с минимальным выделением гидроокиси кальция и малым содержанием 3CaОAl2O3 (глиноземистые, сульфатостойкие цементы и т.д.)

-применение защитных покрытий (облицовка керамическими плитками или камнями)

8) Бетон является огнестойким материалом. Некоторые виды бетонов могут выдерживать t=6000C (жароупорные бетоны)

При применении бетонных конструкций подвергаемых длительному воздействию высоких t0C, необходимо учитывать, что при t=150-2000C бетон на портландцементе теряет прочность на 25%.

Рис.4 Бетон В7,5(М100) – В30(М400)

Приготовление бетонной смеси.

Основные технологические операции:

1) дозирование осуществляется дозаторами (мерниками) периодического или непрерывного действия (по весу, по V);

2) перемешивание в бетоносмесителях гравитационного действия, бетономешалках с принудительным перемешиванием .

В гравитационных бетоносмесителях перемешивание достигается вращением барабана, на внутренней поверхности которого есть лопасти. При вращении лопасти захватывают составляющие бетонной смеси, поднимают на некоторую высоту, при падении вниз компоненты перемешиваются.

В бетоносмесителях принудительного действия материалы перемешиваются в неподвижном смесительном барабане при помощи вращающих лопастей, насаженных на вал → транспортирование (контейнерами, бункерами, вагонетками, бадьями, автосамосвалами) → укладка → уплотнение (прессование, вибрирование, прокат, трамбование, вакуумирование, центрифугирование).

Растворы

Строительным раствором называется искусственный каменный материал, получаемый в результате затвердевания рационально подобранной смеси, состоящей из вяжущего, воды и мелкого заполнителя - песка. Таким образом, раствор отличается от бетона тем, что в нем отсутствует крупный заполнитель.

По составу строительный раствор является мелкозернистым бетоном, и ему свойственны закономерности, которые присущи бетонам.

Классифицируют по объёмной массе, виду вяжущего вещества, назначению, по физико-механическим свойствам.

По объёмной массе:

- тяжелые 1500 кг/ м3 и более (используют тяжелые кварцевые пески)

Рис.5 Тяжелые растворы

- легкие менее 1500 кг/ м3 (пористые пески из пемзы, туфов, шлаков, керамзита)

Рис.6 Пески

По виду вяжущего вещества:

- цементные (на портландцементе и его разновидностях)

- известковые (воздушная или гидравлическая известь)

- гипсовые (на основе строительного гипса и ангидридных вяжущих)

- смешанные (цементно-известковые, цементно-глиняные)

По назначению:

- кладочные (для кладки стен, фундаментов, столбов, и т.д.)

- штукатурные (отделочные) для штукатурки внутренних и наружных стен, изготовления архитектурных деталей

Искусственный мрамор (штук) изготовляют из обожженного и измельченного гипса с квасцами и клеем, иногда с добавлением мраморной пудры. После затвердевания поверхность многократно шлифуют и полируют до зеркального блеска.

Другой способ (утюжный мрамор) - на основе высококачественного известкового штукатурного раствора с применением тонкоизмельченных минеральных пигментов.

Рис.7. Искусственный мрамор

Сграффито - декоративная штукатурка с рельефным многоцветным орнаментом или рисунком, получаемым путем последующего нанесения на поверхность стены 2 и более тонких слоев цветной растворной смеси и вырезания рисунка специальными инструментами на еще не затвердевших слоях до обнажения нужного цвета.

Рис.8. Сграффито

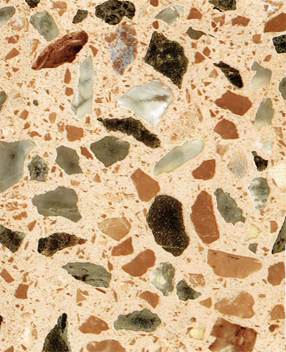

Террацо - мозаичная отделка: минеральное вяжущее + заполнитель (крошки декоративных горных пород).В покрытиях полов и ступеней затвердевший раствор шлифуют и полируют. Используют для стеновых панелей, цокольных плит.

Рис.9. Террацо

Терразит – минеральные вяжущие + тонкомолотый мрамор + минеральный краситель + слюда

- монтажные - для заполнения швов между сборными элементами при их монтаже

- специальные – гидроизоляционные, рентгенозащитные (  ≥2200 кг/м3) марка не ниже 400.

≥2200 кг/м3) марка не ниже 400.

По физико-механическим свойствам:

- по пределу прочности на сжатие-9 марок от 4 до 300.

- по морозостойкости (от F10 до F300)

Состав раствора выражается количеством материалов по массе или объему, приходящихся на 1 м2 растворной смеси.

Например,1:6 (т.е. на 1 часть по массе или V вяжущего приходиться 6 частей песка).

Смешанные растворы 1:0,4:5 (песок + вяжущее (цемент)+известь (или глина))

Дата добавления: 2015-12-26; просмотров: 5475;