Неисправности рам тележек

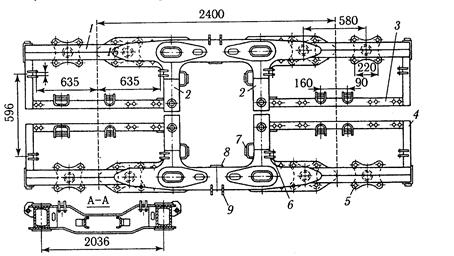

Основные неисправности рам тележек представлены на рис. 12.8:

• нарушение сварных швов и образование трещин в продольных 1, концевых 4 и поперечных балках 2;

Рис. 8. Неисправности рам тележек КВ3-ЦНИИ

• коррозионные повреждения элементов рамы;

• прогибы продольных тормозных балок 3;

• трещины по сварным швам приварки кронштейнов подвески рычажной передачи б и кронштейнов для крепления гасителей колебаний 9;

• износы боковых 7 и торцевых 8 вертикальных скользунов.

Нарушение сварных швов и образование трещин по ним возможно в различных зонах рамы тележки, однако чаще встречаются центральной части тележки.

Эти трещины являются следствием недостаточной усталостной прочности металла сварных швов и околошовной зоны под действием вибрационной нагрузки.

В настоящее время с целью устранения этих дефектов рекомендуется применять при изготовлении рам сплошное упрочнение сварных швов.

Эта операция может осуществляться механической обработке сварных швов шлифовальным кругом или фрезой для снятия поверхностных дефектов сварного шва и придания швам плавного очертания на границе перехода от металла шва к основному металлу.

Другой метод упрочнения разработан в институте электросварки им. Е.О. Патона и заключается в том, что плавный переход с шва к основному металлу создается оплавлением границ шва электрической дугой неплавящимся вольфрамовым электродом в среде аргона. В процессе оплавления устраняются пограничные дефекты сварного шва типа подреза.

Повышение усталостной прочности осуществляется за счет совместного эффекта, создаваемого снижением концентрации напряжений, уменьшением количества неметаллических включений и остаточного водорода в околошовной зоне.

Кроме того, целесообразно производить поверхностный наклеп сварных швов специальными упрочнителями или обкаткой ролика . Повышение усталостной прочности достигается за счет создания в поверхностных слоях остаточных напряжений сжатия,

достигающих предела текучести металла.

Трещины в продольных и поперечных балках устраняются в соответствии с Инструкцией [18].

Участки рам, пораженные коррозией, разрешается восстанавливать наплавкой при условии, что толщина металла в зоне не менее 50 % альбомной величины.

В эксплуатации встречаются прогибы тормозных балок. При капитальном ремонте не допускаются прогибы балок более 10 мм и пропеллерность более б мм. При наличии деформаций выше указанных величин они устраняются правкой.

При устранении прогибов и пропеллерности рамы необходимо обеспечить, чтобы ее поверхность и опоры, на которые устанавливаются шпинтоны 5 (см. рис. 8), были в одной плоскости. для этого их необходимо выровнять. Лучшим способом выравнивания плоскости опор рамы является фрезерование этих поверхностей с одного установа на продольно-фрезерном станке. При отсутствии такого станка выравнивание производится путем подбора пластин по толщине и зачисткё, что требует больших трудовых затрат и времени.

После выравнивания опорных плоскостей рама должна проверяться на стенде, который представляет собой стол с восемью площадками (по числу опор шпинтонов). Рама накладывается на стенд своими опорными плоскостями. Желательно, чтобы все опоры рамы плотно прилегали к опорным площадкам стенда. допускаются равномерное неприлегание одной или больше опор рамы к опорам стенда по всей плоскости на величину, не превышающую при капитальном ремонте б мм, а для вновь изготавливаемой рамы не более 2 мм.

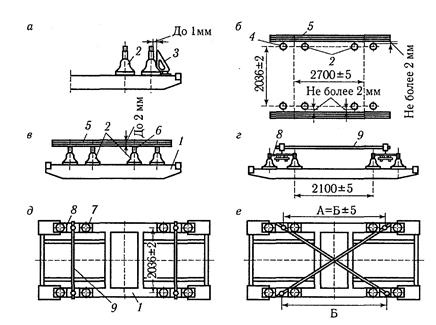

После проверки опорных поверхностей производится установка шпинтонов и их закрепление, после чего рама еще раз подвергается проверке. При этом проверяются следующие параметры, представленные на рис.9:

• перпендикулярность шпинтонов к привалочным поверхностям рамы. Проверка производится угольником З (рис.9,а). Отклонение допускается не более 1 мм;

центры четырех шпинтонов одной стороны тележки находятся на одной линии (рис. 9, 6). Проверка производится приложением линейки 5 к обработанной поверхности шпинтона. Зазор между линейкой и шпинтоном допускается не более 2 мм;

• колебания в высоте шпинтонов не превышают 2 мм.Проверка производится линейкой, как показано на рис.9:

• продольная база тележки (рис. 9, г). Разница в размерах, измерений по обеим сторонам тележки не должна быть более;

• поперечная база тележки (рис.9, д);

• диагонали тележки (рис.9, е). Разница по диагонали должна превышать 5 мм.

Все проверки производятся с помощью центрирующих план штихмаса.

Кроме указанных проверок производятся также измерения стояний:

• между скользунами средних поперечных балок;

• между скользунами продольных балок;

• между кронштейнами подвески тормозных башмаков;

• между кронштейнами рычажной передачи.

Для нормальной работы тележки важно соблюдение зазоров между боковыми скользунами рамы 7 (см. рис. 8), торцевыми вертикальными скользунами 8 и скользунами надрессорной балки. Зазоры в боковых скользунах тележки КВЗ-ЦНИИ должны быть в пределах (суммарно с обеих сторон надрессорной балки) З...5 мм, а в торцевых скользунах 85 мм.

Вкладыши скользунов, имеющие износ более 2 мм, ремонтируют нагiлавкой или заменяют новыми. Накладки скользунов изготавливаются из Ст.45 с последующей термической обработкой до твердости 30.. .40 НRС.

Рис.9. Проверка правильности сборки рамы:

1 — рама тележки; 2— шпинтон; З — угольник; 4— осевая линия установки шпинтонов; 5 — линейка; б — плоскость цилиндрической части шпинтона; 7— трубки, надеваемые на шейки шпинтонов и служащие опорами для центрирующих планок; 8— центрирующие планки; 9— штихмас .

Дата добавления: 2015-12-22; просмотров: 19068;