ТЕХНОЛОГИЯ ФЕРРОЗОНДОВОГО КОНТРОЛЯ

Технологический процесс контроля состоит из следующих операций.

1. Подготовка к контролю:

· намагничивающих устройств, предусматривающая их внешний осмотр (состояние блока питания, надежность соединения шнура питания и соединительных кабелей, наличие заземления, исправность переключателей, тумблеров, подвижных узлов, надежность крепления гибкого магнитопровода к полюсам, надежность цанговых зажимов);

· дефектоскопа, включающая внешний осмотр, проверку работоспособности и настройку с помощью СОП; при внешнем осмотре проверяют целостность электронного блока, сетевого и соединительных кабелей и других составных частей дефектоскопа;

· деталей, предусматривающая внешний осмотр с целью выявления трещин, рисок, забоин, электроожогов на всех поверхностях; выявленные видимые дефекты устраняют методами, предусмотренными нормативно-технологическими документами; детали с выявленными недопустимыми дефектами феррозондовому контролю не подлежат; феррозондовый контроль проводится до выполнения сварочных работ, а при необходимости и после их выполнения при температуре менее 40оС.

2. Проведение контроля.

Феррозондовый контроль включает в себя намагничивание деталей и обнаружение дефектов.

Намагничивание деталей проводят специализированными НУ (стационарными электромагнитными или приставными с постоянными магнитами). Допускается в соответствии с РД 32.149-2000 производить намагничивание деталей в составе контролируемого узла.

Контроль поверхностей деталей с целью обнаружения дефектов выполняется по способу СПП или СОН. Перед контролем оператор должен знать зоны контроля и характер возможных в этих зонах дефектов, описание которых приведено в технологических или нормативных документах.

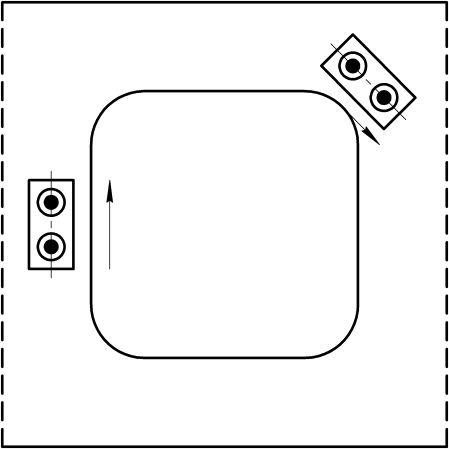

Зоны контроля сканируют ФП, установленном нормально к поверхности контролируемой детали, со скоростью до 8 см/с и с шагом от 3 до 15 мм, без отрывов от поверхности детали. Продольная ось ФП, проходящая через его сердечники, должна совпадать с направлением сканирования на прямолинейном участке детали и быть параллельной касательной к радиусу кривизны на криволинейных участках (рис.16).

Контроль сварных швов осуществляют сканированием ФП вдоль оси сварного шва: околошовной зоны – не менее трех раз с шагом 3-5 мм; зоны сопряжения сварного шва с основным металлом; валика усиления сварного шва.

При срабатывании индикаторов дефектов дефектоскопа находят точку поверхности детали, соответствующую максимуму показаний стрелочного или цифрового индикатора, и отмечают ее мелом. Выполняют параллельные перемещения ФП с шагом 5 мм (справа, слева, ниже, выше отмечая мелом точки, соответствующие максимумам показаний индикатора (до прекращения срабатывания индикаторов). По полученным меловым точкам определяют размеры дефекта.

Рисунок 16. Правила сканирования ФП.

Если визуально дефект не обнаруживается, то зачищают отмеченный участок металлической щеткой, осматривают его с помощью лупы и переносной лампы; при необнаружении дефекта место зачищают шлифовальной машинкой, повторяют контроль. Если индикаторы не срабатывают, то исключают дефект из рассмотрения, если срабатывают – оценивают направление и протяженность дефекта (трещины).

Из рассмотрения исключают сигналы индикаторов дефекта:

· не подтверждающиеся при параллельных перемещениях ФП;

· вызванные неоднородностью магнитного поля, обусловленной конструкцией детали (острые крошки, выступы, ступенчатое сечение и т.д.);

· в зоне магнитных пятен (на участках размещения полюсов магнитов);

· появляющиеся при пересечении границы зоны наклепа («выработки»).

Дата добавления: 2015-12-16; просмотров: 2045;