УСТАТКУВАННЯ ДЛЯ ОЧИЩЕННЯ ГАЗІВ І ПОВІТРЯ ВІД ПИЛУ

На заводах — виготівниках будівельних матеріалів під час технологічних операцій утворюється пил (при сушінні й помелі матеріалу, його транспортуванні й пересипанні), що негативно впливає на здоров'я працюючих. Крім того, викид пилу призводить до втрат сировини і забруднення навколишнього середовища.

Для очищення повітря від пилу застосовують механічне сухе очищення в циклонах, очищення за допомогою тканинних фільтрів, електричне і мокре очищення.

Найпоширенішими апаратами сухого очищення в різних галузях промисловості є циклони, які застосовуються для відокремлення пилу від газів і повітря (у тому числі аспіраційного). При невеликих капітальних і експлуатаційних витратах циклони забезпечують ефективне (80...95 %) очищення газів від крупніших за 10 мкм частинок пилу, якщо в повітрі чи газі його міститься до 1000 г/м3. їх використовують переважно для попереднього очищення газів чи повітря і встановлюють перед високоефективними апаратами (рукавними фільтрами чи електрофільтрами).

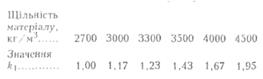

|

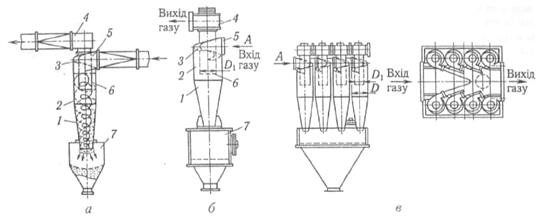

У промисловості будівельних матеріалів найчастіше застосовують циклони типу ЦН-15. Основними елементами таких циклонів (рис. 3.45, а, 6) є корпус, що складається з циліндричної 2 і конічної 1 частин, вихлопна труба 6 і пилозбір-ник 7. Запилений газ (чи повітря) надходить у верхню частину корпусу через вхідний патрубок 5, приварений до корпусу тангенціально (по дотичній), дістає обертальний рух від гвинтоподібної кришки З і опускається по спіралі вниз. Під дією відцентрової сили частинки відкидаються до стінки циклона й опускаються вниз у пилозбіриик 7, а очищений газ (чи повітря) виходить через вихлопну трубу в камеру 4 і далі в атмосферу. Залежно від продуктивності циклопи встановлюють по одному (одинарні циклопи) чи об'єднують у групи (групові циклони) із двох, чотирьох, шести чи восьми циклонів (рис. 3.45, в). Оптимальна швидкість повітря в циліндричній частині

Рис. 3.45. Циклони:

а - схема роботи; 6 - одинарний циклон ЦН-15П; в - груповий ЦН-15 х 8УП

циклона становить 4 м/с, а повітря, що містить абразивний пил, — 2,5 м/с.

Циліндричні частини циклонів виготовляють таких діаметрів, мм: одинарних 300... 1400, групових із двох циклонів 300...900, чотирьох - 400...900, шести -500... 1000, восьми - 500...800.

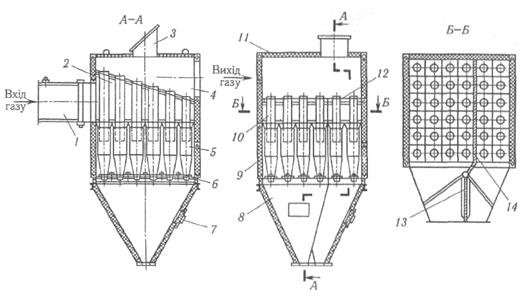

За великих обсягів повітря, що очищається від пилу, застосовують батарейні циклони, що складаються з великої кількості окремих циклонних елементів. Що менший діаметр циклонного елемента, то дрібніший пил він може вловлювати. У циклонних елементах діаметром 150...260 мм уловлюється пил діаметром понад 10 мкм, а в циклонному елементі діаметром 40... 100 мм — діаметром 4...5 мкм.

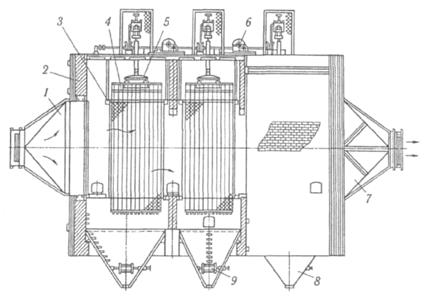

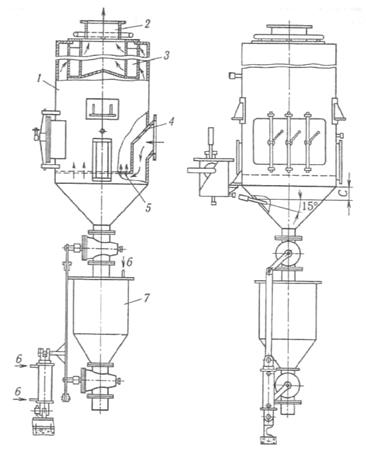

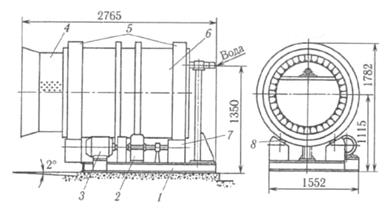

У батарейному циклоні БЦ-2 (рис. 3.46) залежно від типорозміру може бути від 20 до 56 суцільнолитих циклонних елементів внутрішнім діаметром 254 мм, обладнаних напрямними апаратами з кутом нахилу 25°. Батарейний циклон складається з корпусу 9, поділеного перегородкою 14 на дві секції, циклонних елементів 5, установлених на перегородку 6, вихлопних труб 10, прикріплених до перегородки 12, газорозподільної камери 2 з патрубком 1, камери 4 очищеного газу з кришкою 11 і бункера 8.

Циклон має запобіжний клапан 3, що дає змогу працювати в умовах раптового підвищення надлишкового тиску, і люк 7 для очищення й огляду бункера. За знижених навантажень одну із секцій циклона відключають шибером 13.

Тканинні фільтри забезпечують вищий ступінь очищення (98...99 %) при запиленості повітря чи газу до 50 г/м3, питоме газове навантаження на тканину становить 0,7...3,0 м3/(м2/хв.). У промисловості найчастіше застосовують рукавні фільтри. У тканинних фільтрах пилопо-вітряна суміш подається в рукава, відкриті з одного чи обох кінців. При цьому частинки пилу затримуються на стінках рукавів, а очищене повітря крізь пори в тканині виходить у колектор.

Запилене повітря подається у фільтри зверху чи знизу. Фільтр складається із металевого корпусу, поділеного па окремі камери, що мають по 6, 8, 12, 18 рукавів. Фільтри можуть працювати під тиском і під розрідженням. Працюючи під тиском, повітря нагнітається в рукава вентилятором, а під час роботи під розрідженням — просочується через них. Робота фільтра під розрідженням більш доцільна, оскільки усуває вихід газів крізь нещільності з'єднань.

Рукава періодично очищають від пилу продуванням повітрям у напрямі, зворот-

|

Рис. 3.46. Батарейний циклон БЦ-2

ному робочому, чи продуванням з одночасним струшуванням, адже пил, що осів на рукава, значно погіршує пиловідокремлення і знижує продуктивність фільтра.

|

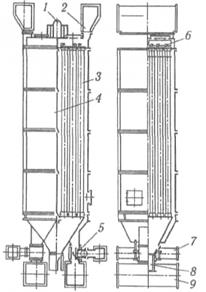

Рис. 3.47. Рукавний фільтр СМЦ-101А

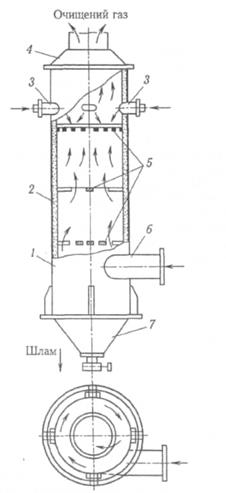

Рукавний фільтр СМЦ-101А (рис. 3.47) складається з корпусу 4, поділеного на дві камери, у кожній з яких є по 18 рукавів 3. Рукави закріплені на нижній і верхній решітках. Верхні решітки підвішені на підвісках 6.

Запилене повітря подається через колектори 2 у рукава 3. Пройшовши крізь тканину рукавів, повітря очищається і виводиться через колектор 9, а пил осідає на внутрішніх поверхнях рукавів.

При досягненні гідравлічного опору фільтра 1900 Па відкривається клапан 5. Повітря з продувного колектора 7 надходить у рукава; одночасно вмикається струшувальний механізм 1. Пил відокремлюється від рукавів, опускається в бункер і розвантажується через затвор 8.

Після 2...3 хв регенерації рукавів камера знову включається в роботу. Поділ фільтра на камери дає змогу очищати їх по черзі, не перериваючи роботу установки. Фільтри зі звичайних тканин застосовують для очищення повітря і газів з температурою не вище ніж 130 °С; для роботи за вищої температури виготовляють рукава зі склотканини чи застосовують електрофільтри.

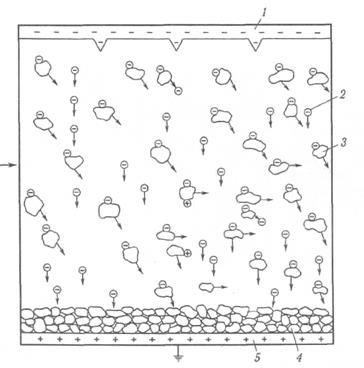

Найбільш досконалий електричний спосіб очищення газів. Сучасні установки для електричного очищення газів від пилу складаються із об'єднаних у загальний корпус систем осадових і коронувальних електродів, механізмів їхнього струшування, пристроїв для забезпечення рівномірного розподілу швидкостей руху газів по перерізу активної зони електрофільтра, агрегатів живлення випрямленим струмом високої напруги, автоматичних пристроїв для підтримання оптимальної за умовами очищення газів напруги на коронувальних електродах і пристроїв для видалення вловленого пилу.

У корпусі електрофільтра, чергуючись, на точно визначеній відстані один від одного розміщені коронувальні й осадові електроди. Перші з них підвішені на ізоляторах, до них підведений струм високої напруги від'ємного знака від агрегатів живлення, а другі — заземлені.

Під час подачі постійного струму високої напруги (до 75 кВ) у проміжках

між коронувальним 1 (рис. 3.48) і осадовим електродами 5 створюється нерівномірне електростатичне поле, що має найвищу напруженість на ділянках найбільшої кривизни па поверхні коронувальних електродів (вістря голок, ребра проводів тощо). Під час проходження газу, що очищується, через електростатичне поле завислі частинки 3, негативно заряджені йонами 2, осідають на заземлених електродах, віддаючи їм свої заряди. Осілий пил 4 періодично струшується з електродів і надходить у бункер, а з нього— у систему пиловидалення.

|

У разі відносно великого шару пилу на осадових електродах і високого питомого електричного опору (ПЕО) вій очищається значно гірше. Внаслідок високого ПЕО провідність шару пилу зменшується, що збільшує потенціал поверхні шару, знижує напруження в шарі за одночасного її зменшення в газовому проміжку. За збільшення різниці потенціалів між поверхнею шару і заземленим електро-

Рис. 3.48. Схема електрофільтра

дом до значення, достатнього для пробою газів, на деяких ділянках поверхні шару, особливо там, де порушена його суцільність, виникають відносно стабільні місцеві розряди. Це явище, що спричинює утворення і викидання у міжелектродний простір позитивних йонів, називають зворотною короною, а місце їх утворення на осадовому електроді — кратером зворотної корони.

Позитивні йони під дією електричного поля рухаються до коронувального електрода, зустрічають па своєму шляху частинки пилу чи золи, заряджені негативно, нейтралізують їхні заряди, внаслідок чого припиняється рух цих частинок до осадового електрода і знижується ступінь очищення. Зворотне коронування долають і високий ступінь очищення газів забезпечують різними технологічними способами, наприклад зниженням температури газів.

Ступінь очищення газів електрофільтрами становить 98...99 % за розміру частинок до 5 мкм. їх можна застосовувати для очищення газів, що мають температуру до 350 °С. Електрофільтри мають низький аеродинамічний опір, що є їхньою перевагою перед рукавними фільтрами.

Електрофільтри виготовляють трубчастими і пластинчастими, вертикальними і горизонтальними. Найпоширеніші горизонтальні електрофільтри.

До горизонтального електрофільтра (рис. 3.49) запилений газ надходить через розподільник 1 у камеру 2, поділену на дві паралельні секції, кожна з яких має три каскади, через які газ проходить послідовно. Кожен каскад складається з кількох рядів осадових сітчастих плоских електродів 3 і коропувальних, що мають форму стрижня, електродів 4, закріплених на ізоляторах 5. Осадові електроди періодично струшуються кулачковим механізмом 6 для звільнення від осілого на них пилу. Пил збирається в бункерах 8, з яких видаляється через затвори 9. Очищений газ виводиться через колектор 7.

|

Ефективним є також устаткування для мокрого очищення газів, яке застосовується для остаточного очищення газів, що відходять від обертових печей, сушильних барабанів, баштових разпилювальних сушарок та іншого устаткування, що виділяє пил.

Рис. 3.49. Горизонтальний електрофільтр

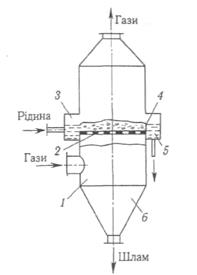

Протитечійний скрубер (рис. 3.50) працює так. Запилений газ по патрубку 6 надходить у нижню частину скрубера зі швидкістю 18...20 м/с по дотичній до корпусу 1, футерованому керамічною плиткою 2. У верхню частину скрубера через форсунки З подається вода. Крупні частинки під дією відцентрової сили відкидаються до стінок скрубера, змочуються водою й у вигляді плівки стікають у збірник 7. Через нижню решітку 5 потік повітря рівномірно розподіляється по всій площі перерізу скрубера, а через верхню — вода. Остаточно частинки уловлюються водою при проходженні потоку газу

|

Рис. 3.50. Протитечійний скрубер

Рис. 3.51.Пінний пиловловлювач з переливною решіткою

крізь водяну завісу, утворену по всьому простору скрубера.

Щоб уникнути винесення води у збірник 4, швидкість руху газу в скрубері не повинна перевищувати 6 м/с. Ступінь очищення становить 95...98 %.

Пінний пиловловлювач (рис. 3.51) складається з корпусу 1, розділеного по висоті решіткою 2. Вода по патрубку подається в приймальну коробку 3, а з неї — на верхню частину решітки. Висоту шару води на решітці визначають порогом 4 і беруть такою, що дорівнює 20...30 мм. Запилений газ подається в нижню частину корпусу і рухається вгору через решітку назустріч струменям води.

Унаслідок такого руху при визначених швидкостях руху газу на решітці утвориться шар піни заввишки 80... 100 мм, у якому затримуються частинки пилу. Очищений газ через верхню частину скрубера виводиться в атмосферу. Частинки пилу, що утворюють із водою шлам, виводяться через зливну коробку 5 і частково крізь отвори решітки у збірник 6.

У пиловловлювачі встановлюють дірчасті решітки з отворами діаметром

|

Рис 3.52. Циклон ЛІОТ із поляною плівкою

3...8мм і живим перерізом 15...25 %. Швидкість газів у вільному просторі апаратів 1...3 м/с. Витрата води на зрошення апарата становить 0,2...0,3 кг на 1 м3 газу.

Крізь отвори решітки з пінного апарата звичайно витікає певна кількість рідини. Об'єм витоку визначається переважно швидкістю газів у отворах решітки, зменшуючись пропорційно квадрату швидкості: за швидкості 6... 10 м/с витік незначний, а за швидкості 10... 17 м/с припиняється повністю. Для запобігання утворенню відкладень пилу в решітці пінні пиловловлювачі працюють з деяким витіканням рідини крізь отвори, тобто за швидкості газу 6... 10 м/с.

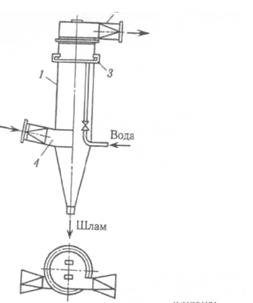

Циклон ЛІОТ із водяною плівкою (рис. 3.52) складається з корпусу 1, який виконаний із листової сталі у вигляді циліндра й у нижній частині переходить у зрізаний конус. По внутрішній поверхні стінки циклопа безперервно стікає вода, яку вводять в апарат через пристрій 3, що складається з трубок. Запилене повітря підводиться через патрубок 4, вмонтований тангенціально до циліндра. Очищене повітря виводиться через патрубок 2, вмонтований по ходу обертання повітряного потоку.

У цьому пиловловлювачі застосовано принцип циклонного пиловідокремлення, проте висока ефективність процесу зумовлена переважно використанням водяної плівки.

Циклони виготовляють різних розмірів продуктивністю 1250... 10 000 м3/год повітря. Витрата води на зрошення циклона становить 0,13.. .0,30 л на 1 кг повітря.

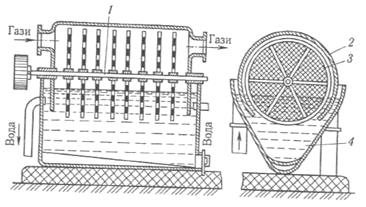

Механічний скрубер з обертовими перфорованими дисками (рис. 3.53) складається з ванни 4 і кожуха 2, в якому обертається горизонтальний вал 1. На вал насаджені диски 3, частково занурені у ванну з водою. При обертанні вала вода

|

Рис. 3.53. Механічний скрубер з оберт , обертовими дисками

|

Рис. 3.54. Гідродинамічний пиловловлювач

захоплюється дисками, змочує їх поверхню і розбризкується дрібними краплями на шляху руху газів, що очищаються. Пил, що міститься в газах, осаджується разом із водою у вапну і частково на диски, з яких змивається водою.

Гідродинамічний пиловловлювач (рис. 3.54) призначений для мокрого очищення аспіраційного повітря і технологічних газів від пилу при механічному й термічному обробленні сировинних матеріалів. Він складається з корпусу 1, патрубка 4 для введення запиленого і патрубка 2 для виведення очищеного газу, повітророзподільної решітки 5, краплевловлювача 3 і шламозбірника 7. Фільтрувальним середовищем є шар води, що продувається повітрям при створенні в пиловловлювачі за допомогою вентилятора розрідження. Через рідину газ рухається в пінному режимі. Пройшовши крізь шар рідини, очищене повітря в краплевловлювачі звільняється від крапель води і викидається в атмосферу. Пил у вигляді шламу стікає в шламозбірник, звідки під напором стисненого повітря 6 чи води спрямовується у відстійники. Шлам зливається періодично (автоматично) за досягнення у рідині масової частки твердих частинок 50 %.

3.10. УСТАТКУВАННЯ ДЛЯ ГІДРАВЛІЧНОЇ КЛАСИФІКАЦІЇ І ПРОМИВАННЯ МАТЕРІАЛІВ

Гідравлічна класифікація — це поділ суміші зерен матеріалу у воді за швидкістю їхнього падіння на окремі класи. її застосовують для відокремлення грубозернистого матеріалу від мулистих і глинистих частинок, для одержання матеріалу стабільного зернового складу. Розмір матеріалу, що підлягає гідравлічній класифікації, не перевищує 3...4 мм.

Гідравлічну класифікацію здійснюють в апаратах, які називають класифікаторами. Класифікацію проводять у горизонтальному, вертикальному чи криволінійному потоках води.

Процес класифікації в горизонтальному і вертикальному потоках пояснюється теорією Ріттіпгера і Рейнольдса, суть якої зводиться до такого: розмір зерен, що виділяються у зерновий продукт, визначається співвідношенням швидкості їхнього падіння у вільних умовах і швидкості висхідного потоку; абсолютна швидкість руху осілих зерен дорівнює різниці між швидкістю їхнього падіння у вільних умовах і швидкістю висхідного потоку. Якщо для цього зерна швидкість вільного падіння v більша, ніж швидкість висхідного потоку и, тобто V >и, то зерно осяде і виявиться в зернистому продукті, а якщо v < u, то зерно винесеться у злив класифікатора.

Швидкість падіння тіла залежить від різниці ваги і сили опору. Характер опору залежить від об'єму, форми і швидкості руху тіла. Вага, Н, частинки кулястої форми, зануреної в рідину,

G0=  , (3.49)

, (3.49)

де d — діаметр частинки, м; d —щільність частинки,кг/м3; р — густина рідини, кг/м3; g - прискорення вільного падіння, м/с2.

При d > р частинка тоне, при d < р спливає, а при d = р перебуває у завислому стані.

Під час падіння тіла в рідині виникають два види опору залежно від швидкості руху тіла; за більшої швидкості руху тіла його кінетична енергія витрачається переважно на подолання динамічного опору середовища; за повільного руху основним є опір, створюваний тертям рідини біля поверхні тіла.

Динамічний опір рідини, Н, за турбулентного режиму визначають за законом Ньютона:

Fд=  (3.50)

(3.50)

де y — безрозмірний коефіцієнт пропорційності (коефіцієнт опору); S — площа тіла, м/с, v — швидкість падіння проекції тіла, м

Силу опору тертю, Н, визначають за залежністю, запропонованою Стоксом:

Fт =  ,

,

де m — динамічна в’язкість середовища, Па с.

Режим руху рідини характеризує число Рейнольдса:

Rе = vdp/m.

Експериментально встановлено, що при Rе > 1000 переважає динамічний опір, а при Re < 1 — динамічна в'язкість середовища.

Сила опору підвищується зі збільшенням швидкості падіння частинок. У свою чергу, швидкість падіння тіла змінюється від нуля до v0, яку називають кінцевою швидкістю. Ця швидкість настає в момент, коли вага падаючого тіла дорівнює силі опору. Щоб визначити швидкість и0 для частинок розміром понад 1,5 мм, ураховують тільки динамічний опір середовища. Тоді, прирівнявши F0 i Fд (див. формули (3.49) і (3.50)), знайдемо кінцеву швидкість v0, м/с, падіння тіла в рідині:

де k — коефіцієнт, що залежить від форми частинки, для кулі k = 5,12.

Для води при р = 1000 кг/м3 кінцева швидкість падіння кулі, згідно з теорією Ріттінгера,

При падінні частинок розміром 0,012... ...0,175 мм, швидкість яких дуже мала, Стокс ураховував тільки взаємне тертя частинок та рідини і, прирівнявши G0 і Fт, дістав формулу для кінцевої швидкості:

Отже, для води при р = 1000 кг/м3

Для визначення кінцевої швидкості падіння частинок проміжного розміру, для яких неприйнятні формули Ріттінгера і Стокса, Аллен запропонував емпіричну залежність

Розглянуті закономірності падіння ізольованих частинок у рідині лише частково дають уявлення про явища, що спостерігаються при гравітаційних процесах збагачення. У реальних умовах під час класифікації матеріалу на фракції відбувається масовий рух зерен, коли кожне зерно зазнає механічного впливу інших рухомих зерен, усієї рухомої маси в цілому і динамічного впливу рідини.

У збагачувальних процесах падіння зерен у рідині зазвичай має стиснений характер. При стисненому падінні частинок на швидкість додатково виливають концентрація частинок у суспензії, умови процесу, а також конструктивні особливості класифікатора. Все це не дає змоги знайти універсальне аналітичне вирішення процесу класифікації, тому в окремих випадках, для більшої вірогідності, закономірності стисненого падіння встановлюють експериментально.

За принципом дії класифікатори поділяють на відцентрові (гідроциклонні) і гравітаційні (елеваторні, пірамідальні, конічні, спіральні й жалюзійні).

Гідроциклон (рис. 3.55) складається з металевого корпусу 4, внутрішня поверхня якого футерована зносостійкими матеріалами (гумою, металом чи кам'яним литвом). Верхня частина корпусу має форму циліндра, а нижня — конуса. У верхній частині корпусу є патрубок 2, розміщений тангенціально до циліндричної частини корпусу.

Принцип дії гідроциклона ґрунтується на дії відцентрової сили інерції. Гідроциклон використовують для класифікації твердих частинок розмірами 10...500 мкм.

Шлікер, що надходить у гідроциклон, дістає обертальний рух, унаслідок якого виникають відцентрові сили інерції, під дією яких відносно крупні частинки притискуються до стінок корпусу, рухаються по спіральній траєкторії вниз і видаляються крізь вихідну насадку 1. Дрібніші продукти і більша частина рідини (злив) рухаються у внутрішньому спіральному потоці, спрямованому вгору до патрубка 3 для відведення дрібнішої фракції.

Продуктивність гідроциклона, м3/с, за вихідним шлікером

де dn — еквівалентний діаметр живильного патрубка, м; d — діаметр зливного патрубка, м; g= 9,81 м/с2; Н— напір у трубопроводі перед гідроциклоном, м.

Гідроциклони виготовляють діаметром 50... 1200 мм, проте найпоширенішим є діаметр 350... 1000 мм. Як правило, гідроциклони встановлюють вертикально, конусом униз, втім їх можна також установлювати горизонтально чи похило. Режим роботи гідроциклона регулюють зміною розміру випускного отвору насадки і зливної труби. Збільшивши діаметр

Рис. 3.55. Гідроциклон:

а — загальний вигляд; 6 - схема роботи

насадки, дістають більш розріджений грубозернистий матеріал за одночасного зниження твердого в зливі й зменшення розміру граничного зерна. Зменшення отвору насадки дає змогу одержати більш згущений, грубозернистий матеріал, але при цьому збільшуються розмір граничного зерна і вміст твердого в зливі. Діаметр отвору насадки для випускання грубозернистого продукту добирають регулюванням апарата, враховуючи необхідний вміст твердого матеріалу в згущеному продукті та зливі.

Спіральні класифікатори поділяють на класифікатори із незануреною та із зануреною спіралями. їх виготовляють як одно-, так і двоспіральними. Класифікатори з незануреною спіраллю застосовують для одержання зневоднених пісків і більш грубого зливу, а із зануреною — для більш тонкого зливу.

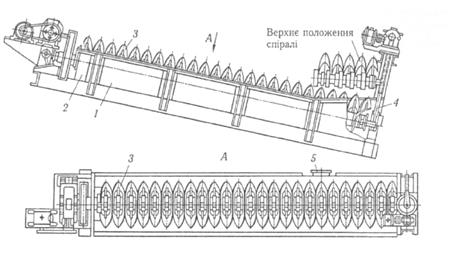

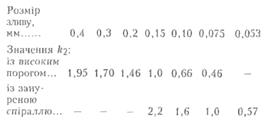

Односпіральний класифікатор із незануреною спіраллю (рис. 3.56) складається з похилого короба 1 і спірального пристрою 3, що обертається у коробі, у результаті чого змулюється пульпа.

Злив із дрібними частинками відводиться з нижнього боку, а крупні частинки матеріалу гвинтовою спіраллю транспортуються до вихідного вікна 2. Пульпа підводиться через патрубок 5.

Спіраль можна піднімати чи опускати піднімальним механізмом 4.

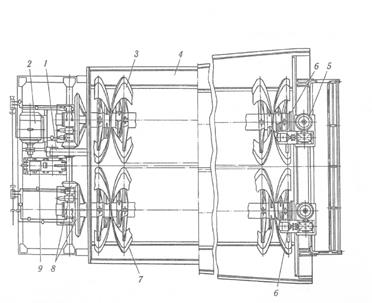

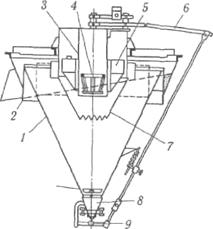

Двоспіральний класифікатор із зануреними спіралями (рис. 3.57) складається з корпусу 4, піднімальних механізмів 5, опор 6 валів, спіралей 3 і 7. Приводиться в дію електродвигуном 2, через редуктор 9, циліндричну 1 і конічну 8 зубчасті пари.

У класифікаторах із зануреною спіраллю нижній кінець спіралі повністю занурений у пульпу, а верхня зона осадження твердих частинок із пульпи перебуває у спокої, що дає змогу одержувати більш тонкий злив. Класифікатори із зануреною спіраллю продуктивніші за зливом, ніж класифікатори із незануреною спіраллю. Це пояснюється тим, що при занурених спіралях площа осадження твердих частинок більша, ніж при незанурених.

Продуктивність за зливом, т/добу, спіральних класифікаторів:

• із високим порогом (з незануреною спіраллю)

• із зануреною спіраллю

|

де n — кількість спіралей; k1 — коефіцієнт, що враховує щільність оброблюваного матеріалу; k2 — коефіцієнт, що враховує розмір зливу; D — діаметр спіралі, м.

|

Рис. 3.56. Спіральний класифікатор із незануреною спіраллю

Рис. 3.57. Двоспіральний класифікатор із зануреними спіралями

Наведемо значення коефіцієнта А, залежно від щільності матеріалу:

Розглянемо значення коефіцієнта к2 залежно від розміру зливу:

Конусні класифікатори застосовують двох типів: піскові (ККП) — для класифікації матеріалу із розміром частинок не більше ніж 1,65 мм і шламові (ККШ) — не більше ніж 0,7 мм.

|

Конусний класифікатор (рис. 3.58) складається з корпусу 1 і зливного жолоба 2. По осі конуса встановлений завантажувальний циліндр 3 зі струмене-розсікачем 4. У нижній частині конуса влаштовано головку 8 з фланцем для насадок. Для випускання осілих пісків під головкою розміщений кульовий затвор 9,

Рис. 3.58. Конусний класифікатор

що приводиться в рух системою важелів 6, зв'язаних із поплавком 5. Поплавковий пристрій розміщений у внутрішньому конусі 7. Випускання пісків у нижній частині конуса регулюють за допомогою діафрагми 10, що має форму хрестовини зі змінними тарілками.

Вихідний матеріал надходить нижче від рівня зливу через циліндр З і струмене-розсікач 4. Пісок осідає, а дрібні частинки виносяться у верхню частину конуса і відходять у злив. За досягнення осілим матеріалом нижньої кромки внутрішнього конуса 7 пульпа разом із поплавком 5 піднімається. Рух поплавка передається системою важелів кульовому затвору 9 для розвантаження осілого матеріалу. Пісок випускається доти, доки не відновиться вільне надходження пульпи крізь нижній отвір конуса 7.

Драгові класифікатори застосовують для класифікації і промивання піску.

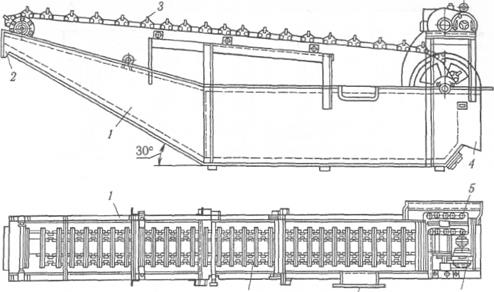

Драговий класифікатор (рис. 3.59) складається з коритоподібного корпусу 1, двох замкнених ланцюгів 8 із закріпленими на них плоскими лопатками 3, привідного 5 і оборотного валів з насадженими на них зірочками. Обертання привідного вала здійснюється електродвигуном 6 за допомогою пасової і зубчастої передач.

Суміш піску з водою подається через патрубок 7. Ланцюги лопаток, рухаючись, перемішують суміш, унаслідок чого сторонні домішки відмиваються від піску, спливають і разом із водою відводяться через патрубок 4. Промитий пісок переміщується лопатками по дну похилого корпусу і вивантажується крізь лотік 2.

Рейкові класифікатори так само, як і драгові, застосовують для класифікації і промивання пісків. їх виготовляють з одними, двома, чотирма і шістьма граблями.

Рейковий класифікатор (рис. 3.60) з одним гребковим механізмом має вигляд похило встановленого жолоба 11 прямокутного перерізу, висота бортів якого зменшується у бік вивантаження. В одному торці жолоба є зливний логік 12, а в іншому — отвір 1 для вивантаження піску. Всередині жолоба розміщений греб-

|

Рис. 3.59. Драговий класифікатор

Рис. 3.60. Рейковий класифікатор

|

Рис. 3.61. Шпатова мийка

ковий механізм, що складається зі швелерної рами 15 із прикріпленими до неї кутиками (гребками) 14. Класифікатор приводиться в дію електродвигуном 6, пасовою 5 і зубчастою передачами. На вал зубчастого колеса 2 насаджені кулачок 4 і кривошип З, який зв'язаний шатуном із гребковою рамою 15. Рама підвішена на сергах 9 і 17 відповідно до пліч важелів 8 і 18, зв'язаних між собою тягою 7.

Під час обертання зубчастого колеса 2 гребковий механізм здійснює складний рух: піднімання й опускання під дією кулачка і зворотно-поступальний, паралельний днищу 13 жолоба, під дією кривошипа. За найнижчого положення греб-кової рами (20 мм від днища жолоба) вона рухається паралельно днищу із крайнього нижнього положення в крайнє верхнє; потім рама піднімається і повертається у вихідне положення. Довжина ходу рами гребкового механізму становить 220...250 мм. Для регулювання висоти підйому гребкової рами в кронштейнах 10 і 16 є прорізи.

Під впливом рухомих гребків дрібні частинки пульпи відмиваються від піску, підтримуються у завислому стані й вида-ляються разом із водою крізь лотік 12. Крупніші частинки осідають на днище жолоба і пересуваються гребінками до розвантажувального отвору. При цьому вони виходять із зони, заповненої водою і, проходячи по сухому днищу, зневоднюються й виходять крізь розвантажувальний отвір. Довжина частини жолоба, не заповнена водою, становить 1,5... 1,8 м, вологість отримуваного продукту 20... ...25%.

Шпатова мийка (рис. 3.61) складається з рами 1, барабана 6 із привареними до нього бандажами 5, ведучими 7 і опорними 8роликами. Барабан приводиться в обертання від електродвигуна 3 через редуктор 2. Барабан звареної конструкції всередині футерований фарфоровою цеглою. Він має з одного боку днище, виконане у вигляді кільця з отвором для завантаження матеріалу, а з іншого боку — сітчастий розтруб 4 для виведення води з матеріалу, що промивається. Матеріал, що безперервно надходить у шпатову мийку, при обертанні барабана багато разів перевертається і постійно поливається водою. Завдяки нахилу барабана матеріал просувається до вихідного кінця.

Дата добавления: 2015-12-16; просмотров: 2794;