Двухпозиционный двигатель

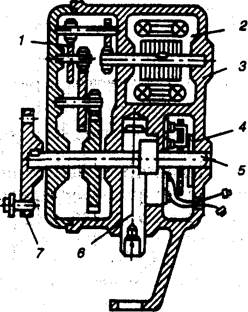

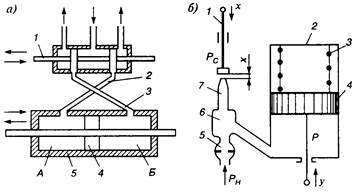

Двухпозиционный двигатель (рис.189) состоит из однофазного асинхронного электродвигателя 2 и редуктора 1, расположенных в общем корпусе 3. Поворот регулирующего органа (например, секторной задвижки бункера) на 180° осуществляется выходным валом редуктора 5 через муфту 7. Одновременно через шток 6 с помощью кулачкового механизма производится возвратно-поступательное движение другого рабочего органа. Двухпозиционное регулирование обеспечивается выключателем 4.

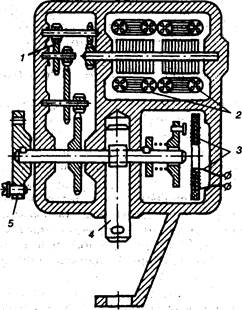

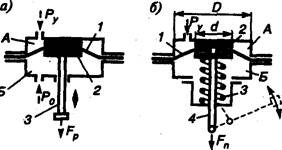

Пропорциональный исполнительный механизм (рис.190) по конструкции похож на двухпозиционный двигатель. Возможность пропорционального регулирования достигается установкой на

Рис.189. Двухпозиционный двигатель

Рис.189. Двухпозиционный двигатель

|  Рис.190. Пропорциональный исполнительный механизм

Рис.190. Пропорциональный исполнительный механизм

|

одном валу двух электродвигателей 2. Первый вращает вал в одном направлении, второй - в противоположном. Кроме того, исполнительныймеханизм включает в себя редуктор 1, муфту 5 и зубчатую рейку 4. Пропорциональное регулирование (например, газового вентиля в дорожных ремонтерах) обеспечивается потенциометром 3, используемым для создания обратной связи в схеме. Электродвигательные исполнительные механизмы применяют в основном при усилии не более 53 кН.

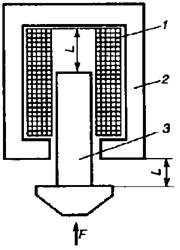

Электромагнитный привод используется для управления механизмами в гидро- и пневмоприводах, а также различными вентилями и заслонками. Принцип работы этого привода (рис.191) состоит в

Рис.191. Электромагнитный управляющий элемент

Рис.191. Электромагнитный управляющий элемент

|

Рис.192. Электромашинный толкатель

Рис.192. Электромашинный толкатель

|

поступательном перемещении на величину L металлического якоря 3 относительно электромагнитного вала катушки 1, расположенной в корпусе 2. Различают электромагнитные приводы одно- и двустороннего действия.

В первом исполнении возврат якоря в исходное положение производится с помощью пружины, во втором - изменением направления управляющего сигнала. По типу приложения нагрузки привод бывает периодического и непрерывного действия. С его помощью осуществляется релейное (открыто - закрыто) и линейное управление.

Электромагнитные вентили (для открывания в трубопроводах клапанов) по виду используемых чувствительных элементов делят на поршневые и мембранные. При значительных усилиях и длине перемещений используют электромашинный толкатель (рис.192). Принцип его действия основан на поступательном перемещении в обе стороны оси-винта 3 относительно вращающейся, закрепленной в осевом направлении гайки 2. Вращение гайки, являющейся одновременно ротором, производится при включении в цепь питания трехфазной статорной обмотки 1. На конце винта расположен прямой участок, представляющий собой шток 5 (толкатель), перемещающийся в направляющих 4 и воздействующий на конечный выключатель 6 управляемого механизма. При необходимости толкатель работает с установленным редуктором.

Пневматические и гидравлические исполнительные механизмы,использующие энергию сжатого воздуха и минеральных масел (несжимаемой жидкости), делят на самостоятельные и на работающие совместно с усилителями. Так как принцип действия этих двух видов механизмов схож между собой, рассмотрим их совместно.

К самостоятельным механизмам относят цилиндры с поршнем и штоком одно- и двустороннего действия.

Исполнительные механизмы, объединенные с усилителями,имеют различные конструктивные решения, часть из которых рассмотрим ниже.

Основным в таком приводе является регулирование скорости движения штока, выполняемое с дроссельным или объемным регулированием.

При управлении с дроссельным регулированием используют золотниковые распределители или «сопло‑заслонку». Работа гидропривода с дроссельным регулированием позволяет изменять величину перекрытия отверстий (т.е. дросселировать), через которые жидкость попадает в рабочий цилиндр (рис.193,а). Перемещение золотниковой пары 1 вправо позволяет маслу из напорной линии через канал 2

Рис.193. Поршневые исполнительные механизмы с усилителями

Рис.193. Поршневые исполнительные механизмы с усилителями

|

попасть в полость А рабочего цилиндра 5 и поршень 4 будет перемещаться вправо. При этом масло, находящееся в полости Б, будет сливаться через канал 3 в бак. Перемещение золотника влево переместит в ту же сторону и поршень, а отработавшее масло будет сливаться из полости А в бак через канал 2. При расположении золотниковой пары в среднем положении (так, как показано на рисунке) оба канала, соединяющих, золотниковое устройство с рабочим цилиндром, перекрыты и поршень неподвижен. Работа пневмопривода с помощью «сопла-заслонки» (рис.193,б) производится путем изменениядавления в рабочем цилиндре 2 и перемещения поршня 4 на величину y за счет перемещения регулируемой заслонки 1. Через дроссель постоянного сопротивления 5 воздух подается в камеру 6 под постоянным давлением Рн. В то же время давление в камере зависит от расстояния хмежду соплом 7 (дросселем переменного сопротивления) и заслонкой 1, так как с увеличением этого, расстояния давление снижается и наоборот. Воздух под давлением Р поступает из камеры в нижнюю полость цилиндра, а в верхней расположена пружина 3, создающая за счет силы упругой деформации противоположное давление, равное Рн. Созданная разность давлений позволяет перемещать поршень вверх или вниз. Вместо пружины в цилиндр может подаваться воздух или рабочая жидкость под давлением Рн. В соответствии с этим исполнительные поршневые механизмы называются механизмами одно- или двустороннего действия и обеспечивают усилия до 100кН при перемещении поршня до 400мм.

При управлении с дроссельным регулированием входным управляющим сигналом является величина перемещения золотниковой пары или открытия дросселя, а выходным - перемещение поршня в гидроцилиндре. Гидро- и пневмопривод обеспечивают объекту управления как возвратно-поступательное, так и вращательное движение.

При управлении с объемным регулированием управляющими устройствами являются насосы переменной производительности, выполняющие и функции усилительно-исполнительного механизма. Входным сигналом является подача насоса. Большое распространение в качестве гидравлического исполнительного механизма имеют аксиально-поршневые двигатели, обеспечивающие плавное изменение угловой скорости выходного вала и количества подаваемой жидкости.

Наряду с рассмотренными выше поршневыми устройствами пневматические исполнительные механизмы выполняют мембранными, сильфонными и лопастными.

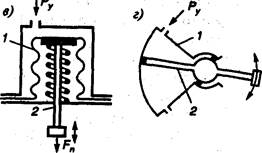

Мембранные устройства делят на беспружинные и пружинные. Беспружинные мембранные устройства (рис.194,а) состоят из рабочей полости А, в которую поступает управляющий воздух под давлением Ру, и эластичной резиновой мембраны 1, соединенной посредством жестких центров 2 со штоком 3. Возвратно-поступательное движение штока осуществляется путем подачи в под мембранную полость .Б сжатого воздуха с давлением Ро и за счет перемещения мембраны. Наиболее распространенными являются мембранно-пружинные устройства (рис.194,б), в которых результирующая сила Рр уравновешивается давлением на мембрану управляющего воздуха Руи силой упругой деформации пружины 4 — Fп. При необходимости совершать поворотные движения в прямоходных исполнительных механизмах шток соединяется с шарнирно-рычажной передачей, показанной на рис.194,б штриховой линией.

Мембранные исполнительные механизмы применяют для управления регулирующими органами с перемещением штока до 100мм и допустимым давлением в рабочей полости до 400кПа.

Рис.194. Пневматические исполнительные механизмы

Рис.194. Пневматические исполнительные механизмы

|

Сильфонные устройства (рис.194,в) применяют редко. Они состоят из подпружиненного штока 2, перемещающегося вместе с герметичной гофрированной камерой 1 за счет давления управляющего воздуха Ру. Их используют в регулирующих органах с перемещениями до 6мм.

В лопастных исполнительных устройствах (рис.194,г) прямоугольная лопасть 2 перемещается внутри камеры 1 за счет давления управляющего воздуха Ру, поступающего попеременно в одну или другую полость камеры. Эти устройства используют в исполнительных органах с углом поворота затвора на 60° или 90°.

В связи с тем, что практически ни один из приведенных приводов автоматических систем управления не применяют в настоящее время без ряда других элементов, служащих для регулирования привода, то в основном используют комбинированные исполнительные механизмы (электромагнитные золотниковые распределители пневмо- и гидропривода, электромагнитные муфты с электродвигателями и т.д.).

При выборе исполнительных устройств учитывают требования, предъявляемые к ним условиями эксплуатации. Основными из них являются: вид применяемой вспомогательной энергии, величина и характер требуемого выходного сигнала, допускаемая инерционность, зависимость рабочих характеристик от внешних влияний, надежность работы, габариты, масса и т.п.

Дата добавления: 2015-11-24; просмотров: 1530;