Потрібна кількість форсунок

МАШИНИ І УСТАТКУВАННЯ ДЛЯ ЗНЕВОДНЕННЯ ТА СУШІННЯ МАТЕРІАЛІВ

ФІЛЬТРИ

Зневоднення і сушіння призначені для часткового видалення з матеріалів рідких мас або механічно зв'язаної води і створення сприятливих умов використання цих матеріалів чи наступного їх оброблення. Зневоднюють і сушать розріджені керамічні маси, глину, пісок, вугілля та інші матеріали.

Для зневоднення застосовують переважно фільтри, а для сушіння — барабанні й розпилювальні сушарки, установки для одночасного сушіння і помелу матеріалів тощо.

Фільтрами для зневоднення розріджених мас є фільтрувальні апарати періодичної чи безперервної дії, що працюють під тиском або розрідженням. Фільтри, що працюють під тиском, називають фільтрпресами, а під розрідженням — вакуум-фільтрами.

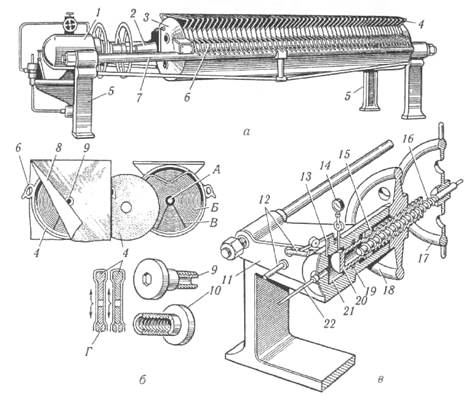

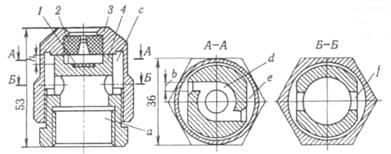

Камерний фільтрпрес (рис. 5.1, а) складається зі станини, що має вигляд двох П-подібмих стояків 5, штанг 7, що з'єднують стояки і на які навішені ручками 6 плити 4 і гідравлічний затвор 1, що затискує плиту 4 через упор 2 і притискну плиту 3.

Плита 4 (рис. 5.1, б) — це чавунний виливок круглої чи квадратної форми, на поверхні якої є концентричні Б і радіальні В капали, а також отвори Гу бортах для зливання фільтрату. Кожна плита перекрита полотном 8, що прикріплене до неї порожнистим гвинтом 9 і гайкою 10, вставленими в центральний отвір А

Перед подачею маси у фільтрпрес плити з полотнами зближують і герметично закривають гідравлічним затвором. Завдяки стовщеним бортам між рамами утворюються камери, в які крізь центральний отвір нагнітають насосом суспензію. При заповненні камер суспензією тверді частинки осідають на полотнах, фільтрат проходить крізь пори твердого осаду і полотно через концентричні, а потім радіальні канали і бортові отвори виходить із фільтрпреса.

Гідравлічний затвор (рис. 5.1, в) складається з циліндра 21, розміщеного в поперечці 11, поршня 20 і ущільнення 19. На поршні закріплена шпонка 15, що запобігає його прокручуванню. На прямокутну різьбу поршня нагвинчений штурвал 18, а всередину поршня вкручений гвинт 16, на кінці якого прикріплений штурвал 17. Коли плити фільтрпреса зміщені штурвалом 17, викручують гвинт 16, тим самим через упор 2 і притискну плиту З стискують рами. Остаточно їх затискують гідрозатвором, у циліндр якого насосом нагнітають воду по трубопроводу 22. Ступінь затиснення рам визначають за манометром 14. У разі перевищення встановленого тиску вода виходить із циліндра через клапан 13 по трубопроводу 12 (так само випускають воду при розбиранні преса). Після того як рами затиснеш, положення поршня фіксують штурвалом 18. Рами пресів затискують гвинтовими, ручними електромеханічними затискачами.

|

Рис. 5.1. Камерний фільтрпрес: а — загальний вигляд; б — плита; в — схема гідравлічного затвора

Для фільтрування мас у фільтрпресах застосовують спеціальні фільтрувальні тканини — фільтродіагональні і фільтробельтинг. Швидко поширюються поліамідні фільтротканини, зокрема капрон. Від якості фільтротканини значною мірою залежить швидкість фільтрації. Для збільшення терміну використання полотна його просочують спеціальними розчинами, періодично промиваючи.

На тривалість фільтрації дуже впливає пластичність мас. Чим пластичніша маса, тим більша тривалість наповнення преса. Звичайне наповнення преса фаянсовою масою триває 4...5 год. Щоб скоротити тривалість цього процесу, рідку масу підігрівають у мішалках до 50. ..60 °С; це скорочує час наповнення преса до 2,0.. .2,5 год. Наповнення фарфоровою масою продовжується до 1,5 год. Фільтрпрес наповнюють, поступово збільшуючи тиск до 1,0 МПа. Вологість відфільтрованої маси становить 20...24 %, товщина коржа — 20...30 мм.

Продуктивність фільтрпреса визначається його конструкцією, кількістю і розмірами плит, а також тривалістю його наповнення. Розвантажують фільтрпреси і збирають плити вручну. Коржі укладають на вагонетки чи скидають на стрічковий конвеєр.

Автоматичний камерний фільтрпрес з механічним затиском (ФПАКМ) призначений для фільтрації суспензій із вмістом твердої фази 10...500 т/л з частинками розміром не більше ніж 3 мм за температури, що не перевищує 80 °С. цього фільтрпреса з 1 м2 поверхні в 4— 10 разів вища, ніж продуктивність рамних фільтрпресів.

Усі операції — зближення і затискання плит, заповнення камер суспензією, фільтрація (віджимання) і просушування осаду, роз'єднання плит і вивантаження осаду — здійснюються автоматично в заданому режимі.

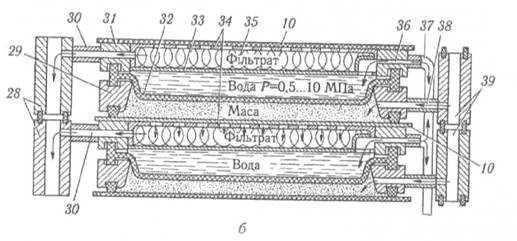

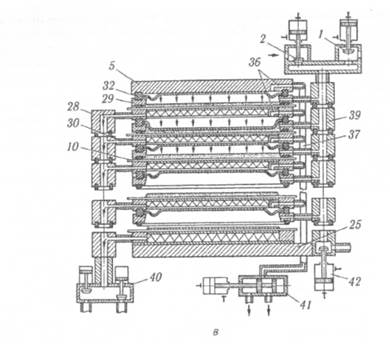

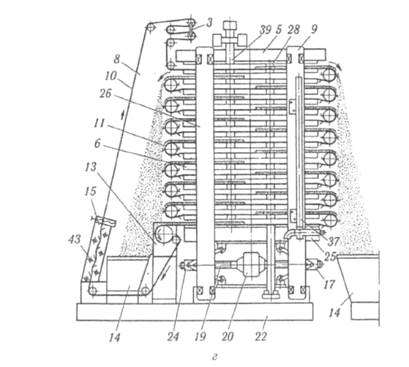

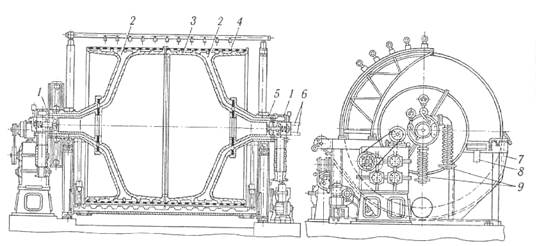

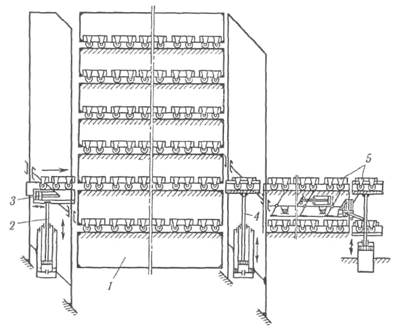

Автоматичний камерний фільтрпрес типу ФПАКМ(рис. 5.2) складається із рами 22, вертикальних стояків 26 і 9, прикріплених до неї, і верхньої упорної плити 5. Усе це становить каркас преса. До верхньої плити 5 на болтах 4 підвішена верхня фільтрувальна плита б, а до неї на таких самих болтах наступна і т. д. Нижня фільтрувальна плита спирається па опорну плиту 25, яка з'єднана з піднімальним важільно-гвинтовим механізмом, що складається з електродвигуна 2 1, черв'ячного редуктора 20, гвинта 19 з лівою і правою різьбою, гайок 17 і 24 та серг 18 і 23.

При обертанні гвинта 19, коли він зближує гайки 24 і 17, серги 18 і23піднімають фільтрувальні плити і затискують їх. Опускаються, роз'єднуючись, фільтрувальні плити під дією сили тяжіння, коли гвинт віддаляє гайки 17і24, і серги 18 і 23 опускаються. Фільтрувальні плити піднімаються й опускаються разом із прикріпленими до них кронштейнами 12 і змонтованими на них напрямними барабанами 11, перекочуючись роликами 7 і 27 по стояках 9 і 26. Барабани охоплені фільтрувальним полотном ю — безперервною конвеєрною стрічкою, що проходить між кожною плитою і має натяжний пристрій 3, привідний пристрій 13, камеру регенерації 15 і ножі 8 для знімання осаду. Натяжний пристрій виконаний таким чином, що він автоматично регулює натяг полотна при опусканні (роз'єднанні) і зближенні плит.

Прес обладнаний системою автоматичного керування, що складається зі станції керування, пульта керування, запірних клапанів, маслонасосної і водонасосної станцій. Маслонасосна станція забезпечує тиск у системі гідрокерування, а водонасосна — подає воду в діафрагмові камери для віджимання осаду.

Кожна фільтрувальна плита складається зі скріплених болтами двох рам 31 і 29 та гумової мембрани 32. Рама 31 має внизу суцільну металеву перегородку 33, а вгорі — дірчасту перегородку 34. Між перегородками 33 і 34 змонтована сітка 35 із пружинного дроту. У цій самій рамі є отвір 36для підведення і відведення води, а також отвір ЗО для відведення фільтрату.

Отвори 38 у рамах 29 призначені для подачі крізь них керамічної суспензії з колектора 39. У рамах 29 формується і просушується осад.

Під час роботи преса послідовно здійснюються такі операції: фільтрація, віджимання, просушування і вивантаження.

При фільтрації вмикається електродвигун 21 механізму затиснення, що піднімає плити. Зусилля затиску плит контролюється реле. При збільшенні сили струму вище від установленої електродвигун 21 механізму затиснення вимикається, автоматично відкривається клапан 1 і вмикається насос подачі суспензії. Суспензія через колектор 39 під тиском 0,5 МПа надходить всередину рами 29 усіх фільтрувальних плит. Після закінчення певного часу фільтрації електродвигун насоса вимикається, клапан 1 закриває отвір, і починається наступна операція — віджимання.

При віджиманні автоматично відкривається клапан 41 і вмикається водона-сосна станція, що під тиском 1,2 МПа подає воду через колектор 37 і отвори 36 у порожнину під мембраною. Під тиском води мембрана 32 прогинається і давить па суспензію, що міститься в рамах 29. При цьому через фільтрувальну тканину, отвір 30 і колектор 28, що має блок клапанів 40, видаляється фільтрат. Після закінчення певного часу спрацьовує реле часу; припиняється операція віджимання і починається операція просушування.

|

При просушуванні вимикається насосна станція, клапан 41 перекриває подачу води, клапан 2 відкриває отвір для подачі повітря, клапан 42 відкриває отвір для скидання суспензії. Повітря, що подається під тиском 0,4...0,6 МПа крізь отвір, який відкривається клапаном 2, продуває колектор 39. У цей період додат-

|

|

|

Рис. 5.2. Автоматичний камерний фільтрпрес типу ФПАКМ.

а- загальний вигляд; б - фільтрувальні плити; в — схема фільтрації суспензії; г — схема роботи фільтрпреса

ково підсушується осад і видавлюється вода з діафрагмових порожнин. Після продування осаду повітрям відкривається клапан 42, у рамному просторі тиск знижується до атмосферного, і здійснюється операція вивантаження.

При вивантаженні вмикається важільно-гвинтовий механізм і механізм натягування фільтрувальної тканини. При цьому опускаються фільтрувальні плити, натягується стрічка і вмикається привідний пристрій 13 стрічки. Стрічка переміщується і виносить осад, що зрізується з тканини на барабанах 11 ножами 8, і надходить у бункери 14 чи стрічкові конвеєри. При вмиканні приводу стрічки відкривається клапан 16 і в камеру 15 через трубки 43 подається вода під тиском до 0,3 МПа. У цій камері стрічка очищується ножами і промивається. Клапан 16 закривається одночасно з відключенням приводу стрічки.

При фільтруванні фарфорових суспензій тривалість одного циклу, тобто чотирьох операцій, становить 31 хв. За один цикл фільтрпрес видає 450 кг маси вологістю 19...22%.

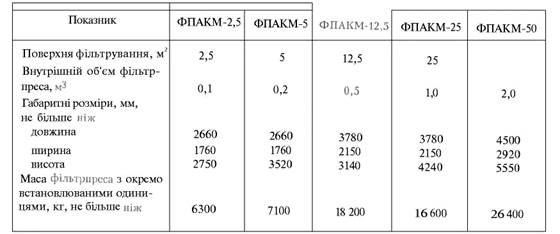

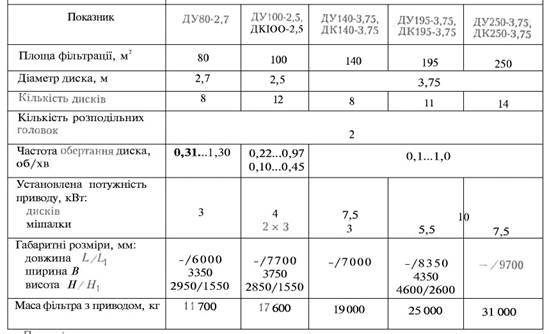

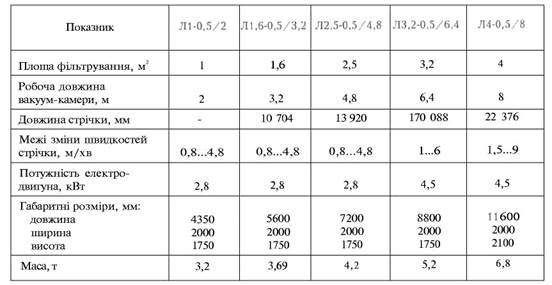

Технічну характеристику фільтрпресів ФПАКМ наведено в табл. 5.1.

Перевага фільтрпресів порівняно з вакуум-фільтрами — чистіший фільтрат, менша вологість осаду. Проте ці апарати мають складну конструкцію, великі експлуатаційні витрати і меншу продуктивність.

Вакуум-фільтри безперервної дії за конструкцією поділяють на дискові (з бічною фільтрувальною поверхнею), барабанні (із зовнішньою фільтрувальною поверхнею) і стрічкові.

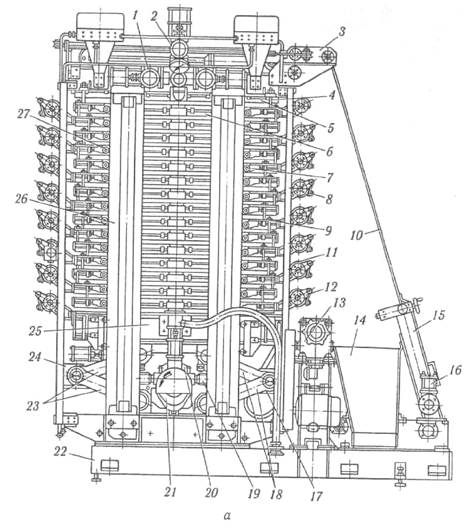

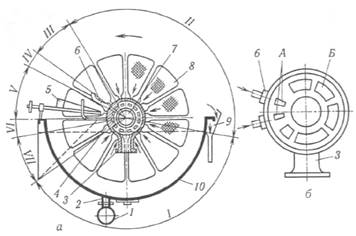

У дисковому вакуум-фільтрі (рис. 5.3, а) суспензія надходить по трубі 1 через патрубки 2 у робочу вапну 10 і заповнює її до рівня переливного вікна 9. Суспензія у ванні постійно перемішується мішалкою. В центрі ванни повільно (0,1... 1,2 об/хв) обертається порожній вал 7 з укріпленими на ньому дисками 8. Диски складаються з окремих порожнистих плоских секторів, обтягнутих фільтрувальною тканиною. Внутрішня поверхня секторів укомплектована патрубками 4 з поздовжніми каналами порожнистого вала.

До поздовжніх каналів, що мають вихід на торцях вала, тісно примикають через змінні шайби дві нерухомі розподільні головки (рис. 5.3, б), кожна з яких має

|

Таблиця 5.1.Технічна характеристика фільтрпресів ФПАКМ у двох виконаннях — із діафрагмами (для віджимання осаду) і без них (із просушуванням осаду повітрям)

Примітка. Робочий тиск у всіх фільтрах 1,17 МПа.

Рис. 5.3. Схема роботи дискового вакуум-фільтра:

а - схема роботи; б - схема розміщення отворів у розподільній головці

отвір Б для вакууму і два отвори А для підведення стисненого повітря. Патрубок 3 трубопроводом з'єднує розподільну головку з вакуум-насосом. Патрубки 6 призначені для подачі в розподільну головку стисненого повітря від повітродувки.

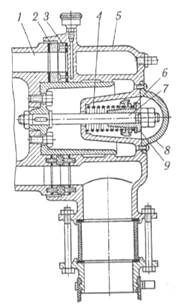

Розподільна головка (рис. 5.4) забезпечує чергування зон фільтрації у певній послідовності. Для дискових і барабанних вакуум-фільтрів усіх типів головка однакова і складається із порожнистого литого корпусу 5, що притискується до вала 1 за допомогою пружинного пристрою, який складається з пружини 4, кулькового підшипника 6, шпильки 7, напрямної втулки 9 і кришки 8. Торцева поверхня вала захищена від спрацювання ущільнювальною шайбою 2 з кількістю отворів, що дорівнює кількості чарунок вала. Отвори шайби збігаються з чарунками головного вала чи цапфи. Ущільнювальна шайба 3, що захищає торцеву поверхню корпусу головки від спрацювання, під тиском пружини 4 перебуває у постійному контакті із шайбою 2.

Цикл зневоднювання складається з таких послідовних операцій (див. рис. 5.3). Коли нижні сектори занурені в суспензію, їхні поздовжні канали з'єднані через розподільну головку з лінією вакууму.

Вода просочується крізь фільтрувальну тканину, проходить через порожнисті сектори, що відповідають поздовжнім каналам порожнистого вала, і через патрубки 3 розподільної головки спрямовується в приймач фільтрату.

|

|

|

Рис. 5.4. Розподільна головка вакуум-фільтра

Рис. 5.5. Дисковий вакуум-фільтр ДУ32-2.5;

1- люк для випускання суспензії; 2 - мішалка; 3 - порожнистий вал: 4 - диск; 5 - ніж дія знімання осаду; 6- розподільна головка; 7- патрубки для подачі стисненого повітря; 8- патрубок для видалення фільтрату; 9 - привід; 10 - вікно для переливання суспензії; 11 - сектори диска; 12- ванна

На фільтрувальній поверхні утворюється осад, що наростає у міру просування секторів у суспензії. Зона І (див. рис. 5.3, а) фільтрації продовжується до виходу секторів із суспензії. Потім настає період просушування (зона ІІ), сектор залишається сполученим із вакуумом і повітря, що проходить крізь пори осаду, ущільнює його і додатково зневоднює. Зона ІІІ є перехідною. При проходженні секторів через зону IV поздовжні канали вала, що відповідають їм, сполучаються з отворами а розподільною головкою, в які стиснене повітря надходить через патрубки 6. При цьому шар осаду відокремлюється від фільтрувальної тканини. В зоні V осад, що залишився, знімається двобічними нерухомими ножами 5. У зоні VI продовжується продування і очищення тканини. Після перехідної зони VII цикл повторюється.

На рис. 5.5 показано загальний вигляд дискового вакуум-фільтра ДУ32-2.5 з фільтрувальною поверхнею 34 м2 з дисками діаметром 2,5, з однобічним розміщенням розподільної головки.

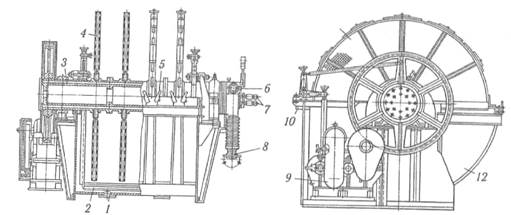

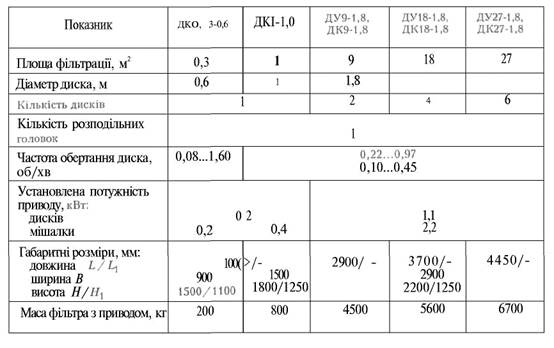

Технічну характеристику дискових вакуум-фільтрів наведено в табл. 5.2.

Барабанний вакуум-фільтр (рис. 5.6) із зовнішньою фільтрувальною поверхнею складається з обертового барабана 3, частина якого занурена у ванну 7 із суспензією. До поверхні барабана прикріплена гвинтами перфорована решітка 4, що складається з окремих листів. Зверху на решітку натягнута фільтрувальна тканина. Внутрішня поверхня барабана поділена на 24 секції, з'єднані відвідними патрубками із секціями порожнистих цапф 5. До торцевих поверхонь цапф пружинами притиснуті розподільні головки 1.

При обертанні барабана окремі його секції поперемінно з'єднуються з певними камерами розподільних головок (створюється вакуум-тиск). Принцип роботи барабанного і дискового вакуум-фільтрів однаковий. Проте барабанні вакуум-фільтри менш компактні порівняно з дисковими й мають меншу робочу поверхню на одиницю займаної площі.

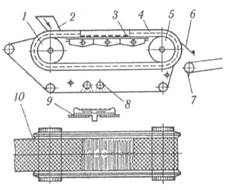

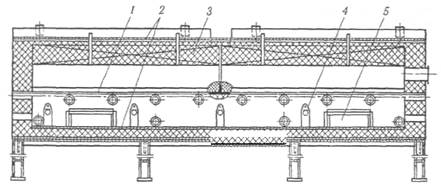

Стрічковий вакуум-фільтр (рис. 5.7) складається із нескінченної гумової стрічки 4 з рифленою зовнішньою поверхнею і наскрізними отворами, привідного 5 і натяжного 1 барабанів, вакуум-камери 3 і промивного пристрою 8 для регенерації тканини.

Стрічка покрита фільтрувальною тканиною 10. Борти стрічки ковзають по напрямних планках 9, а середня її части-

|

Таблиця 5.2. Технічна характеристика дискових вакуум-фільтрів

Продовження табл. 5.2

|

Продовження табл. 5.2

|

Примітка. ДУ — диск і деталі вакуум-фільтрів, що стикаються з оброблюваним середовищем виготовляють із чавуну, вуглецевої сталі та неметалевих матеріалів; ДК — диск і деталі вакуум фільтрів, що стикаються з оброблюваним середовищем, виготовляють із корозійностійкої сталі, мінієвого сплаву і неметалевих матеріалів.

Рис. 5.6. Барабанний вакуум-фільтр:

1 - розподільна головка; 2 - канали відведення фільтрату; 3 - барабан; 4 - перфорована решітка; 5 - порожниста цапфа; 6 - патрубки подачі стисненого повітря; 7 - ванна; 8 - переливне вікно; 9 - патрубки видалення фільтрату

Рис. 5.7. Стрічковий вакуум-фільтр

на прилягає до решітки вакуум-камери, яка патрубками з'єднана з колектором фільтрату вакуумної установки. Суспензія надходить па стрічку із живильного лотока 2, осад знімається ножем 6 на привідному барабані й надходить на стрічковий конвеєр 7.

Технічну характеристику стрічкових вакуум-фільтрів наведено в табл. 5.3.

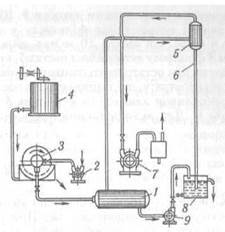

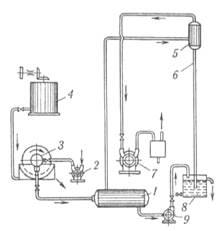

Вакуумна фільтрувальна установка складається з вакуум-фільтра, пастки, по-

|

|

Рис. 5.8. Схема компонування вакуумної фільтрувальної установки

вітродувки і відцентрових насосів. Найбільше застосовується схема компонування апаратури, наведена па рис. 5.8.

Вихідна суспензія надходить у мішалку 4, аз неї — по трубопроводу до вакуум-фільтра 3. Фільтрат відсмоктують у ресивер 1 вакуум-насосом 7, звідки його

Таблиця 5.3. Технічна характеристика стрічкових вакуум-фільтрів

Примітки: 1. Повна ширина стрічки для вакуум-фільтрів усіх типів становить 700 мм, робоча — 500 мм. 2. Тиск у вакуум-фільтрах 0,05...0,07 МПа.

викачують відцентровим насосом 9. Щоб уникнути потрапляння фільтрату у вакуум-насос, на висоті 10 м над збірником 8 фільтрату встановлена пастка 5, призначена для остаточного очищення повітря від фільтрату, що затримується в пастці й самопливом зливається у збірник 8 по трубі 6. Для відокремлення осаду стиснене повітря надходить від повітродувки 2. При розміщенні вакуум-фільтра і ресивера вище від збірника води більше ніж на " м фільтрат з ресивера зливається у збірник самопливом. За такого розміщення устаткування немає потреби у відцентровому насосі та пастці.

СУШАРКИ

Сушіння — процес видалення вологи з матеріалів випаровуванням. При сушінні керамічних виробів зменшується їхній об'єм (повітряна усадка) за рахунок зменшення товщини гідратних оболонок глинистих частинок, підвищується міцність сирцю. Найчастіше застосовують конвективний і радіаційний способи сушіння. При конвективному сушінні теплоносій (димові гази, гаряче повітря) омиває виріб і передає йому теплоту, при радіаційному — виріб сприймає теплоту від нагрітих поверхонь. Швидкість сушіння визначають кількістю вологи, що виділяється із одиниці поверхні виробу за одиницю часу. Швидкість сушіння регулюють температурою, відносною вологістю і швидкістю руху теплоносія.

Схематично процес сушіння можна подати у такий спосіб. Теплоносій (повітря, газ), омиваючи виріб, поглинає із його поверхні вологу (зовнішня дифузія). Швидкість зовнішньої дифузії залежить від температури, швидкості переміщення і вологості теплоносія: чим вищі температура та швидкість і менша вологість теплоносія, тим більша зовнішня дифузія. У міру видалення вологи з поверхні й прогрівання виробу з глибини його до поверхні по капілярах надходять нові порції вологи {внутрішня дифузія). Швидкість її залежить від вологопровідності матеріалу, температури вологи в ньому і перепадів вологості між поверхнею і внутрішніми шарами виробу.

У початковий період сушіння поверхневі шари виробу віддають більше вологи, ніж внутрішні, і дають велику усадку.

Проте усадці поверхневих шарів перешкоджає опір більш вологих внутрішніх шарів, що дають меншу усадку. Внаслідок цього поверхневі шари починають випробовувати розтяжні зусилля, а внутрішні — стискальні, що іноді за недостатньої міцності матеріалу і значної різниці в усадках шарів призводить до поверхневих тріщин на виробі. Після закінчення усадки поверхневих шарів і при усадці внутрішніх шарів, що триває, можуть утворюватися внутрішні структурні тріщини у виробі. Щоб знизити утворення тріщин, потрібно зменшити різницю між швидкістю зовнішньої і внутрішньої дифузій.

При сушінні виробів пластичного формування легше зменшити зовнішню дифузію, підвищуючи вологість чи знижуючи швидкість і температуру теплоносія. У кожному окремому випадку швидкість дифузії регулюють, виходячи з властивостей маси і форми виробу. При сушінні керамічних плиток незначної товщини, відпресованих методом напівсухого пресування, процес сушіння скорочують прискоренням внутрішньої дифузії за рахунок підвищення температури сушіння, оскільки при цьому в'язкість води у виробі зменшується, вологопровідність плиток підвищується, а критична вологість знижується. Швидкість руху повітря також підвищує інтенсивність сушіння, але не виливає на вологопровідність матеріалу і призводить до пересихання поверхні плиток. Вибираючи оптимальну швидкість сушіння виробів напівсухого пресування, враховують, що за низької вологості матеріалу волога від внутрішніх шарів переміщується до поверхні переважно у вигляді пари. Тиск пари при інтенсифікації сушіння не повинен перевищувати меж, припустимих міцністю виробів.

Деформація виробів при сушінні виникає внаслідок нерівномірної напруженості двох протилежних поверхонь виробу за рахунок різної вологості їх. При цьому поверхня, що має більшу вологість і температуру, дає велику усадку. Для усунення деформації керамічних виробів потрібно, щоб інтенсивність сушіння була однаковою з верхньої і нижньої поверхонь плитки.

Процес сушіння поділяється на три періоди: нагрівання виробів, постійної швидкості сушіння й уповільненої швидкості сушіння.

У період нагрівання теплота, що підводиться до матеріалу, витрачається на підігрівання виробу від початкової температури до температури теплоносія. Вологість виробів у цей період зменшується незначно.

У період постійної швидкості сушіння волога, що надходить із внутрішніх шарів виробу, випаровується з поверхні виробу. Швидкість сушіння в цей період залишається постійною доти, доки вологість на поверхні виробів не почне зменшуватися. Цей період сушіння характеризується постійним зменшенням маси виробу за одиницю часу, тобто кількістю вологи, що випаровується з одиниці поверхні виробу.

У період уповільненої швидкості сушіння поступово зменшується вологість виробу до мінімальної залишкової кількості. Цей період характеризується безперервним зниженням швидкості сушіння і супроводжується зниженням усадки виробів, яка зазвичай припиняється до закінчення цього періоду. Вологість, яку має виріб у момент припинення усадки, називається критичною. Кінець третього періоду характеризується рівноважною вологістю, тобто вологістю, за якої припиняє зменшуватися маса виробу і швидкість сушіння дорівнює нулю.

Під час сушіння виробів намагаються створити оптимальний режим, тобто режим, при якому дістають якісні вироби без тріщин у мінімальний термін і за якомога меншої витрати теплоти й електроенергії.

Для сушіння виробів будівельної кераміки застосовують переважно безперервно діючі конвеєрні та тунельні сушарки.

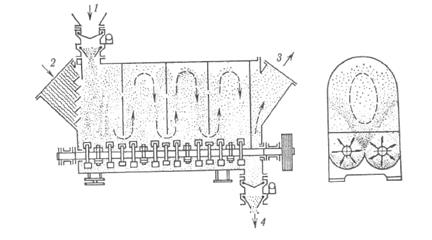

Конвеєрні сушарки. Конвеєрна щілинна сушарка (рис. 5.9) має корпус 2, що складається з каркаса, обшитого із зовнішнього і внутрішнього боків сталевими листами. Простір між обшивками заповнений утеплювачем 3. У стінах сушарки влаштовані люки 5, що відкриваються на шарнірах для спостереження за роботою пальників і очищення внутрішньої поверхні сушарки. Сушарки опалюються природним газом, що спалюється в мікросмолоскіпових інжекційних пальниках 4, розміщених під несівною стрічкою конвеєра 1, чи гарячими газами, що надходять від печей. На конвеєрі керамічні вироби, призначені для сушіння, транспортуються через сушарку. Потоки продуктів горіння нагрівають виріб знизу, вертикальні потоки проникають у верхню частину сушарки і нагрівають стелю, що підігріває виріб зверху випромінюванням. У такий спосіб виріб підігрівається одночасно знизу і зверху, що забезпечує рівномірне сушіння.

Витрата теплоти в конвеєрних сушарках становить 10,5... 11,7 МДж/кг вологи. На випарювання вологи витрачається 23...27 % теплоти від спалювання газу. Істотною перевагою конвеєрних сушарок є потоковість процесів сушіння і безперервність у роботі, що дало змогу широко використовувати їх у потоково-конвеєрних лініях для виробництва керамічних плиток.

Сушарка обладнана приладами для автоматичного контролю температурного і гідравлічного режимів. Продуктивність сушарки 56 — 86 виробів за годину; час сушіння виробів — 6,6...9,8 год; установлена потужність двигунів — 14 кВт. Сушарка проста в експлуатації, сприяє висушуванню виробу різного асортименту практично без бою і браку.

Конвеєрна кареткова сушарка СМК-219 (рис. 5.10) складається із су-

Рис. 5.9. Конвеєрна щілинна сушарка (поздовжній розріз):

1 — конвеєр; 2 - корпус; 3 — утеплювач; 4 — газові пальники; 5 - люк

Рис. 5.10. Конвеєрна кареткова сушарка:

1 - сушильна камера; 2 — підіймач кареток; 3 — гідравлічний штовхач: 4 — знижувач кареток; 5 - каретки

шильної камери 1 завдовжки 30 м, заввишки 4,8 м і завширшки 4,3 м. По висоті камера поділена на шість ярусів, п'ять із яких (верхні) робочі, а нижній призначений для повернення порожніх вагонеток. Підіймачем вироби завантажуються у певний ярус. Вивантажуються висушені вироби знижувачем 4. Гідравлічний штовхач З призначений для проштовхування кареток 5 по ярусах. Яруси поділені азбестоцементними плитами. Каретки з виробами в кожному ярусі переміщуються по рейках. Гаряче повітря подається через вікна. Кількість повітря, що подається, регулюється бічною системою подачі і добору відпрацьованого повітря.

Сушарка працює у такий спосіб. Виріб установлюють на каретку, що розміщується па піднімальному столі. Підіймач піднімає їх і встановлює каретку навпроти відповідного ярусу. Гідроштовхач проштовхує каретку з виробом по рейках у сушильну камеру, а водночас крайня каретка з висушеним виробом автоматично виштовхується з протилежного кінця сушильної камери і механізмом розвантаження опускається до столу розвантаження. Тут виріб знімається, а каретка повертається першим ярусом до столу завантаження. Цикл повторюється.

Кожен ярус за тепловим режимом поділений на дві зони. Кожна зона обладнана вентиляційною установкою і витяжною системою повітропроводів. Режим сушіння протипотоковий, тобто вироби і теплоносій рухаються назустріч один одному. У першій зоні забезпечується м'який режим сушіння: температура теплоносія на вході становить 75. ..70 °С, на виході — 45 °С; відносна вологість теплоносія па вході — 80... 85 %. На вході в другу зону температура теплоносія 100... ПО °С, на виході 75...80 °С; вологість теплоносія па вході 40...45 %. Задані параметри сушіння підтримуються в сушарці автоматично. Початкова вологість виробів до сушіння 16... 18 %, кінцева — 1 %. Витрата пари в калориферах 250...370 кг/год, повітря — 4000 м3/год Загальна встановлена потужність 25 кВт. Маса сушарки 57 т.

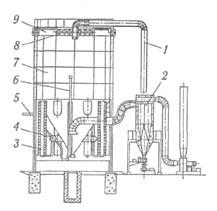

Тунельні сушарки. Тунельні сушарки — це агрегати безперервної дії. Застосовують їх для сушіння виробів пластичного формування (кислототривких цегл і плиток, каналізаційних труб).

Тунельна сушарка (рис. 5.11) має довжину 24...36 м. У кожному тунелі 5 розміщені вузькоколійні рейкові шляхи для пересування вагонеток 4 з виробами. Торці тунелів закриваються одно- чи двостулковими дверима 3. Ширина одноколійних тунелів становить 1,0... 1,2 м, двоколійних 2,0...2,4 м, триколійних — 3,0...3,6 м, висота їх 1,4...1,8 м.

Найпоширеніші одноколійні тунелі. Тунелі поєднуються в блоки по 4 — 20, що мають загальні канали для подачі чи добору теплоносія. Підведення і відведення теплоносія в кінцях тунелю бувають нижнім чи верхнім, зосередженим (один отвір) чи розподіленим (кілька отворів).

Тунельні сушарки працюють за принципом протитечії. У тунель надходить гарячий і сухий теплоносій температурою 90... 120 °С, який зустрічає на своєму шляху майже цілком висушені вироби, що унеможливлює утворення на виробах тріщин і деформацій. Просуваючись тунелем, теплоносій поступово охолоджується, віддаючи теплоту виробам і нагріваючи їх, водночас підвищується відносна вологість теплоносія за рахунок висушування виробів. При цьому здатність теплоносія поглинати вологу зменшується з віддаленням від місця введення в тунель. Так само збільшується вологість виробів.

Отже, на вологі вироби, тільки-но введені в тунель, впливає охолоджений

температури ЗО...40 °С вологий (відносна вологість 85...90 %) теплоносій. Вироби при цьому прогріваються (що збільшує внутрішню дифузію вологи у виробі), а видалення вологи з поверхні виробу (зовнішня дифузія) зменшується за рахунок високої відносної вологості теплоносія. Це оберігає від висихання поверхневі шари виробу, запобігає утворенню на виробах тріщин і їх деформації.

У міру просування виробів тунелем і їх прогрівання зовнішня дифузія збільшується і виріб поступово висихає, тобто процес сушіння саморегулюється. Для створення м'яких умов сушіння в тих зонах, у яких відбувається інтенсивна усадка виробів, додатково (до 25...30 %) уводять відпрацьований вологий теплоносій (відбувається рециркуляція теплоносія), що призводить до підвищення відносної вологості основного теплоносія, зниження його температури і, отже, уповільнення швидкості сушіння в небезпечних зонах.

У тунельних монорельсових сушарках для сушіння каналізаційних труб теплоносій рухається у вертикально-зиґзаґоподібному напрямі, завдяки чому він краще омиває внутрішні та зовнішні поверхні труб.

Тривалість процесу сушіння та якість висушених виробів значною мірою залежать від щільності й системи укладання виробів на вагонетки. Слід забезпечити рівномірність омивання теплоносієм виробів і отримання потрібної температури і відносної вологості теплоносія в різних частинах. Регулювати режимом можна, змінюючи кількість теплоносія, що подається, і його температуру. Швидкість сушіння збільшується при подачі великої кількості теплоносія, що має високу температуру. Це дає змогу збільшити швидкість просування виробів у тунелі. При збільшенні об'єму теплоносія, поданого за одиницю часу, усувається розшарування теплоносія при його проходженні в тунелі.

Перед завантаженням тунельної сушарки з тунелю викочують вагонетку з висушеними виробами, повністю відкривають двері й закріплюють їх; оглядають передавальні візки, вагонетки, штовхачі. Під час роботи сушильник має спостерігати, щоб газ і повітря не просочувались із тунелів крізь щілини у закритих дверях та інші отвори. При сушінні виробів у тунельних сушарках контролюють температуру і відносну вологість теплоносія вході у сушарку і виході з неї, розрідження на виході теплоносія із сушарки, у витяжних каналах і перед відсмоктувальним вентилятором, тиск на вході теплоносія в сушарку і у припливних каналах.

При сушінні виробів пластичного формування можуть виникати різні дефекти. Рамкові тріщини, скривлення і зминання утворюються через високу вологість сирцю, недбале укладання сформованих виробів, струшування їх під час транспортування несправним шляхом, зачіплювання виробів за стінки сушарки при перекосі шляхів у тунелі. Структурні тріщини (зокрема, S-подібні) виникають при формуванні виробів через несправності преса. Дрібні тріщини (тріщини від запарення) утворюються під дією вологи, що конденсується на виробі в перший період сушіння внаслідок низької температури виробу чи високої вологості теплоносія. Тріщини на виробах у верхніх і бічних рядах можуть з'являтися при підвищеній швидкості сушіння в період усадки через розшарування потоку теплоносія, коли гарячий теплоносій проходить тільки над виробами чи між виробами і стінками тунелю. Відривання від зовнішньої поверхні виробів частини маси у вигляді шарів у кінцевий період сушіння чи в початковий період випалювання виробів за високої температури теплоносія здійснюється внаслідок утворення у виробі пари води.

При сушінні виробів, сформованих методом лиття, па їхній поверхні можуть утворюватися дрібні ненаскрізні тріщини (насічки) через використання свіжо-приготовленого (невитриманого) шлікера, надлишок електроліту в шлікері або порушення послідовності введення електролітів у шлікер і правильної підготовки їх, різну вологість основної маси і деталі, що приставляється, використання деталей гіпсових форм, що мають різну вологість і пористість, порушення режиму підв'ялення і сушіння.

Плитки, пресовані із порошкових мас, під час сушіння можуть деформуватися, на них можуть утворюватися тріщини, якщо підвищується вологість прес-порошку, порушується температурний режим сушіння чи живлення плитками сушильного конвеєра. Плитки «вибухають» через підвищену температуру в перший період сушіння, підвищений тиск при пресуванні й надто дрібний прес-порошок.

Барабанні сушарки застосовують для сушіння глини, піску, вапняку, а також для випалювання гіпсу.

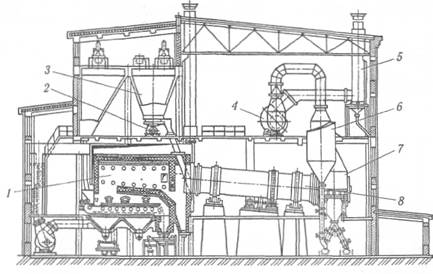

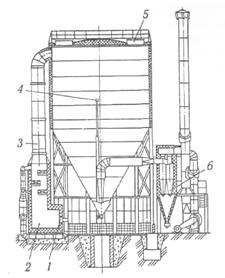

Барабанна сушарка (рис. 5.12) складається із сушильного барабана, до торців якого примикають з одного боку топка зі змішувальною камерою і завантажувальною лійкою, а з другого — розвантажувальна камера для висушеного

матеріалу. Барабан установлюють з уклоном 1...5° у бік розвантаження вису- шеного матеріалу. Матеріал подають із бункера 3 живильником 2 у барабан 8.

Пройшовши через барабан, висушений матеріал надходить у розвантажувальну камеру 7 і, далі, на конвеєри. Газоповітряна суміш, яка потрібна для сушіння, утворюється в топці 1. Для отримання потрібної температури суміші, що входить у барабан, до змішувальної камери подають холодне повітря. Відпрацьовані гази очищуються від пилу в циклоні 6 і мокрому пиловловлювачі й викидаються вентилятором 4 через трубу 5 в атмосферу.

Залежно від напряму руху потоку гарячих газів і матеріалу, що висушується, барабанні сушарки поділяють на два типи: прямопотокові, коли напрями руху газового потоку і матеріалу, що висушується, збігаються, і протииотокові, коли напрями руху газового потоку і матеріалу протилежні.

Паливом для барабанної сушарки може бути кам'яне вугілля, мазут чи топковий газ.

Залежно від властивостей оброблюваного матеріалу і заданих технологічних параметрів температура на початку барабана становить 500...900 °С.

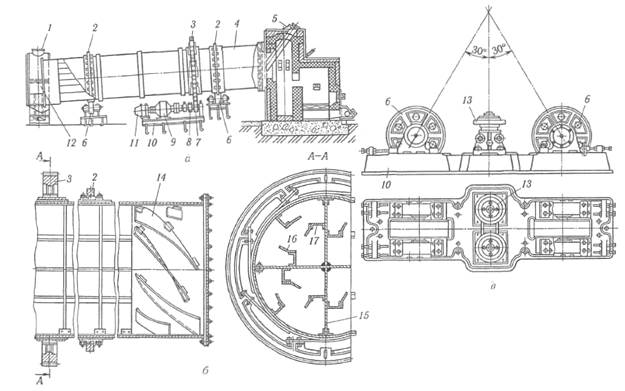

Сушильний барабан (рис. 5.13) має вигляд зварного сталевого циліндра 4, на якому закріплено два бандажі 2, що перекочуються на опорних роликах 6, і вінцеву шестірню 3. Барабан отримує

|

Рис. 5.12. Барабанна сушарка

Рис. 5.13. Сушильний барабан; а — загальний вигляд; 6 — барабан; в — роликова опора

обертання від електродвигуна 11 через редуктор 9, зубчасту пару 8 і підвінцеву шестірню 7, що зачіплюється з вінцевим зубчастим колесом 3. Для контролю за зсувом барабана в осьовому напрямі встановлені контрольні опорні ролики 13.

Опорні та контрольні ролики змонтовані на загальній зварній плиті 10, закріпленій на фундаменті. Для захоплення матеріалу, що подається в завантажувальну лійку 5, і спрямування його до внутрішньої поверхні барабана з боку надходження матеріалу приварені спіральні лопаті 14, а далі по всій довжині — швелери 17, які утворюють пересипні лопаті. Крім швелерів, приварених до барабана, такі самі швелери приварені до двох хрестовин 15. До швелерів приварені сталеві смуги 16. Усе це ігри пересипанні матеріалу забезпечує краще сушіння його.

Для запобігання підсмоктуванню повітря в місцях з'єднання барабана з топкою і розвантажувальною камерою встановлені лабіринтові ущільнення. Сировина, що завантажується, при обертанні барабана піднімається лопатями вгору, пересипається і падає вниз, при цьому просушується гарячими газами, що видаляються через патрубок 1. Оскільки вісь барабана розміщена з уклоном у бік розвантажувальної камери, сировина, пересипаючись, поступово переміщується вздовж барабана і потрапляє в розвантажувальну камеру 12.

При сушінні глини до поздовжніх швелерів приварюють куски якірних ланцюгів, що розбивають грудки глини на дрібні куски і таким чином значно прискорюють процес сушіння. Барабанні сушарки мають високі продуктивність і тепловий ККД, надійні в роботі й споживають мало енергії. Недолік сушарок — велике віднесення пилу з газами.

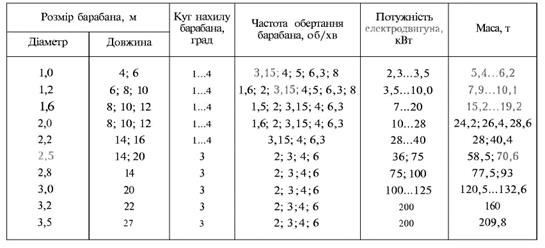

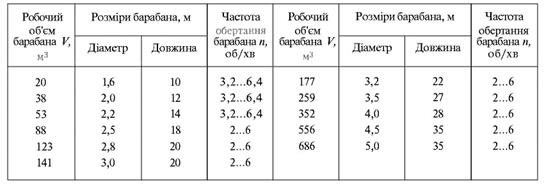

Технічну характеристику сушильних барабанів наведено в табл. 5.4.

Вибір параметрів сушильних барабанів і режимів їхньої роботи залежить від фізичних властивостей породи, насамперед від її початкової вологості та розмірів кусків. Чим вища початкова вологість і дрібніші куски, тим інтенсивніше випарюється волога.

Частоту обертання барабана п, об/хв, час проходження через нього породи т, хв, потужність приводу Р, кВт, для обертання барабана визначають за такими формулами:

Таблиця 5.4. Технічна характеристика прямопотокових сушильних барабанів

|

|

|

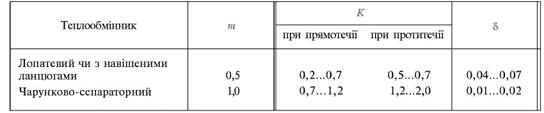

Таблиця 5.5. Значення коефіцієнтів т, К і 5

Таблиця 5.6. Типорозміри і частота обертання сушильних барабанів

P=0.0013D3Lpnd

де m, K i d — коефіцієнти, що враховують умови теплообміну в барабані (табл. 5.5);D, L — діаметр і довжина барабана, м; a — кут нахилу барабана, град; (b = 0,10...0,25 — коефіцієнт заповнення барабана;р —середня насипна щільність матеріалу,кг/м3; A - парознімання, кг/(м3 год); wс і wм — вологість сировини і висушеного матеріалу, %.

Продуктивність сушильного барабана визначають за виходом вологи Пw і висушеного матеріалу П:

На практиці показником, що нормує роботу сушильних барабанів, є парознімання А: для глини — А = 50...60 кг/(м3 год), для вапняку — А = 45...65 кг/(м3 год).

За певного значення парознімання можна визначити робочий об'єм сушильного барабана, м3

V = 3600Пw/А.

Нормовані розміри і параметри для сушильних барабанів наведено у табл. 5.6.

Приклад. Визначити потрібні розміри сушильного барабана для сушіння вапняку в обсязі Q = 240 т/год за висушеною масою. Початкова вологість вапняку 15 %, кінцева 5 %. Теплообмінники прямопотокового барабана лопатеві. Середня насипна щільність вапняку р= 1400 кг/м3.

Розв'язок. Продуктивність барабана за виходом вапняку вологістю 5 % становитиме

кг/с

кг/с

Продуктивність за виходом вологи визначаємо за формулою (5.4)

кг/с

кг/с

Беремо попереднє знімання пари сушильного барабана А = 50 кг/(м3 год). Тоді об'єм сушильного барабана за формулою (5.5) має бути

V=  м3

м3

За даними табл. 5.6 вибираємо барабан із робочим об'ємом 686 м3 із такими параметрами: D = 5 м, L = 35 м. Беремо коефіцієнт заповнення барабана р = 0,2. Тоді за формулою (5.2) час проходження вапняку через сушильний барабан

хв

хв

За даними табл. 5.5 беремо значення коефіцієнтів: m = 0,5; К = 0,7; d = 0,04, а за даними табл. 5.6 — n = 2 об/хв. Тоді кут нахилу барабана за формулою (5.1)

звідки a = 2°.

Потрібну потужність приводу сушильного барабана визначають за формулою (5.3)

Р = 0,0013*53-35*1400*2*0.04 =637 кВт.

Вихрові сушарки. На відміну від сушильних барабанів вихрова сушарка (рис. 5.14) є нерухомим повітронепроникним циліндром із круговим чи еліптичним перерізом. У нижній частині корпусу сушарки встановлені два обертових вали з лопатями, що розкидають матеріал, який просушується у потоці гарячого газу. Крім цього, лопаті транспортують грудковий матеріал у бік розвантаження. Для підвищення тривалості перебування дрібних частинок у сушарці її камера за допомогою перегородок поділена на кілька секцій. Вихрова сушарка працює за пря

мопотоковою схемою. Попередньо дроблений сировинний матеріал 1 подають у робочу камеру сушарки через герметичний завантажувальний пристрій.

З цього самого боку камери підводять гарячий газ 2 від спеціальної установки чи топки від обертової печі або від холодильника. Крупні частинки 4, що не пройшли процесу сушіння, вивантажуються через герметичний розвантажувальний пристрій і транспортуються до млинів для остаточного подрібнювання. Висушені дрібні частинки сировини потоком газів З виносяться із сушарки, уловлюються в циклонах і фільтрах і транспортуються для збереження в цех помелу сировини. У вихрових сушарках можна висушувати тільки сипкі матеріали, що не налипають па лопаті вала і її футерівку. Продуктивність вихрових сушарок висока; вона в 2 — 3 рази перевищує продуктивність сушильних барабанів. Так, у ї м3 сушильного простору вихрової сушарки може випаровуватися води 125...150 кг/год, а в сушильних барабанах — 50...60 кг/год.

Вихрові сушарки економічніші й компактніші порівняно із сушильними барабанами. Недоліками сушарок є мала потужність, велике винесення пилу і швидке спрацювання металевих вузлів, що стираються абразивними матеріалами. Через це вихрові сушарки широко не застосовуються.

|

Рис. 5.14. Схема вихрової сушарки

У виробництві прес-порошків для керамічних плиток використовують переважно розпилювальні сушарки. Це дає змогу вилучити із технологічного процесу операції помелу та грануляції маси і, крім того, скоротити втрати маси і домогтися отримання прес-порошку стабільного зернового складу і постійної вологості. Куляста форма зерен і незначна кількість пилу (частинок розміром менше ніж 0,06 мм) сприяє рівномірному заповненню прес-форми, унеможливлює пиління під час пресування й транспортування, а також зависання порошку в бункерах. Спостерігається збільшення міцності спресованих і висушених плиток, поліпшується фактура виробів.

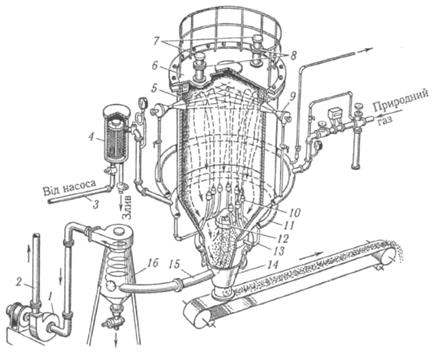

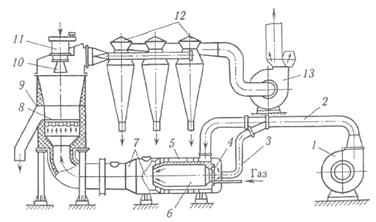

Розпилювальна сушарка (рис. 5.15) складається із сушильної камери, газообладнання, вентиляційної системи, системи подачі суспензії, контрольно-вимірювальних приладів і автоматики.

Сушильна камера 5 має вигляд зварної з чотири-п'яти міліметрового металевого листа башти, перекритої кришкою 6. Днище 14 камери виконане у вигляді конусного бункера і приварене до корпусу. Корпус сушильної камери виготовляють із нержавіючої сталі.

Зовні бічна і верхня поверхні корпусу ізольовані спеціальною цеглою або мінераловатними плитами завтовшки 200 мм, а днище — мінераловатними плитами завтовшки 60...100 мм. Покривним шаром теплоізоляції є тонколистовий метал — алюміній чи оцинкована сталь. Днище камери закінчується центральним отвором для випускання порошку. До отвору прикріплений лотік з пелюстковим затвором, що зменшує підсмоктування повітря. У кришці сушильної камери в трубах 7 улаштовані вибухові клапани 8 у вигляді мембрани з азбестового картону завтовшки 10 мм. Для спостереження за роботою пальників і форсунок у стінах сушильної камери є люки з оглядовими вікнами і пристрої для освітлення робочого простору. Зовні на конусному днищі укріп-

|

Рис. 5.15. Розпилювальна сушарка

|

Рис. 5.16. Форсунка

лені три вібратори із силою 1000 Н, які призначені для короткочасного вмикання у разі зависання порошку на днищі.

Для спалювання газу в стінах сушильної камери рівномірно по колу встановлені інжекційні газові пальники 9 середнього тиску повного попереднього змішування газу з повітрям. Пальники виходять у короткий металевий тунель, розміщений усередині робочого простору.

У конусному днищі встановлений витяжний зонт 12 для видалення відпрацьованих газів. Витяжний патрубок 15 зонта під'єднаний до пиловловлювального циклона 16, що з'єднаний із відсмоктувальним вентилятором 1. Переріз зонта вибирають, враховуючи швидкість газів на вході (1,0...2,5 м/с), що забезпечує невелике (не більш як 2..4 %) віднесення матеріалу з відхідними газами, які викидаються через трубу 2 в атмосферу, попередньо очистившись у циклоні.

Як пиловловлювачі застосовують сухі та мокрі циклони. За правильного вибору циклони обох типів забезпечують потрібне знепилювання відхідних газів. Перевагою сухого циклона є можливість використання вловленого порошку для пресування плиток, додаючи його в основний порошок. Проте сухий циклон має встановлюватися в опалювальному приміщенні, щоб уникнути конденсації вологи з відхідних газів. Перевагами мокрого циклона є високий ступінь очищення і малі розміри. До недоліків належать потреба У водопроводі й каналізації з відстійниками, менша надійність у роботі.

Суспензія подається в робочий простір по трубах (штангах) 13 з нагвинченими на них форсунками 10, які вводять через днище по напрямних на рівень, трохи нижчий від початку циліндричної частини камери. Штанги з'єднані накидними гайками з колектором 11, у який суспензія подається мембранним насосом. На трубопроводі 3 перед колектором установлений сітчастий фільтр 4, що унеможливлює засмічення форсунок крупними частинками.

Система контрольно-вимірювального пристрою контролює температуру під кришкою, всередині сушильної камери й у витяжному патрубку перед циклоном, а також розрідження під кришкою чи в середній частині камери, перед циклоном і вентилятором. Крім того, контролює тиск і витрату суспензії та природного газу. Система автоматично регулює подачу палива залежно від температури відхідних газів і витрати суспензії, що визначає стабільну вологість готового порошку.

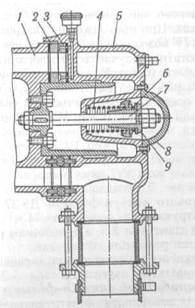

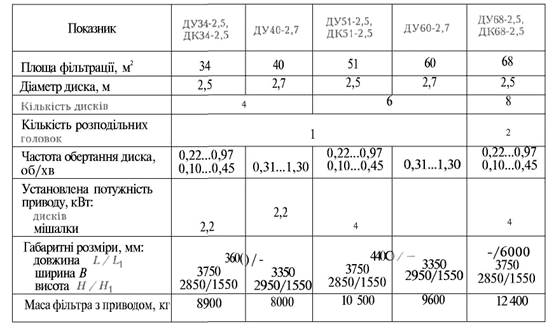

Для розпилення суспензії застосовують механічні форсунки.

Форсунка (рис. 5.16) складається з корпусу 4 і головки 3. Для запобігання швидкому спрацюванню форсунки в корпус запресований диск 1, а в головку сопло 2 із твердого сплаву ВК-8. Корпус і головка з'єднані між собою за допомогою різьби. В зібраному вигляді внутрішня поверхня головки притиснута до торця корпусу й утворює герметичну вихрову камеру.

Суспензія від насоса по трубопроводу надходить у центральний канал а, проходить крізь отвори f у порожнину е між корпусом і головкою через тангенціально розміщені канали b у вихрову камеру d, закручується і вилітає крізь сопло у вигляді конусного факела.

Однією з головних умов нормальної роботи сушарки є вертикальне положення форсунок.

Розпилювальні сушарки СМК-148 (рис. 5.17) з нижньою подачею суспензії однією форсункою дуже поширені в керамічній промисловості. Завдяки великим розмірам сушильної камери практично унеможливлюється налипання порошку па стінки корпусу 7. Використання форсунки із соплом великого діаметра (6...8 мм) забезпечує надійність роботи сушарки, оскільки сопло не засмічується. Проте, щоб отримати потрібний зерновий склад порошку з таким діаметром сопла, тиск розпилення має бути 2,5...3,0 МПа.

Сушильна камера зібрана з металевих зварних панелей, утеплених мінеральною ватою, завтовшки 200 мм. Усередині камера облицьована листами з нержавіючої сталі. В кришці 8 змонтовано вибухові клапани 9. До сушильної камери примикає конусне днище з кутом при вершині 50°.

Особливістю конструкції сушарок СМК-148, що працюють на газоподібному паливі, є подача теплоносія на рівні з'єднання камери і днища газоходами із

|

Рис. 5.17. Розпилювальна сушарка СМК-М8,

що опалюється газоподібним паливом

шести топок 3, розміщених вертикально і рівномірно по колу камери. Топки металеві, мають циліндричну форму, зсередини футеровані вогнетривкою цеглою і обладнані змішувальними пальниками. Повітря на горіння подає вентилятор ЦП-7-40 № 5 у кільцевий трубопровід 4, що оперізує конусне днище. Відпрацьований теплоносій відбирають вентилятором Ц9-55 10 через патрубок діаметром 800 мм, розміщений по осі камери. Отвір патрубка спрямований униз, що не потребує захисного зонта. Відпрацьований теплоносій очищається від винесень (пилу) в груповому сухому циклоні 2, що складається з чотирьох циклонів ЦН-15, і викидається в атмосферу. Пил системою пневмо-транспорту повертається в сушарку по трубі 1.

Суспензія по трубопроводу 5 подається від нагнітальних насосів через ресивер, призначений для зм'якшення пульсацій, і штангу 6 до форсунки. Для зручності введення в камеру штанга складається із трьох частин, що з'єднуються різьбою. Окремими частинами штангу вводять знизу в камеру і фіксують затискним пристроєм.

На відміну від сушарки, що працює на газовому паливі, розпилювальна сушарка, яка опалюється рідким паливом (рис. 5.18), має виносну тонку 2 та іншу схему подачі теплоносія, який від топки по трубопроводу З надходить зосереджено у верхню частину сушильної камери.

Сушіння газами в киплячому шарі полягає у псевдозрідженні сипкого матеріалу гарячим потоком газу і сушінні його в киплячому шарі за невеликої швидкості сушильного агента, достатньої для переведення матеріалу із нерухомого стану в стан кипіння. Цей процес сушіння можна застосовувати для дрібнозернистого матеріалу рівномірного за крупністю складу.

Сушарка з киплячим шаром є вертикальною циліндричною чи прямокутною шахтою (рис. 5.19), поділеною по висоті горизонтальною решіткою 8 па дві камери. У верхній камері відбувається процес сушіння, у нижній — розподіл гарячих газів по перерізу сушильної камери. Гарячі гази подаються в нижню камеру по вітроводу від топки 5, що працює на рідкому чи газоподібному паливі. Вихідний матеріал подають у сушарку зверху живильником 11 і розвантажують через патрубок 9, розміщений над решіткою. Відпрацьовані гази з паром проходять батарейний циклон 12 і видаляються в атмосферу вентилятором 13.

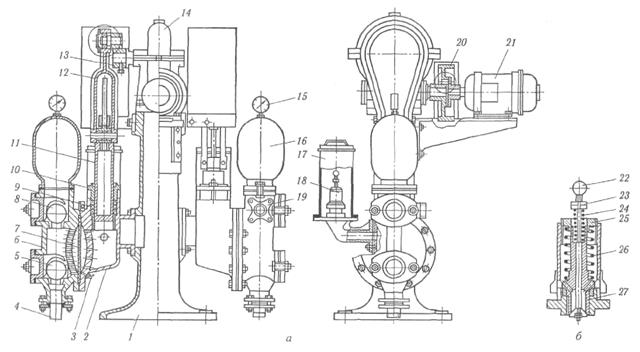

Для нагнітання суспензії в розпилювальні сушарки і фільтрпреси, а також для перекачування її в процесі приготування застосовують переважно двопоршневі мембранні насоси, головною перевагою яких є те, що абразивне середовище не стикається з рухомими частинами насоса.

Мембранний насос (рис. 5.20) складається зі станини 1, двох циліндрів 2 і З, поршнів 11, з'єднаних із кривошипним валом 15 шатунами 12, черв'ячного редуктора 14 і електродвигуна 21. Циліндр у нижній частині розширений, а у верхній — закритий сальниковою буксою 10 із сальниковим набиванням 9, що запобігає просочуванню води із циліндра. До розширеної частини циліндра приєднаний пружинний регулятор 1 8 тиску і камера 6 клапанів, що має всмоктувальний 5 і нагнітальний 8 клапани. Між циліндром і камерою клапанів установлена гумова мембрана 7, а зверху прикріплений повітряний ковпак 16, що пом'якшує поштовхоподібний рух рідини, властивий поршневим насосам.

Рис. 5.18. Розпилювальна сушарка, що опалюється рідким паливом:

1 - пальник; 2 - топка; 3 — газохід; 4 - форсунка;

5 — вибуховий клапан: 6 — циклон

Насос працює у такий спосіб. Обертання вала електродвигуна через муфту 20 (що одночасно є маховиком), черв'ячний редуктор, кривошипний вал і шатун перетворюється у зворотно-поступальний рух поршня. При підніманні поршня вгору в циліндрі, мембранній камері й клапанній коробці створюється розрідження. Під дією атмосферного тиску мембрана

|

Рис. 5.19. Сушарка :і киплячим шаром:

1, 13 - вентилятори; 2,3 — трубопроводи подачі повітря; 4 - пальник; 5 — топка; 6 — камера згоряння; 7 — камера змішування; 8 — розподільна решітка;

9 — розвантажувальний патрубок; 10 - лійка; 11 - живильник; 12 — батарейний циклон

Рис. 5.20. Мембранний двопоршневий насос:

а — загальний вигляд; 6 - регулятор тиску

згинається у бік циліндра; суспензія надходить по всмоктувальному патрубку 4, піднімає клапан 5 і заповнює коробку клапанів і мембранну камеру. Рухаючись униз, поршень давить на воду, що згинає мембрану в напрямі камери клапанів. Перфоровані решітки, встановлені в циліндрі й у камері клапанів, обмежують вигин мембрани і таким чином охороняють її від розриву.

згинається у бік циліндра; суспензія надходить по всмоктувальному патрубку 4, піднімає клапан 5 і заповнює коробку клапанів і мембранну камеру. Рухаючись униз, поршень давить на воду, що згинає мембрану в напрямі камери клапанів. Перфоровані решітки, встановлені в циліндрі й у камері клапанів, обмежують вигин мембрани і таким чином охороняють її від розриву.

У камері створюється тиск, під дією якого відкривається нагнітальний клапан 8, і суспензія через патрубок 17 виходить у нагнітальний трубопровід. За кожен оберт кривошипного вала цикл повторюється в обох циліндрах.

Для створення заданого тиску призначений регулятор тиску (рис. 5.20, б). Він складається з двох клапанів: запобіжного 27 і регулювального 22 із пружинами 24 і 26. Силу притиснення клапанів до сідел регулюють гайками 23 і 25. Регулятор прикріплений до дна посудини 19, яка під час роботи насоса завжди заповнена водою. Правильно встановлений регулювальний клапан під час руху поршня вгору відкривається на 0,5... 1,0 мм. Регулюють його гайкою 23, стискуючи чи послаблюючи пружину 24. Запобіжний клапан регулюють поступовим стисканням пружини 26 гайкою 25 доти, доки манометр 15 не показуватиме заданий тиск.

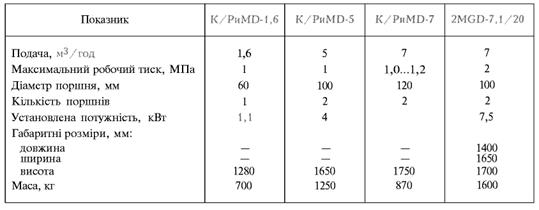

Технічну характеристику мембранних насосів наведено в табл. 5.7.

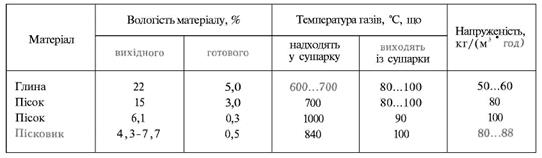

Розрахунок основних параметрів сушарок. Продуктивність барабанних сушарок (за масою твердої речовини)

П=Vw/(R1-R2)

де V — об'єм барабана, м3; w- напруженість сушарки за вологою, що випаровується, кг/(м3 год) (табл.5.8); R1 i R2 відношення рідкої речовини до твердої відповідно в матеріалі, що надходить, і в готовому матеріалі.

Таблиця 5.7. Технічна характеристика мембранних насосів

|

Таблиця 5.8. Орієнтована напруженість барабанних сушарок за вологою, що випаровується

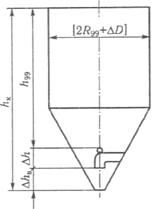

Рис. 5.21. Схема розпилювальної cушaрки

Розрахунок розпилювальних сушарок передбачає визначення оптимальних розмірів сушильної камери і режиму сушіння. Під оптимальними слід розуміти такі розміри камери, що забезпечують отримання порошку заданих зернового складу і вологості за умови максимального питомого вологознімання і відсутності налипання матеріалу на стінки і кришку камери.

Загальна продуктивність сушарки за сухою речовиною, кг/год,

де П — потрібна продуктивність за придатним порошком, кг/год; Q = 3,5...4,0 — втрати матеріалу при сушінні, %.

Кількість суспензії, що розпорошується:

• за масою, кг/год,

m1=Пзаг/

• за обсягом, л/год,

V1=m1/pc

де w0 — відносна вологість суспензії, %; рс — густина суспензії, г/см3:

pс = 1,625/

Діаметр камери сушарки (рис. 5.21) беруть:

• при розпиленні однією форсункою

Dk=2R99

• при розпиленні кількома форсунками

Dk=2R99+DD

де R99 — радіус факела однієї форсунки, в межах якого випадає 99 % усіх частинок, м; DD — відстань між найвіддаленішими форсунками (при розпиленні кількома форсунками):

DD=lz/П

де l = 200 мм — відстань між форсунками по дузі кола, м; z — кількість форсунок.

Відстань від форсунок до кришки камери

h =h99, де h99- висота вище якої піднімається 1 % частинок (крапель), м.

Радіус факела однієї форсунки

висота

де р — тиск розпилення, МПа; рс - густина суспензії, г/см3 d — середній діаметр зерен, мм; m — коефіцієнт витрати форсунки, m = Vд/Vт=0,625 (Vд на пропускна здатність форсунки, м3/год, Vт — теоретична пропускна здатність форсунки, м3/год).

Дійсна пропускна здатність форсунки, м3/год,

Vд=

де р - тиск, МПа; dc - діаметр сопла форсунки, мм.

Потрібна кількість форсунок

z=V/Vд

де V — задана продуктивність за суспензією, м3/год.

Тиск, за якого забезпечуватиметься заданий розмір частинок, МПа,

Дата добавления: 2015-12-16; просмотров: 2126;