МЕХАНІЗАЦІЯ ВИРОБНИЧИХ ОПЕРАЦІЙ ПРИ СУШІННІ Й ВИПАЛЮВАННІ ВИРОБІВ

Для сушіння кислототривких виробів (цегла, плитка, насадні кільця) використовують переважно монорельсові тунельні сушарки. Тунельні сушарки з поличковими вагонетками також застосовують для сушіння цих виробів і вогнетривкого припасування.

Оскільки напівфабрикат після пресування іноді має низьку механічну міцність і непридатний для багаторядного укладання на пічний вагон, вироби спочатку укладають в один ряд на полиці сушильної вагонетки. Після сушіння вироби перекладають на нічні вагонетки і відправляють на випалювання.

Тунельні сушарки (див. рис. 5.11), як правило, складають блок із 10 — 30 тунелів. Габаритні розміри тунелю: довжина ЗО...36 м, ширина 950 мм, висота 1650 мм. Розглянемо механізми, що застосовуються в цих сушарках.

|

Поличкова вагонетка (рис. 5.22) складається із рами 5 зварної конструкції, на вертикальних стояках якої є шість-сім рядів кутиків 4. Відлиті із вторинних сплавів алюмінію рамки складені на кутики. До рами 5 болтами прикріплені два півската з чавунними колесами 2. Колеса, що мають механічно оброблені втулки, насаджені на вісь 8, на консольних кінцях якої встановлені кулькові підшипники б. Положення підшипників фіксується кільцями 7 і 9. Корпуси підшипників / виготовлені із чавунного литва.

Рис. 5.22. Поличкова вагонетка тунельних

До нижньої частини рами вагонеток приварений упор 3, на який передається тиск штовхача.

Для внутрішньозаводського транспортування і сушіння цегли в тунельних сушарках використовують сушильні вагонетки СМ-46. Під час роботи в комплекті з автоматами-укладальниками застосовують консольні уніфіковані вагонетки СМК-110 із робочою колією завширшки 750 мм.

Електропередавальні візки призначені для перевезення вагонеток, навантажених напівфабрикатом чи готовими виробами, а також для повернення порожніх вагонеток до місця завантаження, їх застосовують для внутрішньоцехо-вих і міжцехових перевезень.

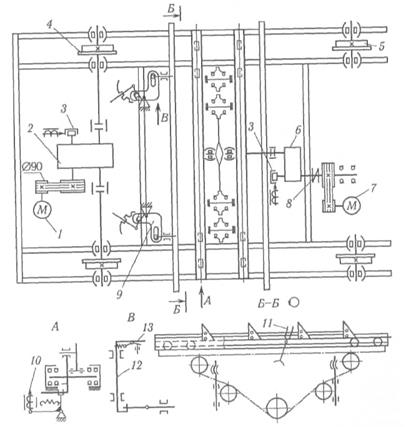

На зварній рамі 12 електропередавального візка для поличкових вагонеток (рис. 5.23) встановлені чотири кулькових підшипники 11, в яких обертаються дві осі 6 зі сталевими колесами 1. Між осями 6 на рамі 2 перпендикулярно до поздовжньої осі візка розміщені одна чи дві секції вузькоколійних рейок З для установлення перевезених вагонеток. Для фіксації вагонеток під час руху візка призначені відкидні упори 4. На рамі встановлений електродвигун 12 (потужністю близько 4 кВт), що через редуктор 13 надає руху візку. Двигун і редуктор зв'язані пасовою передачею, що зм'якшує поштовхи під час пуску. В протилежній частині рами є площадка з гумовим настилом 5 для водія.

Перед площадкою встановлений П-подібпий стояк 8, на верхній частині якого закріплений струмознімач 9, а в нижній частині — контролер 10, призначений для пуску, зупинення і зміни напряму руху електродвигуна. Тут є також магнітний пускач. Струмознімач складається з трьох бронзових роликів, що обертаються на нерухомих осях, установлених на ізолювальних прокладках. Струм до пускача від осей передається по проводах. На площадці водія є рукоятки керування і педалі гальма 7 двосторонньої дії.

Ширина колії електропередавального візка становить 900 мм. Для шляхів електролафета передбачений кювет завширшки 1370 мм і завглибшки 180 мм від підошви шляху до рівня підлоги з таким розрахунком, щоб рівень покладених на підлогу рейок, якими переміщуються вагонетки, збігався з рівнем приймальних рейок візка.

Тролейні проводи підвішені на позначці 3,5 м від рівня підлоги, живлення здійснюється трифазним змінним струмом напругою 380 чи 220 В.

|

Вантажність електропередавального візка для переміщення двох вагонеток становить 3 т, швидкість руху 3 м/с, маса досягає 900 кг. Візок пересувається шляхами, що мають підйоми до 0,025 м і радіус скруглення понад ЗО м. У місцях переходу з горизонтального шляху на похилий і на заокругленнях тролейні проводи замінені жорстким тролеєм.

Рис. 5.23. Електропередавальний візок

Електропередавальний візок СМК-40 (СМ-522) призначений для перевезення двох вагонеток, навантажених виробами з формувального відділення, до сушильних камер і порожніх вагонеток із сушильних камер у формувальне відділення. Нижче наведено технічну характеристику візка СМК-40 (СМ-522).

|

Автоматичний електропередавальний візок СМК-103 призначений для перевезення вагонеток, навантажених сирцем чи іншими виробами, проштовхування їх у сушарку і піднімання дверей сушарок. Візок має вигляд збірно-зварної рами, на якій закріплені основні вузли: механізм пересування візка, штовхачі вагонеток, підіймачі дверей із приводом, ведені скати й електроустаткування. Прилади й апаратура керування встановлені в шафі й на пульті керування.

Нижче наведено технічну характеристику візка СМК-103.

Для просування вагонеток уздовж тунелів сушарок застосовують стаціонарні

штовхачі двох типів: індивідуальні та групові. Використовують також пересувні штовхачі.

Індивідуальний штовхач установлюють перед входом у відповідний тунель сушарки між рейковими шляхами.

Груповий штовхач призначений для обслуговування блока тунелів. Одним приводом обслуговується до десяти тунелів. Привід групового штовхача встановлюють з однієї із бічних сторін блока тунелів.

Швидкість пересування вагонетки, що заштовхується, становить 0,1 м/с; максимальне штовхальне зусилля 30 кН; загальна маса штовхача, призначеного для обслуговування 10 тунелів, 5,5 т.

Для вагонеток (навантажених і порожніх) між поворотними колами на ділянках формувального і сушильного відділень й у технологічних лініях, оснащених автоматами-укладальниками, застосовують рейковий штовхач СМК-165 з робочим зусиллям 2,45 кН.

Самохідний штовхач СМК-147, кінематичну схему якого подано на рис. 5.24, призначений для транспортування навантажених і порожніх вагонеток на ділянку пічного відділення й у технологічних лініях, оснащених автоматами-укладальниками. Штовхач має вигляд самохідного візка на чотирьох котках, що переміщується по напрямних у вигляді балок швелерного перерізу, розміщених у спеціальній траншеї.

Візок складається зі зварної рами, на якій змонтовані електродвигун, редуктор, вал із ведучою зірочкою і перекидний упор 1. Електродвигун з'єднаний із редуктором 2 клинопасовою передачею, редуктор з валом ведучої зірочки — лан-

Рис. 5.24. Кінематична схема самохідного штовхана СМК-147

цюговою передачею. Ведуча зірочка посаджена на валу, що обертається в підшипниках. Зірочка в робочому положенні штовхача зачеплюється з нерухомим ланцюгом, привареним до балки, що розміщена під напрямними візка по осі траншеї. На верхньому кронштейні рами візка на нерухомій осі змонтований перекидний упор, що перебуває при робочому ходу штовхача в контакті з упором пічної вагонетки. Робоче положення фіксується спеціальним сигнальним вимикачем. По довжинах ходів візка штовхач має 11 виконань.

При переміщенні візка перекидний упор, що перебуває в контакті з упором пічної вагонетки, змушує її пересуватися і проштовхувати весь склад вагонеток у тунельній печі. Кіпцеві вимикачі, що керують пересуванням візка штовхача, розміщені в головній і хвостовій секціях напрямних.

Штовхач може працювати як у дистанційному, так і в автоматичних режимах, що забезпечується електросхемою, зібраною в пульті керування.

Для забезпечення безпеки роботи всі обертові частини штовхача обгороджені, електродвигун заземлений.

Нижче наведено технічну характеристику штовхача СМК-147.

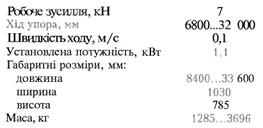

Автоматизований поворотний круг СМК-166(рис. 5.25) призначений для розвороту навантажених і порожніх вагонеток під час транспортування їх на ділянках сушильних відділень керамічних підприємств. Поворотний круг складається зі зварної рами 1, кулькової опори 2, поворотної платформи З і приводу. Рама поворотного круга має вигляд зварної платформи, на верхній площині якої

є посадкове місце для монтажу опори, на нижній 19 закріплений редуктор 9 приводу. Кулькова опора — це два кільця, з яких одне розрізне; між кільцями затис-нуті кульки. Внутрішнє кільце прикріплене на болтах до рами круга, зовнішнє — розбірне, що складається з верхнього і нижнього кілець, і прикріплене до поворотної платформи.

Поворотна платформа є зварним майданчиком, до якого зверху приварені рейки для вагонетки, знизу на болтах прикріплене зубчасте колесо приводу.

Привід поворотного круга складається із редуктора 9, закріпленого на рухомій плиті 19 усередині рами 1, електродвигуна 16, змонтованого на майданчику, який підвішений до рами на чотирьох шпильках, і клинопасової передачі 17, що з'єднує На тихохідний вал редуктора насаджена шестірня, що зачіплюється із зубчастим колесом поворотної платформи. Для регулювання бічного зазору зубчастого зачеплення майданчик з редуктором може горизонтально переміщатися двома упорними гвинтами. На поворотній платформі змонтований замок для стопорування вагонетки, що має вигляд двоплечого важеля 5 із пазом для захоплення осі вагонетки. Замок переводиться в неробоче положення двоплечим важелем із приводом від штовхального електромагніта 6, установленого па рамі круга.

Вагонетка закочується на поворотний круг, своєю передньою віссю потрапляє в проріз важеля замка і стопориться. При цьому прапорець 23 на спеціальному важелі заходить у проріз кінцевого вимикача 22 і дає сигнал про наявність вагонетки на поворотному крузі. За заданою програмою платформа розвертається на певний кут (90, 180, 270 і 360°), стонорування вагонетки знімається електромагнітом через важільну систему, а вагонетка скочується із поворотного круга. Платформа повертається за програмою як у навантаженому, так і у вільному станах.

Сигналізація про відпрацьовані операції на поворотному крузі забезпечується системою кінцевих вимикачів, установлених у центрі кулькової опори па рамі кру-

|

Рнс. 5.25. Схема поворотного круга СМК-166:

1 — рама; 2 — опора; 3 - поворотна платформа; 4 - захоплювач; 5 — важіль; 6 — електромагніт; 7 — кожух; 8 — установлення кінцевих вимикачів; 9 — редуктор; 10 — шків: 11 — гальмовий шків; 12 -шпилька; 13 - гальмо; 14 — майданчик; 15 — електромагніт: 16 - електродвигун: 17 — клинопасова передача; 18 — фундаментальний болт; 19 — плита; 20 — кришка; 21 - важіль; 22 — кінцевий вимикач; 23 — прапорець; 24 — кронштейн

га (два кінцевих вимикачі з набором прапорців) для сигналізації про поворот круга на заданий кут і на рамі круга під механізмом фіксації для сигналізації про наявність вагонетки на поворотному крузі.

Для забезпечення безпечної роботи обертові частини поворотного круга захищені огородженнями, електродвигун заземлений.

Нижче наведено технічну характеристику поворотного круга.

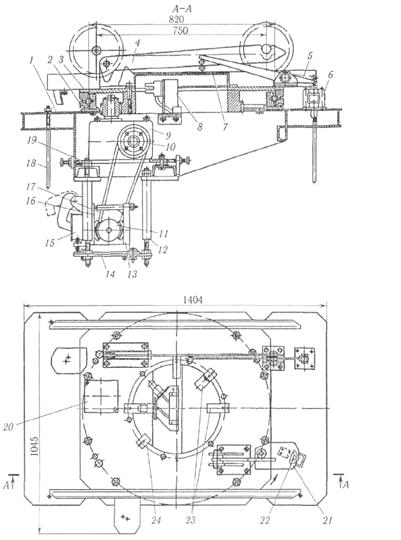

Піднімальний гідравлічний майданчик СМ-148 (рис. 5.26) призначений для піднімання й опускання випалювальної вагонетки при укладанні на неї виробів. Майданчик складається з гідроциліндра 6 однобічної дії, платформи 3 з фіксатором, насосної станції 4 і пульта керування. Гідроциліндр має корпус з напрямною для переміщення штока 2. Корпус фланців установлений на фундамент і прикріплений до нього. На фланці штока закріплено платформу з фіксатором. У верхній частині циліндр має манжетне ущільнення, штуцер для приєднання мастилопроводу 5 і пробку для спускання повітря із циліндра. Платформа має форму зварної рамної конструкції, на якій установлені рейковий шлях для вагонетки і фіксатор її стопорування. Він складається з корпусу, кронштейнів 1, тяги, пружини і педалі. Вагонетка стопориться автоматично, звільняється натисканням на педаль.

Випалювальна вагонетка, що завантажується виробами, встановлюється на рейки платформи і стопориться. В міру укладання виробів на неї платформа опускається, що дає змогу укладати вироби на одному рівні. При розвантаженні платформа піднімається в міру спорожнювання вагонетки.

Насосна станція складається з насоса, електродвигуна і бака, змонтованих на загальній рамі.

Для забезпечення безпечної роботи електродвигун заземлений.

|

Нижче наведено технічну характеристику майданчика.

Для транспортування пічних вагонеток із колією завширшки 1524 мм застосовують автоматичні електропередавальні візки СМК-100, а вагонеток із колією завширшки 900... 1000 мм — електропередавальні візки СМК-221.

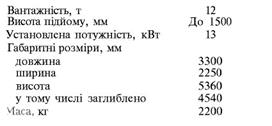

Електропередавальний візок СМК-221 (рис. 5.27) призначений для накочування, транспортування і скочування вагонеток, має на зварній рамі механізм пересування, штовхач, фіксатор вагонетки й електроустаткування.

До складу механізму пересування візка входять електродвигун 1, клинопасова передача, редуктор 2, гальмо 3, зубчасті муфти, ведучі 4 і ведені скати 5. Штовхач складається з приводу (електродвигун 7, клинопасова передача, редуктор 6 і муфта 8, привідний вал, привідний ланцюг), штанги штовхача, перемикача 11 упорів і котків. Каркас штовхача коробчастого перерізу, чотири упори трикутної форми встановлені на осях і зв'язані тягою з важелем перемикача 11. Пристрій для фіксації упорів, рейка і лінійки для кінцевих вимикачів складають штангу штовхача. Перемикач упорів є двоплечим важелем із пружинами і штоком, керованим електромагнітом 10.

Фіксатор вагонетки 9 складається зі штока, кронштейна з віссю, важеля, стояка 12 і рукоятки з фіксатором положення 13. На візку встановлені два фіксатори, які працюють незалежно один від одного і стопорять вагонетку.

Рис. 5.26. Піднімальний гідравлічний майданчик СМ-148

|

Рис. 5.27. Кінематична схема електропередавального візка СМК-221

До складу електроустаткування входять два пульти керування, де розміщена апаратура керування виконавчими механізмами. Діставши команду на переміщення візка, електродвигун підключається до регулятора швидкості, внаслідок чого відбуваються вибирання люфті в механічної передачі на низькій частоті обертання двигуна і плавне зрушення з місця електропередавального візка. Далі двигун без витримування часу переключається з регулятора швидкості на трифазну мережу, і візок розганяється до робочої швидкості. При досягненні візком заданого положення спрацьовує електромагнітне гальмо, і двигун відключається від регулятора швидкості.

Після надходження навантаженої випалювальної вагонетки на вихідну позицію оператор вмикає привід штовхача. Штанга штовхача виходить із корпусу, пересуваючись за допомогою котків по напрямних рами. За сигналом кінцевого вимикача штанга штовхача зупиняється, при цьому її упори мають захопити вагонетку. Оператор, вмикаючи певну кнопку на пульті, накочує вагонетку на візок, штанга штовхача пересувається в протилежний бік візка. Потім оператор пересуває штангу у вихідне положення, закриваючи перед цим фіксатор вагонетки важелем.

Під час руху візка до печі датчик візка, накочуючись своїм роликом на перший упор, переводить двигун механізму пересування в режим гальмування до другого упора, встановленого в траншеї. Упор вимикає двигун, здійснивши стикування вагонеткових шляхів з точністю ± 5 мм. Після зупинення візка оператор важелем відкриває фіксатор з боку печі і вмикає привід штовхача. Штанга штовхача скочує вагонетку з візка, після чого стає в центральне положення, фіксатор закривається, і оператор направляє візок на пост завантаження.

Для забезпечення безпечної роботи всі приводи й обертові частини закриті кожухами і щитками, електродвигуни і пульти керування заземлені до рами візка.

Нижче наведено технічну характеристику візка СМК-221.

Дата добавления: 2015-12-16; просмотров: 968;