ФІЗИКА ПРОЦЕСУ ПЕРЕМІШУВАННЯ ТА КЛАСИФІКАЦІЯ ЗМІШУВАЛЬНИХ МАШИН

Змішувачами називають машини й апарати, призначені для змішування — механічного процесу, в результаті якого окремі компоненти після рівномірного розподілу кожного з них у робочому об'ємі змішувача утворюють однорідну суміш. Зворотним змішуванню є процес сегрегації — розкладання суміші на окремі компоненти.

Ці процеси здійснюються у машині, робочим органом якої може бути або барабан із закріпленими в його середині лопатями, або вал з лопатями. Фізика процесу, що відбувається внаслідок взаємодії робочого органа і компонентів, надто складна.

Під час змішування в робочому об'ємі механізму частинки різних компонентів, які до перемішування існували окремо або перебували у неоднорідному стані, взаємно перемішуються. У результаті перемішування може бути нескінченно різне розміщений частинок у робочому об'ємі змішувача. За таких умов співвідношення компонентів у мікрооб'ємах суміші — величина випадкова, тому більшість відомих методів оцінювання однорідності (якості) суміші ґрунтується па методах статистичного аналізу. Для спрощення розрахунків усі суміші умовно вважають такими, що складаються з двох компонентів: основного й умовного, до якого входить решта компонентів. Такий метод дає змогу оцінити однорідність суміші за допомогою параметрів розподілу однієї випадкової величини — складом основного компонента в пробах суміші. Головним обирають той компонент, який легко аналізувати або розподіл якого в суміші дуже важливий за технічними вимогами. Таким критерієм оцінювання якості суміші є коефіцієнт варіації, %:

(4.28)

(4.28)

де с — середнє арифметичне значення концентрації головного компонента в усіх п пробах суміші, %; сi — концентрація головного компонента в i-й пробі суміші, %.

Щодо змішування будівельних матеріалів, то цей критерій називають коефіцієнтом неоднорідності, оскільки з його збільшенням неоднорідність суміші зростає.

Потрібну масу проби суміші сипких матеріалів беруть залежно від прийнятого методу аналізу проб на склад у суміші головного компонента.

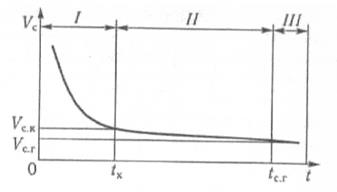

Аналіз експериментальних залежностей

Vс =f(t) (t— час змішування), отриманих при дослідженнях змішувачів періодичної дії різних конструкцій, показав, що кінетична крива процесу змішування має три характерні ділянки (рис. 4.24), де кожен із них відображає певний у часі період змішування.

У періоді I переважає процес змішування за рахунок конвективного перенесення компонентів по внутрішньому об'єму змішувача. Процес сегрегації порівняно з процесом переміщення має невелику швидкість.

Через це у періоді I Vc різко зменшується до певного значення VC Наприкінці цього періоду (tK) в робочому об'ємі змішувача практично немає агрегатів (макрооб'ємів), що складаються з частинок одного компонента.

Рис, 4.24, Залежність неоднорідності суміші від часу змішування

У періоді II швидкість змішування порівнюється зі швидкістю сегрегації, тобто значення Vc з часом змінюється незначно (порівняно з періодом I). Сам процес змішування реалізується в основному завдяки переміщенню окремих частинок одна відносно іншої. Через зовнішню подібність із процесом дифузії молекул цей процес перемішування називають дифузійним.

У періоді III швидкість змішування дорівнює швидкості сегрегації, тобто значення V c змінюється з часом. Найменше значення коефіцієнта неоднорідності називають граничним коефіцієнтом неоднорідності VCT. Час tСГ, при досягненні якого суміш стає однорідною (що оцінюється значенням Vс ), є оптимальним часом змішування, оскільки при подальшому перемішуванні Vc не змінюється.

У періоді I фізико-механічні властивості суміші істотно не впливають на кінетику процесу перемішування, а в періодах ІІ і III вплив їх стає помітним. Тому в одному змішувачі різні за своїми фізико-механічними властивостями суміші можуть мати і різні значення Vc.

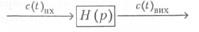

Фізика процесу перемішування у змішувачах безперервної дії дещо відрізняється від розглянутого вище процесу, оскільки у таких змішувачах подача компонентів для перемішування і видача готової суміші здійснюються безперервно. Зважаючи на це, якість перемішування залежить не тільки від швидкості перемішування у робочому об'ємі змішувача, а й від характеру живлення компонентів. Практично жоден живильник не може забезпечити безперервний потік матеріалу в точно заданій кількості у кожний момент часу: вже в момент подачі компонентів у змішувач можуть бути відхилення у співвідношенні їх від норми, що задається регламентом на готову суміш. Ці обставини потребують від головної функції змішувача (якісно перемішувати компоненти) додаткових умов — вирівнювати або «згладжувати» флуктуації живильних потоків, які забезпечують коливання співвідношення компонентів у готовій суміші в необхідних межах. Отже, описати процес, що відбувається у змішувачах безперервної дії, можна як систему з вхідними та вихідними потоками і показати схематично у вигляді зв'язку між відповідними сигналами:

, (4.29)

, (4.29)

де с(t)вх - миттєве значення концентрації головного компонента у вхідному потоці; с(t)иих— те саме, але в готовій суміші; А — оператор перетворення.

Сукупність математичних виразів А називають статистичною характеристикою системи. Вона не залежить від часу і визначається для процесу змішування, тобто схема дії змішування має такий вигляд:

Тут Н(р) — передавальна функція. Запис оператора перетворення А у рівнянні (4.29) можна дістати, використовуючи динамічні характеристики системи: вагову Ш) і передавальну Н(р) функції.

Ваговою h(t) називають функцію часу, яка описує реакцію системи в певний момент часу t на одиничну імпульсну функцію d(t), що подається на вхід системи у момент часу t - t3 (t3— не запізнення сигналу, тобто час проходження імпульсу крізь систему).

Одинична імпульсна функція, або дельта-функція:

¥, якщо t =0;

d={

0, якщо t > 0;

(4.30)

(4.30)

Передавальна функція Н(р) є перетворенням Лапласа функції

(4.31)

(4.31)

де р — комплексна змінна (р = а + ib, де а і b — відповідно дійсна та уявна частини комплексного числа; і =  ).

).

Використовуючи функцію Н(р), рівняння (4.29) для лінійної системи можна записати у вигляді

C(p)вих = H(p) C(p)вх

де С(р) — перетворена за Лапласом функція C(t).

Більшу частину математичних моделей переміщень у потоках записують переважно у вигляді рівнянь, що описують зміну концентрації речовини в потоці, яка зумовлена рухом потоку. Щодо процесів перемішування сипких матеріалів можна використати кілька моделей (дифузійну, чарункову та ін.). Проте найпоширенішою є дифузійна модель, яка відповідає потоку з поршневим рухом матеріалу з урахуванням поздовжнього та поперечного перемішування частинок:

, (4.32)

, (4.32)

де с — концентрація головного компонента; t —час; v— лінійна швидкість потоку; х — координата за довжиною потоку; DL i DR – коефіцієнти відповідно повздовжнього та поперечного перемішування (аналоги коефіцієнтів дифузії); R — радіус поперечного перерізу потоку. Це рівняння описує дво параметричну дифузійну модель.

Через складність розв'язання рівняння (4.32) його спрощують, узявши DR = 0 Спрощене рівняння називають одно параметричною дифузійною моделлю. Значення DL і DR визначають експериментально на моделях змішувача. Розв'язок рівняння (4.32)

де Vс (t) — значення коефіцієнта неоднорідності в момент часу t; a —коефіцієнт пропорційності; VC.П - початкове значення коефіцієнта неоднорідності суміші (визначається співвідношенням компонентів суміші); Ф — функція (або параметр), що залежить від геометричних і режимних параметрів змішувача, а також від фізико-механічних властивостей суміші.

Змішувачі класифікуються за призначенням, способом і режимом роботи. Може бути також класифікація, в основі якої є склад і характер взаємодії суміші й робочого органа та особливості конструкції змішувачів:

• фізичний стан робочого середовища (змішувачі для сипких матеріалів, рідких сумішей, грубодисперсиих паст, полімерів тощо);

• характер перебігу процесу змішування у часі (змішувачі періодичної та без

перервної дії);

• силовий вплив на частинки (змішувачі гравітаційні, примусові, пневматичні, електромагнітні, відцентрові);

• механізм перемішування частинок (змішувачі циркуляційні, об'ємного та

дифузійного змішування);

• конструкція (змішувачі барабанні, лопатеві, шнекові тощо).

На практиці для класифікації змішувачів використовують кожну з цих ознак, проте найчастіше — комбінацію з тих ознак, які для певних умов розрахунку, конструювання та експлуатації найважливіші. Отже, розглянемо найпоширеніші змішувачі, які мають такі класифікаційні ознаки, як силовий вилив на частинки, характер перебігу процесу й галузь застосування, тобто фізичний стан робочого середовища.

4.4. ЗМІШУВАЧІ ДЛЯ ПРИГОТУВАННЯ ГЛИНИСТИХ СУСПЕНЗІЙ ПРИ ВИРОБНИЦТВІ КЕРАМІЧНИХ ВИРОБІВ

Для перемішування компонентів керамічної маси в рідкому вигляді, а також для приготування суспензій із пластичних матеріалів — глини і каоліну — застосовують переважно пропелерні змішувачі. У зв'язку з упровадженням ефективніших машин для диспергування глинистих матеріалів використання пропелерних змішувачів скоротилося.

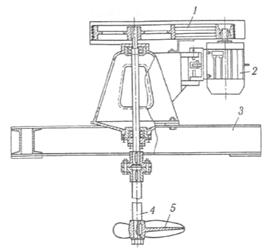

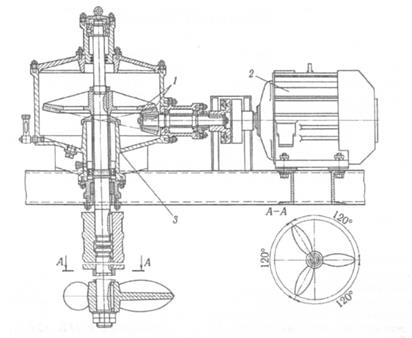

Пропелерний змішувач (рис. 4.25) — це проста компактна машина, призначена для якісного перемішування і підтримування твердих частинок у завислому стані в рідині. Змішувач складається з вертикального вала 4 і трилопатевого гвинта 5, закріпленого на нижньому кінці вала. Обертання вала передається від електродвигуна 2 за допомогою клинопасової передачі 1. Змішувач укріплений на металевій рамі 3, влаштованій над басейном, у який занурюють нижній кінець вала з гвинтом.

Крім змішувачів з пасовим приводом виготовляють змішувачі з редуктором (рис. 4.26). Змішувач приводиться в дію від електродвигуна 2 через редуктор /. Відмінною рисою редуктора є нижнє розміщення конічної шестірні, внаслідок чого рівень масла у ванні встановлюється нижче від верхнього краю центральної втулки З, що унеможливлює потрапляння в керамічну масу масла, забрудненого частинками металу. За іншими параметрами конструкція цього змішувача аналогічна змішувачу з пасовим приводом.

|

Пропелерні змішувачі з гвинтом діаметром 100...300мм зазвичай виготовляють з редуктором, вмонтованим у корпус електродвигуна, або з безпосереднім кріпленням вала змішувача до вала електродвигуна.

Рис. 4.25. Пропелерний змішувач

Змішуючи рідкі компоненти, їх завантажують у басейни змішувачів і вивантажують звідти за допомогою мембранних насосів. При диспергуванні глинистих матеріалів їх попередньо подрібнюють на глинорізці й рівномірно подають у басейн, заповнений до певного рівня водою. Суспензію викачують мембранними насосами.

При обертанні гвинта суміш циркулює переважно у вертикальному напрямі; у середній частині потік спрямований униз, а в периферії — вгору. Щоб запобігти обертальному руху суспензії в резервуарі, його виготовляють шести- чи восьмигранним. Принцип роботи пропелерних змішувачів і осьових насосів однаковий, тому основи розрахунку осьових насосів можна застосовувати до розрахунку пропелерних змішувачів.

Розрахунок основних параметрів змішувачів. Кількість рідини, що перемішує змішувач, — умовна продуктивність, м3/с,

де k1 =0,7...0,8 —коефіцієнт, що враховує повернення і проковзування рідини;

|

Рис. 4.2й. Пропелерний змішувач з редуктором

k2 — коефіцієнт звуження площі перерізу потоку лопатями гвинта; R — зовнішній радіус гвинта, м; voc — осьова швидкість потоку, м/с.

Потужність, яка потрібна для обертання гвинта, визначають подачею і напором, створюваним змішувачем. Частинки рідини, яка переміщується гвинтовими лопатями, мають складний рух в осьовому, коловому і радіальному напрямах. За уточнених розрахунків для визначення тиску, що розвивається змішувачем, слід ураховувати абсолютні швидкості руху частинок. Проте за визначальну швидкість руху можна взяти осьову швидкість. Тоді енергія, що витрачається на переміщення певної маси рідини, Дж,

де voc – осьова швидкість руху рідини, м/с.

Маса рідини, що переміщується за одиницю часу, кг/с,

де р — щільність суміші, кг/м3; S—площа кола, що описується лопатями гвинта, м; S=pR2.

Потужність, що витрачається на переміщення рідини, Вт,

де voc = Rwtga (w- кутова швидкість гвинта, рад/с;a- кут підйому гвинтової лінії лопатей).

Тоді потужність електродвигуна, кВт,

де h - ККД приводу.

Кутову швидкість гвинта змішувача беруть такою, що дорівнює (6...8)/R.

4.5. ЗМІШУВАЧІ ДЛЯ ПЕРЕМІШУВАННЯ НАПІВСУХИХ І ПЛАСТИЧНИХ СУМІШЕЙ

Для перемішування глини при напівсухому і пластичному пресуванні керамічних виробів, а також для підготовки шихти в скляному, силікатному та інших виробництвах широко використовують одно- і двовальні лопатеві змішувачі безперервної і циклічної дії. їх застосовують як для приготування сумішей із кількох компонентів, так і для приготування гомогенної маси в сухому вигляді чи зі зволоженням. Зволожувати масу можна водою або паром низького тиску. У разі зволоження паром досягають вищої якості виробів, оскільки пар прогріває масу і потім, конденсуючись, зволожує її.

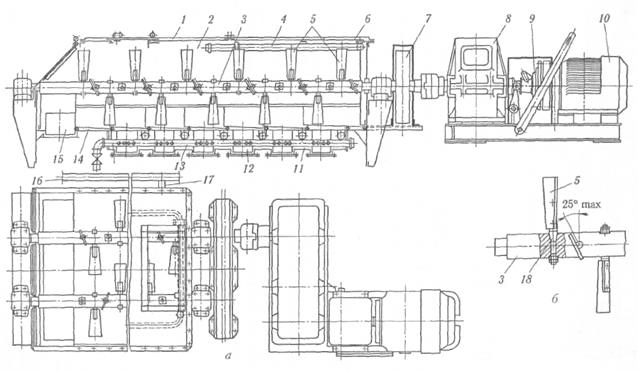

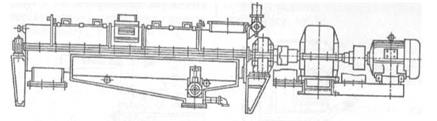

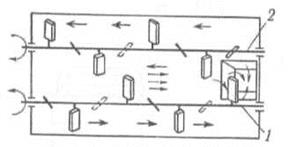

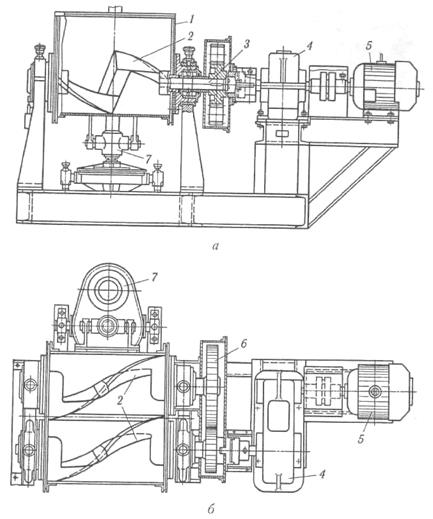

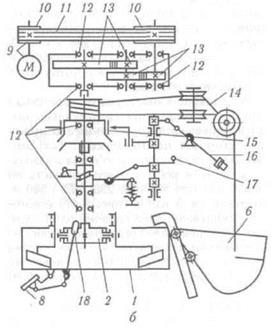

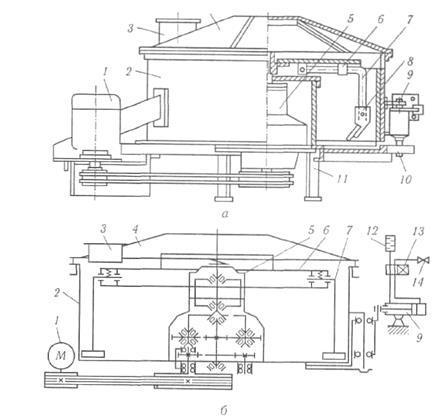

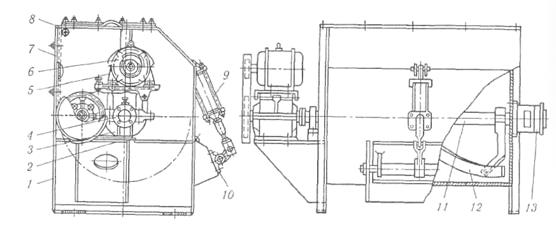

Двовальний лопатевий змішувач безперервної дії (рис. 4.27) має коритоподібний корпус 2, закритий кришкою 1. У корпусі розміщені горизонтальні вали 3 з лопатями 5, закріпленими на валах за допомогою конусних пальців 18. Вали обертаються назустріч один одному електродвигуном 10 через фрикційну муфту 9, редуктор 8 і зубчасту пару 7. Лопаті встановлені під кутами, за яких досягається оптимальне співвідношення окружних і осьових швидкостей переміщення частинок, унаслідок чого забезпечується потрібний час проходження маси від завантажувального 6 до розвантажувального 15 вікна і, отже, якісне перемішування. Для прогрівання і зволоження маси крізь зазори в лускатому днищі 14 надходить пар, що підводиться по трубі 16 через розподільник 17. Щоб зменшити втрати теплоти, корпус закривають кожухом 11, заповненим мінеральною ватою. Для зволоження маси водою призначена труба 4. У нижній частині корпусу є конденсаційні циліндри 12, з яких конденсат відводиться по трубі 13.

Змішувач СМК-126 (рис.4.28) відрізняється від описаного вище тим, що

Рис. 4.27. Двовальний лопатевий змішувач:

а — загальний вигляд; б — схема кріплення лопаті

|

Рис. 4.28. Двовальний лопатевий змішувач СМК-126

|

Рис. 4.29. Двовальний протитечійний змішувач

замість п'яти він має один конденсаційний циліндр і корпус іншої форми. Для ретельнішого перемішування застосовують двовальні протитечійні змішувачі. За конструкцією вони такі самі, що й змішувач, показаний на рис. 4.27, але кути встановлення лопатей на валах протилежні за знаком. Така схема встановлення лопатей (рис. 4.29) створює зустрічні потоки частинок при загальному русі суміші до розвантажувального вікна, оскільки кутова швидкість вала 1 більша, ніж кутова швидкість вала 2. Кути встановлення лопатей для конкретних умов визначають дослідами.

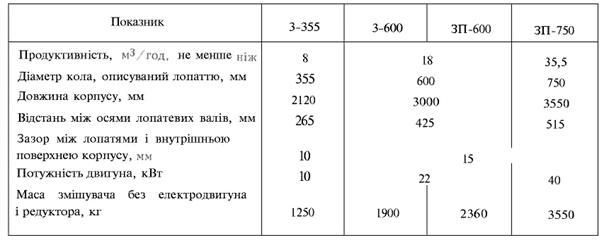

Технічну характеристику лопатевих змішувачів наведено в табл. 4.11.

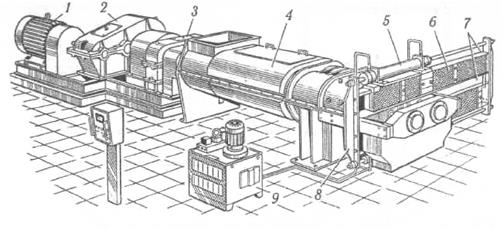

Змішувач з фільтрувальною решіткою (рис. 4.30), призначений для ретельного перемішування мас, забезпечує однорідність суміші за кількістю складових компонентів і вологістю. Крім цього, внаслідок продавлювання маси через решітку вона очищується від органічних і твердих вкраплень і, отже, поліпшується якість її переробки.

|

Змішувач складається з коритоподібного корпусу 4 із валами, що обертаються назустріч один одному; приводу, до якого входять електродвигун 1, редуктор 2

Таблиця 4.11. Технічна характеристика лопатевих змішувачів

Умовні позначення: 3 — змішувач; ЗП — змішувач з паропрогріванням

|

Рис, 4.30. Змішувач з фільтрувальною решіткою

і роздавальна коробка 3; протиральної решітки 6, що приводиться в рух гідроциліндром 5, і гідроустановки 9. Змішувач обладнаний пристроєм для зволоження маси паром. У зоні перемішування на валах установлені лопаті, а вихідних кіпцях — секції шнеків, що продавлюють масу крізь решітку. Вали розміщені на роликових підшипниках.

Для забезпечення безперервної роботи змішувача фільтрувальну решітку виконують двосекційною. У разі засмічення отворів однієї секції решітку гідроциліндрами переміщують горизонтально: виводять назовні забруднену секцію і вводять у робочу зону змішувача чисту. Фільтрувальна решітка має вигляд двох рухомих рам 7, жорстко з'єднаних із торцями траверсами 8. У кожній траверсі є по два отвори для проходження кінців штоків гідроциліндрів. При подачі масла під тиском від гідроустановки 9 у ту чи іншу штокову порожнину решітка переміщується у відповідний бік. Рами переміщуються по напрямних і мають гнізда для змінних решіток.

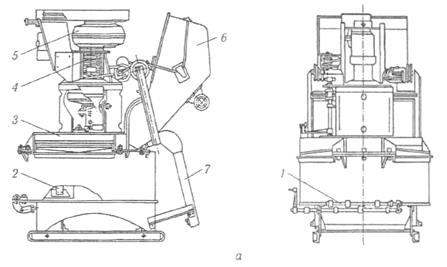

Змішувач із Z-подібними лопатями (рис. 4.31) складається з коритоподібного корпусу 1, футерованого сталевими листами, двох Z-подібних лопатей 2, насаджених на вали З, що зв'язані між собою зубчастою передачею 6 і обертаються назустріч один одному. Змішувач приводиться в дію електродвигуном 5 через редуктор 4, муфту і зубчасту передачу 6. Після закінчення змішування корпус змішувача повертається механізмом 7, і маса із нього висипається.

Змішувачі застосовують як для сухого змішування порошкоподібних матеріалів, так і для змішування їх зі зволоженням.

Недоліком змішувача є періодичний цикл роботи і, отже, низька продуктивність. Тривалість змішування залежно від потрібної однорідності маси становить 20...30 хв.

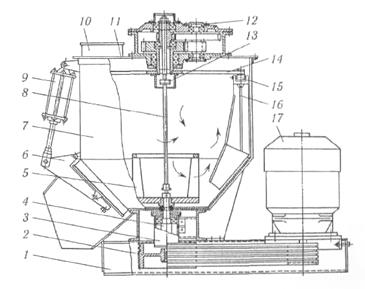

Бігунково-лопатевий змішувач (рис. 4.32) застосовують для приготування керамічних мас у сухому вигляді, а також зі зволоженням при виробництві різних керамічних виробів, для виготовлення яких потрібен високий ступінь однорідності суміші. Змішувач складається зі станини 1, иеремішувальних механізмів, горизонтальної чаші 4, приводу, захисного кожуха 7, завантажувального і розвантажувального механізмів.

Змішувач приводиться в дію електродвигуном через пасову передачу, горизонтальний вал 12, на якому закріплені чотири конічні шестірні 9, що зачіплюються із шестірнями 10. Крайні шестірні 10 передають обертання вертикальним валам 8, на нижніх кіпцях яких насаджені циліндричні шестірні 6, що зачіплюються з вінцевою шестірнею 5, закріпленою на чаші.

Середні конічні шестірні насаджені на вали 11, до яких прикріплені два перемішувальні механізми, кожен з яких складається з двох скребків 3 і котка 13, закріпленого на колінчастому важелі.

|

Рис. 4.31. Двовальний лопатевий змішувач із Z- подібними лопатями:

а - загальний вигляд; 6 — вигляд зверху

Крім того, до станини па кронштейнах прикріплені шість нерухомих лопатей 2, що подають матеріал до рухливих лопатей і котків. Матеріали завантажують у змішувач у певній кількості за допомогою скіпового підйомника чи будь-якого іншого механізму.

Готову суміш розвантажують через центральний люк у чаші змішувача, що закривається тарілкою 16 при повороті рукоятки 14. Рукоятка фіксується храповим механізмом 15. Завдяки значній частоті обертання чаші (12,5 об/хв) і котків із лопатями (76,2 об/хв) сухі матеріали добре перемішуються за 2...3 хв, а вологі — за 4...5 хв. Недоліком змішувачів цієї конструкції є періодичність їхньої роботи.

Розрахунок основних параметрів лопатевих змішувачів. Продуктивність лопатевих змішувачів можна визначити, виходячи з того, що лопаті змішувача за один оберт вала просувають масу матеріалу на відстань, яка дорівнює проекції лопаті на горизонтальну площину.

За один оберт вала змішувач видає об'єм маси, м3,

,

,

де D — діаметр кола, який описує кінець лопаті, м; d — діаметр вала, м; b — середня ширина лопаті, м; a=12…15 – кут нахилу лопаті до вертикальної площини, град.

Продуктивність одновального змішувача, м3/год,

де n — частота обертання вала змішувача, об/с; k1 =0,5 — коефіцієнт заповнення корпусу змішувача; k2 =0,74...0,80 — коефіцієнт, що враховує повернення маси; k3 , м;— — коефіцієнт, що враховує нерівномірність подачі сировини в змішувач і його розпушуваність.

Рис. 4.32. Бігунково-лопатевий змішувач:

а — загальний вигляд; б - робочі органи: в — механізм закривання розвантажувального люка

Витрати потужності, кВт, на подолання опору і транспортування визначають за формулою розрахунку потужності гвинтових конвеєрів, тобто

де П — продуктивність змішувача, м3/год; р — щільність маси, кг/м3;l1- довжина корпусу змішувача, м; w — коефіцієнт опору (для глиняної маси w= 4,0...5,5); g— прискорення вільного падіння, м/с2. Потужність, що витрачається на різання глиняної маси:

Р2 = Аw.

Робота різання

А = FS,

де F — зусилля різання, Н, F = Szk; S — площа різання, м. S=lb sina (z — кількість лопатей; k=(2...3)10 —питомий опір різанню, для глиняної маси вологістю 17. ..20 %, Н/м2; l – довжина робочої частини лопаті, м; b — ширина лопаті, м; a— кут установлення лопаті до вертикальної площини, град).

Звідси

F=lbzk sin a

Тоді робота різання, Дж,

DA=dFL= pbRkz sina

де L — шлях різання, м, L = pD2/4=pR.

Інтегруючи в межах від R1 до R2, де R1 — відстань від центра обертання до початку лопатей, R2 — радіус кола, описуваного кінцем лопаті, дістанемо

звідки

Потужність, що витрачається на різання глини, кВт,

Потужність електродвигуна, кВт,

де h= 0,8 — ККД приводу.

4.6. ЗМІШУВАЧІ ДЛЯ ПРИГОТУВАННЯ БЕТОННИХ СУМІШЕЙ І БУДІВЕЛЬНИХ РОЗЧИНІВ

Конструкції гравітаційних змішувачів відрізняються насамперед формою та об'ємом барабана, будовою приводу та мобільністю.

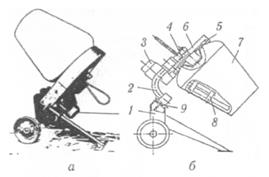

Пересувний бетонозмішувач на колісному ходу (рис. 4.33) має місткість готового замісу 50 л і використовується для невеликих обсягів бетонних робіт, переважно при зведенні садових будиночків і котеджів. Змішувальний барабан 7 складається із зрізаного конуса і сферичної частини, на опорі якої розміщене колесо зубчастої передачі 5. Шестірня передачі з'єднана зі шківом клинопасової передачі, що отримує обертальний рух від електродвигуна 3. Закриваються передачі кожухом 6. Утримується змішувальний агрегат на траверсі 2, яка з'єднується з опорою 1 через шарнірний зв'язок 9. Усередині барабана закріплені лопаті 8, що забезпечують перемішування (положення барабана див. нарис. 4.33, а) і вивантаження суміші при повороті барабана навколо осі шарніра 9 (положення барабана див. нарис. 4.33, б). У попередніх конструкціях подібних змішувачів застосовували редуктори, що ускладнювало конструкцію. Заміна редуктора клинопасовою передачею значно знижує трудомісткість ремонту.

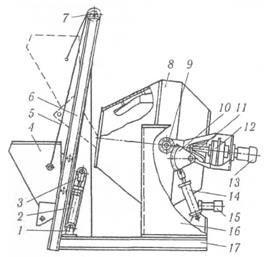

Бетонозмішувач зі скіповим підйомником (рис. 4.34) має місткість 500 л

Рис. 4.33. Пересувний бетонозмішувач:

а — загальний вигляд; б —схема конструкції

Рис. 4.34. Бетонозмішувач зі скіповим підйомником

і використовується переважно на будівельних об'єктах при виконанні різних робіт. Особливістю його конструкції є наявність власного механізму завантаження сипких компонентів будівельних сумішей у барабан змішувача. Механізм монтується на загальній рамі 17 змішувача. Канат 5 через блок 7, нерухому 1 та рухому 3 обойми блоків за допомогою гідроциліндра 2 тягне заповнений ківш 4 по напрямних 6. Коли нижні ролики ковша при підйомі досягнуть упорів, установлених у напрямних, дно ковша відкриється і утворить лотік. Матеріал цим лотоком надходить у барабан 8, установлений у траверсі 11. Обертальний рух барабана здійснюється двигуном 13 через редуктор 12, що розміщений па траверсі. Виготовлена суміш вивантажується при нахиленому барабані. Нахил здійснюється нри повороті траверси гідроциліндром 14 через зубчастий сектор 10 і шестірню 9, насаджену на палець траверси. Траверса за допомогою цапф спирається па стояки 16, що закріплені па рамі 17. Змішувач обладнаний гідроприводом 15, який складається з двигуна, гідронасоса та розподільної арматури.

У стаціонарних умовах використовують змішувач двох конструкцій, що відрізняються формою барабана та приводом для його обертання. В одному випадку обертання здійснюється через зубчастий вінець, закріплений па циліндричній частині барабана, а в другому — безпосередньо із вихідного вала редуктора спеціальну маточину, вмонтовану в барабан.

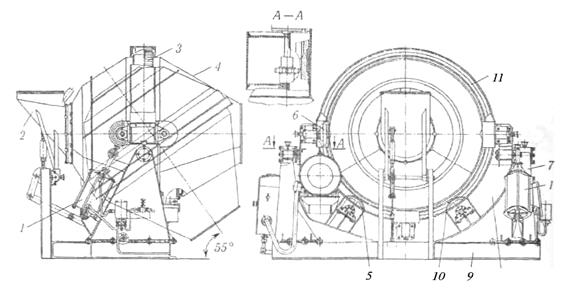

Характерного конструкцією першого типу є гравітаційний бетонозмішувач із двоконусним барабаном (рис. 4.35) місткістю готової суміші 2000 л. Барабан 4 своїм бандажем 11 вільно спирається па ролики 5 і 10, які мають опори на траверсі 8. Щоб траверса мала змогу нахилятися, вона з'єднана зі стояками 7 рами 9 спеціальними цанфами. Привід обертання барабана монтується на траверсі й складається з двигуна, редуктора та шестірні, яка перебуває у постійному зчепленні з вінцем 3. Для запобігання зміщенню барабана в осьовому напрямі встановлені ролики 6.

Завантажують компоненти суміші в барабан через лійку 2, а вивантажують готову суміш при нахилянні барабана внаслідок повороту траверси пневмоциліндром 1.

|

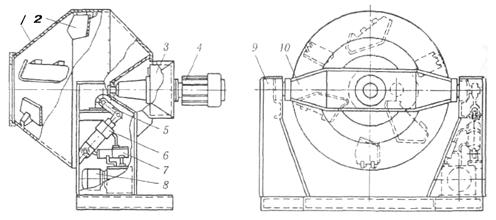

Прикладом другого типу є гравітаційний бетонозмішувач з центральним приводом (рис. 4.36), що має компактний барабан 1 місткістю готової суміші 500 л. Усередині барабана, що складається з двох зрізаних конусів,

Рис. 4.35. Гравітаційний бетонозмішувач зі спиранням барабана на ролики

|

Рис. 4.36. Гравітаційний бетонозмішувач із центральним приводом

з'єднаних циліндричною обичайкою, закріплені шість швидкознімних лопатей 2. Барабан своєю маточиною посаджений безпосередньо на вихідний вал редуктора 3, що вбудований у траверсу 10. Вхідний вал редуктора з'єднаний із двигуном 4. Траверса встановлена на стояках рами 9 і за допомогою гідроциліндра 6 і важеля 5 може займати різні положення, що дає змогу барабану змінювати кут нахилу при завантаженні, перемішуванні та вивантаженні суміші. Змішувач має індивідуальний привід, який складається з насосної станції 8 і розподільника 7 з електрообладнанням.

Ця конструкція бетонозмішувача має перевагу не тільки у вдалому вирішенні приводу (наявність компактного двоступеневого планетарного редуктора із зубчастими колесами з високоміцної сталі й застосування клинопасової передачі), а й у сучасній формі барабана.

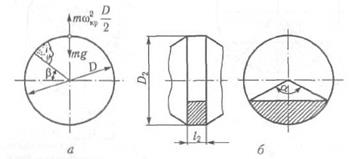

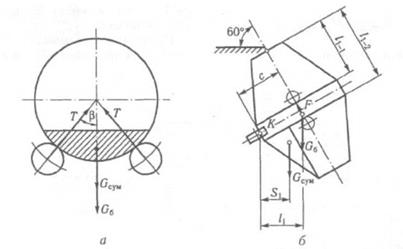

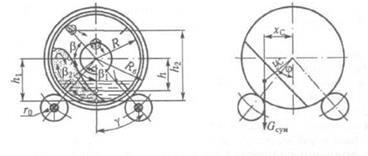

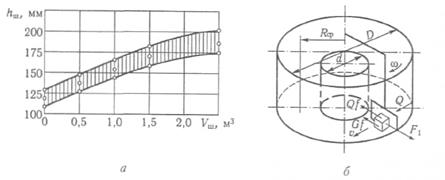

Розрахунок основних параметрів гравітаційних змішувачів. Важливою характеристикою робочого процесу перемішування є кутова швидкість барабана, оптимальне значення якої тісно пов'язане з коефіцієнтом тертя суміші по внутрішній поверхні, коефіцієнтом завантаження, а також з діаметром барабана. Отже, кутова швидкість має бути змінною залежно від цих параметрів. Збільшенню кутової швидкості барабана перешкоджає необхідність вимкнення режиму центрифугування, коли частинки суміші рухаються тільки коловими концентричними траєкторіями, а перемішування замінюється сегрегацією, оскільки частинки з великою масою прагнуть вийти на більший діаметр. При визначенні кутової швидкості ці (рис. 4.37, а) вважають, що при куті відриву суміші від лопатей (3 = 40...50° забезпечується умова співвідношення частот

,

,

де w — критична кутова швидкість, яку розраховують із рівності у верхній точці

барабана відцентрової сили  і ваги mg, тобто

і ваги mg, тобто

= mg,

= mg,

де m — маса частинки.

Звідси

З урахуванням цієї залежності формула для визначення оптимальної кутової швидкості матиме такий вигляд, рад/с:

де D2 — діаметр циліндричної частини барабана, м.

Для визначення D2 (рис. 4.37, б) роблять такі припущення:

1) у циліндричній частині міститься 25...30 % усієї суміші;

2) між довжиною циліндричної частини та її діаметром існує співвідношення

l2/D2=0.2; центральний кут сегмента a = 130. ..140°.

Використовуючи відому формулу для визначення об'єму сегмента, де перебуває суміш,

і враховуючи ці припущення, матимемо формулу для визначення діаметра

де VЗ — об'єм суміші, що завантажується у змішувач.

Продуктивність гравітаційного бетонозмішувача циклічної дії у загальному

|

Рис. 4.37. Схема для иняначегшя параметрів гравітаційного змішувача:

а — кутової швидкості барабана; б — діаметра циліндричної частини

вигляді є функцією розглянутих вище параметрів:

де t — коефіцієнт, від якого залежить темп завантаження, перемішування та вивантаження.

Для сталих величин к6, кл, к3, Vг, a6, w матимемо таку формулу для визначення продуктивності, м3/год:

П=Vз kВ Zkм

де  - коефіцієнт виходу суміші, що визначається співвідношенням об'єму готової суміші Vгс, i об'єму суміші, що завантажується V3 (для бетонних сумішей kB =0,65, для розчинів kB =0, 75); kм -0,80...0,85 — коефіцієнт використання машини в часі; Z— кількість замісів за годину,

- коефіцієнт виходу суміші, що визначається співвідношенням об'єму готової суміші Vгс, i об'єму суміші, що завантажується V3 (для бетонних сумішей kB =0,65, для розчинів kB =0, 75); kм -0,80...0,85 — коефіцієнт використання машини в часі; Z— кількість замісів за годину,

t1 =15...20 — час завантаження змішувача,c; t2 =50…120- час перемішування, с; t3 = 12...18 — час на вивантаження суміші, с. Визначають зусилля на опорні та підтримувальні ролики, розраховують механізм нахилу барабана.

Зусилля на опорні ролики визначають за умови, що суміш перебуває в статичному стані (рис. 4.38, а):

Звідси зусилля на опорні ролики, Н,

(4.33)

(4.33)

де b = 30 — кут установлення роликів, град.

Зусилля на підтримувальні ролики визначають за умови, що барабан нахилений під кутом 60° (процес розвантаження барабана).

Сума моментів сил при розвантаженні відносно точки К (рис. 4.38, б)

Звідси навантаження на кожний підтримувальний ролик, H;

де S1 і l1 — відповідні плечі ваги GСУМ і G6; c — вертикальна проекція відстані від осі обертання барабана до опорного ролика.

|

Рис. 4.38. Схема для визначення зусиль на ролики:

а - опорні; 6 - підтримувальні

Координату опорного бандажа барабана х1 беруть посередині його циліндричної частини, x1 =

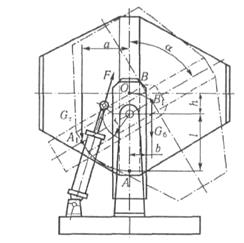

Механізм нахилу барабана, що складається з пневматичного або гідравлічного циліндра та траверси, розраховують на навантаження, що виникає на штоці циліндра при нахилі барабана (рис. 4.39). При максимальному куті нахилу барабана (a = 60...65°) суміш швидко й повністю вивантажується, а навантаження шток циліндра визначають з умови рівноваги ваги барабана G6, траверси GT та сили F відносно осі повороту траверси Fr + G6b - Стa = 0, де b, а — плечі дій відповідних сил F, G6 і GT.

Для попередніх розрахунків параметри центрів мас барабана і траверси можна взяти такими: h =0,25R, l =0,5R, де R — внутрішній радіус барабана. Тоді при повороті барабана плечі дії відповідних сил матимуть такі значення:

а = l sin a = 0,5R sin a,

b = hsin a = 0,25Rsin a.

Навантаження на шток циліндра, Н,

F=

При попередніх розрахунках роблять припущення, що Gт =0,32Gзм і Gб = 38Gзм, (Gзм — загальна вага змішувача).

Діаметр поршня D пневматичного (гідравлічного) циліндра при заданому тиску робочої суміші Р, Н/м2,

При визначенні потужності бетонозмішувача вважають, що енергія витрачається на подолання сил тертя в опорних частинах барабана та на перемішування суміші.

Перша складова енергії залежить від конструктивних особливостей установлення барабана. У разі периферійного приводу барабана, коли він спирається на опорні ролики, сила опору складається із сили кочення роликів по

Рис. -1.39. Схема для визначення параметрів механізму нахилу барабана

бандажу FK та сили тертя FT у цапфах роликів, Н,

де Т — сила, що визначається за формулою (4.33); k = 0,0008...0,001 - плече тертя кочення бандажа барабана по роликах, м; dp — діаметр роликів, м; f= 0,02 — коефіцієнт тертя у цапфах роликів; dц — діаметр цапф, м.

Тоді потужність, Вт,

де R' — радіус бандажа барабана, м.

Для центрального приводу сила опору дорівнює силі тертя, Н,

де f = 0,02 — коефіцієнт тертя в підшипниках барабана.

Тоді потужність, Вт,

де ro — радіус осі, на якій закріплений в опорах барабан, м.

Потужність, необхідну для перемішування суміші, визначають із припущення, що енергія витрачається на піднімання цієї суміші в обертовому барабані. Справді, в загальному вигляді можна записати вираз для роботи, витраченої за один цикл циркуляції суміші (рис. 4.40, а)

А = Gсумh,

де Gcум — вага суміші, Н; h — висота піднімання суміші в барабані, м.

При всій простоті підходу постає багато запитань, пов'язаних із визначенням фактичної сили тяжіння, висоти, оскільки, як зазначалося, суміш піднімається як лопатями, так і за рахунок її тертя об поверхні барабана. Виникають труднощі й при точному визначенні циркуляцій. Слід нагадати, що барабан має не тільки циліндричну, а й конічну частину. Подолати ці труднощі можна такими міркуваннями й розрахунками.

Вважають, що потужність, яка потрібна для перемішування суміші, має дві складові — на піднімання суміші лопатями Рл та під дією сил тертя Рт, Вт:

Pпер = Рл+Рт =(G1h1Z1+G2h2Z2)n , (4.34)

де G1 — вага суміші, що піднімається лопатями, Н; G2 — вага суміші, що піднімається під дією сил тертя, Н; h1, h2 — висота піднімання суміші відповідно лопатями та силою тертя; Z1, Z2 — кількість циркуляцій суміші за один оберт барабана відповідно лопатями і за рахунок сил тертя; n — частота обертання барабана, об/с.

Припускають, що розподіл суміші між G1 і G2 складається в такій пропорції:

G1= 0.15Gсум

G2= 0.85Gсум (4.35)

Висоту h1 визначають із співвідношення (див. рис. 4.40, а)

h1=R(1+sinb),

де R — внутрішній радіус барабана, м; b = 45° — кут, що дорівнює куту тертя суміші в лопаті. Тоді h1 = 1,7R.

Щодо висоти h2 робиться припущення, що кут піднімання суміші за рахунок сил тертя b2 буде більшим від кута тертя b1 і, враховуючи вплив лопатей та підпір нижніх шарів суміші, беруть b2 = 90°. Тоді h= R. Кількість циркуляцій суміші як у першому, так і в другому випадках беруть однаковою (Z1 = Z2 = 2), виходячи з таких міркувань:

де t1=  - час, протягом якого суміш піднімається лопатями, с;

- час, протягом якого суміш піднімається лопатями, с;

де t2 — час, що відповідає падінню суміші, с; tо6 = 1 / n - час одного оберту барабана, с.

|

Рис. 4.40. Схема для визначення потужності гравітаційного змішувача на перемішування суміші

Для змішувачів місткістю 500... 1500 л Z1= 2. Кількість циркуляцій Z2 установлюють за умови, що час опускання суміші дорівнює часу її піднімання, тобто  З урахуванням прийнятих умов (4.33), припущень (4.35) і розрахунків формула для визначення потужності, Вт, матиме такий вигляд:

З урахуванням прийнятих умов (4.33), припущень (4.35) і розрахунків формула для визначення потужності, Вт, матиме такий вигляд:

Рпер =2,2GсумRn. (4.36)

За іншим підходом, що ґрунтується па визначенні моменту, Н м, від незрівноваженої частини суміші (рис. 4.40, б):

Мсум=ПсумхС=Gсум yC sinj (4.37)

де хC, yC — координати від центра ваги до центра осі обертання; j- кут, що характеризує переміщення центра ваги суміші всередині барабана при його обертанні.

При використанні формули (4.37) виникають проблеми з визначенням Gсум і

хС , yС. Проте їх можна вирішити застосуванням графоаналітичного методу на

основі використання рівнянь статичних моментів ваги, що дає змогу врахувати форму барабана, а також аналітичного методу з використанням універсальної формули Сімпсона та рівнянь статичних моментів ваги.

Для змішувача, барабан якого має циліндричну форму, переріз суміші є сегментом з центральним кутом a і радіуса R.

Для визначення координати уС використовують відому формулу

де площа сегмента S=  а кут обчислюють із співвідношення aрад=

а кут обчислюють із співвідношення aрад=  .

.

Щоб визначити уС, потрібно знати параметри R, a і S. Площа S, як правило, відома або легко обчислюється при відомому об'ємі завантаження V : S = V/L, де L — довжина барабана, м.

Кут знаходять із співвідношення соs a/2 - h/R.

Тоді потужність, Вт,

Рпер = Мсум w. (4.38)

Змішувачі примусової дії. Основною ознакою конструкцій змішувачів примусової дії є вертикальне або горизонтальне розміщення лопатевого механізму в корпусі машини. Змішувачі з вертикальним розміщенням лопатевого механізму використовують для приготування бетонних сумішей і розчинів будь-якої рухомості та жорсткості й застосовують як самостійно, так і в комплекті обладнання бетонних заводів і бетонозмішувальних цехів заводів збірного залізобетону. Змішувачі з горизонтальним розміщенням лопатевого механізму застосовують у комплекті бетонозмішувальних установок безперервної дії, а також для приготування будівельних розчинів.

Характерною конструкцією пересувних циклічних змішувачів з вертикально розміщеними валами є роторний змішувач зі скіповим підйомником. Такі змішувачі застосовують на об'єктах з незначним обсягом робіт і мають місткість по завантаженню 50, 100, 250, 375 і 500 л. Вертикальний вал 4 (рис. 4.41) є ротором змішувача, що з'єднаний одним кінцем з вихідним валом редуктора, а іншим — з лопатевим механізмом, який має вигляд розгалужених кронштейнів із робочими й очисними лопатями. При цьому робочі лопаті розміщені на різній відстані від осі обертання ротора і під різними кутами, що зумовлює інтенсивне перемішування суміші й перекривання всієї ширини кільцевого жолоба нерухомої чаші. Кор-иус-чаша / футерована зносостійкою сталлю і встановлена на рамі З- У нижній частині чаші є отвір із затвором 8 розвантажувального пристрою, що закріплений на рамі змішувача. Механізм скіпового підйомника складається з ковша 6, каната 14, гальмівного шківа 15 й рами 7, які ковзною шпонкою з'єднані з вертикальним

|

|

Рис. 4.41. Циклічний роторний змішувач зі скіповим підйомником;

а — загальний вигляд; б — принципова схема:

1 — корлус-чаша; 2 - змішувальний пристрій; 3 - рама; 4 — вал; 5 — привід; 6 - ківш; 7 — рама скіпового підйомника; 8 — затвор: 9 — двпгуя; 10 — шківи; 11— корпус; 12 – підшипники; 13 — зубчасті колеса; 14 - канат; 15 — гальмівний шків; 16— відбійний важіль; 17 — рукоятка керування гальмом муфтії скіпового підйомника; 18 — рукоятка керування затвором

валом-ротором. У такий спосіб система «шків — корпус» (рис. 4.41, б) утворює фрикційну муфту, яка за потреби включається в роботу і дає змогу ковшу підніматися чи опускатися.

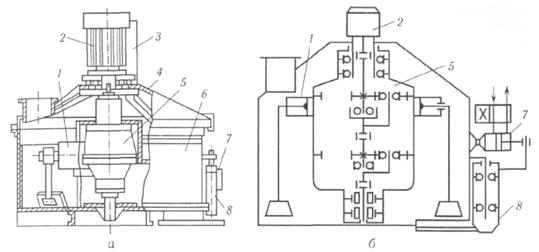

Роторний бетонозмішувач (рис. 4.42) місткістю 750 л належить до стаціонарних. Особливістю його конструкції є наявність уніфікованого двоступеневого планетарного редуктора 5, встановленого у внутрішньому стакані барабана 6 на одній осі з двигуном 2. Таке конструктивне вирішення дає змогу зменшити габаритні розміри змішувача та його металомісткість. Ротор 1 закріплений безпосередньо па корпусі обертового редуктора. Лопаті утримуються на роторі за допомогою торсіонних кронштейнів, що зменшує їх поломку при заклинюванні щебенем. Щоб зменшити динамічні навантаження на привід, двигун установлюють на гнучких прокладках. Готова суміш вивантажується через затвор 8, який приводиться в рух пневмоциліпдром 7. Чаша змішувача закрита кришкою 4, на якій установлені двигун і апаратура керування 3.

На відміну від цієї схеми конструкції, змішувач із нижнім розміщенням приводу (рис. 4.43) місткістю 1500 л компактніший завдяки розміщенню приводу саме в нижній частині чаші.

Розрахунок основних параметрів роторних змішувачів. Розрахунковими параметрами роторних змішувачів є продуктивність змішувача П; геометричні розміри — внутрішній діаметр чаші D, середній радіус обертання лопатей Rср; кількість змішувальних лопатей n; кутова швидкість ротора w.

Продуктивність роторних змішувачів визначається так скмо, як для машин циклічної дії, м3/год:

П=V3Zk1k2*10-3, (4.39)

|

Рис. 4.42. Роторний змішувач із вбудованим планетарним редуктором

де V3 — місткість змішувача по завантаженню, л; Z — кількість замісів за годину; k1 = 0,65 - коефіцієнт виходу суміші; k2 = 0,80...0,85 — коефіцієнт використання машини в часі.

Кількість замісів

де t1 = 15...20—час на завантаження змішувача, с; t2 =50...120 — час на перемішування, с; t3 = 10... 18 - час на вивантаження суміші, с.

Продуктивність, як правило, за умовою задачі задають. Тому з формули (4.39) можна визначити об'єм Vш. Максимальний діаметр чаші D залежить від V3 і висоти шару суміші в чаші hш:

Для змішувачів місткістю (по завантаженню) 500...2000 л hc =0,13...0,2 м.

Висоту h можна визначити також графічним способом (рис. 4.44, а). Середній радіус кільцевого простору чаші Rcp i діаметр внутрішнього стакана d (наявність d унеможливлює утворення мертвих зон компонентів, що перемішуються) перебувають у співвідношенні до діаметра tз = d = 0,33D.

Кількість змішувальних лопатей у роторних змішувачах беруть 5 — 9.

Частоту обертання визначають із припущення, щоб умовна середня швидкість лопатей не перевищувала критичну швидкість. У разі невиконання цієї умови відцентрові сили, що діють на частинку, можуть перевищувати силу тертя і тоді виникне сегрегація компонентів суміші.

Розглянемо схему дії сил па частинку (рис. 4.44, б). Умова рівноваги сил забезпечується при рівності сил тертя Gf + Qf і сил інерції Fi:

f = 0,4-- -0,5 — коефіцієнт тертя суміші об лопать. Силу Q, що діє на частинку з боку лопаті для забезпечення її пересування по дну, визначають як Q = Gf.

Ураховуючи, що сила інерції Fi = m2 w2R (m2- маса частинки, m2=G/g), дістанемо Gf+Df=  , звідки кутова швидкість, рад/с:

, звідки кутова швидкість, рад/с:

де R — радіус, що найбільше віддалений від осі обертання лопаті, м.

За рекомендаціями К. М. Корольова, умовну середню швидкість руху можна визначити за формулою

|

Рис. 4.43. Роторний змішувач із нижнім розміщенням приводу:

а - конструктивна схема; б – пневмокінсматична схема; 1 - привід; 2 - чаша; 3 - завантажувальний патрубок; 4 - кришка; 5 - редуктор; 6 - траверса; 7 - кронштейн; 8- лопать; 9 - пневмошіліндр; 10 - замінна; 11 - стояк; 12 - глушник шуму; 13 - повітророзподільник; 14 — вентиль

|

Рис. 4.44. Розрахунок роторних змішувачів:

а — визначення висоти суміші в барабані; б — схема сил

Швидкохідні турбулентні змішувачі(рис. 4.45) застосовують для приготування будівельних розчинів. У цих змішувачах матеріали перемішуються при інтенсивному русі компонентів по складній траєкторії. При обертанні лопатевого ротора 5 суміш під дією відцентрових сил відкидається до конусної частини корпусу 7, рухається по ній угору і потім під дією сили тяжіння стікає вниз у центральну частину ротора при одночасному переміщенні по колу. Ротор кріплять на валу 4, встановленому в корпусі 3 на підшипниках. Він обертається з великою частотою (до 500 об/хв) двигуном 17 через клинопасову передачу 2. Двигун кріплять до рами 1. Компоненти подають у змішувач через патрубок 10 у кришці 11, а готову суміш вивантажують через заслінку 6, що керується пневмоцілиндром 9. Стінки барабана очищають від прилиплих на них залишків суміші лопатями 16, підвішеними на шарнірах 15 до хрестовини 14. Під час перемішування ці лопаті вільно плавають по поверхні, а при виході суміші вони опускаються і в такий спосіб очищають стінки. Очисні лопаті приводяться в обертання проміжним валом 8 через муфти 13 і редуктор 12.

Діаметр ротора турбулентних змішувачів беруть залежно від діаметра чаші Dч, м:

|

Рис. 4.45. Турбулентний змішувач

Частота обертання ротора, об/с:

де Rч — радіус чаші, м.

Кількість змішувальних лопатей n у турбулентних змішувачах n = 3. Такі характеристики, як продуктивність і потужність, розраховують за наведеними вище залежностями.

Змішувачі примусової дії з горизонтальним лопатевим валом бувають циклічної (застосовуються переважно для приготування будівельних розчинів) та безперервної (для приготування сумішей і розчинів) дії.

Розчинозмішувачі циклічної дії застосовують при малих обсягах робіт, вони мають місткість по завантаженню 80 і 325 л. Змішувачі місткістю 80 л випускають як з електричним приводом, так і з двигуном внутрішнього згоряння. Змішувач місткістю 325 л (рис. 4.46) складається з коритоподібного барабана 7, змонтованого на рамі 1. Компоненти перемішуються двома гвинтовими лопатями 12, закріпленими на валу 11. Вал установлений на підшипниках 13 і приводиться в обертальний рух двигуном 6 через пасову передачу 5, шків 4 і закріплений на кронштейні 2 редуктор 3. При перемішуванні компонентів барабан закривають кришкою 8, вивантажують готову суміш через люк, який відкривається затвором 10 за допомогою пневмоциліндра 9. У деяких конструкціях таких змішувачів установлюють ковші, чим забезпечують автономне завантаження компонентів.

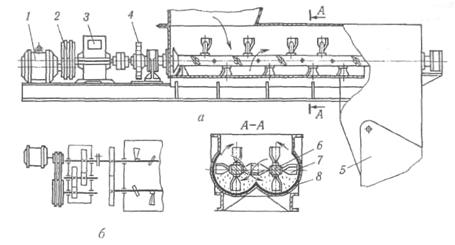

Змішувачі безперервної дії з горизонтальними лопатевими валами широко використовуються у бетоно-розчиїюзмішувальних установках, що мають продуктивність 5, 10 і 30 м3/год.

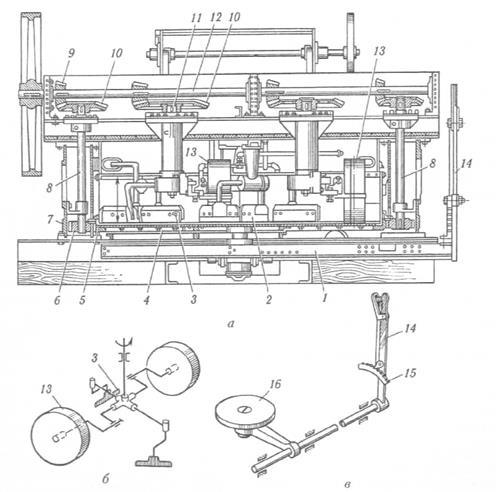

Змішувач безперервної дії (рис. 4.47) має корпус 8 у вигляді лотока, в якому обертаються у різні боки лопатеві вали 6 із закріпленими на них лопатями 7. Лопаті встановлені під кутом 40...45° до осі вала (що дає змогу суміші перемішуватися в коловому й осьовому напрямах) і рухаються до розвантажувальної заслінки 5. Кількість лопатей становить 30 — 60 шт.; вона визначається розмірами змішувача та його продуктивністю. Вали приводяться в обертальний рух двигуном 1 через пасову передачу 2, редуктор З та зубчасті колеса 4.

|

|

Рис. 4.46. Розчинозмішувач циклічної дії

Рис. 4.47. Двовальний змішувач безперервної дії:

а — загальний вигляд; б — схема приводу валів

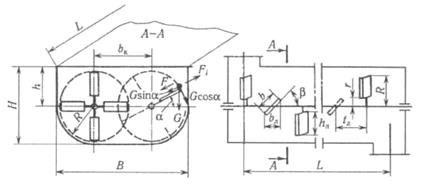

Розрахунок основних параметрів змішувачів з горизонтальними лопатевими механізмами. Такими параметрами є продуктивність змішувача П, кутова швидкість w, потужність двигуна Р, геометричні розміри корпусу — довжина L, ширина В, висота Н, характеристики лопатей — ширина bл, висота hл і відстань між суміжними парами (крок).

Продуктивність визначають як добуток поперечного перерізу матеріалу SМ, що перемішується, на швидкість переміщення vм матеріалу вздовж корпусу (корита чи лотока) до розвантажувального отвору, м3/год:

П = 3600 Sмvм або П = 3600 p(R2-r2)bлkп kз n (4.40)

де R, r - відповідно зовнішній і внутрішній радіуси, м: bл — проекція ширини лопаті на напрям обертання, м; kп _ коефіцієнт повернення суміші, який залежить від кількості лопатей із зворотним кутом їх установлення; k3 = 0,55.. .0,60 — коефіцієнт заповнення змішувача; n — частота обертання лопатей, об/с.

| Кутову швидкість обертання змішувального валаю визначають з умов (рис. 4.48), за яких суміш утримується па лопаті, |

| де а — кут між лопаттю та горизонтальною площиною в момент виходу лопаті за поверхню суміші, град. Рттпачттоттттт В цЩ умові ВІДЦЄНТрОВу СИ- л !І « силу тертя Рг = О[ соз а через вагу частинки G, кутову швидкість со і радіус R, матимемо |

| де f — коефіцієнт тертя частинки об лопать. Звідси критична кутова швидкість вала, радА, г—-------- ;--- — |

| З урахуванням раціональних значень кута а = 40...54° та коефіцієнта тертя ( ~ 0,3... 0,6 частота обертання змішувальних валів, об/с, |

| Кутову швидкість обертання змішувального валаю визначають з умов (рис. 4.48), за яких суміш утримується па лопаті, |

| де а — кут між лопаттю та горизонтальною площиною в момент виходу лопаті за поверхню суміші, град. Рттпачттоттттт В цЩ умові ВІДЦЄНТрОВу СИ- л !І « силу тертя Рг = О[ соз а через вагу частинки G, кутову швидкість со і радіус R, матимемо |

| де f — коефіцієнт тертя частинки об лопать. Звідси критична кутова швидкість вала, радА, г—-------- ;--- — |

| З урахуванням раціональних значень кута а = 40...54° та коефіцієнта тертя ( ~ 0,3... 0,6 частота обертання змішувальних валів, об/с, |

| Кутову швидкість обертання змішувального валаю визначають з умов (рис. 4.48), за яких суміш утримується па лопаті, |

| де а — кут між лопаттю та горизонтальною площиною в момент виходу лопаті за поверхню суміші, град. Рттпачттоттттт В цЩ умові ВІДЦЄНТрОВу СИ- л !І « силу тертя Рг = О[ соз а через вагу частинки G, кутову швидкість со і радіус R, матимемо |

| де f — коефіцієнт тертя частинки об лопать. Звідси критична кутова швидкість вала, радА, г—-------- ;--- — |

| З урахуванням раціональних значень кута а = 40...54° та коефіцієнта тертя ( ~ 0,3... 0,6 частота обертання змішувальних валів, об/с, |

Кутову швидкість обертання змішувального вала w визначають з умов (рис. 4.48), за яких суміш утримується на лопаті,

де a — кут між лопаттю та горизонтальною площиною в момент виходу лопаті за поверхню суміші, град.

| Рттпачттоттттт В цЩ умові ВІДЦЄНТрОВу СИ- л !І « силу тертя Рг = О[ соз а |

Визначивши в цій умові відцентрову силу  та силу тертя

та силу тертя  через вагу частинки G, кутову швидкість w і радіус R, матимемо

через вагу частинки G, кутову швидкість w і радіус R, матимемо

де f – коефіцієнт тертя частинки об лопать.

| де f — коефіцієнт тертя частинки об лопать. |

Звідси критична кутова швидкість вала, рад/с,

З урахуванням раціональних значень кута a = 40...54° та коефіцієнта тертя ( f= 0,3... 0,6 частота обертання змішувальних валів, об/с,

|

(4.41)

(4.41)

Рис.4.48. Схеми до розрахунку основних конструктивних параметрів змішувачів безперервної дії

Числові значення частоти обертання для продуктивності П = (5...60) м3/год становлять п = (1,08...0,8) об/с,

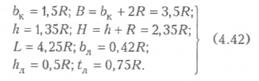

Геометричні параметри (див. рис. 4.48) змішувачів на основі аналізу розмірів існуючих машин, а також деяких визначень установлюють із таких співвідношень:

Для використання залежностей (4.41) і (4.42) потрібно мати значення радіуса R. Оскільки продуктивність є величиною заданою, то доцільно визначити радіус R із формули продуктивності (4.40), де з невеликим припущенням внутрішній радіус лопаті г можна не враховувати. Цілком імовірно, що радіус залежить від об'єму змішувача чи об'єму завантажуваного матеріалу. Для попередніх розрахунків допускається використання залежностей, запропонованих К. М. Корольовим: для двовальних змішувачів R= 0.55V0,3г.с м;

для одновальних R=0.71V0.4г.с м, де Vг.с — об'єм готової суміші, м3.

Радіус R можна встановити на основі оцінювання розмірів і параметрів двовальних змішувачів для приготування будівельних сумішей. Так, установлено, що відношення довжини корпусу до його ширини залежить від кількості парних лопатей kл на кожному валу:

= (0,12...0,14)kл

= (0,12...0,14)kл

Звідси

L= (0.12…0.14)Bkл (4.43)

Довжину корпусу змішувача можна також виразити рівнянням

L=S (kл-1)+2S1 (4.44)

де S — крок лопатей п а валу; S\ — відстань від осі кінцевої лопаті до торцевої стійки корпусу змішувача.

Знайшовши загальну довжину корпусу змішувача за формулою (4.44), визначають крок S лопатей. При цьому беруть S = 3S1, значення кроку завжди округлюють, тоді загальну суму S і S1 визначають згідно з величиною L. При цьому S = L/ kл

Місткість змішувача у вагових одиницях, кг,

mм=SLpk3,

де S — площа перерізу матеріалу, м2; р щільність матеріалу, кг/м3.

При куті нахилу лопатей a=40..45°площа, м2.

S=(2.933…2.854)R2 (4.45)

Тепер можна знайти масу матеріалу, кг,

mM=(1.21..1.41)kл kз R3 p . (4.46)

Місткість змішувача в об'ємних одиницях, м3.

V=(1.21..1.41)kл kз R3. (4.47)

Для визначення потужності розглянемо підходи до знаходження сил опору в порядку розвитку моделі процесу системи «лопатка —суміш».

Спочатку визначимо силу опору, що діє на лопатку при її русі в рідині (рис. 4.49), застосувавши формулу Ньютона,

F=pSv2, (4.48)

де р — густина рідини, кг/м3;S - площа проекції лопатки на поверхню, перпендикулярну до напряму швидкості (міделів переріз), м2; для цього випадку (див. рис. 4.49) міделів переріз S = Sл sina (SЛ — площа лопатки; a — кут її нахилу); v — швидкість руху лопатки, м/с.

Формулу (4.48) отримано з таких міркувань. Вважається, що коли тіло рухається в рідині, воно па своєму шляху передає масі рідини m певну кількість руху за одиницю часу t: F=  , де

, де  — маса за одиницю

— маса за одиницю

Дата добавления: 2015-12-16; просмотров: 4915;