Теорія та практика термічної обробки вуглецевих та легованих сталей

Стали – сплавы, заканчивающие свою первичную кристаллизацию образованием А. В состав любой стали входят примеси. Все примеси разделяют на постоянные и случайные. Постоянные примеси в свою очередь делят:

- примеси технологические, без них невозможно получить сталь: Mn  0.8%, Si

0.8%, Si  , Al

, Al  ;

;

- вредные примеси: S  %, P

%, P  ;

;

- скрытые примеси: растворенные газы (Н, О, N). Они попадают во время плавки. Случайной примесью может быть любой элемент, который попал в сталь из шихты, но при этом: (Cr, Ni, Cu)  , W

, W  , Mo

, Mo  .

.

Для создания специальных структур, а соответственно и специальных свойств, вводятся легирующие. Такая сталь называется легированной. В качестве легирующих элементов вводят: Cr, Mn, Si, Ni, W, Mo, B, Cu, V, Ti, Nb, Zr, Al. Менее часто: S, P, Se, Ce, Pb. Не применяются те элементы, которые дорогие или еще не исследованы. Некоторые этементы (B, V, Ti, Nb, Zr) оказывают влияние в количестве до 0.1%. Такое легирование называют микролегивание.

Классификация легирующих элементов

- карбидообразующие;

- карбидонеобразующие.

Разделение проводят по сродству с углеродом по сравнению с железом. Карбидообразующие: d-оболочка достроена менее чем у железа ( Mn, Cr, V, Nb, Ti, Zr). Co, Ni не образуют карбидов в сталях. Cu, Al, Si, B – не переходные элементы, тоже не образуют карбидов.

Влияние легирующих элементов на полиморфизм железа

По своему влиянию все элементы разделяют на:

- аустенитообразующие, расширяющие  область;

область;

- ферритообразующие, расширяющие  область.

область.

1)  стабилизатор. Влияет на т. А

стабилизатор. Влияет на т. А  и т. А

и т. А  (А

(А  ↑,А

↑,А  ↓ )

↓ )

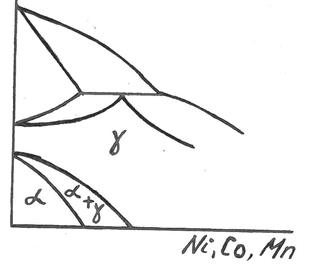

Первая группа элементов образует открытую  -область (Ni, Co, Mn - наиболее сильные стабилизаторы).

-область (Ni, Co, Mn - наиболее сильные стабилизаторы).

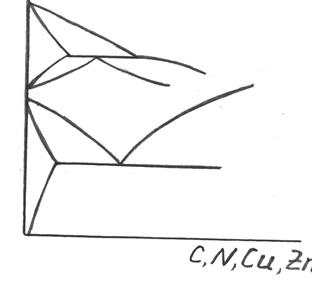

2) элементы расширяющие  -область, но образующие закрытую

-область, но образующие закрытую  -область.

-область.

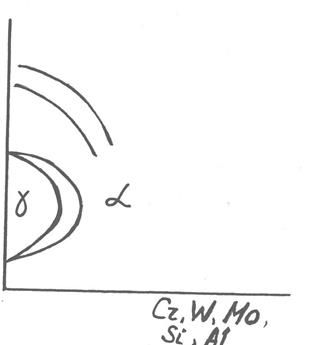

3) расширяющие  область (

область (  стабилизаторы; элементы, образующие замкнутую

стабилизаторы; элементы, образующие замкнутую  -область).

-область).

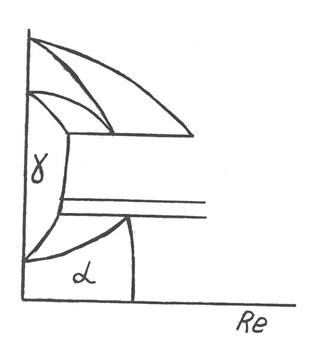

4) элементы, образующие суженую  -область, расширенную

-область, расширенную  область

область

С точки зрения совместного влияния элементов на полиморфизм железа не суммируется. Явный  стабилизатор (Cr) в двойных сплавах с

стабилизатор (Cr) в двойных сплавах с  железом, в тройных сплавах (Ni, Co, Mn) способствуют получению

железом, в тройных сплавах (Ni, Co, Mn) способствуют получению  фазы.

фазы.

Классификация и маркировка сталей

По химическому составу:

- стали углеродистые;

- стали легированные:

1) стали низколегированные (до 3-5% легирующих элементов);

2) стали среднелегированные (от 5 до 10%);

3) стали высоколегированные (от 10 до 55% легированных элементов);

4) сплавы содержащие Fe менее 45%, но больше чем любого другого легирующего элемента, называются сплавами на железной основе.

По основным легирующих элементам легированные стали делятся:

- хромистые;

- марганцовистые;

- хромоникелевые;

По способу получения:

- конверторные;

- мартеновские;

- электростали.

По способу разкисления:

1) спокойные (Mn, Si, Al или Mn, Al);

2) полуспокойные (Mn, Si  0.3%);

0.3%);

3) кипящие (Mn).

По применению:

- конструкционные;

- инструментальные;

- стали с особыми свойствами.

По структуре:

1) по структуре в отожженном состоянии:

- доэвтектоидные;

- эвтектоидные;

- заэвтектоидные;

- ледебуритные;

- ферритные;

- аустенитные.

Все легирующие элементы сдвигают точки Е и S в сторону меньшего содержания С, поэтому в высоколегированных сталях при содержании С, типичном для стали, при первичной кристаллизации выделяется эвтектика (А + специальные карбиды). Отсюда название ледебуритные стали.

2) по структуре после нормализации:

- перлитные;

- бейнитные;

- мартенситные;

- аустенитные;

- ферритные.

Маркировка сталей

В маркировке сталей учитываются основные признаки материалов. По маркировке можно судить о качестве и химическом составе.

Стали обычного качества - это только углеродистые стали (Р=0,04, S=0,05)

Ст. 1…7

По мере увеличения номера увеличивается содержание углерода и увеличивается предел прочности  , уменьшается пластичность. Все эти стали обязательно регламентируются по механическим характеристикам и по химическому составу, т.е. данные сплавы можно применять как в сыром виде, или подвергаются ТО, или сварке, ковке. Для этих сталей показывается специально способ раскисления.

, уменьшается пластичность. Все эти стали обязательно регламентируются по механическим характеристикам и по химическому составу, т.е. данные сплавы можно применять как в сыром виде, или подвергаются ТО, или сварке, ковке. Для этих сталей показывается специально способ раскисления.

Ст. 3 сп(раскисляют Mn, Si, Al или Mn, Al), пс(раскисляют Mn, Si=0,03-0,1)

Ст. 1 кп (раскисляют Mn)

Ст . 1-0.08…0.12%С

Стали качественные (Р, S≤0,035)

Углеродистые конструкционные стали:

Сталь 20 (содержание углерода в сотых долях)

Сталь 08 кп (0.08% С)

Если сталь спокойная, то ничего не пишут, а если пс или кс, то указывают способ раскисления.

Углеродистые инструментальные стали

У 8 (содержание углерода в десятых долях)

У 10 (1% С)

Качественные стали могут быть легированными. Для маркировки используют буквенно-числовую кодировку:

А – N

Б – Nb

В – W

Г – Mn

Д – Cu

Е – Se

К – Co

Л – Be

М – Mo

Н – Ni

П – P

Р – B

С – Si

Т – Ti

Ф – V

Х – Cr

Ц – Zr

Ч – редкие земли

Ш – Mg

Ю – Al

Легированные конструкционные стали маркируются следующим образом:

18Х2Н4Т (С-0.18%, Сr-2%, Ni-4%, Ti-0.1%)

30ХГС (C-0.3%, Cr-1%, Mn-1%, Si-1%)

Легированные инструментальные стали

9ХС (0.9%C, 1%Cr,1%Si)

Если углерода более 1%, то цифра впереди не ставится:

ХВГ – 1% С

Х12М – 1.6% С

Х12 – до 2.2% С

Высококачественные стали (Р, S≤0,025)

Особо высокого качества Р≤0,025, S≤0,02)- в маркировке обозначен способ очистки – ЭШ, СШ, ВД, ВВ, др.

Некоторые буквы обозначают несколько понятий. Буква А вначале используется как специальная маркировка автоматных сталей (А20, АС 40). Если А в конце – сталь высококачественная, т.е. содержание S и P не превышает 0.025% (30ХГСА). Если А в середине, то это азот. 12Х14Г14АТ – сталь специального назначения (они либо, высококачественные, либо очень высокого качества). Буква Л в конце – сталь литая (Сталь 45Л). Буква Ш вначале – специальная маркировка шарикоподшипниковых сталей (ШХ15-Ш – буква Ш в конце, сталь была очищена шлаковым переплавом, сталь особо высокого качества).

ЭШ – электрошлаковая переплавка

СШ – плавка под синтетическим шлаком

ВД – вакуумно-дуговая плавка (убирает растворенные газы)

ВВ – внепечное вакуумирование.

Углеродистые конструкционные стали могут быть только качественными, высококачественными им быть невыгодно. Углеродистые инструментальные стали могут быть высококачественными. Особо высококачественными могут быть стали с особыми свойствами.

Основы теории упрочнения

Обычно для оценки свойств сталей используют предел прочности (  ) , предел текучести (

) , предел текучести (  ), ударную вязкость (KCU), пластичность (

), ударную вязкость (KCU), пластичность (  ).на основную прочностную характеристику

).на основную прочностную характеристику  для конструкционных сталей указывают следующие свойства:

для конструкционных сталей указывают следующие свойства:

- количество Ф и П;

- степень легированности твердого раствора (Ф, А);

- размер, форма и химический состав дисперсных включений;

- плотность дислокаций;

- форма и размер зерен;

-субструктура зерен.

=

=

- предел текучести монокристалла

- предел текучести монокристалла

= 40 МПа

= 40 МПа

Эта формула обосновывает любые способы повышения  в сталях, однако для отдельных сталей некоторые слагаемые отсутствуют.

в сталях, однако для отдельных сталей некоторые слагаемые отсутствуют.

- упрочнение за счет перлитной составляющей. Оно определяется: 1) долей перлита в структуре; 2) дисперсностью перлита.

- упрочнение за счет перлитной составляющей. Оно определяется: 1) долей перлита в структуре; 2) дисперсностью перлита.

Таким образом, при чисто перлитной структуре предел текучести можно определить в соответствии зависимости Холла- Петча. Эта зависимость описывает упрочняющий эффект в двухфазных смесях:

=

=

S - межпластиночное расстояние

k – постоянная

Чем меньше межпластиночное расстояние, тем больше степень упрочнения за счет П. тем не менее большинство конструкционных сталей имеет структуру П и Ф.

=f

=f

f- доля ферритной составляющей

f  - определение предела текучести за счет Ф

- определение предела текучести за счет Ф

(1 - f  )

)  f

f

- упрочнение за счет твердого раствора.

- упрочнение за счет твердого раствора.

В данном случае принимаем во внимание, что во всех рассматриваемых случаях размер ферритного зерна одинаковый.

Образование любого твердого раствора вызывает искажение кристаллической решетки растворителя и, соответственно, упрочнение твердого раствора. Элементы, образующие твердые растворы внедрения, упрочняют его на 2-3 порядка больше, чем элементы замещения. Твердые растворы замещения будут упрочняться тем сильнее, чем больше разница в атомных размерах растворимого и растворителя. Например, кремний упрочняет железо значительно сильнее, чем никель или марганец.

Стали можно считать разбавленными твердыми растворами. В этом случае упрочнение за счет легирования прямопропорционально концентрации легирующего элемента.

В первом приближении упрочнение за счет легированного твердого раствора определяют по эмпирической формуле:

k  - то упрочнение, которое создается в твердом растворе при растворении в нем 1% легирующего элемента

- то упрочнение, которое создается в твердом растворе при растворении в нем 1% легирующего элемента

C  - концентрация легирующего элемента.

- концентрация легирующего элемента.

Для сталей малоуглеродистых k  приведен в справочнике.

приведен в справочнике.

| C+N | P | Si | Ni | Al | Cr |

| 4670 МПа | 630 МПа | 85 МПа | 30МПа | 6МПа | -31МПа |

Формула учитывает только то количество легирующего элемента, который растворен в твердом растворе. Считается, что Р, Si , Ni находятся полностью в твердом растворе, также твердый раствор насыщен по углероду по данной температуре. Карбидообразующие элементы вначале растворяются в цементите, затем образуют свои карбиды, и только после этого начинают насыщать твердый раствор.

- упрочнение за счет дисперсионных выделений.

- упрочнение за счет дисперсионных выделений.

При расчете упрочнения за счет выделения дисперсионных частиц стараются учитывать все возможные факторы, а именно:

- природу;

- размер;

- форму частиц;

- их связь с матрицей (когерентная или нет);

- деформируемость или недеформируемость;

- физико-механические свойства.

Соответственно для каждого отдельно случая рассчитываются необходимые факторы.

- упрочнение за счет плотности дислокаций.

- упрочнение за счет плотности дислокаций.

Это слагаемое имеет смысл учитывать при плотности концентраций дислокаций более 10  .

.  учитывает те искажения, которые вызывает каждая дислокация в кристаллической решетке.

учитывает те искажения, которые вызывает каждая дислокация в кристаллической решетке.

=аGb

=аGb

а- коэфициент природы вещества 0.3-0.7

G- модуль сдвига

b- вектор Бюргерса

- плотность дислокаций.

- плотность дислокаций.

- упрочнение за счет размера зерна.

- упрочнение за счет размера зерна.

Рассчитывается в соответствии с зависимостью Холла-Петча:

Для доэвтектоидных сталей  принято 20-25 н

принято 20-25 н  мм

мм

- упрочнение за счет субструктуры зерна.

- упрочнение за счет субструктуры зерна.

Имеет смысл рассчитывать при той обработке, которая сильно измельчает субструктуру

ke

ke

k = 0.15 н  мм

мм

При расчете упрочнения разными структурными факторами следует иметь ввиду их взаимодействие. Увеличение прочностных характеристик всегда приводит к ухудшению пластичных свойств, и особенно запаса вязкости. Это часто недопустимо для конструкционных сталей. Легирование всеми элементами, кроме никеля, снижает пластичность и вязкость в стали, никель снижает порог хладноломкости.

Примеси в сталях

При комнатной температуре  растворяет менее 0.0001%С. В любом промышленном сплаве появляется вторая высокоуглеродистая фаза- цементит. Свойства Ф и Ц отличаются принципиально. При появлении второй фазы (Ц) прочность сплава будет расти, пластичность уменьшаться.

растворяет менее 0.0001%С. В любом промышленном сплаве появляется вторая высокоуглеродистая фаза- цементит. Свойства Ф и Ц отличаются принципиально. При появлении второй фазы (Ц) прочность сплава будет расти, пластичность уменьшаться.

При содержании С  появляется перлит П (новая структурная составляющая). По мере увеличения доли П в структуре возрастают прочностные характеристики, пластичность падает. Структура 100% П имеет максимальный

появляется перлит П (новая структурная составляющая). По мере увеличения доли П в структуре возрастают прочностные характеристики, пластичность падает. Структура 100% П имеет максимальный  - 1000 МПа, пластичностные характеристики падают до нуля. Увеличение количества Ц вторичного приводит к падению

- 1000 МПа, пластичностные характеристики падают до нуля. Увеличение количества Ц вторичного приводит к падению  , поэтому промышленные углеродистые стали содержат С

, поэтому промышленные углеродистые стали содержат С  1.35%.

1.35%.

Свойства стали сильно зависят от дисперсности П и его строения. С увеличением дисперсности П прочность стали растет. Дисперсность можно увеличить снижением температуры перлитного превращения, одновременнр уменьшается ферритное зерно, что обеспечивает достаточную вязкость. Зернистый перлит обеспечивает более высокую вязкость, чем пластинчатый. С, кроме влияния на механические характеристики, повышает порог хладноломкости. В чисто железоуглеродистых сталях 0.1% С повышает на 10  С. В присутствии других элементов влияние С может быть значительно сильнее.

С. В присутствии других элементов влияние С может быть значительно сильнее.

Технологические примеси

Те примеси, без которых не возможно выплавить сталь. Это марганец, кремний, алюминий. Все эти примеси – раскислители. Первая их задача – уменьшение количества О с стали. Наименее сильный раскислитель – марганец, его вводят первым. Для более полного раскисления вводят кремний. Кремний образует с кислородом соединения SiO  ,реже SiO, большая часть этих включений уходит в шлак, но часть остается в сплаве. Для окончательного раскисления в сталь вводят алюминий, его заменяют титаном, когда он не может быть в составе стали. Алюминий дополнительно связывает свободный азот, образуя нитрид алюминия. Количество вводимых элементов: Mn

,реже SiO, большая часть этих включений уходит в шлак, но часть остается в сплаве. Для окончательного раскисления в сталь вводят алюминий, его заменяют титаном, когда он не может быть в составе стали. Алюминий дополнительно связывает свободный азот, образуя нитрид алюминия. Количество вводимых элементов: Mn  , Si

, Si  , Al

, Al  . Весь остаток элементов растворяется в Ф и упрочняет его.

. Весь остаток элементов растворяется в Ф и упрочняет его.

| <== предыдущая лекция | | | следующая лекция ==> |

| Опорные диоды (полупроводниковые стабилитроны) | | | Общие сведения о логических элементах |

Дата добавления: 2015-12-16; просмотров: 680;