Машины для подготовительных работ

Для выполнения подготовительных работ применяют кусторезы, корчеватели - собиратели и рыхлители, оборудование для понижения уровня грунтовых вод и открытого водоотлива.

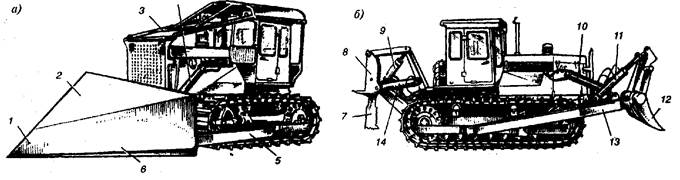

Кусторезы предназначены для расчистки заросших кустарником и мелколесьем площадей под застройку и представляют собой навесное оборудование с гидравлическим управлением на гусеничные тракторы тягового класса 10. Основным рабочим органом кустореза (рис.109,а) служит клинообразный отвал 2, снабженный в нижней части

| |

| Рис.109. Машины для подготовительных работ: а — кусторез; б — корчеватель-собиратель; в — рыхлитель |

сменными гладкими или пилообразными ножами 6. Впереди отвала, имеющего в плане вид треугольника, установлен носовой лист 1 для раскалывания пней и раздвигания сваленных деревьев. Отвал смонтирован на универсальной подковообразной толкающей раме 5, шарнирно прикрепленной к ходовым тележкам трактора, и соединяется с ней сферической головкой. На раму могут быть навешены также сменные рабочие органы корчевателя и поворотного бульдозера. Подъем и опускание рамы с рабочим органом осуществляется двумя гидроцилиндрами 4, работающими от гидросистемы трактора. При движении кустореза вперед опущенный в рабочее положение отвал с ножами I скользит по поверхности земли и срезает кустарники и мелкие деревья, образуя за собой проход, равный ширине захвата отвала; (до 3,6м). Защитное ограждение 3 в виде стального каркаса предохраняет трактор от повреждений при падении срезаемых деревьев. Для периодической заточки ножей отвала используют переносную шлифовальную головку с приводом от трансмиссии трактора через гибкий длинный вал. Производительность кусторезов с пассивным рабочим органом 11000...14000м2/ч при средней скорости движения машин 3...4км/ч. '

Корчеватели - собиратели применяют для извлечения (корчевания) из грунта камней массой до 3т, пней диаметром до 0,45м, корневых систем, сплошной корчевки кустарника и мелколесья, транспортирования на близкое расстояние толканием пней, камней, кустарника и поваленных деревьев, а также погрузки камней и крупных пней в транспортные средства. На рис.7,б показан корчеватель - собиратель на базе гусеничного трактора класса 10 с передним и задним расположением навесных рабочих органов. Передний корчеватель имеет износостойкие сменные зубья 12, смонтированные на толкающей раме 13. Поворот зубьев относительно рамы в вертикальной плоскости и подъем-опускание рамы с зубьями осуществляются соответственно гидроцилиндрами10 и 11. Процесс корчевания крупных камней, пней и корней деревьев производится путем заглубления под них зубьев корчевателя и одновременном поступательном движении машины вперед. Задний корчеватель 7 смонтирован на балке 8 подвески и меняет свое положение в вертикальной плоскости с помощью гидроцилиндров 9 и 14. Гидроцилиндры переднего и заднего корчевателей работают от гидросистемы трактора. Корчеватели - собиратели навешивают на гусеничные трактора класса 3...35 мощностью 50...390кВт. Часовая производительность при корчевании пней составляет до 45...55шт., при уборке камней - до 15...20м3, при сгребании срезанных деревьев, выкорчеванных пней и кустарника - до 2500...4000м2.

Рыхлители оснащаются одно- и трехзубым навесным рыхлительным оборудованием заднего расположения с гидравлическим управлением. Рыхлительное оборудование навешивают на гусеничные бульдозеры с тягачами класса 10, 25, 35, 50 и 75 мощностью 118...636кВт.

Главным параметром бульдозеров-рыхлителей является тяговый класс базового трактора. Индекс рыхлительного оборудования бульдозеров-рыхлителей включает две первые буквы ДП, за которыми следуют цифры порядкового номера модели и буквы, обозначающие очередную модернизацию (А; Б, В, ...) и северное (С, ХЛ) исполнение оборудования. Так, бульдозер-рыхлитель в северном исполнении на базе трактора Т-330 имеет индекс ДЗ-129АХЛ, а его рыхлительное оборудование в северном исполнении — ДП-29АХЛ. Крепление рыхлителей осуществляется к остову базового трактора или к корпусу его заднего моста.

Бульдозеры-рыхлители применяют для предварительного послойного рыхления и перемещения плотных каменистых, мерзлых и скальных грунтов при устройстве строительных площадок, рытье котлованов и широких траншей, а также для взламывания дорожных покрытий. Разрушение грунтов и пород происходит при поступательном движении машины и одновременном принудительном заглублении зубьев рабочего органа до заданной отметки. В процессе рыхления массив грунта разделяется на куски (глыбы) таких размеров, которые удобны для последующей их эффективной разработки, погрузки и транспортирования другими машинами.

Рыхление производят параллельными резами по двум технологическим схемам: без разворотов у края площадки с возвратом машины в исходное положение задним ходом (челночная схема) и с поворотом рыхлителя в конце каждого прохода (продольно-поворотная схема). Челночная схема наиболее рациональна при малых объемах работ в стесненных условиях, продольно-поворотная - на участках большой протяженности. Максимальные величины глубины и ширины захвата рыхления, рабочих скоростей движения и число зубьев рыхлителя определяются тяговым классом базовой машины.

Наименьшая глубина рыхления за один проход должна на 20...30% превышать толщину стружки грунта, разрабатываемого землеройно-транспортными машинами, в комплексе с которыми работает рыхлитель. Рыхление высокопрочных грунтов осуществляется, как правило, одним зубом.

Рабочий орган рыхлителя состоит из несущей рамы, зубьев, подвески и гидроцилиндров управления. Зубья имеют сменные наконечники, лобовая поверхность которых защищена износостойкими пластинами для защиты от абразивного износа. Для интенсификации процесса рыхления на зубья рыхлителей устанавливают уширители, которые позволяют за один проход разрушать большие объемы материала и выталкивать каменные глыбы на поверхность. Уширители обеспечивают более устойчивое движение базового трактора и работу рыхлителя, практически сплошное разрушение материала между соседними бороздами, снижение общего количества проходов.

Зубья выполняют неповоротными, жестко закрепленными в карманах рамы и поворотными в плане (на угол 10...15° в обе стороны) за счет их установки в специальных кронштейнах - флюгерах, прикрепляемых к раме шарнирно. Поворотные зубья способны обходить препятствия, встречающиеся в грунте. Подвеска рыхлителя к базовой машине — четырехзвенная (параллелограммная). Она обеспечивает постоянство угла рыхления зубьев независимо от величины их заглубления, что позволяет при оптимальных значениях этого угла осуществлять процесс рыхления с пониженными энергозатратами, повысить производительность рыхлителя и уменьшить износ наконечников зубьев.

Бульдозер-рыхлитель на базе трактора класса 10 (рис.109,в) имеет четырехзвенную подвеску рыхлителя с неповоротным зубом. Подвеска составлена из опорной рамы, жестко прикрепленной к базовому трактору 2, тяги 18, рабочей балки 19 и нижней рамы 22.

Балка имеет сменный зуб 21 с наконечником 20. Опускание, принудительное заглубление и фиксирование рыхлителя в определенном рабочем положении, а также подъем его при переводе в транспортное положение производятся двумя гидроцилиндрами 17.

Разрыхленный грунт перемещается бульдозерным оборудованием 15 с неповоротным отвалом. Бульдозер-рыхлитель может быть оборудован бульдозерным оборудованием с поворотным отвалом и универсальной рамой для навески корчевателя и кустореза, а также комплектом сменных уширителей. Гидроцилиндры рыхлителя и бульдозера 16 работают от гидросистемы базовой машины. Рыхлители имеют наибольшую ширину захвата (при трех зубьях) 1480...2140мм и рыхлят грунты высокой прочности на глубину 0,4...1,2м. Производительность навесных рыхлителей на грунтах IV...V категорий 60...150м3/ч, средняя рабочая скорость движения 2,5...5км/ч.

Эксплуатационная производительность (м3/ч) навесного рыхлителя Пэ=3600Vkв/Тц,

где kв - коэффициент использования машины по времени; Тц ‑ продолжительность цикла, с.

V - объем грунта, разрыхленного за цикл, м3; V=Вhсрl,

где В — средняя ширина полосы рыхления, зависящая от числа, шага и толщины зубьев, угла развала (15...60°) и коэффициента перекрытия (0,75...0,8) резов, м; hср — средняя глубина рыхления в данных грунтовых условиях, м; hср - длина пути рыхления, м.

При челночной схеме работы рыхлителя Тц = (l/νр)+ (l/νx)+ tс + tо,

где νр и νx - скорости движения машины соответственно при рыхлении и холостом (обратном) ходе, м/с; tс ‑ время на переключение передачи (tс ~5с); tо— время на опускание рыхлителя (tо = 2...3с).

При разработке участка продольными проходами с разворотами да концах к времени цикла добавляется (tр ‑ продолжительность разворотов трактора в конце участка, а время холостого хода исключается.

Дата добавления: 2015-11-24; просмотров: 1903;