Возникновение поверхностных волн

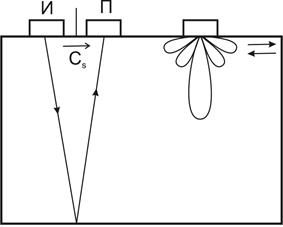

При проведении контроля PC-преобразователями (рис. 4.10) боковой лепесток излучающей диаграммы может дать ложный сигнал в приемном преобразователе. Возможно также отражение от края изделия сигналов от боковых лепестков.

Рис. 4.10. Возникновение ложного сигнала за счет боковых лепестков диаграммы направленности

Способы выделения ложных сигналов

1. Изменение амплитуды ложного сигнала за счет демпфирования. Этот способ лучше всего подходит для рэлеевских волн.

2. Аппаратный способ. Применяется тогда, когда нет доступа к проблемным участкам. Его эффективность (выявляемость) зависит от разрешающей способности дефектоскопа.

Процедура контроля

Оптимизированная технология акустического контроля должна обеспечивать обнаружение и идентификацию всех недопустимых дефектов. Такая технология разрабатывается на основе существующего опыта дефектоскопии продукции конкретного вида, статистики распределения дефектов по типам, размерам и расположению, а также существующих нормативов оценки качества. Основными этапами выбора технологии контроля являются:

- оценка дефектоскопичности объекта;

- выбор метода и аппаратуры контроля конкретного изделия или элемента;

- регламентация основных параметров контроля;

- организация и последовательность проведения операций контроля;

- алгоритм оценки качества по результатам контроля.

Главными условиями дефектоскопичности объекта контроля являются: низкий коэффициент затухания ультразвука и высокое соотношение полезный сигнал-шум в основном материале.

Поиск дефектов производится путем продольно-поперечного сканирования (перемещения) преобразователя по всей зоне контроля сначала с одной, а затем с другой стороны. Шаг сканирования преобразователя должен быть не более половины диаметра пьезоэлемента. В процессе перемещения наклонный преобразователь необходимо непрерывно поворачивать вокруг вертикальной оси на ±15° для того, чтобы обнаружить различно ориентированные дефекты.

Для компенсации флуктуации акустического контакта чувствительность дефектоскопа в режиме поиска должна быть увеличена на 6 дБ. При появлении эхо-сигналов на рабочем участке развертки чувствительность снижается до уровня предельной (контрольной) чувствительности, установленной при эталонировании. Если эхо-сигнал превышает этот уровень, то измеряются характеристики дефекта: координаты, амплитуда эхо-сигнала, условная высота, условная протяженность и условное минимальное расстояние между дефектами. Все указанные характеристики определяются на уровне предельной чувствительности дефектоскопа. В конструкциях с толщиной стенки менее 15 мм условная высота не определяется. Нормы оценки качества каждого типа изделий составляют с учетом особенностей информации, получаемой при ультразвуковом контроле, на основе норм Госгортехнадзора РФ и других действующих документов, определяющих качество изделия.

По результатам ультразвукового контроля составляется заключение, в котором отражены основные данные о контролируемом изделии: наименование, основные размеры, номер изделия или стыка по монтажной схеме, тип ультразвукового дефектоскопа, частота, тип преобразователя, угол его наклона и стрела, фамилия оператора, номер удостоверения. Для изделий, не удовлетворяющих техническим нормам, составляют описание обнаруженных дефектов, в котором отмечается место нахождения дефектов, их измеренные характеристики и другие характерные признаки.

Дата добавления: 2015-12-10; просмотров: 1368;