Влаштування інженерних мереж.

Загальні відомості. Призначення і види трубопроводів. Прокладання електричних і слаботочних мереж. Нові технології при влаштуванні інженерних мереж. Послідовність виконання робіт. Інструменти і засоби механізації при влаштуванні інженерних мереж.

Інженерними мережами називаємо трубопроводи для подачі під тиском питної і технічної води, пари, повітря, газу, нафти і різноманітних промислових продуктів і матеріалів, відводу дощових, побутових і виробничих стоків, а також високовольтні і слаботочні кабельні і повітряні лінії електропередачі і зв’язку.

Робочий тиск залежить від виду і фізичних властивостей транспортуючого середовища, призначення трубопроводу, інтенсивності і дальності транспортування і ряду інших чинників.

Розрізняють трубопроводи високого – більше 0,3 МПа, середнього від 0.005 до 03. МПа і низького тиску – до 0.005 МПа.

За характером роботи трубопроводи поділяють на: магістральні (транзитні, збірні) розподільчі, а по місцю вкладання – на зовнішні і внутрішні.

Трубопроводи складаються із окремих елементів – труб, фасонних частин, компенсаторів і арматури. Довжина труб 2м до 18м. Розрізняють відкриту, скриту і закриту прокладку труб.

Трубопроводи влаштовують з металевих труб (стальних і чугунних) і неметалевих-азбестоцементних, керамічних, скляних, з/б і пластмасових (вініпластикових, поліетиленових, склопластикових, фаслітових і ін.).

Сталеві труби за способом виготовлення поділяються на безшовні і шовні (прямошовні й спіралешовні). До безшовних труб належать гарячедеформовані і холоднодеформовані, а до шовних - прямошовні, одержані електрозварюванням опору, індукційним, радіочастотним або дуговим зварюванням в захисних газах і під шаром флюсу; спіралешовні, виготовлені дуговим зварюванням під флюсом; водогазопровідні, виготовлені методом пічного зварювання впритул або електрозварюванням.

Основна розмірна характеристика труб і їх з'єднувальних деталей - внутрішній діаметр труби. Номінальне або округлене значення внутрішнього діаметра трубопроводу і арматури називається діаметром умовного проходу Dу. Діаметри умовних проходів повинні відповідати ряду 5, 10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 175, 200, 250, 300, 350, 400, 450, 500, 600 і далі до 2000 мм.

Внутрішній діаметр сталевих труб звичайно не відповідає Dу, оскільки, виходячи з умов їх виготовлення, зовнішній їх діаметр залишається постійним, а товщина стінок змінюється для різних тисків середовища. Наприклад, для сталевих труб з зовнішнім діаметром 219 мм товщиною стінки 6 і 10 мм, внутрішнім діаметром відповідно 207 і 199 мм, в обох випадках приймають Dу= 200мм. Внутрішній діаметр чавунних труб і арматури переважно, дорівнює умовному проходу. Умовний прохід фланців і з'єднувальних (фасонних)деталей трубопроводів приймається відповідно до умовного проходу труби, з якою вони з'єднуються.

У санітарно-технічних системах з Dу<50мм переважно використовують сталеві водогазопровідні труби, а з більшими діаметрами - сталеві безшовні і електрозварені труби з різною товщиною стінки, які позначають Dз xd (Dз - зовнішній діаметр труби, мм; 5 - товщина стінки, мм).

Міцність труб і їх з'єднувальних частин повинна відповідати тиску середовища, що транспортується по них.

Умовний тиск Ру - найбільший надлишковий тиск при температурі середовища 20 °С, за якого забезпечується тривала робота трубопроводу, арматури і з'єднувальних частин.

Уніфікований ряд умовних тисків встановлений ГОСТом 356-80 для зменшення кількості типорозмірів труб, арматури, фасонних деталей: 0, 1; 0,16; 0,25; 0,4; 0,63; 1,1; 1,6; 2,5; 4; 6,3; 80; 100 іт.д. до 800 МПа (8000 кГс/см2! У санітарно-технічних системах будинків умовні тиски не перевищують 1,6 МПа.

Робочий тиск Рр - найбільший надлишковий тиск, за якого забезпечується заданий режим експлуатації труб, арматури і фасонних деталей при підвищеній температурі середовища. Допустимі робочі тиски нижчі від умовних. Чим вища робоча температура, тим нижчий максимальний робочий тиск.

Випробний тиск Рвип - надлишковий тиск, при якому повинні виконуватись гідравлічні випробування санітарно-технічних систем, арматури і деталей трубопроводів на міцність і щільність водою зтемпературою 5...70 °С.

Для трубопроводів теплопостачання при робочому тискові пари, більшому від 0,07 МПа (0,7 кГс/см2), і температурі води, вищій за 115°С (незалежно від тиску), труби необхідно застосовувати згідно з вимогами Держнаглядохоронпраці, якими встановлені такі категорії за температурою і надлишковим тиском, МПа:

Ід - гаряча вода, насичена пара з температурою, вищою за 115 °С і тиском, більшим від 8 МПа;

2в - гаряча вода, насичена пара з температурою, вищою за 115 °С і тиском 3,9...8 МПа;

За - перегріта пара з температурою 250...350 °С і тиском до 2,2 МПа;

36 - те ж, з температурою до 250 °С і тиском 1,6...3,9 МПа;

Зв - гаряча вода, насичена пара з температурою, вищою за 115 °С, і тиском 1,6...3,9 МПа;

4а - перегріта і насичена пара з температурою, вищою за 115 °С, і тиском 0,07... 1,6 МПа;

46 - гаряча вода з температурою, вищою за 115 °С, і тиском до 1,6 МПа.

У перераховані категорії не входять: водовідділювачі, грязьовики тощо; трубопроводи в межах котла (до головної засувки або в межах, що встановлені технічними умовами котельного заводу); трубопроводи 1-ї категорії з зовнішнім діаметром, меншим за 51 мм, і інших категорій з зовнішнім діаметром, меншим, ніж 76 мм; зливні, продувальні та вихлопні трубопроводи.

Труби сталеві водогазопровідні заГОСТом 3262-75 (оцинковані і неоцинковані) випускаються для транспортування робочого середовища з температурою до 200 °С і поділяються залежно від товщини стінки на: легкі (8 =2...3.2 мм) і звичайні ( 5 =2,2...4,0 мм) - для тисків Ру< 1,0 МПа; посилені (5 = 2,8... 4,5мм)-"для тисків Ру< 1,6 МПа.

Приклади маркування труб: труба Ц-Р-25х2,8 ГОСТ 3262-75 (труба оцинкована "Ц", з різзю "Р", Бу = 25 мм, 5ст = 2,8 мм); труба М-25х4000 ГОСТ 3262-75 (труба чорна з муфтою на кінці "М", Бу =25мм, мірна, 1= 4000 мм).

Промисловість випускає з'єднувальні фасонні деталі і елементи з ковкого чавуну (прямі короткі, прямі довгі та компенсаційні муфти, прямі трійники і хрестовини, прямі косинці) і сталеві (перехідні хрестовини, трійники, футорки і муфти) з циліндричною трубною різзю для з'єднання водогазопровідних труб з температурою середовища, не вищою за 175 °С і умовним тиском: Ру<1,6 МПа при Dу<40 мм і Ру<1 МПа при Dу = 50.. 100 мм.

Чавунні каналізаційні труби і фасонні деталі для них Труби для систем внутрішньої каналізації і водостоків виготовляють з сірого чавуну. Зовнішні й внутрішні поверхні покривають нафтовим бітумом.

Труби поділяють на два класи. До класу А належать труби і фасонні деталі, які витримуються під гідравлічним тиском 0,1 МПа до нанесення антикорозійного покриття. їх використовують для замонолічуваних систем каналізації і відкритих трубопроводів в будинках з підвищеними естетичними вимогами.

До класу Б належать труби і фасонні деталі, які витримуються під гідравлічним тиском 0,1 МПа після нанесення антикорозійного покриття. їх використовують для систем каналізації будинків масової забудови. Покриття труб і фасонних деталей повинно бути гладким, міцним і суцільним, нелипким, воно не повинно розчинятися у воді і розмягшуватись, якщо температура вища за 60 °С.

Труби випускаються трьох умовних проходів: 50, 100 і 150 мм. Розтруби і хвостовики фасонних деталей виготовляються чотирьох типів: тип 1 - розтруб; тип 2 - розтруб компенсаційний; тип 3 - розтруб-відросток; тип 4 - розтруб низький.

Довжина чавунних труб 2...6 м, товщина стінки 6,7...31 мм.

Приклад умовного маркування чавунної каналізаційної труби: труба ТЧК-50-І500-Б ГОСТ 6942.3-80 (ТЧК - труба чавунна каналізаційна; Dу = 50 мм; L = 1500 мм; клас Б).

Чавунні напірні розтрубні труби класів А, Б і ЛА виготовляються методами відцентрового і напівнеперервного литва. Вони покриваються нафтовим бітумом або іншим нетоксичним матеріалом.

Пластмасові труби, з'єднувальні та фасонні деталі для них

Для систем опалення, внутрішнього водопроводу, водостоків і каналізації використовують напірні труби з поліетилену високого тиску

(ПВТ), низького тиску (ПНТ), полівінілхлориду (ПВХ) і поліпропілену (ПП). Для протипожежного водопроводу ці труби не використовують. Поліетилен високого тиску пластичніший, ніж поліетилен низького тиску, але має меншу міцність. Поліетилен легко піддається механічному обробленню, добре зварюється, ллється під тиском, але погано склеюється. Недоліками поліетилену є горючість, різке зниження міцності зпідвищенням температури (розм'якшується за температури 100 °С), високий коефіцієнт лінійного розширення, значна повзучість, окислення під дією сонячної радіації. Для зменшення впливу денного світла в поліетилен додають сажу, чим і пояснюється чорний або темно-сірий колір поліетиленових труб. Якщо рідина в поліетиленових трубах замерзає, вони не руйнуються.

Поліпропілен (ПП) легший від поліетилену, має вищі теплостійкість, жорсткість, міцність. Температура його плавлення близько 170 °С. Добре обробляється і зварюється. За низьких температур (нижче ніж мінус 5 °С) стає крихким. Непластифікований полівінілхлорид (ПВХ), або вініпласт, має високу механічну міцність (порівняно з іншими пластмасами), добре обробляється, склеюється і зварюється. Крихкий за температур, нижчих ніж 0 °С. Міцність виробів з вініпласту значно знижується, якщо на їх поверхні з'являються надрізи або риски.

Для влаштування каналізаційних трубопроводів у житлових будинках використовують каналізаційні труби і фасонні деталі діаметром 50, 90 і 110 мм. Тип з'єднання труб вибирають залежно від конкретних умов роботи і способу прокладання трубопроводів, а також матеріалу труб і вигляду фасонних деталей. Пластмасові труби постачаються відрізками різної довжини або в бухтах. В бухтах постачаються труби із ПВТ зовнішнім діаметром до 63 мм, труби з ПНТ діаметром до 160 мм, труби з ПП діаметром до 40 мм. Залежно від робочого тиску випускаються труби різних типів і діаметрів і з різною товщиною стінки.

Зєднання труб бувають нерознімні (зварні і розтрубні), рознімні (фланцеві і муфтові).

Загальний недолік розтрубних, фланцевих і муфтових з’єднань – їх відносна висока трудомісткість.

З'єднання сталевих труб

Для сантехнічних систем найчастіше використовують сталеві труби.

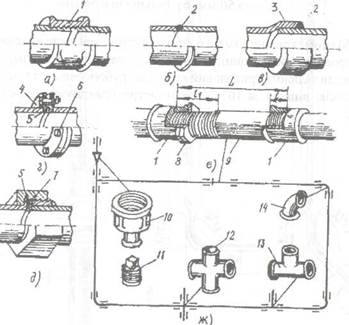

Сталеві труби з'єднуються між собою і з арматурою різзю, фланцями, зварюванням, а також накидними гайками (рис.7.1).

Місця з'єднання труб (стики) повинні бути такими ж міцними, герметичними і довговічними, як і самі труби.

| Рис.7.1. Види з'єднання труб і з'єднувальні деталі: а) різьове; б) зварне впритул; в) зварне врозтруб; г) фланцеве; д) накидною гайкою; є) згін; ж) з'єднувальні деталі; 1 - муфта; 2 - зварний шов; 3 - розтруб; 4 - фланець; 5 - ущільнювальна прокладка; 6 - болт з гайкою; 7 - накидна гайка; 8 -контргайка; 9 -згін; 10 - перехідна муфта; 11 - пробка; 12 - хрестовина; 13 - трійник; 14 - кутник |

За призначенням арматуру поділяють на запірну, запобіжну, регуліровочну і водорозбірну, а прилади і обладнання на вимірювальні і контрольні.

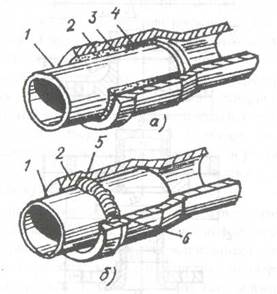

З'єднання чавунних труб. Чавунні труби з'єднуються за допомогою розтрубного з'єднання. Розтруби бувають гладкі (рис.7.2,а) і з жолобком (рис.7.2, б). Під час збирання чавунних труб в розтруб однієї труби вставляють гладкий кінець іншої. Проміжок між трубами заповнюють ущільнювачем. Використовують різні ущільнювальні матеріали: заповнювачі, що тверднуть (цемент, азбестоцементна суміш, сірка тощо) - надають стику міцність і забезпечують герметичність; еластичні заповнювачі (гумові кільця, манжети, шнури, герметики) - забезпечують гнучкість і герметичність стику, а також вимагають незначних затрат праці для виконання монтажних робіт.

Приєднують бокові відгалуження і змінюють діаметр трубопроводу за допомогою чавунних з'єднувальних деталей.

З'єднання труб з зароблянням розтруба цементною або азбестоцементною сумішшю найбільш просте і безпечне, але для твердіння цементу необхідний довший час. Герметичність з'єднання залежить від якості ущільнення просмоленої пряжі і цементу; якщо воно протікає, його необхідно повністю переробити. Значні затрати часу, праці, матеріалів зумовили використання такого з'єднання, якщо кількість стиків невелика.

Ущільнення з'єднань труб цементом, що розширюється, виконують в такій послідовності: на гладкий кінець труби накручують два витки просмоленого шнура діаметром 5...6 мм; кінець труби з накрученим шнуром вставляють в розтруб і осаджують вниз конопаткою; трубу, що встановлена в розтрубі, центрують трьома металевими клинами; кільцевий зазор стику заливають цементним розчином; залиті стики обгортають мокрими ганчірками або занурюють на 10... 12 год у ванну з водою кімнатної температури; легкими ударами вибивають клини, а отвори, які залишились від них, заливають цементним розчином. Заготовлені вузли трубопроводів можна відправляти на об'єкти не раніше ніж через 20 год після заправляння стиків.

| Рис.7.2. Розтрубне з'єднання чавунних труб з заповнювачем: а) який твердне; б) еластичним (гумовим); 1 - гладкий кінець труби; 2 - розтруб; З - цемент; 4 - просмолена пряжа; 5 - жолобок; 6 - гумове кільце |

Значний час для набирання стиками міцності вимагає великих площ для зберігання заготовок, що є недоліком цього способу.

Заливання розтрубів чавунних труб технічною сіркою виконується аналогічно, як і цементним розчином. Щоб зменшити крихкість з'єднання, в сірку додають 10...15 % меленого каоліну. Сірку розігрівають в бачку, який встановлюють всередині спеціальної пічки. Бачок омивається мінеральною олією, нагрітою до 130... 135 °С. Сірка розігрівається протягом 1,5...2 год і може зберігатись в розплавленому стані не більше ніж 2 год.

Розтруб заливають з ковша на видовженій ручці за один прийом, не розриваючи струменя. Твердіння сірки триває 5... 10 хв, після чого трубопроводи готові до транспортування.

Вартість і трудомісткість заливання стиків сіркою є меншою порівняно з використанням цементного розчину, що розширюється. Однак герметичність стику зменшується внаслідок водопроникності сірки. Тому такий спосіб ущільнення розтрубів недоцільно використовувати, якщо прокладають трубопроводи приховано, і для з'єднань напірних трубопроводів.

Ущільнюють розтруби гумовим кільцем або хомутом в такій послідовності: гумове кільце (манжет) вставляють в жолобок розтруба; гладкий кінець труби на відстань 80... 100 мм покривають графітгліцериновим мастилом; вивіряють розташування труб в плані і по вертикалі; надягають на труби пристрій для стягування (гвинтовий або важільний домкрат) і за його допомогою плавно зближують труби, вводячи гладкий кінець в розтруб.

З'єднання азбестоцементних труб

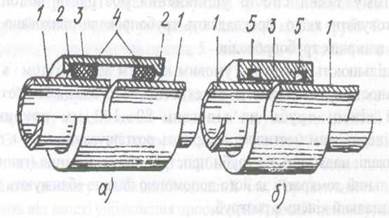

Азбестоцементні напірні та безнапірні труби з'єднуються циліндричними муфтами. Кінці труб повинні бути обрізаними перпендикулярно до осі труб і не мати зломів, задирок і розшарування.

Напірні труби з'єднуються двобортними азбестоцементними муфтами 3 і ущільнюються гумовими кільцями 4 (рис.7.3, а) при тисках до 0,3 МПа. Якщо тиски більші, використовують самоущільнювальні муфти САМ (рис.7.3, б) або чавунні муфти. Муфти насувають на труби за допомогою важільних або гвинтових домкратів.

Безнапірні труби з'єднуються циліндричними азбестоцементними муфтами з внутрішньою нарізкою (2...З нитки з обох кінців). Стики труб конопатять просмоленою пряжею, цементом або бітумною мастикою.

| Рис.7.3. З'єднання азбестоцементних труб за допомогою: а) двобортної муфти; б) самоущільнювальної муфти (САМ); 1- труба; 2 - бортик; 3 -муфта; 4 - гумове кільце; 5 - гумові манжети |

З'єднання пластмасових труб сантехнічних систем

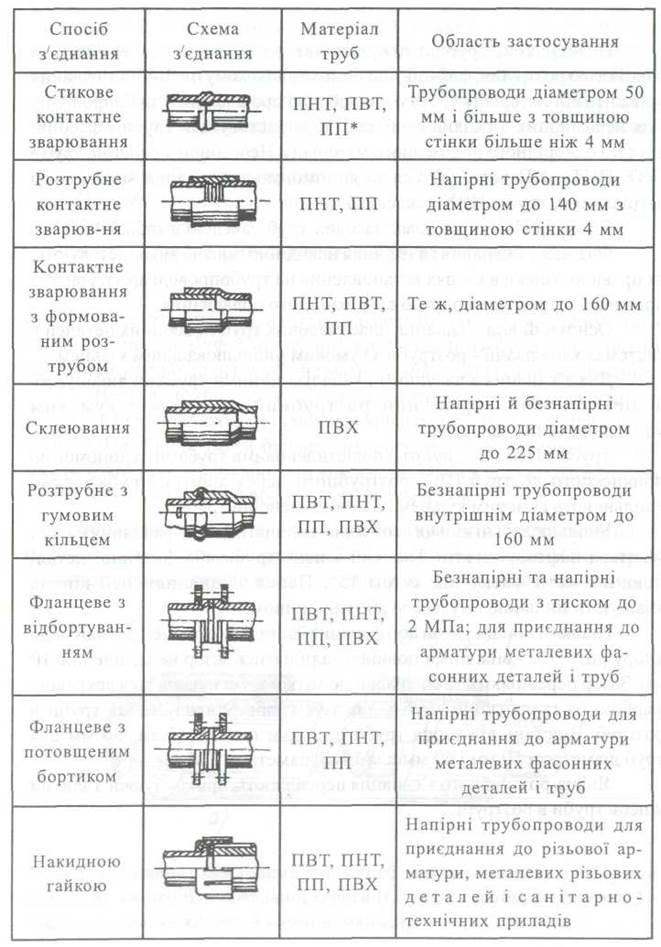

Пластмасові труби з'єднують зварюванням, склеюванням, за допомогою розтрубів, фланців, накидних гайок, хомутів. Вибір з'єднання залежить від матеріалу труб, умов роботи і прокладання трубопроводів. Для нерозбірних з'єднань необхідно використовувати труби і фасонні деталі з однорідного полімерного матеріалу. Нерозбірні з'єднання труб з ПВТ, ПНТ і ПП виконуються за допомогою зварювання контактним нагріванням, труб з ПВХ - склеюванням.

Способи з'єднання пластмасових труб наведені в табл.7.1.

Фланцеві з'єднання і з'єднання накидною гайкою використовують, як правило, тільки в місцях встановлення на трубопроводі арматури або приєднання трубопроводів до сантехнічного обладнання.

Основний вид з'єднання пластмасових труб і фасонних деталей в системах каналізації - розтруби з гумовим ущільнювальним кільцем.

Для з'єднання з чавунними каналізаційними трубами виконують поліетиленовий перехідний розтрубний патрубок з гумовим ущільнювальним кільцем.

Труби з ПВХ з'єднують з поліетиленовими трубами за допомогою приклеєного до труб ПВХ розтрубного перехідного патрубка, який ущільнюють гумовим кільцем на поліетиленовій трубі.

Ущільнювальні кільця необхідно захищати від потрапляння на них мастил і нафтопродуктів. Гладкий кінець труби або фасонної деталі повинен мати фаску під кутом 15°. Перед з'єднанням цей кінець змащують мильною емульсією або гліцерином.

Гладкий кінець труби або фасонної деталі не повинен доходити до упору розтруба - між ними повинен залишатись зазор не менше ніж 10 мм. Зазор перевіряють за спеціальною міткою, яка наноситься яскравою фарбою на гладкі кінці труб і показує глибину входу кінця труби в розтруб. Відстань від торця труби до мітки повинна бути 30 мм для труб діаметром 50 мм і 60 мм для труб діаметром 100 мм.

Якість розтрубного з'єднання перевіряють, прокручуючи гладкий кінець труби в розтрубі.

Таблиця 7.1

Способи з'єднання пластмасових труб

Зварювання сталевих трубопроводів

Під час виготовлення деталей, вузлів і виконання монтажних робіт використовують різні види зварювання.

В умовах заготівельних підприємств найрозповсюдженіше напівавтоматичне електрозварювання в середовищі вуглекислого газу, а в умовах монтажного майданчика - ручне електродугове зварювання. Газове зварювання під час виготовлення трубних вузлів використовують рідко і в основному для труб Dу <80 мм з товщиною стінки до 3,5 мм.

В процесі зварювання необхідний систематичний контроль його якості. Зварений стик по всій його довжині за зовнішнім виглядом повинен задовольняти такі вимоги: поверхня шва повинна бути рівною, трохи опуклою; шов повинен мати рівномірне посилення; у шві не повинно бути тріщин, шпар, виїмок, підрізів, незаварених кратерів, а також перепалу і підтікання наплавленого металу всередину труби.

Непроварення - відсутність сплавляння між основним і наплавленим металом, а також між окремими шарами у багатошаровому зварюванні. Виникає непроварення з таких причин: з-за малої сили струму, швидкого переміщення електрода або пальника, неправильної підготовки країв (фасок), великого діаметра електрода під час накладання першого шару шва.

Тріщини - часткове місцеве пошкодження звареного з'єднання. Як і непровари, вони є найнебезпечнішими дефектами, що знижують міцність шва. Шпари - газові включення шва. Шлакові включення — невеликі об'єми, заповнені шлаками, окислами.

До зовнішніх дефектів належать відхилення розмірів і форми від проектних, підрізи, напливи, натікання, пропали, кратери. Підрізи -заглиблення в основному металі вздовж межі шва. Виникають під час зварювання струмом великої сили або пальником великої потужності. Підрізи зварюють тонким валиковим швом з попереднім зачищенням. Напливи і натікання - надлишково наплавлений метал на зовнішній частині шва. Пропали - наскрізне пропалювання (свищ) в зварених деталях з виходом рідкого металу на протилежний від зварювальної ванни бік. Виникають, якщо сила струму велика. Кратер - найслабше місце звареного шва - заглиблення, яке утворюється в кінці шва під час раптової зупинки зварювання. Як правило, кратери виникають у коротких перерваних швах. Дефектне місце зачищають і зварюють.

Контролюють якість зварених з'єднань залежно від вимог проекту або технічних умов різними способами: зовнішнім оглядом, механічними випробуваннями, фізичними методами контролю (металографічне дослідження, просвічування рентгенівськими або гамма-променями, ультразвуком, магнітографічним методом). Щільність зварених з'єднань перевіряють гідравлічними або пневматичними випробуваннями. Візуально виявляють зовнішні дефекти шва: напливи, надрізи, кратери, пропали, тріщини, свищі, зовнішні пори.

Зварювання можна розділити на дві основні групи: оплавленням і тиском. Під час санітарно-технічних робіт використовують такі види зварювання: ручне газове, ручне електродугове металевими електродами, електроконтактне, напівавтоматичне і автоматичне електродугове під шаром флюсу, напівавтоматичне і автоматичне електродугове в захисних газах, зварювання порошковим електродним дротом.

Широко застосовується електродугове зварювання постійним і змінним струмом. Під час зварювання постійним струмом до зварюваного виробу прикріпляють провід, з'єднаний з плюсовим полюсом машини, а до електрода - провід від мінусового. Це так зване з'єднання прямої полярності; у з'єднаннях зворотної полярності - плюс на електроді, а мінус - на виробі, що зварюється. Економічніше зварюваннязмінним струмом (знижується витрата електроенергії, менша вартість обладнання і простіша його експлуатація).

Трубопроводи, що працюють з надлишковим тиском, більшим за 0,07 МПа, зварюють згідно з правилами Держнаглядохоронпраці.

До зварювання таких трубопроводів допускаються робітники, які пройшли спеціальну підготовку і мають відповідні посвідчення.

До зварювання вузлів санітарно-технічних систем з труб Dу>70 мм і газопроводів всіх діаметрів із сталевих труб допускаються робітники, що склали іспит за програмою, затвердженою підприємством.

Зварювальні матеріали повинні мати супроводжувальні заводські сертифікати, в яких, крім стандарту на виготовлення, наводяться й інші відомості. У сертифікатах на електроди вказують їх призначення і сферу застосування, товщину і вид покриття, допустимі просторові положення зварювання, вид і полярність струму, а також механічні властивості та хімічний склад металу, що наплавляється. У сертифікатах на зварювальний дріт і флюси наводяться марка і хімічний склад. Матеріали для зварювання, які не мають сертифікатів, застосовувати не рекомендується.

Покриті електроди перед використанням прожарюють для видалення вологи з покриття. Режим прожарювання залежить від виду покриття. Так, електроди МР-3 прожарюють не менше ніж 90 хв за температури 170...200 °С, а марки УОНІ-13/45 -за температури 350...З 70 °С протягом не менше ніж 1 год.

Зварювальний дріт безпосередньо перед зварюванням очищають хімічним або механічним способами. Зварювальні флюси просушують за температури 170...300 °С (залежно від марки). Балони з захисним газом (особливо з СО ) для видалення вологи встановлюють вентилем вниз і продувають короткочасним відкриванням вентиля.

Газове зварювання є малопродуктивним, не забезпечує високої якості зварного з'єднання. Зі збільшенням випуску покритих електродів малого діаметра (до 3 мм) газове зварювання витісняється ручним дуговим зварюванням електродами марок Е42 і Е 46, а також УОНІ-13/ 45 і МР-3.

Для дугоконтактного зварювання трубопроводів сантехнічних систем використовують установки УДК. Кінці труб Dу = 15 і 20 мм з товщиною стінки 1,8...2 мм нагрівають електродугою, розташованою між торцями труб. Дуга переміщається під впливом магнітного поля по периметру труб, що зварюються. Після того, як поверхні трубних торців сплавляться, виконують осадження і отримують зварне з'єднання хорошої якості. Продуктивність установки 15...20 зварних стиків за годину.

Високою є якість ручного дугового зварювання постійним струмом.

Контроль якості зварних з'єднань сталевих трубопроводів

Якість зварених швів трубопроводів перевіряють методами: вхідного контролю, систематичного післяопераційного контролю, зовнішнього огляду і вимірювань, неруйнівного контролю, випробувань механічних властивостей пробних стиків і металографічних досліджень.

У вхідний контроль входить перевірка: кваліфікації зварювальників та інженерно-технічних працівників, контроль якості зварювання, технічного стану і виконання правил експлуатації зварювального обладнання, оснащення, апаратури і контрольно-вимірювальних приладів; проектної і виконавчої нормативно-технічної документації на відповідність її ТУ, ДСТу тощо.

Післяопераційний контроль складається з перевірки: стану і якості труб, деталей і елементів, арматури і зварювальних матеріалів, правильності оброблення країв і чистоти їх поверхонь, контролю якості збирання стиків під зварювання, зміщень країв, зазорів і неспіввісності; параметрів режиму зварювання.

Зовнішньому оглядові і вимірюванню підлягають всі зварені стики для виявлення можливих дефектів: тріщин, напливів і підрізів, пропалів і кратерів; нерівномірності посилення звареного шва по ширині і висоті, а також його відхилення від осі, непроварювань, невідповідності геометричних розмірів швів вимогам креслень проектів і ДСТу.

Зовнішній вигляд зварених швів, виконаних дуговим зварюванням, повинен відповідати таким вимогам: поверхня швів повинна бути злегка випуклою і гладкою; ніздрюватість і пористість, груба лушпинчатість не допускається; перехід від наплавленого металу до основного повинен бути плавним; шви не повинні мати тріщин, пропалів, кратерів і підрізів глибиною більше за 0,5 мм (в зварених швах трубопроводів з Ру вище за 10 МПа підрізи не допускаються).

Неруйнівний контроль проводять фізичними методами, які дають змогу виявити в зварених з'єднаннях недоступні для зовнішнього огляду внутрішні дефекти. До таких методів контролю належать: радіографічний із застосуванням рентгенівських апаратів, гамма-дефектоскопів і електрорадіографічних апаратів; ультразвуковий з застосуванням ультразвукових дефектоскопів; кольоровий і магніто-порошковий. Як рентгенівські апарати застосовують апарати неперервної дії (РУП-120-5-1, РАП-150-7, РАП-150-03, РУП-200-3-5-2, РАП-150/300 тощо) та імпульсні (МИРА-ІД, МИРА-2Д, МИРА-ЗД). Для гаммографування використовують радіоізотопні джерела випромінювання і гамма-дефектоскопи ("Гаммарид-192/40 Т", "Гаммарид-170/400", "Стапель-5М" тощо). З електрорадіофічних апаратів найчастіше застосовують ЕРГА-ПС,ЕРГА-П2 і АРЕКС-2. Ультразвуковий метод контролю використовують для трубопроводів Dу=200мм і більше з товщиною стінки 6 мм і більше. Його виконують за допомогою ультразвукових дефектоскопів ДУК-66П, УД-ІОМ, УД-24, УД-2ОУА і "ЕХО".

Механічними випробуваннями металу зварених швів перевіряють відповідність механічних властивостей: межі міцності, текучості, відносного видовження, ударної в'язкості, кута згинання.

Металографічні дослідження необхідні для визначення структури металу шва і біляшовної зони, виявлення в звареному шві газових або шлакових включень, волосяних тріщин, непроварювань.

Необхідність застосування того чи іншого методу контролю, його обсяг і вимоги до якості зварних з'єднань встановлюються проектом і нормативно-технічною документацією.

Для виправлення дефектних місць їх вирубають і знову зварюють.

В інших випадках дефектний стик повністю видаляють з трубопроводу, а на його місце вварюють вставку (котушку). Всі виправлені стики повинні бути перевірені неруйнівними методами контролю.

Зварювання пластмасових труб

Для прокладання пластмасових трубопроводів у монтажних умовах використовують такі способи зварювання: контактно-стикове, контактно-розтрубне, пруткове, з умонтованими спіралями, за допомогою розчинників. З'єднання труб з ПВТ, ПНТ і ПП виконують, переважно, за допомогою контактно-стикового або контактно-розтрубного зварювання.

Під час контактно-стикового зварювання торці труб під дією температури і тиску одночасно оплавляються по всьому периметру стику. Краї труб нагрівають до в'язкотекучого стану нагрівальним елементом спеціального пристрою, що виконаний у вигляді диска або кільця. Після видалення нагрівального елемента оплавлені торці труб притискають один до одного до появи рівномірно витісненого валика розплавленого матеріалу по всьому периметру шва. Зварений шов охолоджують на відкритому повітрі прикладаючи до нього зусилля стискання.

Конструкції пристрою для контактного зварювання труб, незалежно від їх діаметра, основані на одному принципі: труби закріпляють, центрують торці, очищають і вирівнюють, після чого притискають до нагрівача і після їх оплавлення, одразу ж забравши нагрівач, труби щільно притискають одна до одної.

Контактне зварювання труб в польових умовах найчастіше виконують за допомогою зварювальних установок НДІ Мосбуду та інших закордонних фірм (для труб діаметром до 315 і 630 мм). Для контактного зварювання труб з діаметром 63... 110 і 160...225 мм широко застосовують установки УСТТ-110 і УСТТ-225. Висока якість зварених з'єднань пластмасових труб забезпечується автоматичним регулюванням температури електронагрі-вального елемента. Щоб запобігти налипанню оплавленого матеріалу на робочі поверхні нагрівального елемента, його покривають чохлом з термостійкої плівки на основі фторопласту.

Прокручувати труби під час охолодження звареного стику не можна, оскільки з'єднання може повністю зруйнуватись.

Ручне контактне зварювання застосовують в незручних місцях (траншеї, канали, колодязі тощо). Для цього використовують переносні пристрої для торцювання, центрування і нагрівання.

Контактно-розтрубне зварювання застосовують для з'єднання пластмасових труб діаметром до 160 мм з товщиною стінки до 4 мм. Перед зварюванням кінці труб обрізають перпендикулярно до їх осі, знімають фаски і формують на одному з кінців розтруб. Зварюють металевим нагрівальним пристроєм, що складається з гільзи для оплавляння зовнішньої поверхні кінця труби і дорна для оплавляння внутрішньої поверхні розтруба. Для кожного діаметра труб і фасонних деталей необхідний окремий пристрій або знімний комплект гільз і дорнів. Зварювання виконують послідовно. Спочатку встановлюють обмежувальний хомут, потім розтруб на дорні. Після цього гладкий кінець труби в гільзі встановлюють в обмежувальний хомут до упору і виконують нагрівання торців труб протягом заданого часу, одночасно знімаючи труби з дорна і гільзи. Потім їх з'єднують їх між собою і витримують під тиском до затвердіння оплавленого матеріалу (не менше ніж 15 с). Стик охолоджують природно. Оптимальна температура довкілля для розтрубного зварювання поліетиленових труб 18...20°С. Розтрубне з'єднання труб менш надійне ніж стикове.

Під час пруткового зварювання одночасно розігрівають торці труб і зварювальний пруток. Труби і пруток розігрівають нагрітими газами -азотом, аргоном, вуглекислотою, які подають до зварювального револьвера. Пруток втискається в розм'якшені краї труб і утворюється зварне з'єднання. Якість пруткового зварювання залежить від температури теплоносія, швидкості подання прутка, зусилля його втискання, кута нахилу тощо.

Зварювання з умонтованими спіралями застосовують під час монтажу трубопроводів з великою кількістю поворотів і врізок з використанням пластмасових муфт, трійників і хрестовин. Його виконують за допомогою литих фасонних деталей з вмонтованими електроспіралями. Щоб виконати зварювання цим способом, трубу вставляють в розтрубну частину, після чого кінці електроспіралі, які виведені на торець фасонної деталі, приєднують до джерела електроструму. Електроспіраль нагрівається і оплавляє поверхні розтруба і труби. Після появи з зазора між розтрубом і трубою розплавленого полімерного матеріалу струм вимикають. Стик вистигає і утворюється міцне зварне з'єднання, а спіраль залишається в звареному шві.

Зварюванням за допомогою розчинників з'єднують труби з ПВХ. Як розчинники використовують тетрагідрофурон і циклогексанон, додаючи в них до 15 % полімеру, що зварюється. Зварювання виконують так: спочатку на попередньо очищену суху поверхню наносять розчинник рівномірним шаром з витримкою його доти, доки полімер не набухне. Після цього труби притискають торцями одну до одної і витримують під тиском до утворення зварного шва.

Заходи з охорони праці під час виконання зварювальних робіт

До зварювальних робіт допускаються особи, не молодші за 18 років, які пройшли інструктаж і здали техмінімум з правил безпечної експлуатації.

Всі роботи, які пов'язані зі зварюванням металевих труб, повинні виконуватись в спецодязі, захисному взутті, рукавицях, захисних окулярах, масках або щитках із світлофільтрами.

Перед початком робіт електрозварювальник повинен перевірити ізоляцію електропроводів і електродержаків, наявність заземлення корпуса зварювального апарата, кожуха рубильника, щільність з'єднання електропроводів з апаратом. Якщо на корпусі апарата виявлена напруга, необхідно вимкнути його з електромережі.

Під час газового зварювання перед приєднанням редуктора до балона необхідно перевірити справність накидної гайки і манометра високого тиску, продути штуцер для видалення сторонніх частинок, ненадовго відкривши вентиль. Приєднують редуктор до балона, коли вентиль закритий. Підтягувати зовнішні з'єднання редуктора, якщо вентиль балона, відкритий забороняється. Замерзлі вентилі відігрівають тільки чистою гарячою водою або парою.

Балони з газом повинні мати захисні ковпаки і опорні п'яти: їх не можна вдаряти, переносити в руках або на плечах; для цього використовують носилки або візочки. Балони з газами піднімають на висоту вантажопідіймальними механізмами тільки в спеціальних контейнерах.

Забороняється курити поблизу апаратів і пристроїв, з яких виділяється газ, і поблизу місць зливання залишків карбідного мулу з ацетонових генераторів. Не допускається потрапляння мастил на кисневі балони; забороняється доторкатись до них руками, забрудненими мастилом.

| <== предыдущая лекция | | | следующая лекция ==> |

| Основні положення валютного регулювання та контролю, що діють в Україні | | | Непроизвольное и произвольное внимание 1 страница |

Дата добавления: 2015-12-08; просмотров: 3594;