Рабочие параметры насосов

Параметрами, характеризующими работу насосов, являются:

1. Подача Qн - количество жидкости, перекачиваемое насосом в единицу времени. Она может быть объёмной Qнv [м/с], [м3ч] или массовой Qнм [т/с], [т/ч].

Зависимость между массовой и объёмной подачами выражается уравнением:

Qн m= Q н v·ρ,

где ρ- плотность перекачиваемой жидкости.

2. Напор (Нн) - это приращение энергии единицы массы жидкости при прохождении её через насос, выражающееся в [м] столба жидкости или единицы давления [Па].

3. Мощность (Nнп), отдаваемая потоку жидкости в насосе, называется полезной, или гидравлической, и представляет собой работу, совершаемую гидравлическим потоком жидкости при напоре Нн и подаче Qн:

Nнп = Qн·ρ·gНн

4. Мощность, передаваемая приводным двигателем на вал насоса, называется потребляемой, или эффективной Nне, которая превышает полезную мощность Nнп на значение потерь в насосе, учитываемых его КПД - ηн:

N = Nп / η = Q ρ/103 η = Q ρ gН /103 η

можно представить в виде произведения трёх КПД - гидравлического, объёмного и механического, т.е.: η = ηг ηо ηм.

5. Гидравлический КПД - характеризует преодоление гидравлических сопротивлений в насосе.

6. Объёмный КПД характеризует объёмные потери, обусловленные утечками жидкости внутри насоса.

7. Механический КПД - характеризует потери на преодоление механического трения в подшипниках и сальниках.

Фильтры

Фильтры предназначены для предохранения масла от засорения и его очистки от посторонних твердых примесей. Обычно в резервуарах сброса масла устанавливают два фильтра: воздушный и масляный.

Воздушный фильтр предохраняет масло от попадания в него пыли из атмосферного воздуха, а масляный - адсорбирует на своей поверхности пылевидные частицы, принесенные маслом из системы. Масляный фильтр, как правило, ставится на напорной линии системы, так как наличие фильтра на всасывающей линии создает дополнительное разряжение на входе в насос, что может вызвать кавитацию.

Системы гидропередач имеют большое количество устройств, в которых каналы для прохода жидкости (щели, зазоры) имеют малые размеры. В узких щелях происходит облитерация, т.е. задержка молекул гидравлической жидкости на стенках канала, которая приводит к увеличению гидравлического сопротивления и уменьшению скорости течения. Если в жидкости имеются посторонние примеси, то такие каналы чаще засоряются, причем твердые частицы, попадая вместе с маслом в узкие пространства между перемещающимися друг относительно друга поверхностями (например в зазор между штоком и стенками цилиндра, который составляет 4¸6 мкм), вызывают абразивный износ поверхностей, что приводит к ухудшению работы системы.

Частицы, загрязняющие рабочую жидкость, обычно имеют размер не более 10 мкм, поэтому они двигаются вместе с потоком не оседая. Для их удаления используют фильтры.

Воздушный фильтр представляет собой сетку, свернутую в цилиндр, с числом отверстий, приходящихся на 1 см2 равным 1000. Поверхность сетки покрыта пленкой масла и пылевидные частицы оседают на ней. Как воздушный, так и масляный фильтры требуют периодической очистки или смены фильтрующего элемента. Время работы фильтра зависит от запыленности атмосферы, в которой работает машина.

Кроме этого, чистка фильтров осуществляется сезонно: при переходе с зимнего на летний сезон и наоборот.

Материалом для фильтра служит бумага, прессованная и штампованная в виде колец, пластин и др., никелевая фольга, проволока из монель-металла, из которой готовится сетчатая ткань различных профилей, латунь и ряд других материалов.

Выбор материала и крупности шариков зависит от химических свойств жидкости, предполагаемого характера загрязнений, температуры и давления. Широкое применение имеет бронза, углеродистая и нержавеющая стали, титан,

карбиды титана, вольфрам. Такие фильтры способны отфильтровать частицы крупностью до 0,5 мкм. Максимальный диаметр частиц загрязнителя, которые могут пройти через такой зернистый фильтр, определяется по формуле: d= 0,155 D

где D - крупность шариков фильтра.

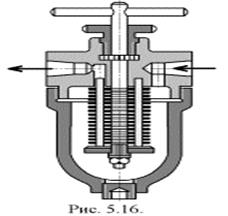

На рис. 5.16 изображен фильтр простейшей пластинчатой конструкции. В последнее время начинают широко применяться металлокерамические фильтры, получаемые путем спекания шариков из соответствующих материалов.

На рис. 5.16 изображен фильтр простейшей пластинчатой конструкции. В последнее время начинают широко применяться металлокерамические фильтры, получаемые путем спекания шариков из соответствующих материалов.

Кроме указанных материалов в фильтрах тонкой очистки применяют фетр и металлическую сетку саржевого плетения. Из-за малости размеров пор фильтрующих элементов и, следовательно, малых значений чисел Рейнольдса для течений в этих порах, зависимость перепада давлений на фильтре тонкой очистки обычно является линейной, а коэффициент сопротивления такого фильтра обратно пропорционален числу Рейнольдса.

Надежность работы фильтров является одним из факторов, определяющих надежность работы гидравлических систем.

3.Швартовное устройство предназначено для обеспечения подтягивания судна к береговым и плавучим причальным сооружениям и надежного крепления судна к ним.

Кормовое швартовное устройство.

Возможны следующие виды швартовки судна: лагом (бортом) к причалу (пирсу, дебаркадеру); кормой к причалу; к специальному причалу железнодорожных и автомобильных паромов; постановки на бочку.

Для обеспечения выполнения швартовных операций на судах всех назначений предусматривают швартовное устройство, состоящее из следующих деталей, механизмов и снабжения:

швартовов; кнехтов; киповых планок, роульсов и клюзов; легости.; привальных брусьев; кранцев; швартовных механизмов.

Швартовные механизмы -- шпили и лебедки -- по типу привода разделяют на ручные, электрические, электрогидравлические.По тяговому усилию швартовные механизмы разделяют на малые с тяговым усилием до 15 кН, средние--до 50 кН и крупные--от 50 к11 и выше.

Электрические швартовные механизмы. К числу этих механизмов относятся шпили и лебедки. Швартовные шпили делятся на два типа:

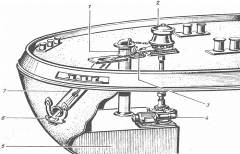

Рис. 45. Швартовный шпиль.

1 — барабан шпиля; 2 — двигатель; 3 — цепная звездочка; 4 — редуктор.

однопалубные -- с надпалубным расположением электродвигателя и с электродвигателем, который встроен в головку шпиля (безбаллер-ные шпили);

двухпалубные -- с электродвигателем, расположенным на палубе (платформе), находящейся ниже той палубы, на которой установлена головка шпиля.

Швартовные лебедки с электрическим приводом. Их подразделяют на автоматические и неавтоматические простые с креплением коренного конца швартова на швартовном барабане.

Основная особенность автоматических швартовных лебедок заключается в способности поддерживать натяжение швартовного каната перед барабаном лебедки в определенных, заранее установленных пределах. При увеличении нагрузки лебедка автоматически включается на режим травления обычно от 25 до 35% номинального натяжения каната на барабане, а при

уменьшении -- на режим выбирания. Преимуществом лебедки по сравнению со шпилем является исключение выполнения швартовных операций вручную.

4. Все закрытия в противопожарных переборках должны соответствовать и обеспечиваться надежными устройствами закрытия, а двери – автоматическими.

Двери:

- должны соответствовать классу переборки;

- в эксплуатации находятся в открытом состоянии ;

- должны иметь плавкую вставку с температурой плавления 70 - 90°C (на судне необходимо иметь - 100% запасных вставок с клеймом Регистра или другого классификационного общества);

- закрываются ручным приводом и должны иметь, автоматический привод (соленоид, плавкая вставка) и дистанционный привод (на новых судах);

- во всех огнестойких переборках (в т.ч. самозакрывающиеся двери и двери с автоматическим приводом) должны быть устроены так, чтобы была обеспечена возможность их открывания вручную усилием одного человека с обеих сторон;

- пружина должна обеспечивать закрытие дверей при крене 3 - 50 на противоположный борт.

Для кабельных трасс, ставятся сальники с набивкой, соответствующей классу переборки.

Для тоннелей трубопроводов, вентиляционных каналов делаются сальники с мастичной набивкой, выдерживающей огнестойкость в течение 1 часа.

Иллюминаторы в переборках, выгородках шахт, где они имеются как исключение, долины иметь армированное стекло.

В переборках иллюминаторы не устанавливаются.

Вахтенная служба обязана регулярно проверять (согласно Устава службы на судах ФРП) состояние закрытий, дверей, вентиляционных захлопок на легкость и надежность их закрытия.

Билет №4

1. Вихореві насоси. ПТЭ. Підготовка до пуску, пуск, обслуговування під час роботи,

зупинка, обслуговування під час бездіяльності.

2. Система паротушення пожеж. Конструкція,принцип дії. ПТЕ та Правила Регистру.

3. Характерні відмінності підігрівачів від холодильників.

4. Вимоги Конвенції СОЛАС – 74 до водонепрониклим переборкам.

1. Вихревые насосы относятся к динамическим насосам трения. Напор вихревого насоса в 3-7 раз больше, чем центробежного при тех же размерах и частоте вращения. Большинство вихревых насосов отличается свойством самовсасывания. Вихревые насосы могут работать на смеси жидкости и газа. Они непригодны для работы на жидкостях, содержащих твердые частицы, так как при этом быстро увеличиваются торцовые и радиальный зазоры на перемычке, что приводит к снижению подачи и к. п. д. Их изготовляют на небольшие подачи (до 0,01м3/с) и большие напоры (до 250 м). Коэффициент быстроходности вихревых насосов находится в пределах 6--40. Их применяют для перекачивания жидкости и газа. На судах вихревые насосы применяются в санитарных, питательных системах, в холодильных установках.

Вихревые насосы бывают закрытого и открытого типа. Наиболее широкое применение на судах получили вихревые насосы закрытого типа.

Принцип действия вихревого насоса. При вращении рабочего колеса в его ячейках возникает поток, обладающий радиальной и окружной составляющими скорости. Под действием центробежной силы поток выходит из ячеек и поступает в канал, сообщая импульс силы в направлении вращения колеса находящейся в канале жидкости. Одновременно с выходом потока из ячеек в них поступает новое количество жидкости у корневой части лопаток.

При движении жидкости в ячейке ее энергия повышается, и жидкость вновь выбрасывается в канал. В результате многократного обмена энергия жидкости в канале повышается по мере удаления от всасывающего патрубка.

В связи с тем, что частицы жидкости движутся в канале с разными скоростями, наблюдаются интенсивное вихреобразование и значительные потери энергии.

Вихревые насосы.

2. Рабочей средой в системе паротушения является насыщенный водяной пар с давлением не выше 0,8 МПа. Действие такой системы основано на том, что пар, введенный в помещение, где возник пожар, снижает содержание кислорода в зоне горения и тушит пожар.

Система паротушения опасна для людей, поэтому не применяется и жилых и служебных помещениях. Ею можно оборудовать топливные цистерны, малярные, фонарные, кладовые для хранения легковоспламеняющихся грузов и другие помещения.

Паротушение можно использовать в том случае, если на судне имеются паровые котлы достаточной паропроизводительности.

Для тушения необходимо обеспечить подачу пара с расходом не менее 1,33 кг/ч на каждый 1 м3 объема наибольшего из всех охраняемых помещений.

Управление системой паротушения должно быть централизованным, парораспределительную коробку (коллектор) надо устанавливать в отапливаемом помещении и доступном для обслуживания месте.

От коробки в помещения, оборудуемые системой паротушения, проводят отдельные трубы.

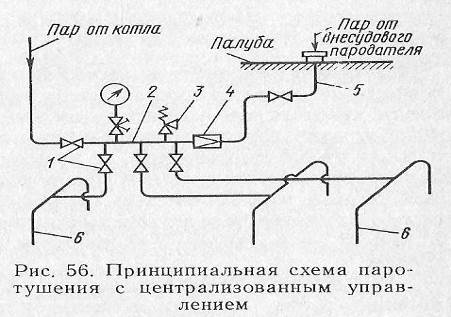

В системе паротушения с централизованным управлением (рис. 56) парораспределительная коробка (коллектор) 2, снабжена запорным 1, предохранительным 3 и редукционным 4 клапанами, а также манометром. Пар к распределительной коробке может подводиться как от судового парового котла, так и от берегового источника или с другого судна.

Предохранительный клапан при повышении давления в системе сверх установленного нормального выпускает пар в атмосферу. Редукционный клапан снижает до требуемого значения давление пара, поступающего в клапанную коробку от внесудового пародателя, и поддерживает его постоянным.

От распределительной коробки пар через запорные клапаны направляется в магистраль с отростками 6, идущими в трюмы. Число их зависит от объема охраняемого помещения. В грузовых трюмах обычно два отростка, а в малярных, фонарных и кладовых — по одному. При двух отростках в трюме один из них устанавливают в носовой части, а другой — в кормовой. Концы отростков располагают на высоте 0,3—0,5 м от настила.

Цифрой 5 на рис. 56 обозначен отросток с патрубком для присоединения шланга.

Для грузовых трюмов за минимальное значение внутреннего диаметра трубы, подающей пар в пределах обслуживаемого помещения, принимают 25 мм, а для помещений небольшого объема (фонарные, малярные и др.) — 15 мм.

Трубопровод системы яаротушения на участке от клапанной коробки до ввода в охраняемое помещение изготовляют из стальных бесшовных труб со стальной арматурой. В пределах помещения его выполняют из стальных сварных труб. На проходящие через охраняемые помещения трубопроводы покрывают слоем изоляции. Все клапаны распределительной коробки окрашивают в красный цвет и снабжают указателями обслуживаемых ими помещений.

Паровое отопление. В грелки, расположенные в помещениях, подводится свежий пар от главного или вспомогательного котла. Перед поступлением в систему отопления в автоматически действующих редукционных

клапанах давление пара понижается до 0,2—0,3 МПа. За редукционным клапаном устанавливается предохранительный, который при аварийном повышении давления стравливает лишний пар. После понижения давления пар осушается в сепараторах. Осушенный пар через распределительную клапанную коробку направляется в отопительную магистраль, из которой по приемным отросткам поступает в грелки. Образовавшийся в грелках конденсат отводится в магистраль конденсационной воды, а затем в теплый ящик, перед которым устанавливают конденсатоотводчик (конденсационный горшок), пропускающий воду и задерживающий пар до полной конденсации.

3. Теплообменные аппараты:

Принцип действия маслоохладителя.

1 — корпус; 2 — трубы холодильнике; 3 — выход масла; 4 — выход охлаждающей воды; 5 — вход масла; 6 — вход охлаждающей воды.

Принцип действия конденсатора.

1 — трубки; 2 — корпус; 3 — воздух; 4 — конденсационная вода; 5 — охлаждающая вода; 6 — отработавший пар.

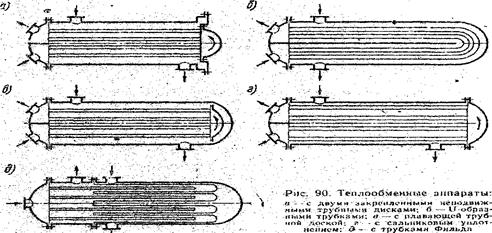

Основным типом теплообменных аппаратов являются рекуперативные (поверхностные) аппараты, у которых одна рабочая среда передает теплоту другой рабочей среде через разделяющую их поверхность — стенку. Теплопередающая поверхность образуется из трубок или пластин разных конфигураций. Аппараты, у которых теплообмен происходит путем смешения рабочих сред, применяют очень редко.

Рекуперативные аппараты имеют много разновидностей, поэтому для удобства рассмотрения необходимо их условно классифицировать по конструктивным, теплотехническим и технологическим признакам:

- по назначению - охладители, подогреватели и испарители;

- по роду рабочих сред —пар—жидкость, жидкость—жидкость, газ—жидкость и газ—газ;

- по числу ходов — одноходовые и многоходовые;

- ло направлению потока рабочих сред — прямоточные, противоточные, смешанного и перекрестного тока;

- по конфигурации поверхности теплообмена — кожухотрубчатые, пластинчатые, змеевиковые и специальные;

- по жесткости конструкции — жесткие, полужесткие и нежесткие с U-образными трубками, с плавающей головкой и др.

- по материалу — металлические, неметаллические и комбинированные.

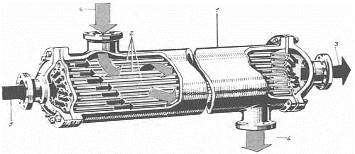

Широко применяют кожухотрубчатые теплообменные аппараты.

Необходимые характеристики аппарата обеспечиваются соответствующими скоростями движения рабочих сред в трубной и межтрубной полостях.

Повышение скорости при неизменном количестве рабочей среды достигается уменьшением площади поперечного сечения для прохода рабочей среды.

Если рабочая среда движется в трубках, устраиваются специальные перегородки в крышках аппарата так, что образуется ходы:

- рабочая среда проходит из крышки через один пучок трубок, делая первый ход; затем поворачивается в полости крышки, входит з другой пучок — второй ход и, продолжая свое движение, совершает несколько ходов по трубкам аппарата.

.

.

Обычно пучки содержат одинаковое количество трубок, и скорость з таком случае одинакова по всем трубкам. Перегородки в крышках делают радиальными, по хордам и комбинированными.

Каждый из этих способов имеет свои положительные стороны и. недостатки. Особенно жесткие требования по плотности соединений и температурным деформациям трубок и корпуса предъявляют к паровым подогревателям воды, масла и топлива. В этих случаях используют схемы аппаратов с двумя неподвижными трубными досками, но с установкой соответствующих компенсаторов. Установка компенсаторов на корпусе аппарата возможна только при небольших давлениях сред; при высоких давлениях она вызывает конструктивные затруднения.

|

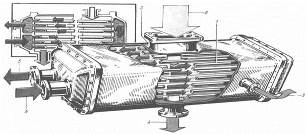

Схема аппарата с U-образными трубками показана на рис, 31, б.

Характерной особенностью компоновки поверхности теплообмена является самокомпенсация относительных удлинений от воздействии высоких температур. Использование U-образных трубок ограничено из-за сложности очистки поверхности в петлях. Для подобных трубок

должны применять чистую рабочую среду. Однако в некоторых конструкциях теплообмеиных аппаратов применяют рабочие среды, содержащие различные соли и механические примеси. Так, например, используют U-образные трубки для паровых подогревателей топлива,

масла и забортной воды; при этом рабочие среды протекают внутри трубок, а в межтрубночном пространстве — греющий пар.

U-образные трубки увеличивают и массу аппарата, так как они занимают больше места, чем прямые, рядом в одной крышке.

.Конденсатор.

Холодильник пластинчатого типа.

Из-за того что приводные электродвигатели компрессоров работают на переменном токе и имеют постоянную частоту вращения, для уменьшения подачи применяют различные виды устройств, разгружающих цилиндры компрессора. Такое устройство осуществляет удержание всасывающих клапанов компрессора в открытом положении.

Конденсаторы.

Как отмечалось, большинство конденсаторов выполняются кожухотрубными и охлаждаются водой. Типичный современный конденсатор показан на рис. 9.3. Здесь видно, что холодильный агент проходит снаружи трубок, а охлаждающая вода движется внутри них. В конденсаторе, охлаждаемом забортной водой, предусматривается двухходовое движение воды. Обслуживание водяной части конденсатора осуществляется в соответствии с рекомендациями, приведенными для охладителей в гл. 7. У конденсаторов, имеющих длину 3 м и более, предусматривают двойной выход жидкого агента, с тем чтобы обеспечить бесперебойное поступление жидкости в систему во время качки судна.

Испарители. Испарители делятся на два вида: испарители непосредственного охлаждения, в которых холодильный агент охлаждает непосредственно воздух, и кожухотрубный,в котором вода охлаждает агент охлаждает хладоноситель.

Дата добавления: 2015-12-08; просмотров: 1126;