Факторы, влияющие на показатель прочности

Полученные показатели пределов прочности материалов (особенно предела прочности при сжатии) носят условный характер, так как при испытании на конечный результат существенное влияние оказывают различные факторы:

- размер и форма образца;

- время и скорость приложения нагрузки;

- тепловлажностные условия проведения испытаний;

- методы испытаний и особенности конструкций испытательных машин.

Влияние размера и формы образца на показатели предела прочности при сжатии обусловлено двумя факторами: образованием при сжатии поперечных растягивающих усилий и наличием в большем объеме образца большего количества дефектов структуры, влияющих на прочностные свойства материала.

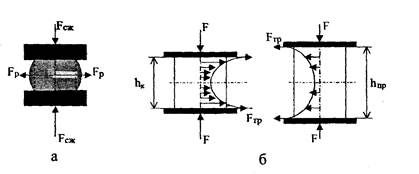

При одноосном сжатии, благодаря наличию у образца свободных вертикальных поверхностей, образуются поперечные растягивающие усилия. Между опорными гранями образца и плитами пресса эти усилия уравновешиваются силами трения. По мере удаления от поверхности образца действие сил трения уменьшается и растягивающие усилия растут, достигая своего максимума к середине образца (по высоте). Чем больше расстояние между опорными плитами образца при сжатии, т.е. hк hпр (рис. 5.28), тем меньше силы трения в середине образца и выше результирующие растягивающие усилия. Поэтому предел прочности при сжатии у образцов кубической формы выше, чем у призм.

Случайное распределение структурных неоднородностей по объему и поверхности образца приводит к различным значениям прочности в разных локальных участках структуры. Прёдел прочности всего образца определяется прочностью самого слабого участка.

Рис. 5.10. Схемы сжатия образцов:

а - поперечное расширение при сжатии эластичных тел;

б - изменение сил трения при сжатии хрупких тел кубической и призматической формы

Вероятность встретить в образце слабое место тем больше, чем больше его объем. Поэтому разрушающее напряжение малых образцов выше, чем больших из того же материала. Особенно это заметно при сравнении пределов прочности при растяжении изделий, резко различающихся по сечению, таких, как стержень, проволока, волокно. Чем меньше сечение изделия, тем меньше его удельный объем и поверхность, а следовательно, меньше вероятность наличия в нем дефектов (табл. 5.1).

Ввиду этих особенностей в строительстве все чаще используются тросы и канаты, сплетенные из тонкой проволоки, а в текстильной промышленности - нити, сплетенные из тончайших волокон.

Следует заметить, что значительное количество дефектов в виде микротрещин, выступов, шероховатостей и т. д. образуется на поверхности изделия, так как при формировании структуры поверхность слоя испытывает большие напряжения, чем внутренние слои материала. Полировка поверхности нивелирует эти дефекты, а защитные покрытия препятствуют их развитию, увеличивая прочность изделия.

Таблица 5.1 Предел прочности при растяжении материалов различной формы

| Материал | Предел прочности при растяжении, МПа | |

| Стандартная форма | Волокнистое изделие | |

| Графит | - | 24000 (нитевидный кристалл) |

| Сталь | 500-3000 | 4000-5000 (проволока) |

| Стекло | 12-20 | 3000-3600 |

| Асбест | - | 3200-5400 |

Скорость приложения нагрузки также оказывает влияние на конечный результат при испытании. Значение разрушающего напряжения оказывается, как правило, выше, если образец разрушен в короткий промежуток времени. Напротив, значение разрушающего напряжения такого же образца, разрушенного медленно, оказывается более низким.

Поскольку для хрупких материалов разрушение рассматривается как процесс зарождения и роста трещин, время от момента приложения нагрузки до момента разрушения характеризует жизнеспособность материала, которую в материаловедении принято называть долговечностью.

Исследования многих кристаллических и аморфных материалов показали, что в широком интервале температур и напряжений долговечность «τ» при растяжении определяется соотношением (Журков):

τ = τо.еxp(Uo – σV) / kT

где τo— период тепловых колебаний атомов в твердом теле, с;

Uo — энергия, близкая к энергии сублимации материала, Дж;

σ— напряжение, МПа;

V—объем, м3;

Т — абсолютная температура, К;

k — постоянная Больцмана, Дж/К.

Установлено, что предельные значения напряжений σо, действующие на образцы из хрупкого материала, почти неизменны при любых практически значимых величинах долговечности τ. Если предельные значения напряжений σо (пределы прочности материалов) превышены, то образец мгновенно разрушается; если эти значения ниже, то срок долговечности материала не ограничен.

Влияние тепловлажностных воздействий. Для большинства хрупких и пластичных материалов повышение температуры при испытании снижает прочностные показатели образцов, особенно при растяжении и изгибе. Это связано с явлением температурного расширения и увеличением межатомного расстояния. Однако следует заметить, что при незначительных отклонениях от нормальной температуры (18.. .20°С) изменения прочности несущественны.

При более высоких температурах (400... 800°С) различные материалы ведут себя по-разному. Например, керамические изделия мо гут увеличивать свою прочность благодаря закрытию (залечиванию) трещин, а безобжиговые изделия, в основном гидратационные материалы, резко снижают свои прочностные показатели.

При температурах выше 1000... 1300 предел прочности керамических материалов при изгибе зависит от содержания и свойств кристаллической фазы, а при сжатии — от содержания и свойств стекловидной фазы. Гидратационные материалы при таких температурах разрушаются.

Для большинства полимерных материалов повышение температуры снижает прочность образцов. Однако для полимеров, реализующих способность макромолекул к деформации (эластики), наблюдается температурный интервал аномалии температурной зависимости. В этом интервале с увеличением температуры возрастает ориентация макромолекул перед разрывом образца. Причем чем больше ориентация, тем выше прочность образца. Это явление перекрывает общую тенденцию понижения прочности при повышении температуры испытания.

Влажность среды и материала оказывает в большинстве случаев негативное воздействие на его прочностные показатели. Снижение прочности материалов вызывается рядом причин:

- действием адсорбционно-активной среды (эффект Ребиндера);

- растворением метастабильных контактов срастания кристаллов, состав-ляющих структуру материала;

- набуханием присутствующих в некоторых материалах глинистых минералов и др.

Паровая среда, т.е. совместное действие температуры и насыщенного водяного пара, оказывает еще большее влияние на прочностные показатели материалов. Результаты испытаний представлены в табл. 5.2.

Следует заметить, что не представляется возможным с достаточной степенью точности определить обособленное влияние каждого из многочисленных факторов на процесс разрушения материала.

Таблица 5.2. Предел прочности при сжатии (МПа) некоторых материалов в зависимости от тепловлажностных воздействий

| Материал | Сухая среда, 240оС | Насыщенный водяной пар | |

| 240оС | 25оС | ||

| Натрий-кальций-силикатное стекло | - | ||

| Кварцевое стекло | |||

| Кварц | |||

| Гранит |

Общие положения относительно прочности и разрушения материала

Учитывая вышеизложенное, можно сформулировать следующие общие положения по вопросам прочности и разрушения строительных материалов.

1. Всякое тело в процессе эксплуатации практически всегда находится под действием механических сил. Если эти силы велики, то тело неизбежно разрушится. Разрушение произойдет тем позднее, чем меньше деформирующие усилия.

2. Практическое воздействие механических сил нередко оказывается столь незначительным, что еще до механического разрушения материал может разрушиться вследствие химических процессов (коррозия, дегидратация, деполимеризация).

3. При разрушении материала разрываются связи, обеспечивающие его целостность. При этом энергии затрачивается больше, чем затрачено на образование связей. Энергия разрушения складывается из энергии теплового движения, преодолевающего притяжение элементов структуры, и работы (энергии) деформации.

4. В процессе разрушения происходит флуктуация тепловой энергии тел, так как постоянно разрушаются одни связи и восстанавливаются другие. Механическое воздействие внешней силы в зависимости от типа твердого тела обусловливает в той или иной степени восстановление или перегруппировку этих связей в новом месте в соответствии с направлением действия силы. Даже при ярко выраженном хрупком разрушении на поверхности заметны следы перенапряжений в виде измененной структуры материала.

5. Наряду с поглощением энергии при механическом нагружении происходит распределение энергии по связям, обеспечивающим сплошность структуры образца. Однако неравномерность распределения объясняется релаксационными свойствами материала или его фаз, т.е. степенью его структурной однородности.

6. При разрушении рассматриваются мгновенный или критический характер разрушения (теория Гриффитса) и постепенное разрушение, отвечающее статистической теории хрупкой прочности (Журков С.Н. и Александров А.П.). Сущность статистической теории состоит в том, что разрыв происходит не одновременно по всей поверхности разрушения, а постепенно, начиная с самого опасного очага, на котором перенапряжение достигает значения, сравнимого с величиной теоретической прочности. Затем разрушение идет в новых дефектных местах.

7. Поверхностные дефекты составляют значительную долю дефектов структуры и фактически определяют величину реальной прочности материала.

8. По мере растяжения образца из пластичного и эластичного материала (металлы и, полимеры) в результате его утончения напряжение сначала возрастает. Однако вследствие перегруппировки частиц, стремящихся занять менее напряженное положение, скорость роста напряжения замедляется. далее наступает момент, когда частицы не справляются с возрастающим напряжением, и происходит разрыв.

Следовательно, можно заключить, что разрушение твердых тел связано в основном с диссипативными явлениями, обусловленными необратимостью процесса разрыва перенапряженных межатомных связей тепловыми флуктуациями. При этом механизм рассеяния энергии для низкомолекулярных соединений связан с созданием новых поверхностей, а для высокомолекулярных соединений — обусловлен еще и цепным строением молекул.

Твердость

Твердость - свойство материала, которое характеризует сопротивление упругой и пластической деформации при вдавливании в него стандартного тела в условиях неравномерного сжатия. Эта величина, отражая энергию связи и особенности структуры, зависит от некоторых физико-механических, а также таких свойств, как прочность и пластичность.

Дата добавления: 2015-11-06; просмотров: 10287;