При работе чугунных деталей

- на растяжение

;

;

- на сжатие

;

;

-на кручение

.

.

Под действием переменной нагрузки в деталях возникают переменные напряжения.

При достаточно большом числе циклов напряжений материал детали разрушается при напряжениях, значительно меньших его предела прочности. Число циклов до разрушения зависит не только от величины напряжения, но и от амплитуды напряжения: чем больше амплитуда при одном и том же наибольшем напряжении, тем меньше число циклов необходимо для доведения материала до разрушения.

Наибольшее напряжение, при котором материал выдерживает, не разрушаясь, неограниченное число циклов нагрузки носит название предела усталости (выносливости).

В качестве предела усталости для сталей принят такой, который соответствует числу циклов нагружения  . Вследствие этого для стальных деталей в качестве базового числа циклов нагружения принимается

. Вследствие этого для стальных деталей в качестве базового числа циклов нагружения принимается  , а для цветных металлов

, а для цветных металлов  .

.

Износостойкость – способность деталей противостоять изнашиванию, т.е. разрушению поверхностей в подвижном соединении деталей вследствие трения. Изнашивание в соединениях соскольжением в большой степени зависит от

1) смазочного материала и

2) распределения нагрузки (от давления).

Соединение с качением гораздо более износостойки, чем соединения со скольжением.

Теплостойкость – свойство станка сохранять работоспособность при тепловом воздействии. Источники:

1) вне станка:

- прямые солнечные лучи;

- батареи отопления;

- сквозняки (зимой).

2) в станке:

- в процессе резания;

- в электрических и гидравлических устройствах;

- подвижные соединения (особенно со скольжением).

Тепловое воздействие вызывает изменение температуры, которое сопровождается изменением размеров деталей, т.е. температурными деформациями.

Кроме того, при нагреве снижается несущая способность слоя смазочного материала в подвижном соединении.

Тема 2.1. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ЭЛЕМЕНТОВ КОРОБОК СКОРОСТЕЙ И ПОДАЧ

(трудоемкость – 2 часа)

Зубчатые передачи

К числу специфических достоинств зубчатых передач, обусловивших широкое использование их в станках относятся:

а) Возможность передачи движения между двумя не слишком удаленными валами при произвольном относительном расположении валов, когда оси последних 1) параллельны 2) пересекаются или 3) скрещиваются.

б) Постоянство передаточного отношения, которое зависит лишь от чисел зубьев сопряженных колес.

в) Удобство изменения скоростей ведомых элементов как по величине, так и по направлению путем различных переключений зубчатых передач.

г) Возможность передачи усилий и крутящих моментов практически любой величины.

Недостатки:

а) Недостаточная для некоторых целей плавность работы зубчатой передачи. Это относится в основном прямозубым колесам. Значительно совершеннее в этом отношении колеса с винтовыми, криволинейными или шевронными колесами.

б) Сложность технологии изготовления зубчатых передач, удовлетворяющих требованиям современного станкостроения.

в) При большом удалении валов друг от друга приходится прибегать к промежуточным передачам или к паразитным колесам, что усложняет конструкцию и снижает КПД цепи.

г) Шум при работе зубчатых передач.

Методы снижения шума:

- отказ от прямозубых цилиндрических и особенно конических колес;

- рациональная технология изготовления передач (точное нарезание, обкатка, модификация);

- надлежащая смазка.

Прямозубые колеса значительно уступают косозубым или шевронным в отношении плавности работы и бесшумности, но обладают тем преимуществом, что их можно легко вводить в зацепление с сопряженным колесом или выводить из него путем перемещения вдоль вала. Для шевронных колес это невозможно, а для косозубых хотя и возможно, но связано с осложнением обработки шлицевого вала (винтовые шлицы).

При передаче больших усилий желательно использовать шевронные колеса, однако, надо помнить, что для их изготовления необходимы специальные станки.

Высокая плавность работы косозубых и шевронных передач обусловлена главным образом тем, что полный коэффициент перекрытия больше, чем у прямозубой передачи с теми же параметрами. Так как этот коэффициент тем больше, чем больше угол наклона винтовой линии зуба, то для ответственных передач выгодно принимать этот угол большим. Надо, однако, помнить, что при этом возрастает осевое усилие.

При применении косозубых или шевронных передач в КС все сопряженные колеса постоянно сцеплены, а переключения производятся посредством муфт.

В очень многих конструкциях КС с целью избежать сцепных муфт, а отчасти – уменьшить износ зубьев при постоянном их зацеплении, предпочитают производить переключения путем передвижения блоков и отдельных зубчатых колес. В этом случае косыми зубьями снабжают лишь колеса последней передачи к шпинделю. Это позволяет достигнуть более плавного вращения шпинделя, это особенно важно на высоких оборотах его. Кроме того, при правильно выбранном направлении винтовой линии зуба шпиндельного колеса осевое давление на шпиндель во время резания частично уравновешивается осевым давлением, обусловленным наклоном зуба, следовательно, облегчается конструкция упорного подшипника.

При назначении марки материала, из которого изготовлено зубчатое колесо, следует учесть следующее:

1) Не применять без крайней необходимости, доказанной расчетом или опытом, материалы, в состав которых входят дефицитные элементы, в частности, не применять бронз, особенно оловянистых, и сталей, легированных никелем, молибденом, ванадием. В большинстве случаев требуемые качества зубчатого колеса можно обеспечить правильно выбранной термообработкой среднеуглеродистых и хромистых сталей.

2) Для изготовления всех зубчатых колес станка рекомендуется пользоваться чугуном одного сорта и сталью не более чем 3…4 различных марок, чтобы не осложнять производства.

Наибольшее распространение в станках имеют стали 45, 20 Х, 40Х, в меньшей степени - 40ХН, 12ХНЗА, 18ХГТ, 40ХФА.

Чугун может использоваться для изготовления сравнительно легко нагруженных и работающих без ударов зубчатых колес при окружных скоростях не свыше 6 м/с.

Зубчатые колеса станков по своей форме могут быть весьма различны.

Чаще всего их делают цельными. Малые шестерни составляют иногда одно целое со своим валиком.

Шлифованные или хонингованные стальные прямозубые колеса можно применять при окружной скорости передачи до 16 м/с, косозубые — при скорости до 30 м/с. Нешлифованные прямозубые колеса пригодны, когда окружная скорость передачи не выше 6 м/с, косозубые — до 16 м/с. Передаточное число цилиндрической передачи в главном приводе станка должно находиться в интервале от 0,25 до 2, в приводе подачи — от 0,2 до 2,8.

Число зубьев некоррегированного зубчатого колеса должно быть не меньше 18. Ширину венца принимают равной 6…10 модулям (меньше для подвижных колес). Во избежание поломок колес толщина стенки между шпоночным пазом и впадиной зуба должна быть больше двух модулей. Диаметр ступицы dc обычно равен 1,6d. Длину l выбирают исходя из необходимости обеспечить прочность шпоночного или шлицевого соединения колеса с валом, снизить габариты и массу узла, а также с учетом соотношения

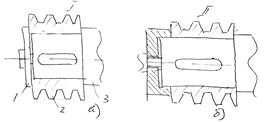

В цельных блоках зубчатых колес предусматривают выточку для выхода долбяка шириной с (рис.38,б):

Модуль колеса, мм 1…2 2,5…4 4…5

с, мм 5 6 7

Составные блоки по сравнению с цельными имеют меньшую длину и массу. В них можно соединять колеса из разных материалов, со шлифованными венцами. При ремонте допускается замена только одного вышедшего из строя венца. Венцы составных блоков, работающие при импульсных нагрузках (в приводах фрезерных станков), более долговечны, что объясняется их самоустановкой благодаря коротким ступицам и более равномерному распределению нагрузки по длине зуба.

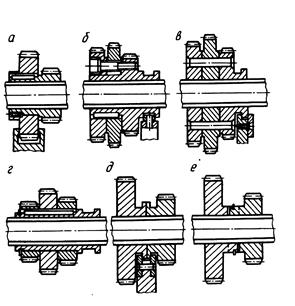

Ряд способов соединения зубчатых колес в составные блоки приведен на рис. Насадное колесо может быть помещено на ступице основного, в качестве которого используется колесо меньшего диаметра (рис. а, б). Крутящий момент на насадное колесо передается шпонкой, цилиндрическими штифтами, зубчатой муфтой, В осевом направлении оно фиксируется установочным винтом» пружинным кольцом, винтом. Колеса могут быть установлены непосредственно на валу (рис. в, д, е) и соединены между собой с помощью развальцованных штифтов, охватывающей составной вилки, пружинного кольца, резьбы. Колеса составного блока могут быть установлены на общей втулке (рис. г). Этот способ применяется, когда у насадных колес нет ступиц, а наименьшие из них имеют значительное число зубьев.

Зубчатые колеса с венцом, приклеенным к ступице, экономически эффективны, когда их венцы изготовляются централизованно, а ступицы индивидуально.

Блоки зубчатых колес делаются как цельными, так и составными. Составные используются тогда, когда зубчатые венцы блока должны быть нарезаны на зубофрезерном станке, и они расположены так близко друг к другу, что не остается места для выхода фрезы или, по аналогичной причине, если зубья всех колес блока должны быть шлифованы.

Для облегчения включения передвижных колес в сцепление с сопряженными им колесами, зубья тех и других закругляют по всей высоте с соответствующего торца. Практикой установлено, что по включаемости, прочности и износостойкости хорошие результаты дает бочкообразная форма закругления.

С другого (внешнего) торца зубья колес этого блока лишь немного закруглены. Такое закругление или чаще фаска под углом 45о на высоте, меньшей модуля, очень часто делается на всех зубчатых колесах (при обточке заготовки), чтобы предупредить выкрашивание острых углов зубьев.

При проектировании двух- и много венцовых блоков зубчатых колес необходимо оставлять между венцами канавки достаточной ширины (6…14 мм) на выход долбяка.

Для зубчатых колес отношение ширины венца и наружному диаметру должно быть равно 0,3, отношение ширины венца колеса к модулю - 6…10, а отношение наружного диаметра венца к диаметру вала – меньше 10.

Увеличение ширины колеса позволяет уменьшить межосевое расстояние за счет использования меньшего модуля, но увеличение связано с возрастанием требований к точности вследствие неравномерности распределения нагрузки по длине зубьев. Возникает опасность ухудшения работы передачи, излома и выкрашивания зубьев, особенно в конструкции с нежесткими валами.

В станкостроении применяют зубчатые колеса с узкими венцами, что объясняется стремлением к компактности механизмов в направлении длины валов. Особенно узкие венцы делают у перемещаемых колес.

При данном межосевом расстоянии целесообразнее применять наименьший модуль; это позволяет 1) увеличить число зубьев; 2) продолжительность зацепления, т.е. получить более плавную и бесшумную передачу; 3) уменьшить потери на трение (потери на трение обратно пропорциональны числам зубьев); 4) уменьшить ширину венца и массу.

Длина ступицы зубчатого колеса принимается обычно.

где  - диаметр вала.

- диаметр вала.

Минимальное число зубьев некоррегированного зубчатого колеса не должно быть меньше 18 (при наличии требований к плавности вращения). При отсутствии требований к плавности вращения допустимое число зубьев некоррегированного зубчатого колеса можно уменьшить до 14, а при коррегировании – до 10…12. Передвижные колеса и блоки связывают с валом посредством шлицев или призматических шпонок. Для надежного направления этих деталей число шпонок должно быть не меньше двух.

Неподвижные цилиндрические зубчатые колеса монтируют на вал по переходным посадкам

- при легких нагрузках в неответственных передачах;

- при легких нагрузках в неответственных передачах;

- для средненагруженных колес (предпочтительна в общем случае);

- для средненагруженных колес (предпочтительна в общем случае);

- для тяжелонагруженных колес и при ударной нагрузке;

- для тяжелонагруженных колес и при ударной нагрузке;

- для средненагруженных колес при переменной нагрузке, вызывающей средние толчки и удары.

- для средненагруженных колес при переменной нагрузке, вызывающей средние толчки и удары.

Передвижные блоки зубчатых колес и отдельные колеса монтируют по посадке  , а вращающиеся относительно вала колеса - по посадке

, а вращающиеся относительно вала колеса - по посадке  .

.

При выполнении шпоночного паза в зубчатом колесе необходимо обеспечить толщину стенки между впадиной зуба и шпоночным пазом не менее двух модулей (рис.).

Ременные передачи

Ременные передачи получили широкое распространение в приводах металлорежущих станков благодаря целому ряду преимуществ по сравнению с другими видами механических передач: плавности, бесшумности передачи движения при значительном межцентровом расстоянии и др.

В приводах современного технологического оборудования наиболее широко применяются клиновые, поликлиновые и зубчатые (плоскозубчатые) ременные передачи. Использование передач плоским ремнем ограничено, как правило, их заменяют поликлиновыми ремнями.

При выборе типа ременной передачи необходимо оценивать ее по следующим критериям: скорость ремня; долговечность, требуемая точность передачи, допустимые габариты; величина передаваемого крутящего момента.

Клиноременная передача - является самой распространенной среди ременных передач в приводах технологического оборудования, в частности, в металлорежущих станках. Эта передача проста и надежна в эксплуатации. Широкое распространение передачи объясняется достаточно высокой предельной скорость ремня (до 25 м/с), отсутствием повышенных требований по точности к величине колебаний передаваемых крутящих моментов, отсутствием ограничивающих требований к габаритным размерам.

Заданная мощность в клиноременной передаче может быть передана большим числом ремней малого сечения или мальм числом ремней большего сечения. Предпочтение следует отдать исполнению ремней с меньшим сечением, Не рекомендуетсяприменять шкивы шириной больше двух его наружных диаметров.

К недостаткам передачи клиновым ремнем относятся: большая высота ремня, что приводит к внутренним деформациям и нагреву; неравномерность высоты ремня по его длине; неодинаковые условия работы ремней в многоручьевой передаче из-за отклонений по длине ремней. Поэтому в точных станках, а также в станках, где скорость ремня выше 25 м/с, применяют другие виды передач.

Передача поликлиновым ремнем - является наиболее подходящей заменой клиноременной передаче в случае предъявления к передаче повышенных требований по плавности работы, долговечности и при ограниченном габаритном размере.

Основные преимущества поликлиновой передачи по сравнению с клиноременной следующие:

- для передачи равной мощности ширина привода поликлиновым ремнем может быть сокращена более чем в 2 раза;

- минимальные диаметры шкивов для поликлиновых ремней значительно меньше;

- поликлиновые ремни не требуют подбора в комплекты;

- долговечность поликлинового ремня выше, так как усилия на отдельные элементы и опоры распределяются равномерно в отличие от клиновых ремней, где в связи с неизбежными отклонениями по длине натяжение и нагрузки на отдельные клиновые ремни в групповом приводе распределяются неравномерно, что приводит к преждевременному выходу их из строя. Кроме того, большая контактная поверхность поликлинового ремня со шкивом (при равной ширине поликлинового и клинового ремней) позволяет снизить удельные нагрузки на шкивы и ремни и увеличить срок их службы;

- в передаче поликлиновым ремнем уменьшаются вибрации ремня и крутильные колебания ведомой системы.

Передача зубчатым ремнем используется при повышенных требованиях к синхронизации вращения валов и необходимости передачи высоких крутящих моментов.

Плоскозубчатые ременные передачи за счет зацепления зубьев ремня с зубьями шкива могут работать с малым начальным натяжением и обеспечивают компактность привода станков.

Передача зубчатым ремнем используется не только в приводах главного движения, но и в приводах подач станков с ЧПУ.

На рис. показана широко применяемая схема а) закрепления шкива 2 на валу 3 с помощью шайбы 1. Однако при больших частотах вращения шайбу требуется центрировать (для уменьшения центробежных сил), что обеспечивается конструкцией по схеме б).

Валы

Форма вала зависит от 1) конструктивного построения механизма; 2) от располагаемых на нем деталей; 3) от величины и направления действия нагрузки; 4) особенностей сборки.

Гладкие валы экономичнее и технологичнее ступенчатых (меньше отход в стружку, возможность безцентрового шлифования и т.д.). Но

- трудность крепления и базирования устанавливаемых на них деталей;

- общее увеличение диаметра (выбор Ø по наиболее опасному месту);

- «протаскивание» детали через поверхности, предназначенные для монтажа на них других деталей.

делают применение гладких валов не всегда оправданным.

Для грубого, предварительного определения Ø вала удобно пользоваться формулой

, мм

, мм

где N- мощность, передаваемая валом, кВт;

n – частота вращения вала, об/мин.

Чаще всего находят применение двухопорные валы.

В большинстве случаев валы должны быть зафиксированы в опорах от осевых перемещений. По способности фиксировать осевое положение вала опоры разделяют на

• фиксирующие

• плавающие.

В фиксирующих опорах ограничено осевое перемещение вала в одном или обоих направлениях.

В плавающей опоре осевое перемещение вала в любом направлении не ограничено. Фиксирующая опора воспринимает радиальную и осевую силы, а плавающая опора - только радиальную. В плавающей опоре применяют обычно радиальные подшипники.

Возможны две схемы осевого фиксирования валов:

1) Осевая фиксация вала обеспечивается в одной опоре, а другая опора при этом может плавать. В плавающей опоре применяют обычно радиальные подшипники. Эта схема применяет при любом расстоянии  между опорами вала.

между опорами вала.

Эта схема применяется в случае

- скоростных передач и

- для длинных валов, т.к. плавание одной опоры устраняет опасность расклинивания опор и их осевого перенапряжения при разогреве вала или корпуса.

Назначая фиксирующую и плавающую опоры, стремятся обеспечить примерно равную нагруженность подшипников и наименьшие силы трения в плавающей опоре.

При температурных колебаниях плавающий подшипник перемещается в осевом направлении на величину удлинения (укорочения) вала. Так как это перемещение может происходить под нагрузкой, поверхность отверстия корпуса изнашивается. Поэтому при действии на опоры вала только радиальных сил в качестве плавающей выбирают менее нагруженную опору.

Если выходной конец вала соединяют муфтой с валом другого узла, в качестве фиксирующей принимают опору вблизи выходного конца вала.

2) опоры выполняют одинаковые функции и для них возможно одинаковое решение. В этом случае осевая фиксация вала обеспечивается работой двух опор, причем в каждой опоре в одном направлении. Эти схемы применяют с определенными ограничениями по расстоянию между опорами, что связано с изменением зазоров в подшипниках вследствие нагрева деталей при работе. При нагреве самих подшипников зазоры в них уменьшаются; при нагреве вала его длина увеличивается. Из-за увеличения длины вала осевые зазоры в подшипниках также уменьшаются. Чтобы не происходило защемления вала в опорах, предусматривают при сборке осевой зазор а. Значение зазора должно быть несколько больше ожидаемой тепловой деформации подшипников и вала. В зависимости от конструкции узла и условий эксплуатации а =0,15 ... 1,0 мм.

Эту схему применяют для коротких валов в тихоходных механизмах.

При установке в опорах радиальных подшипников отношение l/d ~ 8... 10.

В опорах этой схемы могут быть применены и радиально-упорные подшипники. Так как эти подшипники более чувствительны к изменению осевых зазоров, то соотношение между величинами  и d для них является более жестким и не должно превышать l/d ~ 6...8. Меньшие значения относят к роликовым, большие - к шариковым радиально-упорным подшипникам. По схеме не рекомендуется применять радиально-упорные подшипники с углом контакта а = 25 ... 40°.

и d для них является более жестким и не должно превышать l/d ~ 6...8. Меньшие значения относят к роликовым, большие - к шариковым радиально-упорным подшипникам. По схеме не рекомендуется применять радиально-упорные подшипники с углом контакта а = 25 ... 40°.

Конструктивно целесообразно заменять бурты и перепады диаметров на валах пружинными кольцами (ГОСТ 13942-80), которые вставляются в кольцевые проточки на валах.

Недопустима установка подшипников на шлицевую часть вала, что вызывает колебания из-за меняющейся жесткости внутреннего кольца подшипника.

При проектировании валов (особенно определении их диаметров) необходимо принимать во внимание не только прочностные расчёты, но и жесткостные характеристики. Не учет последних может приводить к быстрому выходу из строя всего узла.

Опоры.

В станках находят применение подшипники качения всех типов

-шариковые;

- роликовые цилиндрические;

-роликовые качения;

-игольчатые.

При выборе типа подшипника анализируется следующие факторы:

1) Влияние направления и величины нагрузки и частоты вращения. При направлении нагрузки, перпендикулярном к оси подшипника, например, в опорах валов с прямозубыми цилиндрическими колесами, следует применять, как правило, радиальные подшипники.

Для восприятия усилий, направленных вдоль оси подшипника, приспособлены упорные подшипники. Если осевое усилие незначительно, оно может восприниматься радиально – упорным или даже соответственно подобранным радиальным подшипником при Рос <20% неиспользованной  .

.

При действии на опору одновременно радиального и осевого усилий (валы с коническими зубчатыми колесами, червячные валы и т.д.) можно применять в зависимости от величины осевого усилия:

- комбинацию из радиальных подшипников и упорного (при  )

)

- радиально-упорные шариковые или конические роликовые (  )

)

- радиальные шариковые с предварительным натягом (  )

)

2) Влияние требуемой точности вращения и точности осевого положения вала.

Допустимые повороты внутреннего кольца относительно наружного:

Радиальный

однорядный - угол 0,25о

шариковый

Радиальный

шариковый - угол 2о

двухродный

сферический

Радиально-упорный - 2…5 мкм на

шариковый ширине подшипника

Радиальный

роликовый подшипник - 2…3 мкм на

с короткими цилиндрическими ширине подшипника

роликами

Шариковые упорные - 2…3 мкм по диаметру шаров

Вследствие многочисленности и разнообразия факторов, влияющих на выбор посадок подшипников качения в станках, он до некоторой степени – в довольно узких, однако, границах - произволен.

Эти границы определяются во многом следующими обстоятельствами. Если внутреннее кольцо посадить на вращающийся вал даже с малым зазором, будет происходить обкатка этого кольца на валу, и поверхность последнего, более мягкая будет задираться или изнашиваться, металл вала будет выдавливаться в сторону, образуя на валу поясок, затрудняющий смену подшипника. Медленное проворачивание наружного кольца в неподвижном корпусе может быть даже благоприятным для долговечности подшипника, т.к. при этом в нагруженную зону попадают различные участки дорожки качения этого кольца.

Следовательно, если вращается вал, то более тугой должна быть посадка внутреннего кольца на вал. Причем, чем больше нагрузка подшипника и чем меньше частота вращения вала, тем более тугой должна быть посадка внутреннего кольца и тем менее тугой посадка наружного. Поэтому для подшипников тяжелых серий нужна при прочих равных условиях посадка внутреннего кольца более тугая, чем для подшипников легких и средних серий.

В тех случаях, когда долговечность подшипника значительно ниже нормальной, например, из-за недостатка места для подшипника достаточно большого размера, приходится, имея в виду необходимость замены его, несколько уменьшать натяг посадки вала, но посадочная поверхность должна быть закалена и тщательно прошлифована.

Дата добавления: 2015-11-06; просмотров: 2037;