Вибрационные сита, грохоты, фильтры работают в условиях коррозионноактивной среды и механических нагрузок.

Коррозионному растрескиванию подвержены выпарные аппараты, трубопроводы, автоклавы и др. аппараты.

Не менее опасное разрушение металла имеет место при одновременном воздействии на него агрессивной среды и переменных нагрузок. Такой вид воздействия испытывают компрессоры и насосы, роторы, диски и лопатки турбин и т.д.

Различают два вида механических напряжений — внутренние и внешние. Внутренние напряжения возникают при термической и механической обработке деталей, при сварке. Внешние, приложенные извне напряжения, могут быть статическими и переменными.

Под влиянием механических напряжений меняется структура поверхностного слоя металла, что может вызвать изменение потенциала на его отдельных участках, разрушение защитных пленок, и как следствие этого — изменение скорости коррозии.

Различают следующие виды коррозионного разрушения металла под воздействием механических нагрузок:

• коррозионное растрескивание;

• коррозионная усталость;

• коррозионная кавитация;

• коррозионная эрозия или фреттинг-коррозия.

Коррозионные разрушения не относятся к процессам локальной коррозии, но имеют с ними множество общих черт. Коррозионно-усталостные процессы или процессы при статической коррозии под напряжением сопровождаются возникновением трещин, при фреттинг-коррозии отмечают образование питтинга.

Коррозионные процессы при механических нагрузках протекают через три последовательные стадии: инкубационный период, отвечающий отсутствию видимых разрушений; период образования очагов коррозии; период быстрого масштабного разрушения.

Наличие механических напряжений в металле, лежащих в упругой области или связанных с деформацией, приводит к нарушению сплошности защитных пленок. Обычно растягивающие или сжимающие напряжения мало влияют на скорость равномерной коррозии. Если под действием коррозионной среды происходит локализация механического фактора, то это приводит к быстрому разрушению конструкции.

Протекание коррозионного растрескивания под напряжением происходит при совместном действии коррозионной среды и механических воздействий. В начальный период зарождение трещины происходит в результате растрескивающего действия при хемосорбции активных ионов коррозионной среды. Зарождение трещин может быть связано с возникновением туннелей (размером порядка 0,05 мкм) и питтиингов на участках металла, имеющего дефекты, например, на границах зерен, включениях, скоплениях дислокаций. Развитие трещины и разрыв происходят при превалирующем влиянии механического фактора.

• Коррозионное растрескивание металлов

Коррозионное растрескивание (КР) — это разрушение металла вследствие возникновения и развития трещин при одновременном воздействии растягивающих напряжений и коррозионной среды. Оно характеризуется почти полным отсутствием пластической деформации металла.

КР — это опасный вид разрушения металлов. В химической аппаратуре КР наиболее часто наблюдается в конструкциях, которые имеют остаточные напряжения после термической или механической обработки, при монтаже и сборке оборудования, при сварке, в условиях эксплуатации при повышенных давлениях и температурах.

На возникновение КР и его интенсивность оказывают большое влияние характер агрессивной среды, ее концентрация и состав. КР в напряженном состоянии подвержены почти все металлы и сплавы. На долю КР в химической, нефтегазовой и теплоэнергетической отраслях промышленности приходится от 20 до 40 % всех коррозионных разрушений.

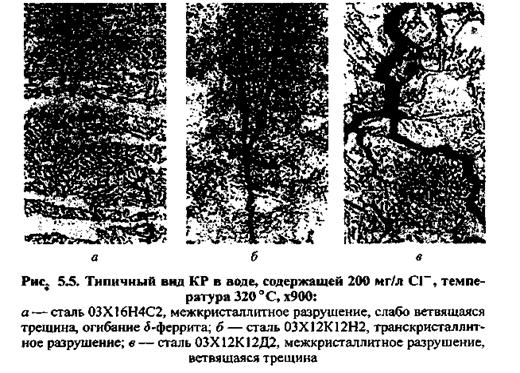

Для КР характерны следующие особенности:

• образование трещин сопровождается возникновением хрупкости металла;

• возможно возникновение межкристаллитных и транскристаллитных трещин с разветвлениями;

• время индукционного периода до образования трещины зависит от величины приложенных растягивающих усилий.

КР сталей происходит в растворах, содержащих Н2S , NНз, СO2, нитраты, хлориды, кислоты и щелочи (рис. 5.5). Углеродистые стали, содержащие более 0,2 % С и имеющие ферритно-перлитную или перлитную структуру, менее склонны к КР. Наиболее чувствительной

является мартенситная структура. Все режимы термической обработки, вызывающие появление мартенсита, делают сталь склонной к КР.

Полуферритные и ферритные хромистые стали менее склонны к коррозионному растрескиванию, чем аустенитные хромоникелевые стали.

КР аустенитных хромоникелевых сталей отмечено на ряде химических производств. Это явление связывают с нестабильностью аустенита в нержавеющих сталях.

Легирование углеродистых сталей, введение стабилизирующих добавок, увеличение содержания никеля не изменяет существенно склонность аустенитных сталей к коррозионному растрескиванию.

Цветные металлы и сплавы также подвержены КР. Коррозионное растрескивание наблюдается у алюминиевомагниевых и медноцинковых сплавов.

Магниевые сплавы в напряженном состоянии корродируют с КР в растворах хлоридов, сульфатов,

карбонатов, хроматов. Сплавы меди с цинком, оловом, алюминием разрушаются в присутствии паров аммиака.

• Коррозионная усталость металла

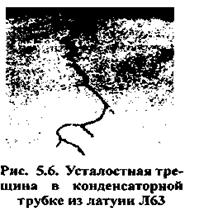

Усталость металла — это разрушение его под влиянием периодической динамической нагрузки при напряжениях значительно меньших, чем предел прочности. В химической промышленности достаточно часто наблюдаются случаи такого разрушения деталей аппаратов и машин. Усталостное разрушение обычно сопровождается образованием меж- и транс-кристаллитных трещин, развитие которых идет главным образом в период приложения растягивающих напряжений (рис. 5.6). Склонность металла к усталостному разрушению

характеризуется пределом выносливости. Под этим понятием понимают величину максимального напряжения, при котором усталостное разрушение металлов не наступает через 107 и более циклов. При одновременном воздействии на металл переменных напряжений и коррозионной среды число этих циклов уменьшается, т.е. предел усталостной прочности снижается. На величину коррозионной усталости влияет среда. Например, усталостная прочность стали типа X13 в вакууме зна-

|

чительно выше, чем на воздухе, в пресной воде предел усталости снижается в 1,5-3 раза, а при переходе от пресной к морской воде снижается еще в 2 раза.

Режим термической обработки сплавов изменяет предел их коррозионной усталости. В результате закалки с последующим отпуском значительно повышается усталостная прочность по сравнению с состоянием после отжига или нормализации.

• Фреттинг-коррозия

Коррозию при трении называют фреттинг-коррозией. Она характеризуется возникновением повреждений на соприкасающихся номинально неподвижных поверхностях, совершающих небольшие периодические относительные смещения. Этот процесс происходит в различных болтовых, шлицевых, замковых, заклепочных соединениях. В процессе работы эти соединения совершают повторные относительные перемещения, в результате чего происходят механические нарушения поверхностных оксидных пленок. Соприкасающиеся поверхности при фреттинге никогда не разъединяются, и, следовательно, продукты разрушения не имеют выхода из зоны контакта. Это усиливает коррозию и износ металлов.

Скорость фреттинг-коррозии зависит от природы метала, состава среды, температуры, удельной нагрузки.

Защиту от фреттинг-коррозии осуществляют рациональным выбором контактирующих материалов, нанесением покрытий, применением смазок.

• Кавитационная эрозия

Кавитационная эрозия наблюдается при эксплуатации гидротурбин, гребных винтов, насосов, клапанов, запорных устройств в трубопроводах. Она обусловлена нестационарностью потока жидкости, обтекающей твердое тело. Кавитация — это процесс образования и исчезновения пузырьков в жидкости. Исчезновение пузырьков сопровождается гидравлическим ударом, который и является причиной кавитационной эрозии. Возникновение пузырьков происходит в области низкого давления, а исчезновение — в области высокого давления. Таким образом, область кавитационного разрушения часто бывает значительно удалена от зоны возникновения пузырьков.

Первоначально происходит прогрессирующее разрыхление материала, приводящее к образованию многочисленных микротрещин. Затем начинается выкрашивание мелких частиц.

| № п/п | Вид локальной коррозии | Металлы и сплавы | Среда и место проявления | Условия проявления |

| 1. | Питтинговая ЛК (площадь поверхности поражения << глуби-ны проникновения) | Fe, Ni, Co, Mn, Cr, Al, Mg, Cu, Zn | Морская вода, системы оборотного водоснабжения, хим.предприятия | - металл в пассивном состоянии; -дефекты в защитной пленке; -наличие активаторов в растворе электролита |

| 2. | Язвенная ЛК (площадь поверх-ности поражения > глубины проникновения) | Углеродистые и низко-легированные стали | Хлорсодержащие среды, водоводы, тепло- энергетическое оборудование | -металлы в пассивном или активном состоянии |

| 3. | Щелевая ЛК | Практически все мет. и сплавы ( кроме спец. легирован. марок) | Кор. среды с высо-кой конц. электроли-та. Оборудование хим. пром.,металлургич. оборудование и т.п. | - близкое расположение двух поверхностей и застой раствора электролита между ними |

| 4. | Межкристаллитная ЛК (на границе зерен поликристалличес-ких материалов) | Сплавы Fe, Al, Cu Нержавеющие стали | Сильнокислая среда. Оборудование хим. пром., металлургич. оборудование и т.п. | -нарушение связи между отдельными зернами металла; -избирательное растворение составляющих сплава |

| 5. | Селективное вытравливание | Нержавеющие, углеродистые стали | То же | - материал состоит из двух или более фаз, отличающи-хся по свойствам; - различная скорость растворения фаз |

| 6. | Контактная ЛК | Нержавеющие, углеродистые стали, содержащие Al | Подземное, теплопередающее оборудование. | - механические напряжения; - мет. с различными электрохим. свойствами. |

| № п/п | Вид коррозионно- механического разрушения | Виды воздействия на материал | Условия и особенности протекания процесса |

| 1. | Коррозионное растрескивание (20-40% всех разрушений) | Растягивающее напряжение и коррозионная среда: | - отсутствие пластических деформаций в мет.; - возникновение трещин, приводящее к хрупкости металла; -межкристаллитные трещины с разветвлением. |

| 2. | Коррозионная усталость | Периодическая динамическая нагрузка (ниже предела прочности) и кор. среда. | Образование меж- и транс-кристаллитных трещин |

| 3. | Фреттинг коррозия | Трение соприкасающихся частей конструкции | Соприкасающиеся поверхности никогда не разъединяются |

| 4. | Кавитационная эрозия | Образование и исчезновение пузырьков воздуха при не-стационарном потоке жид-кости (гидравлический удар) | - возникновение множества трещин; - разрыхление поверхности металла. |

Дата добавления: 2015-11-04; просмотров: 3888;