Расположение зарядов и их расчет при шпуровой отбойке.

Удельный объем шпуровой отбойки составляет – 30%, по отношению ко всем способам отбойки и – 40-45% во взрывной отбойке.

Главной ее особенностью при очистной выемке по сравнению с проведением выработок является то, что забой обычно имеет как минимум 2 обнаженные плоскости. Одна на которой выбуриваются шпуры, другая – на которую производится отбойка.

Для исключения врубовых шпуров их бурят параллельно к одной из обнаженных плоскостей.

С увеличением глубины шпура увеличивается выход горной массы с 1 п.м. шпура, т.к. уменьшаются потери энергии на выброс пород и выброс в атмосферу газов взрыва. Однако из-за малой устойчивости боковых пород, малой мощности рудного тела слабой устойчивой руды приходится, уменьшать длину шпуров. При системах разработки с креплением глубина шпуров ограничивается max допустимым шагом установки крепи (1-2 м).

Диаметр шпуров обычно принимается от 30 до 50 мм, обычно 40-45 мм.

Диаметр шпуров < 40 мм – в основном в тонких залежах.

Диаметр шпуров > 45 мм – в мощной и средней мощности залежи, при большой площади забоя.

Механизация: Для бурения применяются ручные перфораторы ПП-63, ПР-ЗО на пневмоподдержках, телескопные перфораторы ПТ-29, ПТ-38, ПТ-29М, ПТ-36М и колонковые КС-50, Удар-1, Удар-2 с независимым вращением бура, мощные колонковые перфораторы ПК-60 и ПК-75.

Производительность перфораторов при коэффициенте крепости f =4-6; 10-14 и 16-20.

легкие соответственно: 60; 30 и 20 м/смену

тяжелые: 95; 50 и 35 м/смену.

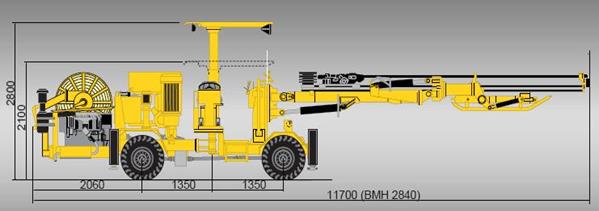

Широко применяются самоходные буровые установки, оснащенные 1 или несколькими перфораторами типа ПК-60 и ПК-75. Один бурильщик дистанционно управляет несколькими перфораторами. Буровые установки оснащены 2-4 манипуляторами, колонковыми перфораторами, имеют пневмоколесный, реже гусеничный ход. Все шире применяются пневматические колеса и дизельный привод. Их производительность достигает 500 м/смену. Они имеют шасси с мощным дизельным двигателем 60-80 л.с. и стоят дорого, требуют высококвалифицированного обслуживания. На небольших рудниках выгодны самоходные буровые установки на малогабаритном шасси. В семидесятых годах появилась тенденция перехода с пневматической к гидравлической энергии бурения. Гидроперфораторы монтируют на манипуляторах самоходной установки и на ней же монтируют 2 электрических двигателя (Атлас-Копко), масляные насосы. Энергия удара их 30-50 кг/см2 и более против 15-25 кг/см2 у мощных пневматических. Они позволяют в 1,5 раза увеличить скорость бурения, обладают меньшим расходом энергии, высокой стойкостью инструмента, более благоприятные санитарно-гигиенические условия (малый шум, меньше пыли). Может вытеснить пневматическую энергию.

См. приложение «Самоходные установки для бурения шпуров»

Заряжание и взрывание шпуров: Применяемые аммиачно-селитренные ВВ (аммониты и детониты) из-за их слеживания в россыпном виде, сильного пыления и высокой чувствительности к механическим воздействиям – непригодны к механизированному заряжанию.

Ручное заряжание шпуров патронированными ВВ тяжелая и трудоемкая операция.

При применении гранулированных ВВ возможна механизация заряжания.

Это - гранулит АС-8, гранулит АС-4, зерногранулит 79/21 и другие. Их достоинство – безопасность, хорошая сыпучесть, уменьшение переизмельчения руды, равномерное дробление.

Заряжание шпуров гранулированных ВВ производят с помощью эжекторных зарядчиков «Курама – 7М» и «Курама-8» и камерно-порционного типа «ЗП».

Расчет параметров шпуровой отбойки:

Шпуровая отбойка применяется при небольшой (до 5-8 м) мощности рудного тела, любом угле падения, а также при возможности присутствия людей в очистном пространстве, когда сохранение устойчивости массива, в первую очередь кровли, приобретает большое значение. Кроме того, шпуровая отбойка предпочтительнее при разработке руд средней устойчивости и неустойчивых, системами с искусственным поддержанием очистного пространства; при отбойке ценных руд, особенно в рудных телах со сложной морфологией; при необходимости обеспечить качественное дробление руды.

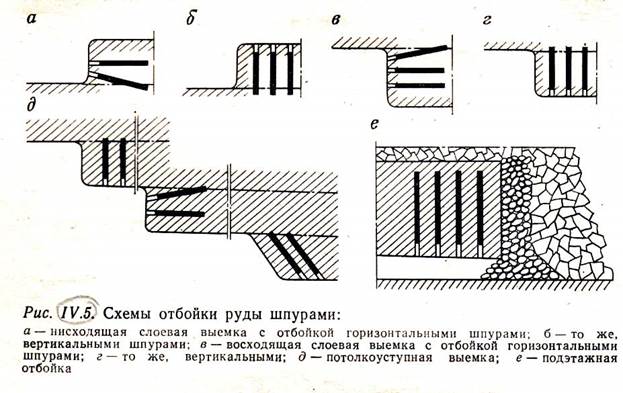

Отбойка руды шпурами может производиться сплошным или уступным забоем в восходящем, нисходящем или горизонтальном направлении.

Основными параметрами отбойки являются линия наименьшего сопротивления (л.н.с.) и расстояние между шпурами. Глубина шпуров ограничивается техническими возможностями буровых машин или горно-техническими условиями разработки.

При отбойке с двумя обнаженными поверхностями л.н.с., м, определяют по формуле:

, м

, м

где d - диаметр шпура, м; D - плотность заряжания, кг/м3; kз - коэффициент заполнения шпура, по ЕПБ kз = 0.6-0.72; m - коэффициент сближения зарядов, при электрическом взрывании m=1-1.5; q - удельный расход ВВ, кг/м3.

По В.Н.Мосинцу и А.А.Пашкову, для маломощных залежей

q=q0*k1*k8 , кг/м3

где q0 - теоретический удельный расход ВВ, кг/м3; k1 - коэффициент относительной работоспособности ВВ; k8 - коэффициент учитывающий выемочную мощность ( равен 1;1.15; 1.6; 2.3; 3.8 при выемочной мощности, соответственно 3.5; 3; 2; 1.5; 1 м).

Теоретический удельный расход ВВ при различных коэффициентах крепости руды:

f....... 4 6 8 10 12 14 16 20

q0 ..... 0.4 0.49 0.61 0.74 0.9 1.09 1.31 1.61

По данным Б.Н.Кутузова и др. для забоев с двумя или одной обнаженной плоскостью:

q = q0*k1*k4*k5*k6, кг/м3

где q0- теоретический удельный расход ВВ на отбойку, кг/м3, см. табл.2.1; k4- коэффициент, учитывающий расположение шпуров [равен 1 и 1.4-1.6 при шпурах, направленных соответственно, параллельно и перпендикулярно (одна обнаженная плоскость) плоскости забоя]; k5 - коэффициент, учитывающий способ заряжания (равен 1 при ручном, 0.9-0.95 при пневмозаряжании и 0.8-0.85 при механизированном заряжании прессованными патронированными ВВ); k6 = (d/0.042)n ; n = 1-0.5 (большие значения в монолитных породах, меньшие - в трещиноватых).

Расстояние между шпурами в ряду определяем по формуле:

, м

, м

где D - плотность ВВ, кг/м3; k10 = 0.8-0.95 - коэффициент, учитывающий забойку в шпуре.

Теоретический расход ВВ, кг/м3

таблица

| Коэффи-циент крепости | При ширине забоя, м | ||||

| До 1 | 1 - 2 | 2 - 3 | 3 - 5 | > 5 | |

| 20 и более | 3.9 | 2.6 | 2.3 | 2.1 | 2.0 |

| 18 - 20 | 3.6 | 2.3 | 2.1 | 1.9 | 1.8 |

| 16 - 18 | 3.3 | 2.1 | 1.9 | 1.8 | 1.7 |

| 14 - 16 | 3.0 | 1.8 | 1.7 | 1.5 | 1.4 |

| 12 - 14 | 2.7 | 1.6 | 1.5 | 1.4 | 1.2 |

| 10 - 12 | 2.4 | 1.4 | 1.2 | 1.1 | 1.1 |

| 8 - 10 | 2.1 | 1.2 | 1.0 | 0.9 | 0.9 |

| 6 - 8 | 1.8 | 1.1 | 0.9 | 0.8 | 0.8 |

| До 6 | 1.4 | 0.9 | 0.8 | 0.6 | 0.6 |

Значения коэффициентов относительной работоспособности для ВВ, рекомендуемых для применения на подземных рудниках, приведены ниже:

Аммонал водоустойчивый ........0.9 Гранулит АС-4 .......0.98

Аммонал скальный....................0.8 Гранулит М.............1.13

Аммонит N 6ЖВ...........................1 Детонит М...............0.82

Аммонит скальный N 1.............0.8 Динафталит.............1.08

Гранулит АС-8.........................0.89 Игданит...................1.13

Упрощенно расстояние между шпурами равно:

a = m *W

где m - коэффициент сближения зарядов.

Оконтуривающие шпуры бурят на расстоянии 0.2-0.3 м от контактов залежи или проектного контура забоя. Количество шпуров на забой (При одной обнаженной плоскости):

n = Sз*q* g /(0.785*d2*D*k), шт

где S - площадь забоя, м2 ; g - объемный вес руды, т/м3.

Общая длина шпуров на забой, м:

L = nш*lш ,

где lш - длина одного шпура, м.

Количество промышленной руды, отбиваемой за один цикл, т:

Vц = Sз*lш*g*h,

где h - коэффициент использования шпура.

Вес заряда ВВ на цикл (отбойку 1 слоя), кг:

Qвв = 0.785*d2*D*kз* L,

Фактический удельный расход ВВ, кг/м3

q = Qвв/Vц ,

Выход промышленной руды с 1 м шпура, т/м:

d = γVц/L,

Организация работ: Бурение шпуров выполняют обычно комплексные бригады по бурению, погрузке и доставке. Это заинтересовывает рабочих не только в объеме но и качестве дробления. Окончивший свой цикл бурильщик переходит к другой работе (погрузке) и т.д. Заряжание и взрывание осуществляют взрывники, которые не входят в бригаду.

Показатели шпуровой отбойки:

Производительность бурильщика 5 - 50 м3/смену при бурении переносными перфораторами и до 400÷700 м3/смену при использовании самоходных буровых кареток.

Выход отбитой руды 0,3-1,5 м3/м

Удельный расход ВВ 0,6÷3 кг/м3

Приведенные показатели относятся к крепкой руде и малой (1-1,5 м) ширине забоя.

Основные меры охраны труда:

1. Буровое оборудование и инструменты д.б. выбраны с учетом свойств горных пород, глубины и направления шпуров, условий работ.

2. На каждом руднике все горные породы по показателю буримости д.б. отнесены к определенной категории классификации и для пород каждой категории д.б. определен оптимальный режим бурения.

3. Перед производством буровых работ д.б. подготовлен необходимый фронт.

4. Рабочее место бурильщика д.б. обеспечено:

- исправным рабочим и резервным оборудованием: (перфораторы, электросверла, автоподатчик).

- комплектом исправного бурового инструмента: (буры, съемные коронки, штанги,

Определение производительности бурового оборудования производится по существующим "Единым нормам выработки и времени", в зависимости типа и марки применяемого оборудования, условий его эксплуатации и физико-механических свойств массива руды или по приведенным ниже расчетным формулам.

Бурение шпуров.При бурении шпуров перфоратором его производительность, м/смену, определяем по формуле:

Qб = 60(Tсм - Tпз - Tоб)/[(tо + tв)(1 + kот)],

где Тсм - продолжительность смены, ч; Тпз и Тоб - соответственно, время на подготовительно-заключительные операции и на обслуживание рабочего места, ч; tо ,tв - соответственно, основное (чистое) и вспомогательное время бурения 1м шпура, мин; определяется по данным практики или по справочным данным; kот - коэффициент, учитывающий нормированное время на отдых в течение смены (равен 0.1; 0.08 и 0.06 при бурении соответственно ручными, телескопными и колонковыми перфораторами).

Значения времени на подготовительно-заключительные операции и обслуживание рабочего места в зависимости от типа бурового оборудования приведены ниже:

Тпз Тоб

Ручные перфораторы........................ 0.355 0.045

Телескопные перфораторы...............0.411 0.045

Колонковые перфораторы................ 0.433 0.047

Бурильные установки ....................... 0.773 0.23

Производительность бурильных установок:

Qб= 60*kо*nб*(Tсм- Tпз- Tоб)/ [(tо + tв) (1 + kот)],

где kо - коэффициент одновременности работы бурильных машин (равен 0.95-0.85 и 0.8-0.9 соответственно для установок с 2-3 и 4 манипуляторами); nб - число бурильных машин установки; kот = 0.07 - коэффициент учитывающий нормированное время отдыха в течении смены; Тсм - продолжительность смен, ч; tо и tв - основное и вспомогательное время бурения шпуров, мин/м.

Показатели работы бурильных установок в зависимости от коэффициента крепости пород приведены ниже:

Крепость руды ....................................8-10 10-12 12-14 14-16

Средняя скорость бурения, м/мин......1.16 0.86 0.543 0.348

Средняя стойкость коронки, м.......... 12-14 8-1 3-5 3-4

| |

| <== предыдущая лекция | | | следующая лекция ==> |

| Данные о кусковатости руды по некоторым рудникам | | | Скважинная отбойка руды |

Дата добавления: 2015-10-29; просмотров: 4022;