Технология изготовления литых заготовок

Отливки из стали, чугуна и цветных металлов получают заливкой жидкого металла в формы, изготовленные из песчаных формовочных и стержневых смесей или из металла (чугуна).

Допуски и припуски для стальных отливок, получаемых в песчаных формах, должны отвечать III классу точности по ГОСТ 2009—55, а для чугунных отливок — III классу точности по ГОСТ 1855—55.

Песчаные формы и их элементы получают ручной формовкой в земле или машинной формовкой в опоках. При использовании песчаных форм достигается хороший отвод газов, выделяемых из жидкого металла в период остывания отливки, но заготовки в этом случае имеют большие и неравномерные припуски на обработку, обусловленные малой точностью форм и необходимостью

создания литейных уклонов, обеспечивающих беспрепятственную выемку модели из формы. С учетом металла, идущего в прибыльную часть отливки и на систему литников, коэффициент его использования при заливке в песчаные формы не превышает 0,6— 0,65. Кроме того, при заливке жидкого металла в песчаные формы часть песка попадает в металл и там остается (пригорает). Очистка отливок от пригоревшего песка — весьма трудоемкая операция. Полностью очистить отливку от песка не всегда удается, поэтому при обработке загрязненных песком поверхностей приходится удалять слой отливки, что требует применения специальных режимов резания. На необрабатываемых поверхностях частички песка остаются и в процессе работы могут попасть в смазку. Особенно опасна неполная очистка внутренних полостей корпусов редукторов, необрабатываемых поверхностей крупных зубчатых колес и других деталей.

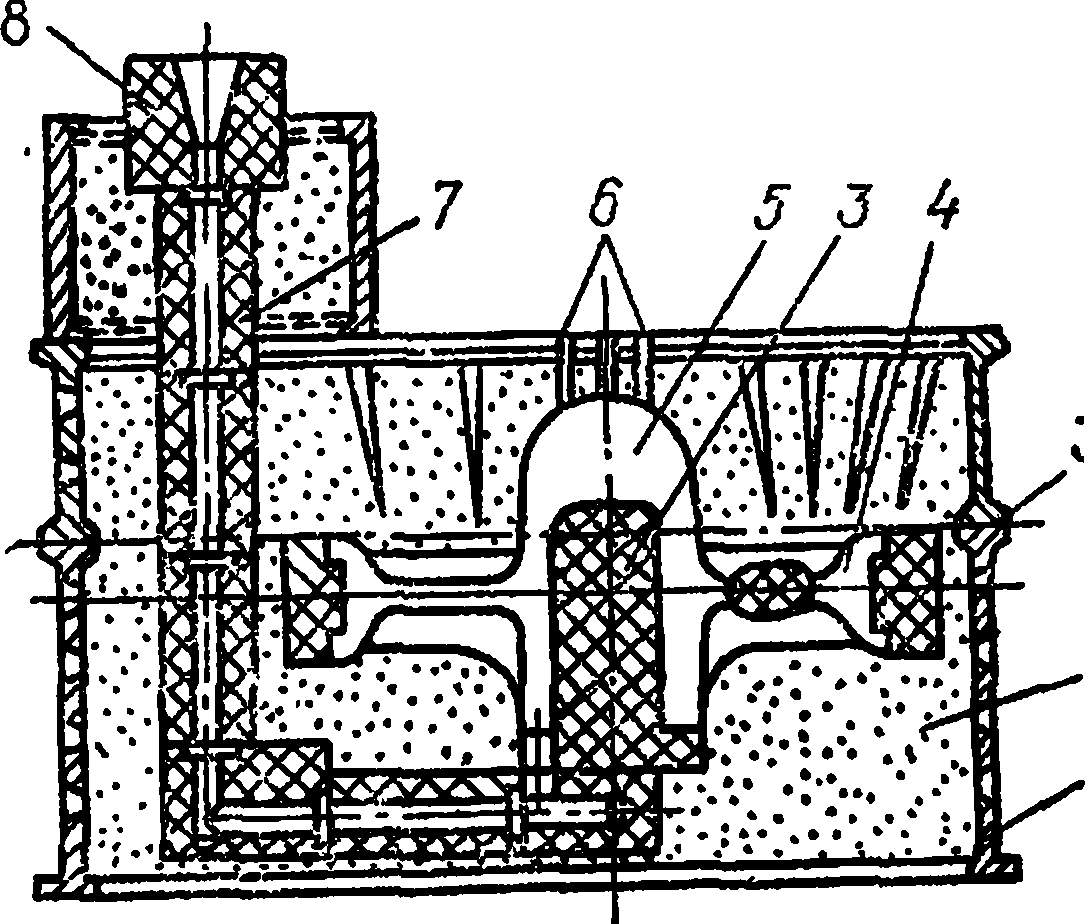

Рис. 12. Песчаная форма для отливки ходового колеса крана:

Рис. 12. Песчаная форма для отливки ходового колеса крана:

/ — металлическая опока; 2 — форма; 3 — стержни; 4 — отливаемая деталь; 5 — прибыльная часть; 6 — газовые каналы; 7 — трубка для подвода

жидкого металла; 8 — литниковая чаша

Указанных недостатков не имеет отливка в кокиль, однако здесь затруднен отвод газов из расплавленного металла. Поэтому иногда применяют отливку в комбинированные полукокильные формы. Применение кокильного литья позволяет уменьшить на 20—25% отходы металла в стружку и соответственно снизить трудоемкость механической обработки. За счет уменьшения в 2—4 раза размеров форм увеличивается съем годного литья с 1 м2 формовочной площади и повышается производительность труда рабочих.

Фасонные отливки из стали широко применяются при производстве специальных кранов (разливочных, ковочных, козловых для ГЭС). Из стальных отливок изготавливают грузовые барабаны, канатные блоки, балансиры, зубчатые и ходовые колеса, корпуса подшипников, тормозные шкивы и т. д. Отливки делаются из углеродистых сталей 25JI-II; 35JI-II; 55-JI по ГОСТ 977—65* и легированных сталей 35ХНЛ, ХГСЛ и др.

Песчаная форма для отливки заготовки детали типа ходового колеса крана (рис. 12) состоит из разъемной металлической опоки/, песчаной формы 2, песчаных стержней 3, керамических трубок 7 для подвода жидкого металла к отливаемой детали 4 и литниковой чаши 8. В верхней части отливок находится прибыльная часть 5, в которой скапливаются шлаковые и газовые включения. Для улучшения отвода газов из отливки в форме сделаны газовые каналы 6. Прибыльная часть отливки отрезается ацетилено-кислород- ным пламенем после выбивки отливки из формы.

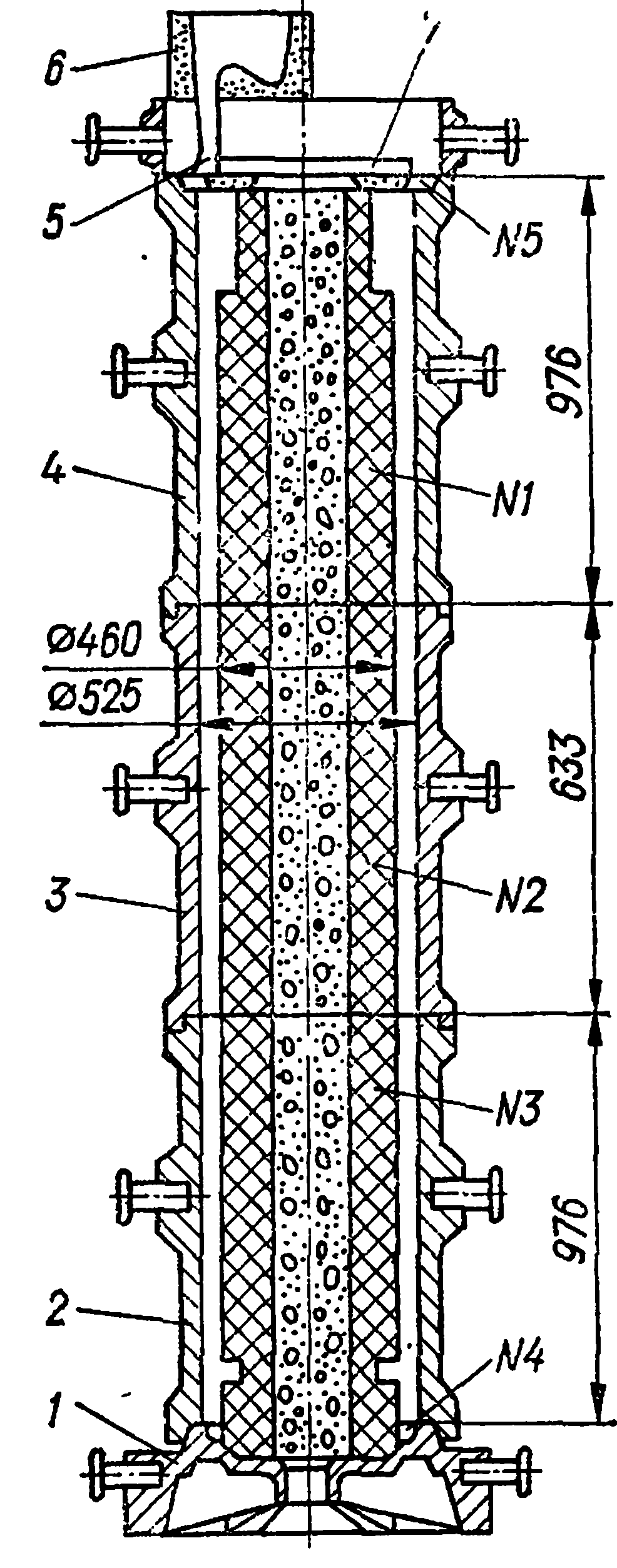

Рис. 13. Кокильно-песчаная форма для отливки барабана:

1— поддон; 2 — нижняя часть; 3, 4 — средние части; 5 — стояк; б—литниковая чаша; 7 — шлаковик

Литые заготовки из чугуна применяются для изготовления деталей, не подвергающихся ударам и деформациям растяжения: корпуса редукторов, барабаны, канатные блоки, тормозные колодки, звездочки цепей подвесных конвейеров, корпуса подшипников скольжения, буксы роликов конвейеров и др.

Для отливок применяется чугун серый марок от СЧ15-32 до СЧ28-48 и высокопрочный чугун марки ВЧ40-10.

При отливке барабана в полукокиль- ную форму (рис. 13) на поддоне 1 устанавливают песчаный стержень № 4, центральный песчаный стержень № 3 и нижнюю часть 2 металлического (чугунного) кокиля. Затем форму наращивают до проектного положения, устанавливая последовательно стержни № 2 и /, а также части кокиля 3 и 4. В верхней части формы устанавливают песчаный стержень № 5, который представляет собой литниковую сетку, стояк 5 для подвода жидкого металла, шлаковик 7 и литниковую чашу 6. Для улучшения газопроницаемости стержня его центральная часть заполняется шлаком, а для уменьшения пригара наружные поверхности стержня окрашивают противопригарными (графито-бентонитовыми) красками. Жидкий чугун заливают при температуре 1220—1350° С. При этом чем тоньше стенка отливки, тем выше в целях повышения текучести жидкого чугуна должна быть температура металла. В чугунных деталях ПТМ толщина стенок должна быть не менее 10 мм.

В конструкциях подъемно-транспортных машин применяются детали из бронзы марок БрОЦН 10-2-1,5, ОЦС5-5-5, БрАЖ9-4 и латуни марок ЛМцС58-2-2, ЛАЖМцбб-б-3-2.

Технология получения литых заготовок из бронзы и латуни при отливке в песчаные формы и в кокиль аналогична технологии получения литых заготовок из чугуна.

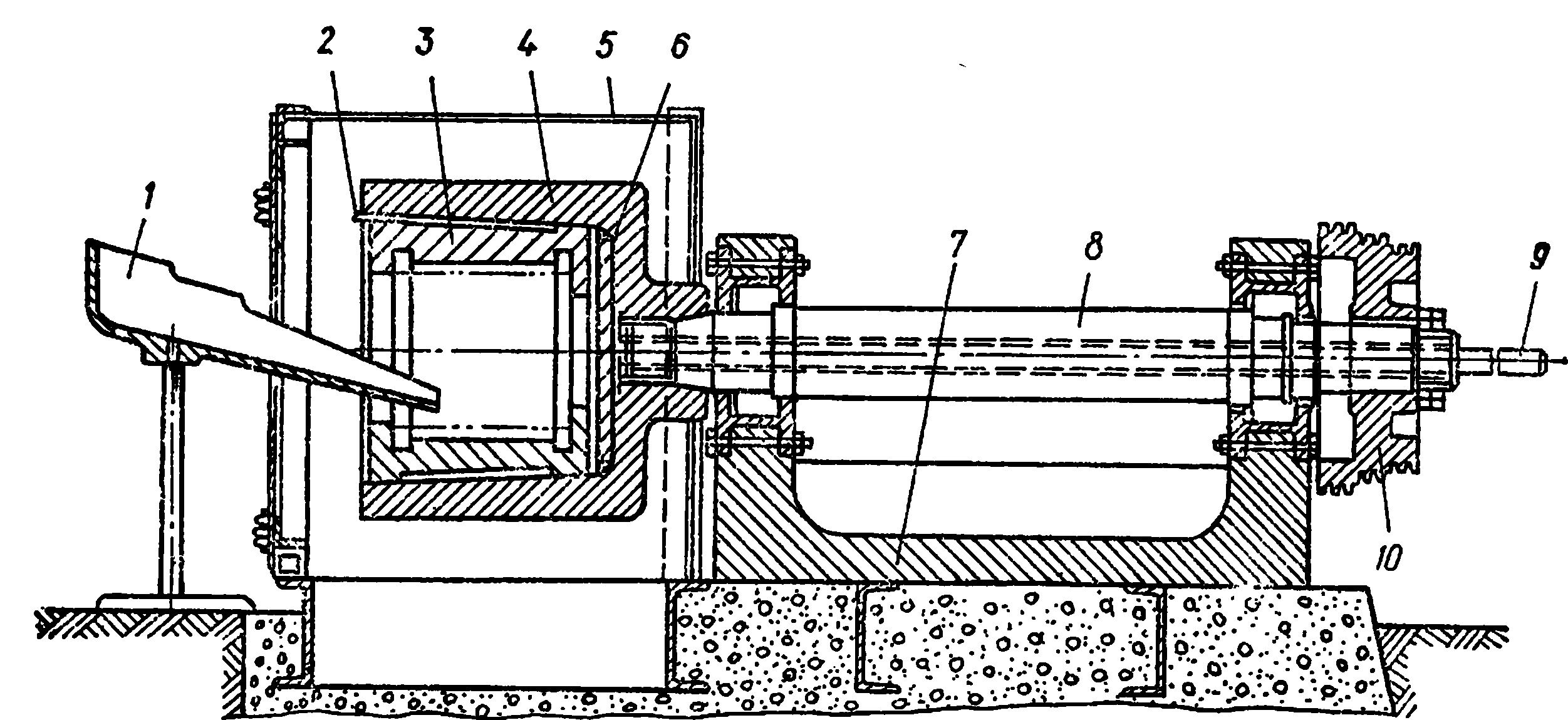

Для получения литых заготовок втулок, вкладышей из бронзы и латуни широко применяется центробежный способ, дающий качественные плотные отливки без рыхлостей и газовых раковин. Расплавленный металл (рис. 14) через воронку 1 заливают во вращающиеся разъемные чугунные вкладыши 3, закрепленные в изложнице (корпусе) 4 клином 2. Вращение изложнице сообщается от электродвигателя через клиноременную передачу, ступенчатый шкив 10 и вал 8, опирающийся на подшипники станины 7. Под

действием центробежной силы металл отбрасывается к стенкам вкладышей и застывает. Толщина стенки отливки определяется количеством металла, поступившего в изложницу После застывания отливка выталкивается из изложницы с помощью выталкивателя 9 и упорной шайбы 6. Для этой цели выталкиватель соединяется со штоком поршня пневматического цилиндра. Вращающийся корпус 4 укрыт кожухом 5.

Рис. 14. Машина для центробежной отливки втулок и вкладышей:

1 — воронка; 2 — клин; 8 — чугунные вкладыши; 4 — корпус изложницы; 5 — кожух; 6 — упорная шайба; 7 — станина; 8 — вал; 9 — выталкиватель; 10 — ступенчатый шкив

Гладкие втулки получают непосредственно в изложнице, что удобно при большом числе отливаемых однотипных втулок/'При мелкосерийном производстве и ремонтах требуется большое число типоразмеров втулок и вкладышей при небольшом количестве отливок каждого типоразмера. Применение сменных вкладышей позволяет в одной изложнице получать 5—6 типоразмеров t отливок.

Скорость вращения изложницы зависит от внутреннего диаметра отливаемых втулок и находится в пределах от 940 (для втулок диаметром 80 мм) до 500 об/мин (для втулок диаметром (280 мм).

При конструировании литых деталей необходимо учитывать требования литейной технологичности отливок — в них не должно быть резких переходов от тонких стенок к толстым во избежание

образования трещин и местных скоплений металла, приводящих к образованию усадочных раковин й пористости.

Отливка деталей из пластических масс (вкладышей, втулок) производится по специальным технологическим процессам в соответствии с составом пластмассы, ее физическими и технологическими свойствами.

Дата добавления: 2015-10-29; просмотров: 1918;