Технологии встроенной системы из сборного каркаса.

Данный способ базируется на использовании сборных железобетонных изделий заводского изготовления. Применяются конструктивные схемыс полным или неполным каркасом.

Полный встроенный каркас используют при средней степени износа наружных стен и в случае надстройки здания несколькими этажами. Элементами встроенной системы из сборного каркаса являются: сборные железобетонные конструкции каркаса (фундаменты, колонны высотой на 1-3 этажа, ригели, плиты перекрытия сплошного сечения или многопустотный настил, стены жесткости, лестничные марши и площадки, сантехкабины, вентблоки, секции мусоропроводов, лифтовых шахт и др.) заводского производства.

Встроенный каркас из сборных элементов может применяться в однопролетных, двухпролетных с внутренней несущей стеной, однопролетных с внутренними поперечными стенами, а также в зданиях секционного типа. Целесообразно использовать его в зданиях, имеющих в плане прямоугольную форму. Полный встроенный каркас позволяет исключить из работы ограждающие конструкции стен, превратив их в самонесущие, что создает предпосылки выполнения реконструктивных работ не только с полной перепланировкой, но и надстройкой нескольких этажей.

Использование полного каркаса существенно снижает объем работ по устройству гнезд для опирания ригелей. В меньшей степени ослабляется несущая способность существующих наружных стен, а в результате использования ригелей и многопустотных плит перекрытий различной длины, изготовленных по экструзионной технологии, обеспечивает получение помещений требуемых размеров с гибкой планировкой (рис. 9.10).

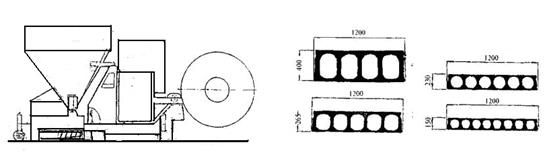

а) б)

Рис. 9.10. Производство плит перекрытия по экструзионной технологии

а) - общий вид экструдера; б) - номенклатура преднапряженного железобетонного многопустотного настила

Использование длинных стендов (120-150 м) для экструзионной технологии позволяет изготавливать широкую гамму сборных конструкций каркаса (колонны, предварительно напряженные ригели и многопустотные плиты перекрытий) без переналадки бортоснастки. Высокое качество сборных изделий достигается путем применения бетоноукладчиков специальной конструкции, оптимальных режимов вибрационного уплотнения бетонной смеси, тепловой обработки и автоматизированных систем температурного контроля, обеспечивающих однородность физико-механических характеристик бетона.

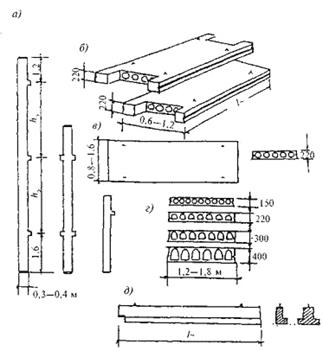

На рис. 100приведена примерная номенклатура сборных железобетонных изделий, изготовленных поэкструзионной технологии.

Рис.100. Примерная номенклатура сборных изделий

а) - колонны; б, в) - многопустотный настил; г) - многопустотный настил, изготавливаемый по экструзионной технологии, д) - ригели

В качестве сборных плит диска перекрытия используются типовые многопустотные плиты толщиной 220 мм или плиты безопалубочного формования, изготовленные по экструзионной технологии.

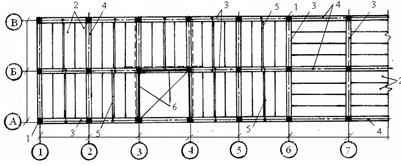

Плиты перекрытий в каждой ячейке каркаса размещены группами и объединены между собой по боковым сторонам межплитными бетонными швами. По контуру каждая группа плит окаймлена вдоль их торцов несущими ригелями, а вдоль боковых сторон - продольными связевыми ригелями. Плиты перекрытий могут устанавливаться вдоль или поперек здания (рис. 12).

Рис. 12. Варианты размещения плит перекрытия в здании

1- колонна; 2- плиты перекрытия; 3- несущие ригели; 4 - связевые ригели; 5 - межплитные арматурные затяжки крайних ячеек

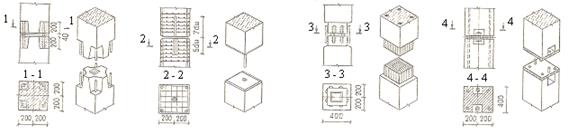

При полном сборном каркасе в качестве сборных железобетонных колонн применяют типовые 1,2 и 3 ярусные колонны сечением 300х300 или 400х400 мм, выполненные из бетона класса В25-В40. Сечение колонн принимают одинаковой по всей высоте здания. Шаг расположения колонн согласуется с шагом оконных проемов и принимается кратным им.

Для установки колонн применяют фундаменты стаканного типа в монолитном или сборном исполнении. В том случае, когда при использовании конструктивно-технологической схемы с полным каркасом требуется надстройка здания, то для восприятия дополнительной нагрузки на грунт необходимо осуществить устройство фундамента в виде монолитной железобетонной плиты толщиной 300-500 мм по заранее подготовленному основанию в виде уплотненной песчано-гравийной подсыпки толщиной 100-150 мм. После набора бетоном фундаментной плиты проектной прочности на нее монтируются подколонники для колонн сборного каркаса.

Для стыковки колонн по высоте применят стальные сварные оголовники с центрирующими прокладками, которые обеспечивают выверку стойки в вертикальное положение и устраняют возможность внецентренной передачи нагрузки в стыке.

Стальные оголовники представляют собой стальную обойму, сваренную с стержнями рабочей арматуры колонны. При монтаже нижний оголовник верхней колонны центрируют, устанавливают на верхний оголовник нижней колонны и соединяют накладками на сварке, после чего стык замоноличивают (рис.13.4, в). В этом варианте усилия передаются с бетона на металл, затем с металла снова на бетон. Более предпочтительней является непосредственная передача усилий с бетона на бетон, как это показано на (рис.13.4, а, б). В этом случае бетонный торец колонны усиливают дополнительным армированием.

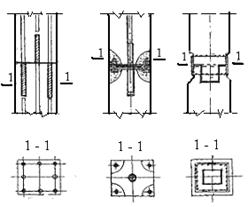

а) б) в) г)

Рис.13.4. Варианты типовых стыков колонн

а) - плоский безметальный; б) - на эпоксидных полимеррастворах; в) - с металлическими оголовниками;

д) - фрезерованный на болтах

Для точности стыкования в нижнем торце верхней колонны иногда устраивают специальный штыревой фиксатор, а стык склеивают на эпоксидном полимеррастворе (рис.13.4, б). Возможно болтовое соединение колонн по высоте (рис.13.4, г). С этой целью в торцах колонн устанавливают металлические листы, которые фрезеруют для обеспечения центрирования колонн. С двух противоположных сторон стыкуемых колонн устраивают ниши, в которые устанавливают специальные болты с резьбой, а затем на болты навинчивают гайки и стягивают стык.

В настоящее время разработаны и используют так называемые «бессварные стыки», которые кроме повышения точности установки элементов способствуют повышению надежности и долговечности встроенных систем вследствие снижения дополнительных напряжений, связанных со сваркой стыков (рис.102).

а) б) в)

102. Варианты «бессварных» стыковых соединений колонн а) - штепсельный стык; б) - болтовой с центральным анкером; в) - гильзовый сварной стык с накладками

Наиболее предпочтительным является штепсельный стык, так как он прост в требует дополнительных операций после стыковки колонн. При использовании штепсельного стыка каждая колонна в торцах имеет четыре анкера и четыре отверстия (рис 102, а). При этом диаметр и глубина отверстий несколько больше, чем длина и диаметр анкеров. Перед стыковкой колонн на поверхность стыкуемых элементов наносится полимерный клей и после этого происходит установка верхней колонны таким образом, чтобы анкеры верхней колонны вошли в отверстия нижней, а анкеры нижней колонны - в отверстия верхней. Далее осуществляется инъекция отверстий с помощью коллоидного цементно-песчаного раствора или полимерной мастики, которая обеспечивает требуемую адгезию и равнопрочность стыкуемых элементов.

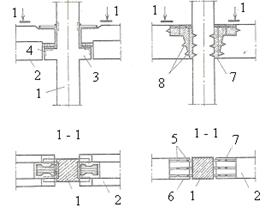

Стыки колонн располагают на 60-80 см выше уровня перекрытия, чтобы обеспечить удобство обработки мест стыкования. Для соединения ригелей с колоннами применяют обычно «скрытые консоли». Стыки могут быть и бесконсольными (рис.13.5).

а) б)

Рис.10. Варианты типовых сварных соединений ригелей с колоннами

а) - со скрытой консолью; б) - бесконсольный шпоночный стык; 1 - колонна; 2 - ригель; 3 - скрытая консоль; 4 - закладные детали; 5 - стыковые стержни; 6 - вставные стержни; 7 - ванная сварка; 8 - шпонка

Соединение колонн с ригелями осуществляется сваркой деталей (рис.13.5, а) или выпусков арматуры (рис.13.5, б) с последующим их замоноличиванием цементным раствором.

Технологическая последовательность монтажа сборных элементов. При наличие в реконструируемом здании подвального помещения первоначально осуществляется монтаж колонн подвального этажа, для которого используются одноярусные колонны, устанавливаемые в стаканы фундаментов. После установки колонн каркаса на захватке производят монтаж стенок жесткости, которые являются одновременно стенками лестничной клетки. Затем осуществляют монтаж ригелей и плит перекрытия с заделкой швов плит и стыков ригелей высокопрочным раствором. Устройство перекрытия над подвальным этажом обеспечивает фронт работ для возведения надземной части здания, которая выполняется в той же технологической последовательности, но с использованием 2- и 3-ярусных колонн.

В том случае, когда требуется надстройка здания, технология монтажа встроенной системы подобна ранее рассмотренному варианту с той лишь разницей, что за счет увеличения нагрузки от надстраиваемых этажей необходимо предусмотреть фундамент в виде монолитной плиты. Кроме этого, возникают дополнительные работы, связанные с устройством стенового ограждения для надстраиваемой части здания.

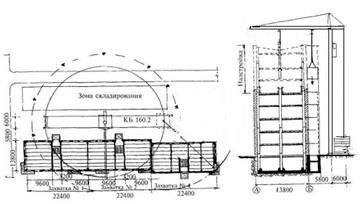

На рис.9.4 приведена технологическая схема реконструкции 5-этажного жилого дома с надстройкой 3-х этажей. При реконструкции жилого дома принята технологическая схема встроенного каркаса с широким шагом колонн, равным 9600 мм. В проекте использованы сборные ригели и многопустотные плиты изготовленные по экструзионной технологии. Для подвальной части здания приняты одноэтажные колонны, устанавливаемые в стаканы фундаментов. Для остальных этажей и надстраиваемой части здания использованы 2- и 3- ярусные сборные железобетонные колонны. В здании запроектирован фундамент в виде фундаментной плиты. Возведение встроенного каркаса осуществляется по захваткам, размеры которых соответствуют секциям жилого здания 22,4 м. На каждой секции используется 12 колонн, 4 ригеля, 4 стенки жесткости и два типоразмера плит перекрытий длиной 9,6 и 3,2 м. Для монтажа встроенного каркаса принят кран башенного типа КБ-160.2 грузоподъемностью 5 т.

Рис.9.4. Технологическая схема реконструкции 5-этажного жилого дома с надстройкой 3-х этажей

а) - монтажный план; б) - поперечный разрез

При использовании технологии встроенной системы из сборного каркаса особое внимание необходимо уделять геометрической точности установки сборных элементов, так как отклонение параметров от проектных значений может привести к нарушению собираемости встроенного каркаса.

Дата добавления: 2015-10-19; просмотров: 1312;