воздухоохладитель; 2 - продухи, 3 - ящики с продуктом; 4 -поддон; 5 - льдоаккумулятор; 6 - насос; 7 - коллектор; 8 - форсунки; 9 – вентилятор

Для небольшой молочной фермы использовали /34/ льдоаккумуляторы. В связи с расширением производства и увеличением потребности в «ледяной» воде были проанализированы варианты холодоснабжения, увеличение холодильной мощности или комбинирование имеющейся холодильной установки с льдоаккумуляторами. Технико-экономические расчеты показали, что установка дополнительного льдоаккумулятора, холодопроизводительность которого эквивалентна получаемой при таянии 16 т льда, обеспечит дополнительные потребности производства в холоде. Размещение льдогенераторов на крыше не потребовало выделять площадь цеха для нового оборудования.

Однако практика эксплуатации панельных аккумуляторов показала, что при возвращении из технологических аппаратов воды с довольно низкой температурой (не выше 6°С) лед на панелях тает очень медленно. При температуре порядка 3...4°С лед практически не тает, и не обеспечивается достижение температуры 0,5..2 °С. Поэтому в часы максимальных тепловых нагрузок, несмотря на наличие на панелях льда ( а отчасти и из-за этого), температура воды повышалась до 6...8 °С и выше, и только тогда начиналось сколько-нибудь заметное таяние льда. Опыт показывает, что наиболее целесообразна заготовка чешуйчатого или трубчатого льда, характеризуемого большей поверхностью контакта, обеспечивающей интенсивное охлаждение воды. При этом температура кипения хладагента в льдогенераторе не изменяется, что обеспечивает экономичную эксплуатацию льдогенератора в наморозке льда.

|

|

Расход льда из льдохранилища на доохлаждение предварительно охлажденного молока составляет до 200-250 кг/т молока. Ориентировочные технические характеристики систем хладоснабжения приведены в таблице 6. Выбор соотношения доли естественного и искусственного охлаждения решается на основе технико-экономического расчета, с учетом географической зоны расположения ферм, стоимости энергии, стоимости имеющегося и нового оборудования, а также квалификации персонала.

В СССР разработаны типовые конструкции тепловых насосов, предназначенных для теплоснабжения различных объектов и работающих по одноступенчатому циклу на R12 с регенеративным переохлаждением жидкости в теплообменнике. В режиме теплоснабжения компрессионные тепловые насосы обеспечивают получение горячей воды от 45 до 58 °С при температуре кипения в испарителе не ниже 6 °С. Источником низкопотенциальной теплоты служит водопроводная, артезианская, геотермальная вода или жидкостные источники ВЭР с температурой от 10 до 40 °С. В режиме хладоснабжения эти же машины обеспечивают получение хладоносителя с температурой до —25 °С при охлаждении конденсатора водой не выше 30 °С. Отечественные тепловые насосы состоят из компрессорно-конденса-торных, испарительно-ресиверных агрегатов, станций переключений и щитов управления и сигнализации. Конденсаторы и испарители — кожухотрубного типа. Характеристики теплового насоса НТ-80 приведены на рис. 13.8.

§ 13.5. Пути использования высокопотенциальных ВЭР, солнечной, геотермальной энергии и других тепловых ресурсов для хладо-, тепло- и электроснабжения

Высокопотенциальные ВЭР можно использовать в абсорбционных бромистолитиевых холодильных машинах с двухступенчатой генерацией раствора. При этом генератор высокого давления обогревается теплотой ВЭР, а затем раствор довыпаривается в генераторе низкого давления за счет теплоты конденсации пара хладагента, полученного при выпаривании раствора в генераторе высокого давления [10, 45]. В СССР освоено производство абсорбционных бромистолитиевых холодильных машин с двухступенчатой генерацией раствора путем доукомплектования машины АБХА-2500 дополнительными аппаратами: приставкой — генератором высокого давления и растворным теплообменником между генераторами высокого и низкого давлений. Действительный тепловой коэффициент при использовании теплоты высокопотенциального источника в машине с двухступенчатой генерацией раствора составляет около 1,3. Использование теплоты высокопотенциального греющего источника в понижающем абсорбционном бромистолитиевом термотрансформаторе позволяет получить температуру воды на выходе из конденсатора до 95—100 °С и выше при коэффициенте трансформации около 1,7.

В нашей стране и за рубежом проводятся широкие исследования по использованию солнечной энергии для получения холода с помощью абсорбционных машин. В летнее время в южных районах нашей страны температура днем достигает 35—40 °С при низкой влажности воздуха. Это позволяет осуществлять открытое выпаривание слабого раствора в схеме солеводяной абсорбционной холодильной машины, предназначенной для кондиционирования воздуха в помещении. В качестве генератора слабого раствора могут быть использованы крыши зданий или другие открытые поверхности, на которые падают солнечные лучи.

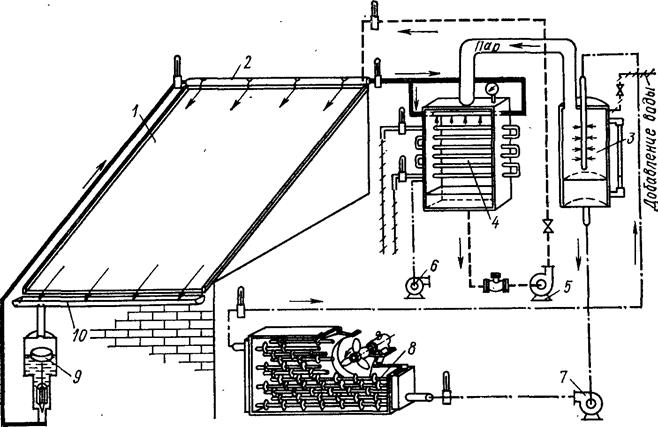

В физико-техническом институте АН Туркменской ССР был исследован опытный образец хлористолитиевой абсорбционной солнечной холодильной установки с открытым выпариванием раствора (рис. 13.9).

Рис 13.9. Схема опытной хлористолитиевой абсорбционной солнечной холодильной машины с открытым выпариванием раствора:

■--- крепкий раствор; — — — — слабый раствор;

—•- холодная вода; /—/—/ —;охлаждающая вода; —••— — воздух

-Крыша здания из плоского асбошифера. установленного на наклонных деревянных балках, представлявшая ровную наклонную поверхность (угол наклона 10°), выполняла роль генератора / холодильной машины. Под листами асбошифера находится теплоизолирующий слой опилок. Верхняя поверхность листов покрыта рубероидом. Применение рубероида обеспечивает равномерное орошение плоскости раствором, а отсюда полное использование поверхности генератора. Кроме того, рубероид имеет достаточно высокий коэффициент поглощения солнечных лучей. Выпаривание слабого раствора -в генераторе происходит _за счет теплоты солнечных лучей» которые нагревают раствор, стекающий тонкой пленкой, до температуры 50—60 °С. Желоб 10 служит для сбора и подачи крепкого раствора в регулятор 9. Поплавковый регулятор представляет собой бак, в котором установлен поплавок с прикрепленным к нему стержнем с конусообразным концом.Теплообменник-ороситель 2 типа  «труба в трубе» располагается по ширине плоскости генератора. По, внутренней трубе протекает горячий крепкий раствор, а по наружной — слабый. Через отверстия в верхней части наружной трубы слабый раствор вытекает на плоскость генератора. Абсорбер 4 выполнен в виде однорядной трубной секции из последовательно соединенных труб, которая установлена в корпусе из листовой стали. Орошение труб раствором проводится оросителем — трубой. Для доступа водяных паров в верхнюю часть .абсорбера она соединена трубой с испарителем 3. В испарителе установлен разбрызгиватель воды и поплавковый регулятор для ее добавления. Воздух отсасывается из нижней части абсорбера вакуум-насосом 6. Для подачи слабого раствора из абсорбера на плоскость генератора и циркуляции охлажденной воды через воздухоохладитель 8 используются соответственно насосы 5 и 7. При испытании опытной машины в осеннее время года (октябрь месяц) холо-допроизводительность составила 3 кВт при температуре охлажденной воды 11,7 °С. В летнее время производительность машины повышается в 1,4—1,5 раза при температуре охлажденной воды 10 С. Геотермальная энергия, как и теплота горячей воды от ТЭЦ или других источников, может использоваться непосредственно в абсорбционных машинах для получения холода или теплоты. При высокой минерализации воды необходима защита генератора от коррозии.

«труба в трубе» располагается по ширине плоскости генератора. По, внутренней трубе протекает горячий крепкий раствор, а по наружной — слабый. Через отверстия в верхней части наружной трубы слабый раствор вытекает на плоскость генератора. Абсорбер 4 выполнен в виде однорядной трубной секции из последовательно соединенных труб, которая установлена в корпусе из листовой стали. Орошение труб раствором проводится оросителем — трубой. Для доступа водяных паров в верхнюю часть .абсорбера она соединена трубой с испарителем 3. В испарителе установлен разбрызгиватель воды и поплавковый регулятор для ее добавления. Воздух отсасывается из нижней части абсорбера вакуум-насосом 6. Для подачи слабого раствора из абсорбера на плоскость генератора и циркуляции охлажденной воды через воздухоохладитель 8 используются соответственно насосы 5 и 7. При испытании опытной машины в осеннее время года (октябрь месяц) холо-допроизводительность составила 3 кВт при температуре охлажденной воды 11,7 °С. В летнее время производительность машины повышается в 1,4—1,5 раза при температуре охлажденной воды 10 С. Геотермальная энергия, как и теплота горячей воды от ТЭЦ или других источников, может использоваться непосредственно в абсорбционных машинах для получения холода или теплоты. При высокой минерализации воды необходима защита генератора от коррозии.

С помощью теплоты геотермальных источников может быть получена электроэнергия в турбоагрегатах, работающих на неводяных парах. На Паратунском геотермальном месторождении Камчатки Институтом теплофизики СО АН СССР исследована ГеоТЭС, работающая на хладоне R12 [27]. Схема установки, разработанная ВНИИхолодмашем (рис. 13.10), относительно проста. Жидкий R-I2 питательными насосами подается последовательно в,три подогревателя, испаритель и пароперегреватель поверхностного типа. Греющей средой является термальная вода с температурой 80 °С. После перегревателя пар R12 с давлением 1,4 МПа и температурой 65— 75 °С направляется в турбину, где расширяется до 0,5 МПа и при температуре 15 °С конденсируется в поверхностном конденсаторе. Жидкий R12 поступает через промежуточный ресивер к питательным насосам, и цикл повторяется.

Турбина — одноступенчатая, центростремительная, консольная, с алюминиевым рабочим колесом, имеет, только одно уплотнение. Номинальная мощность 750 кВт. При испытаниях максимальная мощность установки составила 684 кВт. Полная мощность не была достигнута потому, что установка проектировалась на использование горячей воды с температурой 90 °С, а средняя температура термальных вод Средне-Паратунского месторождения составляет 80 ± 1 °С. Понижение температуры термальной воды привело к снижению паро-производительности котла и не позволило достигнуть максимальной мощности.

Используя теплоту сгорания натурального топлива, можно осуществить одновременную выработку холода, теплоты (для теплоснабжения) и электроэнергии. В ЛТИХП выполнен комплекс научно-исследовательских и проектных работ по созданию принципиально новых теплохладо-энергетических агрегатов (ТХЭА) для комплексной выработки в едином термодинамическом цикле теплоты, холода, электроэнергии (рис. 13.11). Принцип действия ТХЭА заключается в том, что в генераторе /, состоящем из компрессора К> камеры сгорания КС и турбины Т для привода компрессора, в результате сжигания жидкого топлива или природного газа в среде сжатого воздуха образуется газовая смесь (дымовые газы) при повышенном давлении (0,3—0,6 МПа и температуре 450—650 °С В качестве генератора газовоздушной смеси в ТХЭА могут быть использованы авиационные газотурбинные двигатели (с использованным летным моторесурсом), свободно-поршневые генераторы газа и высоконапорные парогенераторы. Дымовые газы (рис. 13.11, а) поступают в котел-утилизатор 2, в котором образуется пар давлением 0,3—0,6 МПа и более, а затем в экономайзер 3, где вода, используемая для питания котла и- на горячее водоснабжение производства, нагревается до 60—75 °С. Дымовые газы при этом охлаждаются до температуры 30—35 °С, т.е. ниже температуры точки росы для водяных паров, присутствующих в продуктах сгорания в результате сжигания топлива. Водяные пары конденсируются и отделяются от потока во влаго-отделителе 4. Далее дымовые газы направляется в турбодетандер 5, где расширяются до давления, близкого к атмосферному. Температура газа снижается до —10-:—50 °С. Мощность, развиваемая турбодетандером, используется для выработки электроэнергии в электрогенераторе 6, спаренном с турбодетандером 5. Холодные дымовые .газы в теплообмшном аппарате 7 охлаждают хладоноситель, подаваемый на технологические цели. Рассматриваемый тепло-хладо-энергетический агрегат может быть использован не только для получения умеренно низких температур, но и для производства сухого льда вымораживанием газообразной двуокиси углерода, содержащейся в продуктах сгорания топлива (рис. 13.11, б). Для этого газовый поток перед расширением в турбодетандере 5 подвергается более глубокому охлаждению (до температуры десублимации двуокиси углерода —90~—100 °С) в регенераторе 7 обратным потоком газа, имеющим более низкую температуру. В процессе расширения в турбодетанДере 5 при достижении состояния насыщения двуокись углерода кристаллизуется в газовом потоке и отделяется от потока в сепараторе 8, из которого она выводится шнековым прессователем 9 в виде цилиндрических блоков сухого льда. Получение сухого льда в цикле ТХЭА по сравнению с существующим абсорбционно-десорбционным способом позволяет существенно упростить схему производства, снизить металлоемкость, энергоемкость и расход воды; отпадает также нобходимость в потреблении пара и моноэтаноламина. Таким образом, в ТХЭА реализуются совмещенные прямой и обратный термодинамические циклы, отличающиеся той особенностью, что газовая смесь, образующаяся в генераторе продуктов сгорания, превращается не только в рабочее тело теплофикационного цикла, но и в рабочее тело обратного цикла. Высокая эффективность ТХЭА по сравнению с раздельным способом производства теплоты (в основном от котельных), холода (от паровых компрессорных холодильных машин) и двуокиси углерода по обычному абсорбционно-десорбционному методу обуславливается отсутствием теплопотерь с уходящими газами, так как продукты сгорания топлива в итоге выбрасываются в атмосферу при температуре, близкой к температуре окружающей среды. В связи с этим сокращается расход топлива примерно на 10 %, полезно используется теплота конденсации водяных паров продуктов сгорания, т. е. утилизируется высшая теплота сгорания топлива, что равноценно сокращению расхода топлива на 10—12 %. Сокращение необратимых потерь, связанных с трансформацией одного вида энергии в другой за счет комбинирования прямого и обратного циклов в едином агрегате эквивалентно сокращению расхода топлива на 8—10 %. В том случае, когда на предприятиях или на транспортных установках имеется теплота с температурным уровнем 60—100 °С или выше, для получения* холода и теплоты Ф. М. Чистяков предложил специальную систему, осуществляющую прямой и обратный циклы с одним и тем же рабочим веществом [50]. Для осуществления прямого цикла в систему включены: котел-утилизатор, пароперегреватель, турбина, конденсатор и конденсатный насос, а для обратного цикла — испаритель, компрессор, конденсатор и дроссельный вентиль. Конденсатор является общим для осуществления как прямого, так и обратного циклов.

Используя теплоту сгорания натурального топлива, можно осуществить одновременную выработку холода, теплоты (для теплоснабжения) и электроэнергии. В ЛТИХП выполнен комплекс научно-исследовательских и проектных работ по созданию принципиально новых теплохладо-энергетических агрегатов (ТХЭА) для комплексной выработки в едином термодинамическом цикле теплоты, холода, электроэнергии (рис. 13.11). Принцип действия ТХЭА заключается в том, что в генераторе /, состоящем из компрессора К> камеры сгорания КС и турбины Т для привода компрессора, в результате сжигания жидкого топлива или природного газа в среде сжатого воздуха образуется газовая смесь (дымовые газы) при повышенном давлении (0,3—0,6 МПа и температуре 450—650 °С В качестве генератора газовоздушной смеси в ТХЭА могут быть использованы авиационные газотурбинные двигатели (с использованным летным моторесурсом), свободно-поршневые генераторы газа и высоконапорные парогенераторы. Дымовые газы (рис. 13.11, а) поступают в котел-утилизатор 2, в котором образуется пар давлением 0,3—0,6 МПа и более, а затем в экономайзер 3, где вода, используемая для питания котла и- на горячее водоснабжение производства, нагревается до 60—75 °С. Дымовые газы при этом охлаждаются до температуры 30—35 °С, т.е. ниже температуры точки росы для водяных паров, присутствующих в продуктах сгорания в результате сжигания топлива. Водяные пары конденсируются и отделяются от потока во влаго-отделителе 4. Далее дымовые газы направляется в турбодетандер 5, где расширяются до давления, близкого к атмосферному. Температура газа снижается до —10-:—50 °С. Мощность, развиваемая турбодетандером, используется для выработки электроэнергии в электрогенераторе 6, спаренном с турбодетандером 5. Холодные дымовые .газы в теплообмшном аппарате 7 охлаждают хладоноситель, подаваемый на технологические цели. Рассматриваемый тепло-хладо-энергетический агрегат может быть использован не только для получения умеренно низких температур, но и для производства сухого льда вымораживанием газообразной двуокиси углерода, содержащейся в продуктах сгорания топлива (рис. 13.11, б). Для этого газовый поток перед расширением в турбодетандере 5 подвергается более глубокому охлаждению (до температуры десублимации двуокиси углерода —90~—100 °С) в регенераторе 7 обратным потоком газа, имеющим более низкую температуру. В процессе расширения в турбодетанДере 5 при достижении состояния насыщения двуокись углерода кристаллизуется в газовом потоке и отделяется от потока в сепараторе 8, из которого она выводится шнековым прессователем 9 в виде цилиндрических блоков сухого льда. Получение сухого льда в цикле ТХЭА по сравнению с существующим абсорбционно-десорбционным способом позволяет существенно упростить схему производства, снизить металлоемкость, энергоемкость и расход воды; отпадает также нобходимость в потреблении пара и моноэтаноламина. Таким образом, в ТХЭА реализуются совмещенные прямой и обратный термодинамические циклы, отличающиеся той особенностью, что газовая смесь, образующаяся в генераторе продуктов сгорания, превращается не только в рабочее тело теплофикационного цикла, но и в рабочее тело обратного цикла. Высокая эффективность ТХЭА по сравнению с раздельным способом производства теплоты (в основном от котельных), холода (от паровых компрессорных холодильных машин) и двуокиси углерода по обычному абсорбционно-десорбционному методу обуславливается отсутствием теплопотерь с уходящими газами, так как продукты сгорания топлива в итоге выбрасываются в атмосферу при температуре, близкой к температуре окружающей среды. В связи с этим сокращается расход топлива примерно на 10 %, полезно используется теплота конденсации водяных паров продуктов сгорания, т. е. утилизируется высшая теплота сгорания топлива, что равноценно сокращению расхода топлива на 10—12 %. Сокращение необратимых потерь, связанных с трансформацией одного вида энергии в другой за счет комбинирования прямого и обратного циклов в едином агрегате эквивалентно сокращению расхода топлива на 8—10 %. В том случае, когда на предприятиях или на транспортных установках имеется теплота с температурным уровнем 60—100 °С или выше, для получения* холода и теплоты Ф. М. Чистяков предложил специальную систему, осуществляющую прямой и обратный циклы с одним и тем же рабочим веществом [50]. Для осуществления прямого цикла в систему включены: котел-утилизатор, пароперегреватель, турбина, конденсатор и конденсатный насос, а для обратного цикла — испаритель, компрессор, конденсатор и дроссельный вентиль. Конденсатор является общим для осуществления как прямого, так и обратного циклов.

Механическая работа, полученная в прямом цикле, используется непосредственно в обратном для привода компрессора. Осуществление процесса конденсации при повышенном давлении позволяет нагреть теплоноситель до промежуточной температуры, необходимой для теплоснабжения.

Таким образом, в агрегате можно одновременно получить как холод, так и теплоту. Применение таких агрегатов целесообразно при использовании сбросной теплоты. Помимо холодильной техники они* могут быть использованы в качестве тепловых насосов (повышающих термотрансформаторов), для повышения температурного уровня источника сбросной теплоты, который в этом случае должен подводиться к испарителю. Действительный тепловой коэффициент и степень термодинамического совершенства циклов с турбиной и компрессором для достаточно высоких КПД последних будут выше, чем для абсорбционных и пароэжекторных холодильных машин.

Пути повышения эффективности теплохладоснабжения промышленных предприятий на базе источников теплоты различного температурного потенциала должны определяться на основе анализа энерготехнологических схем и их оптимизации. Разработка рациональных термодинамических циклов с применением рабочих веществ должна осуществляться для конкретных условий комплексного использования тепловой энергии различных видов на всех этапах осуществления технологических или иных процессов и создания высокоэффективного энерготехнологического оборудования для утилизации теплоты ВЭР и других источников.

Дата добавления: 2015-10-19; просмотров: 899;