Тертя при еластогідродинамічному (контактно-гідродинамічному) режимі мащення

Теорію еластогідродинамічного мащення можна визначити як вивчення умов, при яких пружна деформація контактуючих тіл відіграє істотну роль в гідродинамічному процесі мащення. У більшості машин і механізмів сили передаються від однієї деталі до іншої через великі опорні площі, але часто бувають і зосереджені лінійні або точкові контакти. Типовими прикладами останніх є зубчасті передачі й підшипники кочення. Установлено, що значна кількість навантажених контактів із нещільним приляганням поверхонь поводиться так, якби вони були гідродинамічно змащені, проте розроблена Рейнольдсом теорія взагалі не давала змоги пояснити, чому в найжорсткіших за рівнем напружень умовах повинно існувати подібне мащення. Наприклад, при лінійному контакті шестерень евольвентного зачеплення передбачається високий тиск (оскільки площа, по якій передаються сили, прагне до нуля), і якщо не враховувати пружної деформації зуба шестерні, то важко уявити, що масло здатне протистояти такому тиску. Проте якщо допустити залежність в’язкості масла від тиску і пружну деформацію дотичних твердих тіл, то можна показати існування задовільного мащення в таких умовах, що підтверджено багатьма експериментальними даними.

Еластогідродинамічний (ЕГД) режим мащення реалізується в триботехнічному контакті за умов, коли сила тертя і товщина змащувального шару в зоні контакту поверхонь, які знаходяться у відносному русі, визначаються пружними деформаціями поверхонь та залежністю в’язкості мастильного матеріалу від тиску.

Указані чинники забезпечують гідродинамічний режим мащення в більш напружених режимах, ніж це можливо в класичній гідродинамічній теорії. ЕГД-мащення реалізується в парах тертя, які працюють при високих контактних навантаженнях, — зубчастих передачах, підшипниках кочення, деталях газорозподілу у двигунах внутрішнього згоряння та ін.

Основи ЕГД-теорії розроблені А.І. Петрусевичем, А.М. Ерте-лем, А.Н. Грубіним, Д.С. Кодніром, М.В. Коровчинським та ін.

Механізм еластогідродинамічного мащення можна представити таким чином. При коченні або при коченні з проковзуванням масло втягується в зону контакту рухомими поверхнями. За деяких умов, аналогічних умовам виникнення гідродинамічного мащення між ковзаючими поверхнями, в масляному шарі утворюється підйомна сила. Внаслідок незначної протяжності зони контакту і великого тиску для сформованої масляної плівки характерна товщина того ж порядку, що і місцеві деформації контактуючих тіл. Ці деформації впливають на конфігурацію зазору.

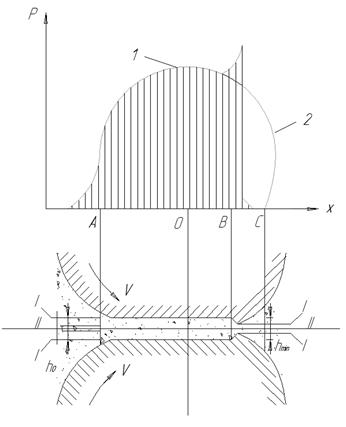

На рисунку 4.7 представлена форма зазору і графік тиску для циліндрів в умовах кочення під навантаженням за наявності між ними розділяючого масляного шару. Точка А — початок ділянки дотику поверхонь циліндрів в умовах сухого мащення. Перед контактом в масляному клині виникає тиск, який поступово переходить в напівеліптичну форму і на деякій ділянці контакту розподіляється так, як і за умов сухого контакту. Матеріал циліндрів зазнає пружних деформацій в зоні контакту. У зв’язку з тим, що нормальний тиск розподіляється по ширині контактної ділянки за еліптичним законом, поверхні циліндрів у центральній частині контакту (зона АО) нагадуватимуть площини, розташовані майже паралельно, а в'язкість рідини в цій частині контакту буде значно вищою, ніж на вході.

Тому гідродинамічний тиск на вході в контакт поступово, у міру переміщення до точки О, зростає і досягає максимуму в центральній зоні контактної ділянки. Поблизу зони виходу пар тертя з контакту герцівський тиск наближається до нуля (зона ОС) і деформація циліндрів така, що спостерігається різке звуження товщини змащувального шару і падіння в’язкості рідини. В результаті швидкість потоку рідини в зоні мінімального зазору різко зростає, що призводить до інтенсивного підйому гідродинамічного тиску (пік тиску в точці В).

Місце розташування піку залежить від навантаження, в’язкості масла, швидкості кочення. За А.І. Петрусевичем, величина пікового тиску дещо менша за найбільший тиск у центральній ділянці контакту.

Товщина змащувального шару в реальних вузлах тертя при еластогідродинамічному мащенні може значно перевищувати розрахункове значення, особливо при високому тиску, завдяки пружній деформації елементів трибоспряження. Збереженню товщини змащувального шару при важких режимах навантаження сприяє також те, що збільшення тиску зумовлює зростання в’язкості рідини.

Рисунок 4.7 - Розподіл напружень та структура змащувального шару в еластогідро-динамічному контакті тертя: І — граничний змащувальний шар; II — гідродинамічний змащувальний шар; hmin — мінімальна товщина змащувального шару; hо — товщина змащувального шару в центральній зоні контакту; V — швидкість поверхонь тертя; Р — контактні напруження; 1 — графік напружень в масляному шарі; 2 — розподіл напружень за Герцем для сухих поверхонь.

Мастильний матеріал не встигає виявити свою текучість (витікати із зони контакту), і внаслідок цього товщина змащувального шару зменшується неістотно навіть при значному зростанні стискаючого навантаження.

Для нестискуваної рідини залежність в’язкості від тиску виражається формулою Баруса

, (4.8)

, (4.8)

де  — динамічна в’язкість рідини при атмосферному тиску;

— динамічна в’язкість рідини при атмосферному тиску;

р — навантаження;

— п’єзокоефіцієнт в’язкості.

— п’єзокоефіцієнт в’язкості.

Обґрунтованість експоненціальної залежності підтверджується сильним зростанням в’язкості із збільшенням тиску. Наприклад, при тиску по Герцу ~ 1 ГПа в’язкість мінерального масла зростає в 10 6 разів порівняно з її значенням за атмосферних умов.

При застосуванні гіпотези про ньютонівські властивості масла з використанням формули Баруса п’єзокоефіцієнт а є функцією типу масла, температури і тиску, але якщо масло хоча б в деяких точках зони контакту набуває неньютонівських властивостей, то  стає функцією додаткових параметрів — радіусу кривизни поверхонь тертя, швидкостей кочення і ковзання, що обмежує його практичне використання.

стає функцією додаткових параметрів — радіусу кривизни поверхонь тертя, швидкостей кочення і ковзання, що обмежує його практичне використання.

Більша кількість спряжених деталей машин працює в режимі так званого змішаного тертя, що є поєднанням сухого, граничного і рідинного тертя. Рідинне тертя не застосовують також в умовах вакууму.

В таблиця 4.2 приведені діапазони величин коефіцієнтів тертя для різних видів і режимів тертя.

Таблиця 4.2 - Значення коефіцієнта тертя

| Вид тертя | Режим тертя | f |

| Ковзання | Сухе Граничне Рідинне Газодинамічне | 0,1 – 1.0 0,05 – 0,2 0,002 – 0,01 0,0005 – 0,0001 |

| Ковзання | Сухе З маслом | 0,01 – 0,005 0,005 – 0,0005 |

Як видно з таблиці коефіцієнт змінюється в широких межах в залежності від конкретних умов.

Дата добавления: 2015-10-19; просмотров: 1326;