Кривошипно-шатунный механизм

К кривошипно-шатунному механизму относятся картер двигателя, коленчатый вал с маховиком, шатуны в сборе, поршень с поршневыми кольцами и пальцем, цилиндры и головки цилиндров.

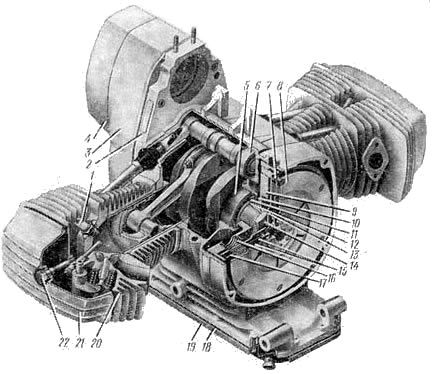

Картер двигателя (рис. 15 и 16) отлит из силумина. Для повышения жесткости картер выполнен цельным, без разъема по оси коренных подшипников коленчатого вала.

В полости картера между передней и задней стенками размещаются кривошипно-шатунный и газораспределительный механизмы двигателя. За задней стенкой расположены камера маховика и муфты сцепления.

На обработанной передней стенке картера устанавливаются корпус переднего подшипника коленчатого вала и крышка распределительной коробки. К торцу камеры маховика на шпильках крепится картер коробки передач.

В верхней части передней стенки картера расточено посадочное гнездо для установки генератора.

На боковых стенках картера расположены приливы (фланцы) с резьбовыми отверстиями под анкерные шпильки для крепления цилиндров двигателя.

Снизу картер имеет горизонтальную перегородку, на которой расположен прилив со сквозным отверстием под переднюю шпильку крепления двигателя к раме мотоцикла.

Осеребренное основание картера служит резервуаром для масла и закрывается снизу штампованным поддоном. Для предотвращения течи масла в стыке между картером и поддоном ставится мягкая уплотнительная прокладка из пробки. На основании картера отлиты две бобышки с отверстием под заднюю шпильку крепления двигателя к раме мотоцикла.

|

| Рис. 16. Двигатель МТ-801 (вид со стороны маховика): 1 - свеча зажигания; 2 - картер двигателя; 3 - крышка распределительной коробки; 4 - передняя крышка картера; 5 - задний подшипник коленчатого вала; 6 - задний подшипник распределительного вала; 7 - винт крепления упорного диска сцепления; 8 - упорный диск сцепления; 9 - маховик; 10 - сальник коленчатого вала; 11 - маслоотражательная шайба; 12 - распорная шайба; 13 - нажимной ведущий диск сцепления; 14 - болт крепления маховика; 15 - ведомые диски сцепления; 16 - пружина сцепления; 17 - промежуточный ведущий диск сцепления; 18 - прокладка поддона; 19 - поддон; 20 - левая головка цилиндра; 21 - крышка головки цилиндра; 22 - гайка крепления крышки головки глухая |

Расстояние между осями отверстий под шпильки крепления у двигателя МТ-801 такое же, как и у двигателя К-750 (193 мм).

Отверстие для заливки масла находится на левой стенке картера.

Отверстие для спуска масла расположено в штампованном поддоне и закрывается резьбовой пробкой с уплотнительной прокладкой из мягкого алюминия.

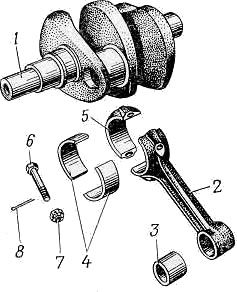

Коленчатый вал цельнолитой из высокопрочного чугуна марки ВЧ 50-2, имеет два кривошипа, расположенные в одной плоскости под углом 180°. На передней цапфе коленчатого вала устанавливаются центрифуга и ведущая шестерня газораспределения, на конической части задней цапфы — маховик. В шатунных шейках имеются бочкообразные полости, закрытые резьбовыми пробками. Эти полости предназначены для центробежной очистки масла от твердых включений.

Масса противовесов коленчатого вала подобрана таким образом, чтобы момент от центробежных сил, развиваемых при вращении коленчатого вала, уравновешивал момент от действия центробежных сил шатунных шеек и относящиеся к ним массы нижних головок шатунов. Этим обеспечивается разгрузка коренных подшипников от сил инерции вращающихся масс.

Коленчатый вал установлен в картере двигателя на двух подшипниках — шариковом и роликовом. Передний шариковый подшипник запрессован в корпус 26 (рис.15), фланец которого крепится на передней стенке картера с помощью восьми болтов.

Передний шариковый подшипник воспринимает осевые усилия и предохраняет коленчатый вал от осевых смещений.

Роликовый подшипник обеспечивает возможность некоторого осевого перемещения задней коренной шейки коленчатого вала. Это необходимо для компенсации разницы между величинами тепловых расширений чугунного коленчатого вала и алюминиевого картера в осевом направлении.

Применение литого чугунного вала, шатунные шейки которого обладают более высокой износостойкостью по сравнению со сталью, в сочетании с тонкостенными антифрикционными вкладышами шатунных подшипников обеспечивает повышенный срок службы коленчатого вала двигателя МТ-801.

Шатуны 2 (рис. 17) двигателя МТ-801 несимметричны. Их стержни двутаврового сечения смещены относительно продольной оси нижней головки, что сокращает

расстояние между осями цилиндров и уменьшает длину двигателя. На стержнях шатунов имеются метки (выступы). При установке шатунов метки на стержнях должны быть направлены наружу относительно средней щеки коленчатого вала — в сторону центрифуги для левого шатуна и в сторону маховика для правого.

В верхнюю головку шатуна запрессована и по торцам развальцована втулка 3 из бронзовой ленты. Для обеспечения оптимального зазора между втулкой и поршневым пальцем в пределах 0,0045— 0,0095 мм втулки после обработки сортируют по отверстию на четыре группы и маркируют краской.

|

| Рис. 17. Детали кривошипно-шатунного механизма двигателя МТ-801: 1 - коленчатый вал; 2 - шатун; 3 - втулка верхней головки шатуна; 4 - вкладыши; 5 - крышка нижней головки шатуна; 6 - болт шатуна; 7 - гайка; 8 - шплинт |

Для смазки поршневого пальца в верхней головке шатуна просверлены два отверстия.

Нижняя головка шатуна разъемная, с тонкостенными взаимозаменяемыми вкладышами 4.

Крышка 5 нижней головки крепится двумя шатунными болтами 6 с прорезными гайками. Шатунные болты фиксируются от проворачивания специальными лысками на головках. Фиксация крышки относительно нижней головки шатуна обеспечивается шлифованными поверхностями на стержнях шатунных болтов.

Шатунные вкладыши изготовлены из стальной калиброванной ленты, залитой антифрикционным свинцово-сурьмяно-оловянным сплавом. Вкладыши унифицированы с шатунными вкладышами двигателя автомобиля “Москвич-408”.

Вкладыши фиксируются от проворачивания и осевых перемещений в нижней головке шатуна с помощью выштамповапных на стыке усиков, заходящих в канавки, выфрезерованные в теле головки и крышки шатуна.

Вкладыши устанавливаются в головке шатуна с некоторым натягом, при этом должен быть обеспечен оптимальный радиальный (масляный) зазор между вкладышем и шейкой вала. Для выполнения этих требований отверстие в нижней головке шатуна растачивается по высокому классу точности в сборе с крышкой. Поэтому крышки шатунов переставлять с одного шатуна на другой нельзя, так как они невзаимозаменяемы.

Шатуны в сборе разбиваются па заводе на пять весовых групп с разницей 5 г и маркируются краской. На каждый двигатель устанавливаются шатуны одной весовой группы.

Маховик 9 (рис. 16), выполненный в виде диска со ступицей и массивным ободом, устанавливается па коническом хвостовике коленчатого вала на сегментной шпонке и крепится специальным болтом 14, завернутым в отверстие цапфы коленчатого вала. Болт фиксируется от отворачивания замочной шайбой. На заводе маховик статически балансируется.

Взаимное положение коленчатого вала и маховика фиксируется шпонкой при установке маховика на вал, что необходимо для сохранения положения установочных меток на ободе маховика, предназначенных для установки момента зажигания. Во внутренней полости-маховика устанавливается муфта сцепления.

Для предотвращения утечки масла из картера двигателя в расточке задней стенки картера установлены сальник 10 и маслоотражательная шайба 11. Рабочая кромка резиновой манжеты сальника охватывает шлифованный поясок ступицы маховика.

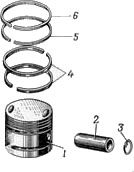

Поршень (рис. 18) литой из алюминиевого сплава. Днище поршня выпуклое с выемками для размещения головок клапанов.

Для обеспечения теплоотвода днище поршня выполнено массивным с плавным переходом в цилиндрическую часть головки поршня.

Головка поршня имеет три канавки: две верхние — для компрессионных колец, нижнюю — для маслосъемного кольца. Над канавкой для верхнего компрессионного кольца проточена узкая кольцевая прорезь, назначение которой — отвести часть теплового потока и этим предохранить от пригорания и прихвата верхнее кольцо.

По образующей канавке маслосъемного кольца и головке поршня через равные промежутки просверлены отверстия для стока масла, собираемого маслосъемным кольцом со стенок цилиндра.

Бобышки под поршневой палец усилены ребрами, которые связывают их с головкой и днищем поршня.

Отверстие под поршневой палец и бобышке поршня смещено на 1.5 мм от диаметральной

плоскости поршня в сторону более нагруженной боковой поверхности. Для правильной установки поршня в цилиндре на его днище имеется стрелка, которая на обоих поршнях должна бить обращена вперед, т. е. к центрифуге. Смещение пальца способствует более плавному, практически без ударов, перемещению поршня при изменении направления движения.

По размеру отверстия под поршневой палец поршни сортируются на четыре группы и маркируются краской на бобышке.

Ниже отверстия под поршневой палец на юбке проточена канавка для второго маслосъемного кольца.

| Рис. 18. Детали поршневой группы двигателя МТ-801: 1 - поршень; 2 - поршневой палец; 3 - стопорное кольцо; 4 - маслосъемные кольца; 5 - нижнее компрессионное кольцо; 6 - верхнее компрессионное кольцо |

Дно канавки имеет расположенные на равном расстоянии по окружности прорези, предназначенные для сброса лишнего масла.

Геометрия боковой поверхности поршня подобрана таким образом, чтобы поршень устанавливался в цилиндре с наименьшим возможным зазором, который обеспечивает работу поршня без стука на холодном двигателе и гарантирует надежную работу, без заеданий и задирой, на прогретом двигателе.

Для выравнивания деформации поршня во время работы боковая поверхность его юбки имеет специальную конфигурацию — конусную в продольном и элипсную в поперечном сечениях.

По размеру наибольшего диаметра нижней части юбки поршня сортируются на четыре группы, соответствующие размерным группам цилиндров. Диаметр юбки клонится на днище поршня.

Поршневой палец 2 (рис. 18) изготовлен из легированной стали марки 12ХНЗА.

По характеру соединения с поршнем и шатуном палец относится к плавающему типу, т. е. имеет возможность свободно проворачиваться в сопряжениях при прогретом двигателе, чем обеспечивается более равномерный износ пальца по диаметру и длине. От бокового смещения палец предохраняется установкой в канавках бобышек поршня пружинных стопорных колец 3 круглого сечения.

По диаметру пальцы сортируют на четыре группы, соответствующие размерным группам отверстий под палец в бобышке поршня и в верхней головке шатуна.

Поршневые кольца изготовляются из чугуна специального состава с соответствующей термообработкой. На поршне установлены два компрессионных кольца 5 и 6 (рис. 18) прямоугольного сечения, обеспечивающие герметичность рабочего объема цилиндра.

Уменьшение расхода масла до 100—150 г на 100 км пути при обеспечении вполне удовлетворительной смазки рабочей поверхности поршней и цилиндров у двигателя МТ-801 достигнуто в результате установки двух маслосъемных колец 4, размещенных на поршне выше и ниже поршневого пальца.

В отличие от сплошной поверхности компрессионных колец на поверхности масляных имеются щели, профрезерованные по окружности кольца через равные интервалы. Благодаря этим щелям опорная поверхность маслосъемного кольца уменьшается и удельное давление на стенку цилиндра подрастает. Потому излишек масла снимается при движении кольца со стенок цилиндра и через щели в кольце и сверления в канавке поршня сбрасывается в картер.

Поршневые кольца двигателя имеют прямой замок (стык). Для ограничения прорыва газов поршневые кольца при монтаже устанавливаются так, чтобы ни стыки были расположены пол углом 120°.

Тепловой зазор в стыках колец, установленных в цилиндре, должен быть 0,25 —0,45 мм.

Кольца устанавливаются в канавки поршня с торцевым зазором 0,04-0,08 мм.

Компрессионные кольца непосредственно соприкасаются с горячими газами и работают в тяжелых условиях, в особенности верхнее кольцо 6. Поэтому верхнее компрессионное кольцо покрыто слоем крона толщиной 0,13-0,18 мм.

Цилиндр (рис. 15). Двигатель MT-801, как и большинство двигателей воздушного охлаждения, имеет раздельные взаимозаменяемые цилиндры 13 с гильзами, отлитыми из чугуна специального состава высокой твердости.

Жесткость гильзы и сохранение ею правильной геометрической формы во время работы двигателя при затянутых силовых шпильках крепления цилиндров обеспечиваются достаточной толщиной стенок гильзы (4 мм) и двумя опорными поясами в верхней и нижней частях. Верхний пояс гильзы выступает за торцовую плоскость цилиндра и предназначен для стыковки с головкой цилиндра. Нижний пояс гильзы опирается на фланец картера двигателя.

Гильза цилиндра соединена с алюминиевым сплавом корпуса цилиндра посредством специального процесса, т. е. заливается в горячем состоянии по специальной технологии, обеспечивающей химическое и диффузное соединение алюминия и железа в тонком граничном слое по поверхности гильзы.

Биметаллический цилиндр двигателя МТ-801 обладает преимуществом перед цельнолитым чугунным цилиндром двигателя К-750; при примерно одинаковой износостойкости рабочей поверхности цилиндра у обоих двигателей эффективность охлаждения цилиндра МТ-801 значительно выше, так как алюминиевый сплав обладает высокой теплопроводностью.

Хорошему теплоотводу от стенок цилиндра способствуют симметрично расположенные охлаждающие ребра. Высота ребер плавно изменяется по цилиндру от 30 мм у верхнего ребра до 17 мм у нижнего.

Горизонтальное оппозитное расположение цилиндров на двигателе способствует их хорошему охлаждению. Однако вследствие наличия боковой прицепной коляски несколько ухудшаются условии охлаждения правого цилиндра. Поэтому температура правого цилиндра на хорошо прогретом двигателе обычно бывает несколько выше, чем левого.

Внутренняя поверхность гильзы подвергается алмаз ной расточке с последующей доводкой, в результате чего paзмеp диаметра и правильность геометрической формы ее выдерживаются с высокой точностью.

По размеру диаметра цилиндры сортируются на четыре группы, соответствующие размерным группам поршня. Индекс размерной группы клеймится у торца фланца цилиндра.

Крепление цилиндра к картеру двигателя осуществляется совместно с головкой цилиндра четырьмя длинными анкерными шпильками. Для прохода шпилек во фланце цилиндра просверлены четыре отверстия, проходящие сквозь все ребра цилиндра. Пятое отверстие предназначено для дренажной трубки.

Цилиндр центрируется в отверстии фланца картера нижним выступающим поясом гильзы и опирается на массивный фланец. В стыке между фланцем цилиндра и картером ставится уплотняющая прокладка из бумаги.

Головка цилиндра представляет собой отливку из алюминиевого сплава. Правая и левая головки не взаимозаменяемы.

Головка является наиболее нагреваемой частью цилиндра двигателя. Поэтому для обеспечения интенсивного отвода тепла она имеет развитую осеребренную поверхность.

В центре головки размещается камера сгорания полусферической формы. На ее поверхности расположены отверстия с запрессованными в них бронзовыми седлами для головок впускного и выпускного клапанов. На перемычке между ними расположена залитая в тело головки бронзовая футорка с резьбовым отверстием для свечи зажигания.

В теле головки отлиты каналы для впуска свежей рабочей смеси и выпуска отработавших газов.

Па наружной поверхности головки выполнены приливы для размещении клапанов и четыре стойки для коромысел, отлитые заодно с головкой.

Детали привода клапанов размещены под крышкой 21 (рис. 16) головки, которая крепится на головке с помощью шпильки и фигурной гайки. Между крышкой головки и обработанным верхним торцом головки цилиндра установлена резиновая уплотняющая прокладка.

Головка цилиндра устанавливается на центрирующем буртике гильзы цилиндра. В стыке между головкой и торцом гильзы имеется тонкая уплотняющая прокладка из красном меди.

Дата добавления: 2015-10-13; просмотров: 1063;