Технологические схемы струйной технологии

Схемы устройства плоских завес (диафрагм).Сооружение плоских конструкций (диафрагм, «стен в грунте», противофильтрационных завес) обычно выполняется по двум схемам: сквозной и тупиковой [4]. Плоские конструкции по сквозной схеме получаются следующим образом: помимо основной скважины (рис. 7.24, а)бурится технологическая скважина, которая располагается по направлению размыва, на расстоянии, обеспечивающем возникновение «пробоя» между скважинами. Указанный «пробой» поддерживают в течение всего времени размыва. При этом необходимо обеспечить точность установки размывающих насадок на мониторе, а также механическую фиксацию самого монитора.

При устройстве завес по сквозной схеме производительность работ несколько ниже, чем при тупиковой. С другой стороны, получается более рациональное расходование раствора и обеспечивается возможность непрерывного оперативного контроля над размывом. Как правило, данная схема применяется при необходимости обеспечения высоких характеристик по водонепроницаемости завесы.

Однако при больших глубинах бурения (свыше 10 м) и сложном напластовании грунтов возможны отклонения скважин (рабочей и технологической) от вертикали, при которых «пробой» скважины может и не произойти. Выявить отклонения скважин при бурении возможно с помощью инклинометров во время опытных работ. Так, по некоторым данным [15], отклонение скважины при бурении в однородных песках составляет порядка 0,8 %.

В соответствии с этим при известной величине отклонения в различных грунтовых условиях можно установить максимальную глубину противофильтрационной завесы.

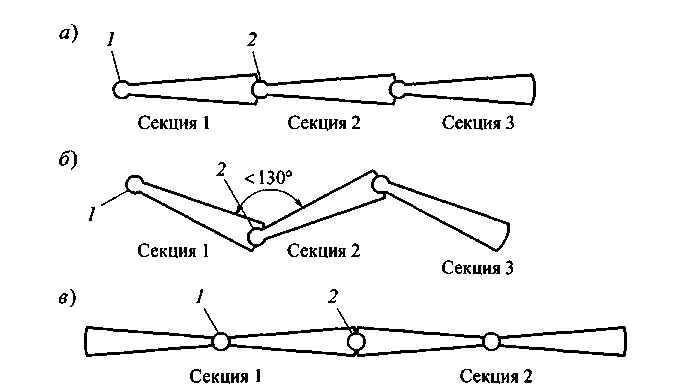

Рис. 7.24. Сквозная схема сооружения плоских конструкций:

а, б –односторонний размыв; в –двусторонний размыв; 1 – рабочая скважина; 2– технологическая скважина

Смежные секции завес располагаются, как правило, под углом друг к другу: для несвязных грунтов – не более 130 °, для связных - не более 120°. В случае если предполагается разрыв при устройстве секций завесы, технологическую скважину до начала работ необходимо «прочистить» буровым станком и заполнить глинистым раствором.

Длина секций назначается в зависимости от радиуса размываемой полости, которая в первом приближении (при отсутствии опытных данных) может быть рассчитана по формулам (7.5). Также можно использовать данные, полученные при устройстве таких завес в схожих инженерно-геологических условиях. Предварительно можно принимать длину секции 2,5-3,0 м для песчаных грунтов и 1,5-2,0 м – для суглинков и глин.

При производстве работ по «сквозной» схеме (рис. 7.24, а, б, в) следует учитывать следующие особенности:

• сооружение завес по схеме «а» рекомендуется производить с применением быстротвердеющих растворов для предотвращения размыва струей раствора предыдущей секции. После сооружения каждой секции необходимо производить промывку ствола рабочей скважины;

• сооружение завес по схеме «б» можно выполнять с применением обычных растворов, без ускорителей схватывания. Эта схема устраняет динамическое воздействие струи на предыдущую секцию, однако гидравлическая связь между предыдущей и сооружаемой секциями приводит к понижению уровня раствора в предыдущей секции, выносу из нее части раствора и может привести к нарушению устойчивости стенок прорези. Схему «б» допускается применять при глубине завесы до 8-10 м или при наличии плотных грунтов в верхней части разреза;

• завесы по схеме «в» можно устраивать с применением быстротвердеющего раствора (как по схеме «а») в грунтах, в составе которых отсутствуют крупные фракции. При этой схеме промывке должна подвергаться технологическая скважина, по которой происходит излив пульпы при сооружении как предыдущей, так и очередной секции. При промывке технологической (изливающей) скважины в ней может происходить осаждение крупных фракций грунта, что может затруднить процесс промывки.

Тупиковая схема сооружения плоских конструкций осуществляется путем механической фиксации струйного монитора в заданном направлении. Далее производится, как правило, двусторонний размыв грунта (рис. 7.25). Следующая рабочая скважина бурится на определенном расстоянии от предыдущей скважины, которое обеспечивает герметичность стыковки секций. Предварительно шаг скважин может приниматься: 4-5 м для несвязных или слабо связных грунтов; 3-4 м для связных грунтов. Впоследствии шаг скважин уточняется при выполнении опытных секций. Также шаг рабочих скважин можно назначать расчетом исходя из определения длины размываемой полости.

Секции следует располагать под углом 140-150 ° друг к другу для обеспечения надежной стыковки секций и их герметичного соединения в случае наличия отклонения скважин от вертикали или неточной ориентации размывающих насадок струйного монитора.

Тупиковая схема обеспечивает большую производительность при производстве работ, так как в этом случае используется меньшее количество скважин (используется только рабочая скважина).

В некоторых случаях при предъявлении повышенных требований к сплошности противофильтрационных завес (ПФЗ) возможно комбинировать тупиковую и сквозную схемы (рис. 7.25, а, б). В этом случае тупиковая и сквозная схемы чередуются друг с другом. Комбинированная схема устройства ПФЗ позволяет контролировать сплошность тела завесы по характеру излива пульпы в сквозных секциях по всей высоте завесы.

Рис. 7.25. Тупиковая схема сооружения плоских конструкций:

а –двусторонний размыв в две очереди; б –двусторонний размыв

с последовательным сооружением секций; в –односторонний размыв

по сквозной схеме (1-я очередь) с двусторонним размывом

по тупиковой схеме (2-я очередь)

В тех случаях, когда необходимо гарантировать стопроцентную сплошность тела завесы (при строительстве объектов повышенного уровня ответственности), используется сдвоенная завеса

(рис. 7.25, в, г). Сдвоенную ПФЗ целесообразней устраивать в виде ячеек, связанных друг с другом. Конфигурация и последовательность выполнения может быть различной: с ромбовидными (рис. 7.25, в) или треугольными (рис. 7.25, г)ячейками.

Преимущество сдвоенной завесы в виде ячеистой структуры заключается в следующем: при локальном разрушении тела завесы ячеистая конструкция перекроет фильтрационный поток, тогда как при устройстве параллельных завес локальное разрушение может вызвать фильтрацию через саму завесу, а также может служить причиной образования суффозионных полостей.

При проектировании ПФЗ по сквозной или тупиковой схеме следует учитывать следующие особенности: при большой глубине ПФЗ длина секции в верхней и нижней частях завесы может быть различной. Это объясняется изменением гидростатических давлений в размываемой полости по мере подъема монитора. Уменьшение длины секции при сквозной схеме можно отследить по прекращению излива пульпы из технологической скважины, т. е. при прекращении «пробоя».

В этом случае необходимо производить расчеты длины прорези на глубине подошвы завесы и для глубины 1 м от поверхности или для проектной глубины. Если по расчетам получаются различные результаты, то следует изменять значения технологических параметров – скорость истечения или расход воздуха. Скорость истечения раствора или диаметр насадок изменять не следует.

Технологическая схема Super Jet. Система SuperJet разработана в Японии, компанией Kajima corp., и основана на двухкомпонентной технологии.

С помощью системы SuperJet можно изготавливать сваи (колонны) диаметром 5-8 м. Особенность данной технологии заключается в применении насосов высокого давления (до 30 МПа) и высокой производительности (600 л/мин), мониторов с насадками большого диаметра, которые способствуют повышению размывающей способности струи. Следующей важной особенностью системы является регенерация грунтоцементной пульпы, которая при данных технологических параметрах выходит на поверхность в больших объемах, чем при обычных режимах струйной технологии.

После сепарации часть очищенного раствора повторно используется для размыва и закрепления грунта, буровой шлам и загрязненная часть раствора удаляются из технологического цикла.

Система SuperJet требует дополнительного сложного оборудования в отличие от стандартных технологий, поэтому ее применение на объектах строительства должно быть экономически и технически обосновано на стадии проекта.

Система Turbojet. Система Turbojet является «симбиозом» струйной и буросмесительной технологий. Сущность такой технологии заключается в разрушении грунта не только водяной струей, но и режущими лопатками бурового снаряда.

Бурение скважин увеличенного диаметра.Как правило, диаметр скважины при струйной цементации не превышает 150-160 мм. При устройстве грунтоцементных колонн требуемого диаметра часть раствора изливается из скважины и представляет собой непроизводительные потери, которые могут достигать 50 %. В связи с этим были предложены различные варианты по снижению непроизводительных потерь раствора, одним из которых является бурение скважин увеличенного диаметра, порядка 500-600 мм. Сущность этого варианта заключается в том, чтобы удалить часть грунта в объеме, равном объему вводимого раствора. Для производства работ по данной схеме необходимо наличие специального бурового снаряда, который совмещен со струйным монитором (рис. 7.26). Часть грунта разбуривается буровым снарядом с обратной промывкой и удаляется в виде грунтовой пульпы, при этом целесообразно установку для струйной технологии оснастить насосным оборудованием в комплекте с вихревым или эжекторным гидроэлеватором. Для более рационального использования энергии струи размывающую насадку необходимо располагать максимально близко к стенкам скважины. На буровой колонне следует располагать стабилизатор, чтобы исключить отклонение колонны, возникающее за счет реактивной отдачи струи при размыве грунта. С помощью такой схемы возможно получение колонн диаметром до 1,0-1,2 м при меньших потерях раствора. Сложность и дороговизна специального монитора компенсируются за счет практически полного исключения непроизводительных потерь раствора.

| Рис. 7.26. Бурение скважин увеличенного диаметра струйным монитором специальной конструкции |

Использование излишков пульпы для устройства дополнительных колонн.Данную схему целесообразней всего применять при закреплении большой площадки, когда необходимо получить сплошное поле закрепленного грунта [4]. Дополнительные скважины для формирования колонн могут изготавливаться между основными колоннами (рис. 7.27, а), получаемыми по струйной технологии, при этом шаг основных колонн можно увеличить. В случае устройства ограждения из грунтоцементных колонн дополнительные колонны могут служить в качестве «шпонок» – устройства герметичного соединения смежных колонн. При устройстве колонн по этой схеме необходимо в процессе работ обеспечивать устойчивость стенок дополнительных скважин, что может осуществляться путем заполнения скважины глинистым раствором с последующей его откачкой и повторным использованием.

Рис. 7.27. Использование излишков пульпы для формирования

дополнительных колонн:

а, б –устройство скважин в межсвайном простанстве;

г, д -устройство «шпонок»; 1–основная колонна; 2–дополнительная колонна; 3–пульповодный рукав

Грунтоцементная пульпа, изливающаяся из основной колонны, может доставляться в дополнительную либо самотеком при близком расположении колонн, либо перекачиваться насосами.

Расположение колон может быть любой конфигурации в плане, можно формировать как сплошные стены, так и массивы в виде блочной, решетчатой или сотовой схем.

Следует отметить, что прочность материала дополнительных колонн может быть значительно ниже, чем основных, так как в изливающейся пульпе содержание цемента в единице объема отличается от пульпы, формирующей основную колонну.

Струйно-турбинная технология.Струйно-турбинная технология является аналогом системы Turbojet, где совмещены струйная и буросмесительная технологии [4]. Одним из недостатков струйной технологии является некачественное перемешивание размытого грунта растворной струей. Это объясняется, прежде всего, малым размером самой струи и малым числом оборотов вращения монитора - как правило, за один шаг подъема монитора выполняется не более четырех оборотов. В связи с этим тщательному перемешиванию подвергается малый объем грунта, остальная часть пульпы имеет неоднородный состав, что впоследствии отражается на однородности и прочности конструкции. Для улучшения качества перемешивания пульпы рационально совмещать размыв грунта струей с механическим перемешиванием специальными лопастями или турбиной. В буросмесительной используются установки с громоздким оборудованием, которое обеспечивает большие крутящие усилия для разрыхления и перемешивания грунта с раствором лопастями. В случае использования струйной технологии можно выделить два направления по осуществлению данной схемы. Смешивающие лопасти располагаются непосредственно на буровом мониторе, при этом на самих лопастях устанавливаются размывающие насадки (технология Turbojet); перемешивание грунта осуществляется как лопастями, так и растворной струей, причем по такой технологии минимальный диаметр колонны определяется прежде всего размерами лопастей, что является преимуществом данной схемы. Ко второму направлению можно отнести технологию, описанную в монографии [7]: после размыва грунта водяной струей в скважину опускается труба с турбинкой или лопастями на конце трубы, затем производится механическое перемешивание разрыхленного грунта с раствором, который подается через турбинку. В этом случае используется двухэтапная схема, что снижает производительность работ.

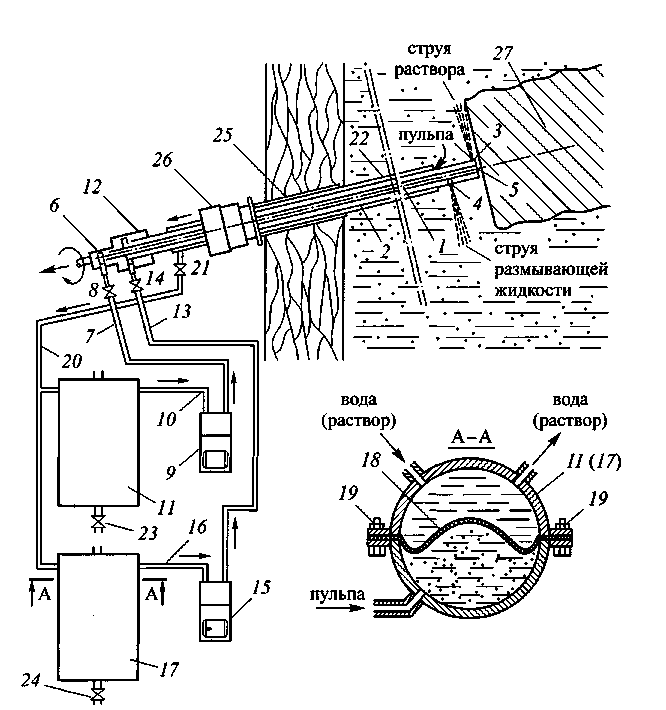

Если турбинку установить ниже струйного монитора, то устройство колонн можно производить и по одноэтапной схеме (рис. 7.28).

Рис. 7.28. Струйно-турбинная технология:

1 –рабочая скважина; 2–струйная установка; 3–струйный монитор кольцевого сечения; 4–растворная труба, вращаемая с высокой

частотой; 5 – турбинка (лопастное устройство); б – двухкомпонентный вертлюг; 7 – напорная вода, 8–сжатый воздух; 9–однокомпонентный вертлюг; 10– твердеющий раствор; 11–размывающая струя; 12 – редуктор для высокочастотного вращателя; 13– изливающаяся пульпа размытого фунта; 14– грунтово-растворная смесь; 15–готовая грунтобетонная колонна

Это может осуществляться путем соосной установки турбины и струйного монитора. Размыв грунта осуществляется водяной струей, перемешивание и подача раствора осуществляются с помощью турбины.

Расход раствора при одноэтапной и двухэтапной схемах может быть неограниченным, поэтому перерасход или непроизводительные потери окажутся минимальными.

Механическое перемешивание грунтоцементной пульпы обеспечивает ее однородность, что при твердении грунтоцемента позволит получить более высокую сплошность конструкции, выравнивание значений прочности по высоте, а также исключить наличие включений необработанного грунта в теле конструкции. К тому же срок службы оборудования увеличивается, так как цементный раствор, обладающий абразивными свойствами, подается через турбину, а через размывающие насадки струйного монитора истекает водяная струя, что увеличивает срок службы специального износостойкого покрытия внутренней поверхности насадки.

Недостатком данной схемы является следующее: при механическом перемешивании разрыхленного водонасыщенного грунта с раствором водоцементное отношение грунтоцементной пульпы увеличивается, что может существенно снизить прочность материала по сравнению со стандартными схемами устройства колонн.

Закрепление грунтов в условиях избыточного гидростатического давления.Одной из проблем при производстве работ по струйной технологии является наличие напорных вод в толще грунтов. При проходке напорных пластов грунта избыточное давление воды вытесняет грунтоцементную пульпу или размытый грунт в большом количестве. В связи с этим целесообразней применять одноэтапную одно- или двухкомпонентную технологию или двухэтапную однокомпонентную технологию, при этом используются гидравлическая замкнутая система и монитор специальной конструкции [7].

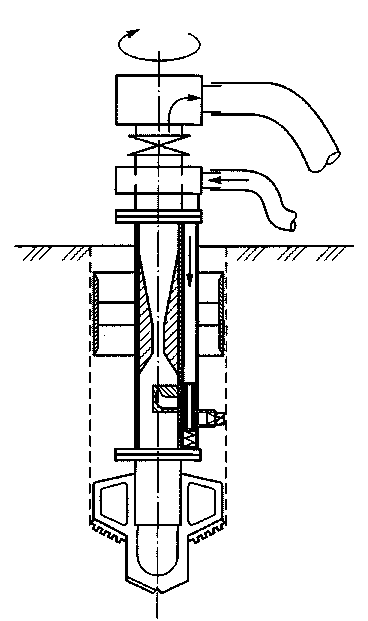

Струйный монитор (рис. 7.29) состоит из соосных подводящих труб для воды и раствора (как при двухкомпонентной технологии), которые устанавливаются в неподвижную пульпоотводную трубу. На внешней подводящей трубе закреплены шнековые лопасти, предназначенные для перемешивания грунтовой пульпы в случае ее высокой консистенции. Размытый грунт под действием избыточного давления выносится через пульпоотводную трубу в специальные резервуары.

Рис. 7.29. Система закрепления грунтов при избыточном давлении:

1 – струйный монитор; 2 – подводящая труба для размывающей

жидкости; 3 – насадка для размывающей жидкости; 4 – растворная насадка; 5 – подводящая труба для раствора; 6 – вертлюг для

размывающей жидкости; 7 – напорная линия для размывающей жидкости; 8 – вентиль высокого давления на напорной линии

размывающей жидкости; 9 – насос для подачи размывающей

жидкости; 10 – всасывающая линия насоса для подачи размывающей жидкости; 11 – герметичный резервуар для размывающей жидкости; 12 – вертлюг для твердеющего раствора; 13 – напорная линия для

подачи твердеющего раствора; 14 вентиль на напорной линии для

подачи твердеющего раствора; 15 – насос для подачи твердеющего раствора; 16 – всасывающая линия насоса для подачи твердеющего раствора; 17 – герметичный резервуар для твердеющего раствора;

18 – гибкая свободная диафрагма; 19 – крепление гибкой свободной диафрагмы; 20 – пульповод, 21 – вентиль на пульповоде;

22 – невращаемый кожух монитора; 23 – входной водяной вентиль для напорного вымывания пульпы из резервуара для размывающей

жидкости; 24 – входной водяной вентиль для напорного вымывания пульпы из резервуара для раствора; 25 – обсадная труба;

26 – превентор; 27 – грунтобетонная колонна

Резервуары, растворный и водяной, разделены внутри гибкой диафрагмой (рис. 7.30), которая при заполнении их водой и раствором прижимается к стенке резервуара. После начала размыва расходные материалы постепенно вырабатываются, при этом сами резервуары заполняются грунтовой пульпой с другой стороны диафрагмы. При такой схеме производства работ автоматически осуществляется контроль объема подаваемых расходных материалов (воды и раствора) и удаляемого грунта. После заполнения резервуаров грунтовой пульпой они очищаются, заново заполняются расходными материалами, после чего продолжают производить закрепление грунтов [7].

Рис. 7.30. Схема монитора специальной конструкции

Данная схема закрепления грунтов может использоваться в условиях избыточного гидростатического давления, например, при проходке тоннелей в скальных грунтах с разломами, заполненными продуктами выветривания, однако недостатком является довольно сложная конструкция монитора и приемных резервуаров. Также к недостаткам можно отнести необходимость прерывания рабочего процесса для опустошения резервуаров, что в некоторых случаях может привести к нарушению сплошности конструкции.

Более подробно эти и другие схемы рассмотрены в монографии И.И. Бройда [7].

Дата добавления: 2015-10-09; просмотров: 2127;