Рабочие процессы струйной технологии

Бурение скважины.Как правило, современные струйные установки позволяют совмещать процессы бурения и закрепления грунта за счет соединения бурового снаряда в нижней части струйного монитора. Чаще всего используется трехшарошечное долото или коронка. Одним из недостатков такого монитора является быстрый износ бурового снаряда по сравнению с самим монитором, поэтому буровые снаряды являются съемными [4].

При раздельных процессах бурения и закрепления грунта необходимо обеспечивать устойчивость стенок скважины до начала размыва. Это осуществляется за счет бурения под защитой глинистого раствора, за счет бурения с применением сухой комовой глины, которая втирается в стенки буровым снарядом. При бурении под подошвой плотин или автомобильного полотна для предотвращения размыва земляного сооружения восходящим потоком пульпы рабочие скважины обсаживаются защитными трубами.

В некоторых случаях (в легкоразмываемых грунтах) используется гидропогружение монитора, когда в нижней части монитора устанавливается дополнительная размывающая насадка, через которую подают размывающую жидкость - воду или глинистый раствор. Такой способ применяется очень редко, так как при гидропогружении требуется достаточно большой расход размывающей жидкости; погружение монитора в грунты с крупнообломочными включениями может оказаться невозможным.

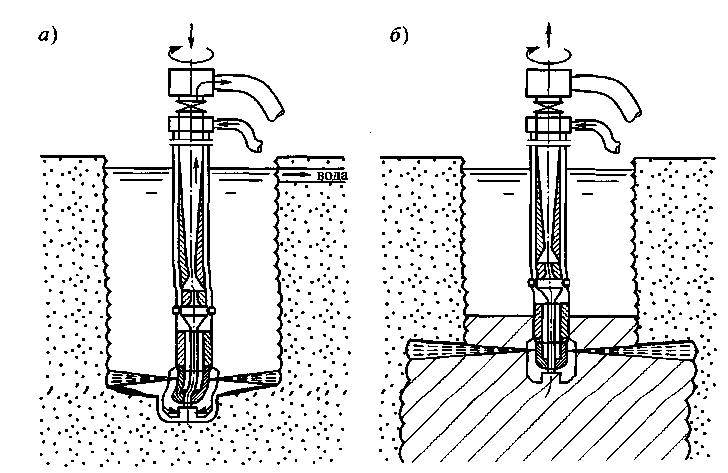

Размыв грунта.Процесс струйного размыва грунта (рис. 7.18) является одним из важных и сложных процессов технологии, так как жидкостная струя движется в грунтовой среде, которая оказывает сопротивление. Длина прорези или радиус размыва грунта является одной из основных характеристик при проектировании конструкций.

Рис. 7.18. Процесс размыва грунта:

а –размыв грунта водяной струей; б – подача раствора

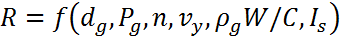

Как правило, процесс струйного размыва рассматривается с точки зрения теории движения струй в сплошных средах. Однако, несмотря на обширность исследований и «возраст» технологии, единой зависимости, позволяющей точно определить радиус размываемой полости, пока не получено. Сложность заключается втом, что процесс размыва в различных грунтах происходит по-разному, в зависимости от гранулометрического состава и водонасыщения грунта. Радиус размываемой полости (для однокомпонентной технологии) можно представить в виде зависимости [7]:

| (7.1) |

где  –радиус размываемой полости;

–радиус размываемой полости;

– соответственно диаметр насадки и давление перед насадкой;

– соответственно диаметр насадки и давление перед насадкой;

– соответственно частота вращения и скорость подъема монитора;

– соответственно частота вращения и скорость подъема монитора;

–соответственно плотность и водоцементное отношение раствора;

–соответственно плотность и водоцементное отношение раствора;

– характеристика размываемости грунта.

– характеристика размываемости грунта.

Характеристика размываемости грунта представляет собой величину «удельного импульса размыва» [7]. Для каждого вида грунта эта характеристика должна определяться экспериментальным путем, для чего необходимо проведение большого числа экспериментов.

При использовании двух- или трехкомпонентной технологии в формулу (7.1) добавляются параметры, учитывающие наличие воздушного потока и предварительный размыв грунта.

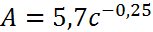

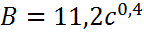

Следует отметить, что «гидравлический» подход в решении задачи о радиусе размыва грунта является чрезвычайно сложным, так как помимо характеристик грунтов необходимо учитывать и большое количество технологических параметров. В строительной практике, как правило, существуют общепринятые, стандартные значения технологических параметров струйной технологии (шаг подъема монитора, например, в практике принят 4 см, давление нагнетания, частота вращения монитора, водоцементное отношение), которые позволят упростить вышеуказанные зависимости и привести к более удобным инженерным методикам расчета. Так, Малинин А.Г. [16], взяв за основу эмпирическую формулу специалистов компании Ischebeck, по результатам проведенных полевых экспериментов предложил вычислять диаметр размываемой полости (или диаметр свай) в зависимости от удельного сцепления грунта с:

| (7.2) |

где  –давление нагнетания, МПа;

–давление нагнетания, МПа;

–расход раствора, м3/с;

–расход раствора, м3/с;

–скорость подъема монитора, м/с;

–скорость подъема монитора, м/с;

–коэффициенты, зависящие от вида (класса) грунтов.

–коэффициенты, зависящие от вида (класса) грунтов.

По результатам полевых экспериментов значения коэффициентов были получены следующие:

| (7.3) |

| (7.4) |

Таким образом, формула (7.2) была приведена к виду:

| (7.5) |

Данная зависимость была получена для однокомпонентной технологии. Для двухкомпонентной технологии указанная формула может быть преобразована путем добавления дополнительных коэффициентов или зависимостей, учитывающих воздушную или водяную струю.

Вынос размытого грунта. Размытый грунт при однокомпонентной технологии выносится на поверхность вместе с раствором в виде грунтоцементной пульпы. В процессе излива пульпы зачастую происходит регулярное кратковременное закупоривание скважины, при этом в самой скважине повышается давление практически дозначений давления перед насадкой. В этот момент размыв прекращается и происходит гидравлический разрыв грунта, вследствие чего раствор инъецируется в окружающий массив грунта (рис. 7.19). В результате околосвайное пространство представляет собой закрепленный грунт, армированный горизонтальными разрывами, заполненными цементным раствором (рис. 7.20) [7]. Также при закупорке скважины грунтоцементным раствором заполняются все имеющиеся подземные водотоки, линзы слабых грунтов и т.д., вследствие чего может снижаться водоприток к площадке или к котловану. При дальнейшем повышении давления пробка из вязкой пульпы выталкивается на поверхность, после чего продолжается струйный размыв грунта. Также для удаления пробки производят подъем/опускание монитора.

Указанные гидроразрывы являются как достоинствами, недостатками однокомпонентной технологии. Как указывалось выше, околосвайное пространство представляет собой армированный грунт, прочностные и деформационные характеристики такого грунта увеличиваются до 20-30 %, что может служить основанием для увеличения шага свай, повышения несущей способности фундамента и т. д.

С другой стороны, происходит увеличение непроизводительных потерь раствора, что влечет за собой увеличение стоимости работ. Также при повышении давления в размываемой полости зачастую происходит подъем поверхности, что является негативным следствием при производстве работ в условиях плотной городской застройки.

Рис. 7.19. Сеть гидравлических разрывов вокруг

грунтоцементной сваи, заполненных раствором

При двух- и трехкомпонентной технологиях закупорка скважины происходит крайне редко, как правило, при небольшом диаметре рабочей скважины.

При повышении давления в размываемой полости до некоторого значения происходит выброс грунтоцементной пульпы в виде фонтана высотой до нескольких метров. Такой пульсирующий режим размыва является неблагоприятным, так как сечение конструкций в этом случае получается разных размеров в плане и по высоте.

При нормальном режиме струйного разрыва излив пульпы происходит в виде фонтана высотой 20-30 см, равномерной пульсацией. По характеру излива можно косвенно судить о тех или иных на рушениях размыва грунта, которые могут происходить в процессе производства работ.

Для отвода пульпы в точке бурения устраивают пульпоприемные канавки, по которым пульпа сбрасывается в специальный пульпоприемник.

Пульпоприемниками могут служить различные траншеи, зумпфы, котлованы, естественные понижения рельефа. В некоторых случаях пульпа направляется в отстойники, где происходит естественное отделение воды, которая впоследствии используется далее в процессе работ.

В зависимости от технологической схемы излившуюся пульпу можно использовать в дальнейшем:

• пульпа направляется в искусственный отстойник, откуда забирается отстоявшаяся вода для повторного размыва, обезвоженная пульпа, представляющая собой рыхлый щебень слабосцементированного грунта, используется в земляных сооружениях;

• грунтоцементная пульпа после очистки (рекультивации) повторно используется для размыва;

• излишки грунтоцементной пульпы используются для формирования дополнительных свай (колонн);

• изливающаяся и затвердевшая пульпа используется для формирования временных дорог, площадок для бурения.

Для ускорения выноса размытого грунта, а также для его полного замещения цементным раствором применяются различные технологические схемы, рассмотренные в следующем разделе. В частности, используются специальные гидроэлеваторы, позволяющие транспортировать грунтовую пульпу на поверхность в отстойники, а размытая полость заполняется чистым цементным раствором.

Процесс выноса размытого грунта в составе грунтовой или грунтоцементной пульпы также является сложным технологическим процессом.

В практике строительства, из излившейся грунтоцементной пульпы производят отбор образцов для контроля качества закрепления и прочности материала конструкций. Также по результатам исследований грунтоцементной пульпы можно определить содержание цемента в объеме грунта [7]. Данный метод основан на сравнении остаточной щелочности исследуемого образца со щелочностью калибровочного образца. На основе таких исследований можно судить о содержании цемента в объеме грунта, что позволит спрогнозировать время набора прочности, а также саму прочность грунтоцемента.

Перемешивание грунта с раствором.Для получения конструкций с заданными характеристиками прочности, водонепроницаемости одним из условий является сплошность и однородность грунтоцемента. Такое условие может быть выполнено при достаточно качественном перемешивании грунта с раствором, которое осуществляется самой струей. Однако контроль качества перемешивания грунта с раствором на глубине является сложной задачей, а иногда технически невыполнимой. Такой контроль можно осуществлять лишь косвенными методами, например, по изливающейся в процессе размыва пульпе.

Однородность грунтоцементной пульпы в теле конструкции достигается за счет времени обработки такого грунта, а также за счет вращения струйного монитора. При устройстве плоских конструкций типа противофильтрационных завес, где вращение монитора не происходит, перемешивание грунта с раствором происходит за счет вихревых потоков, возникающих в точке размыва грунта.

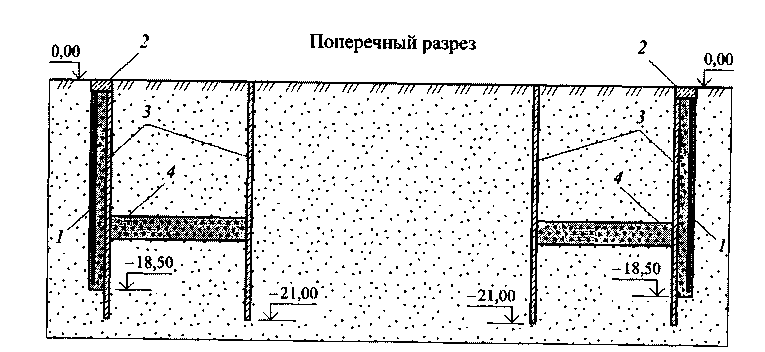

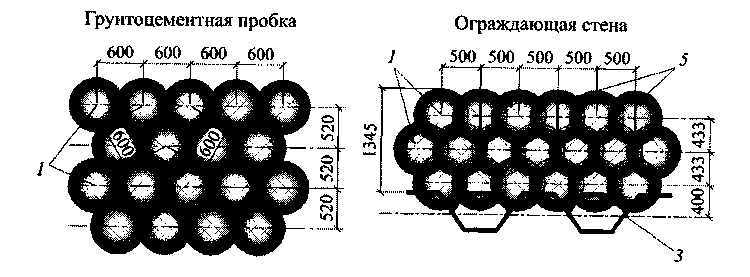

В качестве успешного применения струйного закрепления грунтов можно привести пример строительства второй сцены Государственного Мариинского театра [12]. Для ограничения горизонтальных деформаций ограждения котлована и дополнительных осадок зданий окружающей застройки, а также с целью увеличения продольной и поперечной жесткости шпунтового ограждения было принято решение по искусственному закреплению грунтов площадки по технологии jet grouting. С помощью однокомпонентной технологии jet grouting были выполнены грунтоцементные элементы: горизонтальная распорная плита на глубине 12,0-14,0 м от уровня планировки и вертикальная диафрагма толщиной 1,3 м по всему периметру основного котлована глубиной 18 м. Объемы закрепленного грунтоцементного массива на строительной площадке составили для вертикальной диафрагмы жесткости – 12555 м3, для горизонтальной распорной плиты - 14 463 м3.

Технологическая последовательность и параметры однокомпонентной технологии jet grouting были приняты следующими: бурение скважины в грунте диаметром 132-151 мм, промывка скважины водой под давлением 1,5 МПа, подача цементного раствора под дав лением – 25-40 МПа. При этом средняя скорость вращения монитора –

20 об/мин, скорость подъема монитора – 0,2-0,4 м/мин.

Проектные геометрические и механические характеристики грунтоцементных элементов были назначены следующими: толщина горизонтальной распорной плиты – 2 м, диаметр грунтоцементных колонн – 0,7 м, шаг грунтоцементных колонн – 0,6 м, прочность на сжатие – не менее 1 МПа, модуль деформации – не менее 400 МПа. Высота вертикальной диафрагмы жесткости – 18 м, толщина – 1,5 м. Эта грунтоцементная диафрагма была армирована двутавровыми прокатными балками № 40 с шагом 1,0 м по всему периметру котлована. Диаметр грунтоцементных колонн был принят 0,7 м, при шаге грунтоцементных колонн – 0,5 м, прочность на сжатие – не менее

1,5 МПа, модуль деформации – не менее 400 МПа.

На рис. 7.20, приведен разрез расположения грунтоцементных элементов, выполненных при строительстве второй сцены Мариинского театра.

После устройства горизонтальной распорной плиты на глубине – 12,0...-14,0 м от уровня планировки и вертикальной диафрагмы жесткости по всему периметру основного котлована следовало выполнить контроль их качества и выяснить, обеспечено ли условие сплошности сечения грунтоцементных элементов по глубине и простиранию и соответствуют ли фактические геометрические параметры заданным в проекте.

В связи с большим объемом данной работы приведем частичные результаты исследования прочности на сжатие кернов, отобранных из грунтоцементной вертикальной диафрагмы жесткости на относительной отметке минус 4,00 м (на абсолютной отметке минус 1,3 по Балтийской системе). Согласно инженерно-геологическим изысканиям площадки на относительной отметке минус 4,00 м по всему периметру котлована расположены водонасыщенные пылеватые пески средней плотности с коэффициентом пористости – 0,747, влажностью – 0,28, удельным весом – 19,4 кН/м3, углом внутреннего трения – 26°, сцеплением – 2 кПа, модулем общей деформации – 11 МПа. Для определения сплошности сечения вертикальной диафрагмы жесткости на относительной отметке минус 4,00 м был произведен отбор грунтоцементных кернов с помощью переносной буровой установки HILTI с алмазной режущей коронкой. Отбор кернов осуществлялся через 20 м по всему периметру основного котлована.

|

|

Рис. 7.20. Схематичный разрез расположения грунтоцементных

горизонтальной и вертикальной диафрагм жесткости на площадке строительства второй сцены Мариинского театра:

1 – ограждающая стена из грунтоцементных свай, армированных

двутаврами; 2 – монолитная железобетонная обвязочная балка;

3– шпунтовое ограждение котлована; 4– пробка из грунтоцементных элементов; 5–армирующий элемент (двутавр № 40)

В каждой точке бурения отбирался керн диаметром 62 мм. Осредненная длина кернов составила 1,0-1,5 м.

После отбора грунтоцементных кернов, сотрудниками испытательного центра «Прочность» в ПГУПС была проведена серия испытаний по прочности на сжатие. Всего было испытано 253 образца. Методика испытаний базировалась на требованиях ГОСТ 10180-90, ГОСТ 18105-86, ГОСТ 24452-80, ГОСТ 28570-90.

Испытания выявили огромный разброс значений прочности на сжатие грунтоцементных образцов: минимальные значения были схожи с характеристиками прочного уплотненного грунта

(0,3-1,0 МПа), осредненные обладали характеристиками «тощего» бетона класса В2,5-В12,5 (1,9-9,5 МПа), максимальные значения соответствовали прочному бетону класса В15-В40 (11-29 МПа). Статистическая обработка результатов всех испытаний была выполнена сотрудниками ТАСУ.

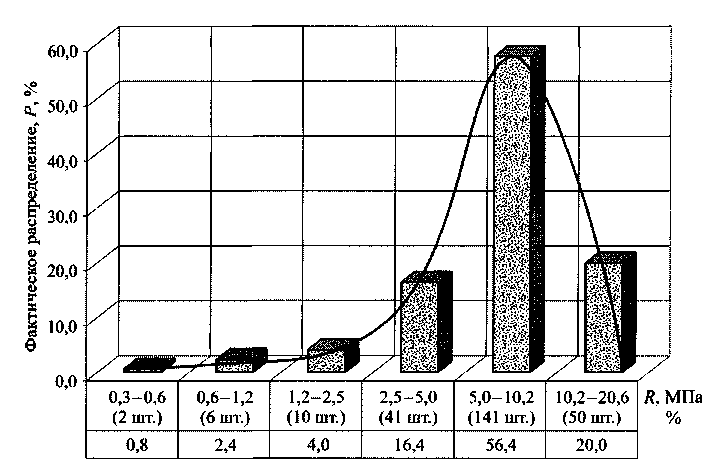

В табл. 7.1 приведено распределение прочности грунтоцементных образцов на шесть характерных интервалов и вычислены основные статистические показатели.

Таблица 7.1

Распределение прочности грунтоцементных образцов

в шести интервалах прочности на сжатие

| № п/п | Характерные интервалы прочности, МПа | Количество образцов в каждом интервале, шт. (%) | Среднее арифметическое значение прочности, МПа | Среднее квадратичное отклонение, МПа | Коэффициент вариации, % |

| 0,3-5,1 | 60 (23,7) | 3,1 | 1,3 | ||

| 5,1-9,8 | 131(51,8) | 7,4 | 1,3 | ||

| 9,8-14,6 | 42(16,6) | 11,7 | 1,6 | ||

| 14,6-19,3 | 14(5,5) | 16,5 | 1,1 | ||

| 19,3-24,1 | 4(1,6) | 20,9 | 1,5 | ||

| 24,1-28,8 | 2 (0,8) | 26,6 | 2,2 | ||

| Общие показатели для всей выборки: | ∑ni= 253(100) | Rср=7,9 | σ = 4,4 | v = 56 |

Согласно табл. 7.1 минимальный интервал значений прочности составил 0,3-5,1 МПа с относительным распределением 23,7 %, осредненный – 5,1-9,8 МПа с относительным распределением 51,8 %, максимальный – 9,8-28,8 МПа с относительным распределением

24,5 %. В столбце 4 представлены средние арифметические значения интервалов прочности на сжатие. В столбце 5 приведены средние квадратичные отклонения интервалов, показывающие разброс частных значений прочности относительно средних арифметических значений. В столбце 6 указаны коэффициенты корреляции интервалов, отражающие процент изменчивости значений прочности относительно средних арифметических значений. В нижней строке таблицы вычислены основные статистические показатели выборки: ∑ni –общее количество испытанных образцов, Rср – среднее арифметическое значение прочности на сжатие, σ – среднее квадратичное отклонение и

v – коэффициент вариации. На рис. 7.21 приведена фактическая гистограмма процентного распределения прочности грунтоцемента на сжатие. По гистограмме можно увидеть, что вершина кривой распределения значительно смещена влево, а нижняя часть кривой сильно распластана вправо, что говорит об отрицательной асимметрии, т. е. в выборке присутствуют значения прочности существенно меньшие среднего арифметического (23,7 %) и существенно большие среднего арифметического (24,5 %). Кроме этого в выборке присутствуют значения прочности, которые существенно отличаются от наиболее характерных величин и по правилам статистики должны быть исключены как недостоверные. По итогам вычислений было установлено, что данная выборка не может быть статистически обработана по закону нормального распределения Гаусса. В случае если выборка не подчиняется закону стандартного нормального распределения, существует возможность статистической оценки с помощью логарифмического нормального закона распределения. Для этого определяют десятичный логарифм каждого значения выборки и производят статистическую обработку полученных логарифмических значений. После исключения недостоверных значений прочности из выборки и повторного статистического анализа была построена логарифмическая гистограмма распределения прочности грунтоцемента на сжатие, которая приведена на рис. 7.22.

По гистограмме можно увидеть значительное скопление значений прочности в осредненном интервале (5,2-10,2 Мпа – 56,4 %).

Рис. 7.21. Фактическая гистограмма процентного распределения прочности грунтоцемента на сжатие

Рис. 7.22. Логарифмическая гистограмма нормального

распределения прочности грунтоцемента на сжатие

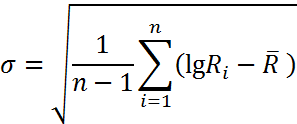

По методике ГОСТ 20522-96 были вычислены значения прочности грунтоцемента на сжатие для расчетов по первой и второй группам предельных состояний по формулам (7.6) – (7.10):

| (7.6) |

| (7.7) |

ng w:val="0"/></w:rPr><m:t>Пѓ</m:t></m:r></m:e><m:sup><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:fareast="Times New Roman" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:spacing w:val="0"/></w:rPr><m:t>2</m:t></m:r></m:sup></m:sSup></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">

| (7.8) |

| (7.9) |

| (7.10) |

где  – десятичный логарифм среднего арифметического значения прочности грунтоцемента на сжатие;

– десятичный логарифм среднего арифметического значения прочности грунтоцемента на сжатие;

– десятичный логарифм среднего квадратичного отклонения значений прочности грунтоцемента на сжатие;

– десятичный логарифм среднего квадратичного отклонения значений прочности грунтоцемента на сжатие;

–десятичный логарифм нормативного значения прочности грунтоцемента на сжатие;

–десятичный логарифм нормативного значения прочности грунтоцемента на сжатие;

– полудлина доверительного интервала;

– полудлина доверительного интервала;

- десятичный логарифм прочности грунтоцемента для расчетов по первой и второй группам предельных состояний при значениях односторонней доверительной вероятности

- десятичный логарифм прочности грунтоцемента для расчетов по первой и второй группам предельных состояний при значениях односторонней доверительной вероятности  =0,95 и

=0,95 и

=0,85.

=0,85.

По итогам статистических вычислений и антилогарифмирования были получены следующие результаты:

•  = 4,7 МПа – значение прочности грунтоцемента на сжатие для расчетов по первой группе предельных состояний с односторонней доверительной вероятностью РI = 0,95;

= 4,7 МПа – значение прочности грунтоцемента на сжатие для расчетов по первой группе предельных состояний с односторонней доверительной вероятностью РI = 0,95;

•  = 7,6 МПа – значение прочности грунтоцемента на сжатие для расчетов по второй группе предельных состояний с односторонней доверительной вероятностью РI= 0,85.

= 7,6 МПа – значение прочности грунтоцемента на сжатие для расчетов по второй группе предельных состояний с односторонней доверительной вероятностью РI= 0,85.

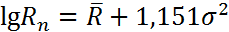

На рис. 7.23 представлено вероятностное распределение прочности грунтоцемента на сжатие, полученное путем обработки результатов 253 лабораторных испытаний.

Рис. 7.23. Вероятностное распределение прочности грунтоцемента

на сжатие при значениях вероятности Р = 0,84-0,98

На основе проведенных исследований были сформулированы следующие выводы:

1. Несмотря на успешное применение технологии струйного закрепления jet grouting за рубежом и в ряде городов России, методика расчета и конструирования геометрических и механических характеристик грунтоцементных элементов на предпроектном этапе в зависимости от инженерно-геологических условий площадки, расхода материалов и технологических параметров струйного закрепления не разработана.

2. В целях усовершенствования процесса проектирования струйного закрепления грунтов необходимо стандартизировать технологические операции и параметры расходуемых материалов, сведя их к единым показателям с ограниченным разбросом в значениях.

Контроль сплошности и прочности тела свай можно осуществлять также с помощью геофизических методов – сейсмоакустического просвечивания.

Однако данный способ пригоден только для определения качественных характеристик, т. е. сплошности, однородности и т. д.

Прочностные и деформационные характеристики данным способом определить невозможно в связи с большим разбросом в их значениях и крайней неоднородностью грунтоцементного массива.

Дата добавления: 2015-10-09; просмотров: 2321;